- •3. Определение прочностных характеристик дсм

- •4. Классификация строительных материалов по функциональному назначению, происхождению(генезису), технологическим признакам, составу.

- •5. Природные и искусственные дорожные строительные материалы

- •6.Определение активности и марки цемента

- •7. Связь строения и свойств строительных материалов. Макроструктура микроструктура.

- •8. Определение тонкости помола цемента

- •9. Определение нормальной густоты цементного теста

- •10. Классификация горных пород по условиям образования.

- •12. Осадочные горные породы. Происхождения, основные св-ва, применение в дор. Строительстве.

- •13. Вязкость жидких битумов и ее определение.

- •14. Температура хрупкости нефтяных битумов и ее определение.

- •15. Искусственные каменные материалы. Керамические изделия. Особенности их технологии. Стекло и ситаллы.

- •16. Определение пенетрации нефтяных битумов.

- •17. Портландцемент. Сырье для производства портландцемента. Особенности технологии его получения. Понятие о клинкере.

- •18. Определение сроков схватывания цемента.

- •19. Физические св-ва строительных материалов. Теплотехнические св-ва строительных материалов.

- •20. Определение растяжимости вязких битумов.

- •24. Равномерность изменения цементного теста.

- •26. Определение пористости, пустотности щебня.

- •27. Гидравлические вяжущие вещества. Классификация и свойства.

- •29. Определение содержания в щебне лещадных частиц.

- •30. Жидкие нефтяные битумы. Получение, св-ва, применение, плюсы и минусы.

- •Вопрос 33 Классификация щебня и песка по зерновому составу.

- •Вопрос 34 Состав и свойства органических вяжущих материалов.

- •44.Лакокрасочные материалы.

- •43. Дорожные битумы. Свойства.

- •Характеристики вязких дорожных битумов (гост 22245–90)

- •49. Основные породообразующие минералы. Влияние минерального состава на свойства горных пород. Определение основных признаков минералов.

- •50. Гравий, гравийно-песчаные смеси, щебень из гравия. Требования. Область применения.

- •51. Материалы для строительства дорог. Исторические сведения о вяжущих материалах (органических и неорганических).

- •52. Структура материалов. Коагуляционные, конденсационные, кристаллизационные структуры.

- •53.Материалы для разметки автомобильных дорог. Классификационный состав. Свойства. Требования.

- •54. Морозостойкость щебня. Требования. Определение морозостойкости ускоренным методом.

- •55. Гипсовые вяжущие. Сырьё для производства гипсовых вяжущих.Область применения.

- •56. Технологические и эксплуатационные свойства дорожно-строительных материалов.

- •57.Физико-химические и механические свойства

- •58. Плотность строительных материалов. Насыпная средняя и истинная плотности. Определение плотностей. Влияние плотностей на свойства материалов.

- •Порядок проведения испытания

- •Обработка результатов испытания

- •Определение средней плотности и пористости горной породы и зерен щебня (гравия)

- •Средства контроля и вспомогательное оборудование:

- •Порядок проведения испытания

- •Обработка результатов испытания

- •59. Определение водопоглащения и водонасыщения строительных материалов.

Основные понятия о дисциплине. Общие сведения. Сырьевые ресурсы.

Материаловедение - научная дисциплина, изучающая связь между химическим составом, структурой, свойствами материалов, а также изменение этих свойств при различных внешних воздействиях

Матвед. – наука изучающая свойства материалов в зависимости от их состава, строения, а также от воздействия на них . Материаловедение рассматривает законы по которым изучают свойства материалов.

наука использует целый ряд методов, позволяющих исследовать структуру материалов. При изготовлении наукоёмких изделий в промышленности, особенно при работе с объектами микро- и наноразмеров необходимо детально знать характеристику, свойства и строение материалов. Решить эти задачи и призвана наука — материаловедение.

Знание структуры и свойств материалов приводит к созданию принципиально новых продуктов и даже отраслей индустрии. Однако и классические отрасли также широко используют знания, полученные учёными-материаловедами для нововведений, устранения проблем, расширения ассортимента продукции, повышения безопасности и понижения стоимости производства. Эти нововведения были сделаны для процессов литья, проката стали, сварки, роста кристаллов, приготовления тонких плёнок, обжига,дутья стекла и др.

Классификация материалов :

1 функциональное назначение

-конструкционные

-теплоизоляционные

2 по происхождению

-неорганические

-органические (битумы,дёгти)

3 ?

природные

Искусственные

4 по технологическим признакам

Безобжиговые

Обжиговые(керамич материалы, керамзит )

Дисперсные (краски, пасты, эмульсии)

5 по составу

-однородные(известь, глина)

-неоднородные

6 по физ. свойствам

Классификация материалов.

а) по агрегатному состоянию: твердые, жидкие, газообразные.

Твердые вещества бывают аморфные, кристаллические.

Кристаллические вещества при нагреве остаются твердыми до определенной температуры (температура плавления), затем переходят в жидкое состояние.

Аморфные не имеют определенной точки плавления, постепенно размягчаются с ростом температуры.

б) по применению: конструкционные, инструментальные, материалы с особыми свойствами.

в)по физической природе: металлические, неметаллические, композиционные.

К неметаллическим относятся полимеры, пластмассы, керамика, стекла, ситаллы, резины, клеи, лакокрасочные материалы, углеграфитовые материалы, древесина.

Композиционные материалы состоят минимум из двух фаз с четкой границей. Одна является несущей, воспринимающей нагрузки (матрица), вторая - упрочнитель в виде порошка, волокон, пластин.

Материал - это объект обладающий определенным составом, структурой и свойствами, предназначенный для выполнения определенных функций. Все материалы по химическому составу делятся на две основные группы — металлические и неметаллические. К металлическим относятся металлы и их сплавы. Металлы составляют около 4/5 всех известных химических элементов. В свою очередь металлические материалы делятся на черные и цветные. К черным относятся железо и сплавы на его основе — стали и чугуны. Все остальные металлы относятся к цветным. Чистые металлы обладают низкими механическими свойствами по сравнению со сплавами и поэтому их применение ограничивается теми случаями, когда необходимо использовать их специальные свойства (например, магнитные или электрические).Практическое значение различных металлов не одинаково. Наибольшее применение в технике приобрели черные металлы. На основе железа изготавливают более 90 % всей металлопродукции. Однако цветные металлы обладают целым рядом ценных физико-химических свойств, которые делают их незаменимыми. Из цветных металлов наибольшее промышленное значение имеют алюминий, медь, магний, титан и др.Кроме металлических, в промышленности значительное место занимают различные неметаллические материалы — пластмассы, керамика, резина и др. Материаловедение и технология конструкционных материалов развивается опережающими темпами посравнению с металлическими материалами (при этом использование их в промышленности всего около 10%).Технология конструкционных материалов представляет собой совокупность современных знаний о способах производства материалов и средствах их переработки в целях изготовления изделий различного назначения. Ее основные разделы: металлургия, литейное производство, обработка давлением, сварка, обработка резанием и т.д..Сырьё – материал для дальнейшей переработки(гранит, нефть, каменный уголь)В результате переработки сырья получают щебень, смолы, дёготьЕдинственный источник битума-нефтьПод минерально-сырьевыми ресурсами (минеральными ресурсами) понимается совокупность полезных ископаемых, выявленных в недрах земли в результате геологоразведочных работ и доступных для промышленного использования. Минеральные ресурсы относятся к числу невозобновляемых видов природных ресурсов. Извлеченное из недр минеральное сырье и продукты его переработки обеспечивают получение подавляющей части энергии, 90% продукции тяжелой индустрии, порядка одной пятой от всех предметов потреблении

2.Темепратура размягчения нефтенных битумов и её определение

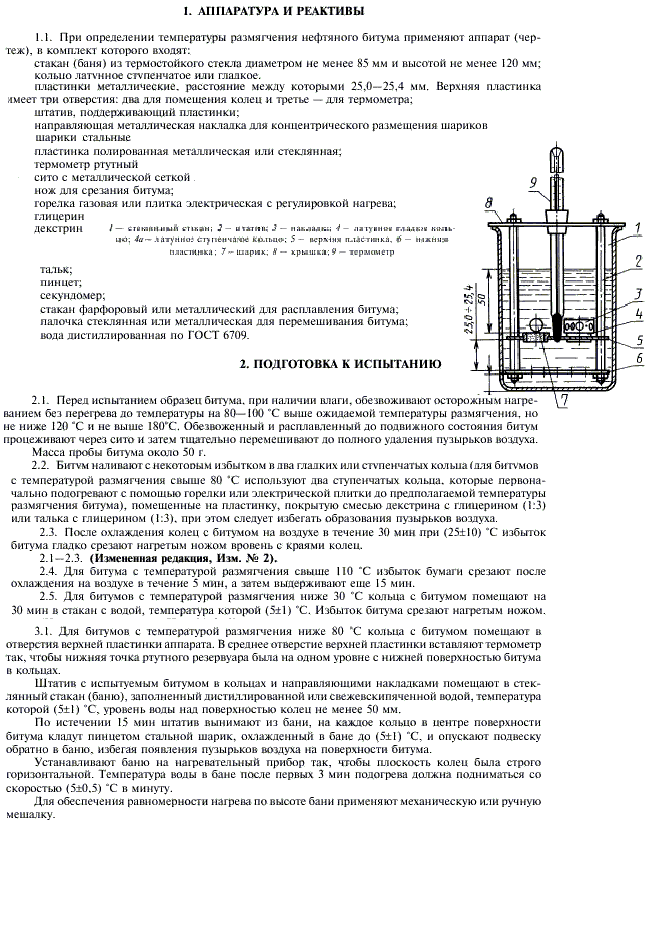

ГОСТ 11506-73 Битумы нефтяные. Метод определения температуры размягчения по кольцу и шару Настоящий стандарт распространяется на нефтяные битумы, битумные составы, сырье для производства битумов, гудроны, асфальты деасфальтизации и подобные им нефтепродукты и устанавливает метод определения температуры размягчения этих продуктов по кольцу и шару от 20 до 200 град. С. Сущность метода заключается в определении температуры, при которой битум, находящийся в кольце заданных размеров, в условиях испытания размягчается и, перемещаясь под действием стального шарика, касается нижней пластинки

Проведение испытания

3. Определение прочностных характеристик дсм

Прочность -- важнейшее свойство материала, в большинстве случаев определяет возможность его использования в строительной конструкции. Прочность материала зависит от размера и формы образца, скорости его нагружения и других факторов. Поэтому методика определения прочности строительных материалов строго регламентируется нормативно-техническими документами. В настоящее время принято прочность материалов измерять мегапаскалями (МПа). Наиболее прочными материалами являются металлы, например сталь (прочность при сжатии и растяжении 150... 500 МПа) , прочность гранитов при сжатии 120 . . . 150 МПа, при растяжении 10 МПа, прочность бетонов при сжатии изменяется от 1 до 100 МПа, а при растяжении их прочность в 10 ... 15 раз меньше. Прочность асфальтобетонов при сжатии 5 ... 7 МПа (температура при испытании 20 ... 25° С). Наряду со статической прочностью (пределы прочности при сжатии, растяжении, изгибе и др.) в необходимых случаях определяют динамическую прочность

Упругость -- свойство материалов обратимо поглощать энергию, передаваемую внешними воздействиями, что выражается в восстановлении первоначальной формы и объема образца после прекращения действия внешних сил, под влиянием которых форма материала в той или иной мере изменилась. Вязкость -- свойство материала под действием внешних сил необратимо поглощать механическую энергию при пластической деформации. Вязкость жидких материалов характеризует способность сопротивляться перемещению одного слоя материала относительно другого. Абсолютно упругих и абсолютно вязких материалов нет, реальные материалы обладают в той или иной степени упругостью и вязкостью.

Пластичность - способность материала необратимо деформироваться под влиянием действующих на него усилий без разрыва сплошности (образования трещин). Хрупкость -- свойство материала под влиянием внешних сил разрушаться, не давая остаточных пластических деформаций. Хрупкость противоположна пластичности. Хрупкость и пластичность материалов изменяются от температуры и режима нагружения. Например, битумы хрупки при пониженной температуре и быстро нарастающей нагрузке и пластичны при медленно действующей нагрузке и повышенной температуре. Глины хрупкие в сухом состоянии и пластичны во влажном. Хрупкие материалы плохо сопротивляются растяжению, динамическим и повторным нагрузкам..

Прочность бетона определяют по предварительно установленным градуировочным зависимостям между прочностью бетонных образцов по ГОСТ 10180-78 и косвенным характеристикам прочности.В зависимости от применяемого метода косвенными характеристиками прочности являются: значение отскока бойка от поверхности бетона (или прижатого к ней ударника);параметр ударного импульса (энергия удара);размеры отпечатка на бетоне (диаметр, глубина и т.п.) или соотношение диаметров отпечатков на бетоне и стандартном образце при ударе индентора или вдавливании индентора в поверхность бетона;начение напряжения, необходимого для местного разрушения бетона при отрыве приклеенного к нему металлического диска, равного усилию отрыва, деленному на площадь проекции поверхности отрыва бетона на плоскость диска;значение усилия, необходимого для скалывания участка бетона на ребре конструкции;значение усилия местного разрушения бетона при вырыве из него анкерного устройства.

1.3. Механические методы неразрушающего контроля применяют для определения прочности бетона всех видов нормируемой прочности, контролируемых по ГОСТ 18105-86, а также для определения прочности бетона при обследовании и отбраковке конструкций.

Метод испытания прочности следует выбирать по табл. 1.

¦ Наименование метода ¦ Предельные значения прочности ¦

¦ ¦ бетона, МПа ¦

+------------------------------------+----------------------------------+

¦Упругий отскок и пластическая¦ 5-50 ¦

¦деформация ¦ ¦

¦Ударный импульс ¦ 10-70 ¦

¦Отрыв ¦ 5-60 ¦

¦Скалывание ребра ¦ 10-70 ¦

¦Отрыв со скалыванием ¦ 5-100 ¦

L------------------------------------+-----------------------------------

1.4. Испытания проводят при положительной температуре бетона. Допускается при обследовании конструкций определять прочность при отрицательной температуре, но не ниже минус 10°С при условии, что к моменту замораживания конструкция находилась не менее одной недели при положительной температуре и относительной влажности воздуха не более 75%.

1.5. Оценку соответствия значений фактической прочности бетона, полученных с применением приведенных в настоящем стандарте методов, установленным требованиям производят по ГОСТ 18105-86.

2.1. Прочность бетона определяют при помощи приборов, предназначенных для определения косвенных характеристик, прошедших метрологическую аттестацию по ГОСТ 8.326-78 и отвечающих требованиям, приведенным в табл. 2.

Допускается применять также другие анкерные устройства, глубина заделки которых должна быть не менее максимального размера крупного заполнителя бетона испытываемой конструкции.

2.4. Для метода скалывания ребра следует использовать приборы по приложению 3.

2.5. Для метода отрыва следует использовать стальные диски диаметром не менее 40 мм, толщиной не менее 6 мм и не менее 0,1 диаметра, с параметром шероховатости приклеиваемой поверхности не менее Ra 20 мкм по ГОСТ 2789-73.Клей для приклейки диска должен обеспечивать прочность, при которой разрушение происходит по бетону. Допускается использовать клеи, приведенные в приложении 4.

3.1. Для определения прочности бетона в конструкциях предварительно устанавливают градуировочную зависимость между прочностью бетона и косвенной характеристикой прочности (в виде графика, таблицы или формулы).

3.2. Для методов упругого отскока, ударного импульса, пластической деформации и отрыва градуировочные зависимости устанавливают конкретно для каждого вида прочности из указанных в п. 1.3; для методов отрыва со скалыванием и скола ребра допускается устанавливать единую градуировочную зависимость независимо от вида прочности.

3.3. Градуировочную зависимость устанавливают заново при изменении вида крупного заполнителя, технологии производства бетона, при введении добавок, а для методов отскока, ударного импульса и пластической деформации - также при изменении вида цемента, внесении количественных изменений в номинальный состав бетона, превышающих по расходу цемента +-20%, крупного заполнителя +-10%.

упругого отскока, ударного импульса и пластических деформаций бетона в пробах, отобранных от конструкции в соответствии с приложением 10.

Проведение испытаний

Испытания проводят на участке конструкции площадью от 100 до 600 см2.

Прочность бетона в контролируемом участке конструкции определяют по градуировочной зависимости, установленной в соответствии с требованиями при условии, что измеренные значения косвенного показателя находятся в пределах между наименьшим и наибольшим значениями косвенного показателя в образцах, испытанных при построении градуировочной зависимости.Число и расположение контролируемых участков при испытании конструкций должно соответствовать требованиямГОСТ 18105-86 или указываться в стандартах и (или) технических условиях на сборные или в рабочих чертежах на монолитные конструкции и (или) технологических картах на контроль.

При определении прочности обследуемых конструкций число и расположение участков должно приниматься по программе проведения обследования. Число испытаний на одном участке, расстояние между местами испытаний на участке и от края конструкции, толщина конструкции на участке испытания должны быть не меньше значений, приведенных в табл. 3.

--------------------T------------T------------T------------T------------¬

¦Наименование метода¦ Число ¦ Расстояние ¦ Расстояние ¦ Толщина ¦

¦ ¦испытаний на¦ между ¦ от края ¦конструкции,¦

¦ ¦ участке ¦ местами ¦конструкции ¦ мм ¦

¦ ¦ ¦ испытаний, ¦ до места ¦ ¦

¦ ¦ ¦ мм ¦ испытаний, ¦ ¦

¦ ¦ ¦ ¦ мм ¦ ¦

+-------------------+------------+------------+------------+------------+

¦Упругий отскок ¦ 5 ¦ 30 ¦ 50 ¦ 100 ¦

¦Ударный импульс ¦ 10 ¦ 15 ¦ 50 ¦ 50 ¦

¦Пластическая ¦ 5 ¦ 30 ¦ 50 ¦ 70 ¦

¦деформация ¦ ¦ ¦ ¦ ¦

¦Скалывание ребра ¦ 2 ¦ 200 ¦ - ¦ 170 ¦

¦Отрыв ¦ ¦ 2 диаметра ¦ 50 ¦ 50 ¦

¦ ¦ ¦ диска ¦ ¦ ¦

¦Отрыв со¦ 1 ¦ 5 глубин ¦ 150 ¦ Удвоенная ¦

¦скалыванием ¦ ¦ вырыва ¦ ¦ глубина ¦

¦ ¦ ¦ ¦ ¦ установки ¦

¦ ¦ ¦ ¦ ¦ анкера ¦

L-------------------+------------+------------+------------+-------------

4.10. Метод отрыва со скалыванием

4.10.1. При испытании методом отрыва со скалыванием участки должны располагаться в зоне наименьших напряжений, вызываемых эксплуатационной нагрузкой или усилием обжатия предварительно напряженной арматуры.

4.10.2. Испытания проводят в следующей последовательности:

если анкерное устройство не было установлено до бетонирования, то в бетоне сверлят или пробивают шпур, размер которого выбирают в соответствии с инструкцией по эксплуатации прибора в зависимости от типа анкерного устройства;

в шпуре закрепляют анкерное устройство на глубину, предусмотренную инструкцией по эксплуатации прибора, в зависимости от типа анкерного устройства;

прибор соединяют с анкерным устройством;

нагрузку увеличивают со скоростью 1,5-3,0 кН/с;

фиксируют показание силоизмерителя прибора и глубину вырыва с точностью не менее 1 мм.

Если наибольший и наименьший размеры вырванной части бетона от анкерного устройства до границ разрушения по поверхности конструкции отличаются более чем в два раза, а также если глубина вырыва отличается от глубины заделки анкерных устройств более чем на 5%, то результаты испытаний допускается учитывать только для ориентировочной оценки прочности бетона.