- •1. Основы метрологии и измерений

- •1.1. Понятие, предмет и задачи метрологии

- •1.2. Качество измерений и способы его достижения

- •1.3. Понятие метрологического обеспечения

- •1.4. Организационные основы метрологического обеспечения

- •1.5. Научные и методические основы метрологического обеспечения

- •1.6. Правовые основы обеспечения единства измерений

- •1.7. Поверка (калибровка) средств измерений

- •1.8. Поверочные схемы и поверочное оборудование

- •1.9. Классы точности средств измерений

- •1.10. Универсальные измерительные средства

- •1.11. Ремонт и юстировка средств измерений

- •1.12. Структура и функции метрологических служб

- •1.13. Системы обеспечения единства измерений

- •1.14. Основы теории измерений

- •1.15. Средства измерений и методы измерений

- •1.16. Погрешности измерения

- •1.17. Международные организации по метрологии

- •1.18. Организация метрологического обеспечения качества продукции

- •2. Стандартизация и ее роль в современной промышленности

- •2.1. Сущность стандартизации

- •2.2. Научная база стандартизации

- •2.3. Роль стандартизации в повышении качества продукции на промежуточном, региональном и национальном уровнях

- •2.4. Термины в области стандартизации

- •2.5. Экономическое и правовое обеспечение стандартизации

- •2.6. Нормативные документы по стандартизации и виды стандартов

- •2.7. Содержание ескд, естд, естпп, гси

- •2.8. Системы стандартизации

- •2.9. Экономические проблемы стандартизации

- •2.10. Основные положения Государственной системы стандартизации

- •2.11. Порядок разработки, утверждения, внедрения

- •3. Основы взаимозаменяемости деталей машин

- •3.1. Понятие о взаимозаменяемости и ее видах

- •3.2. Понятие о номинальном, действительном и предельных размерах, предельных отклонениях, допусках и посадках

- •3.3. Расчет и выбор посадок с гарантированным зазором

- •3.4. Области применения некоторых рекомендуемых посадок с зазором

- •3.5. Расчет и выбор переходных посадок

- •3.6. Расчет и выбор посадок с гарантированным натягом

- •3.7. Система допусков и посадок для подшипников качения

- •3.8. Предельные калибры для гладких цилиндрических деталей

- •3.9. Взаимозаменяемость, методы и средства

- •3.10. Взаимозаменяемость, методы и средства контроля резьбовых соединений

- •3.11. Понятие о размерных цепях. Методы расчета размерных цепей

- •4. Назначение и обозначение параметров шероховатости поверхностей деталей машин

- •4.1. Основные параметры шероховатости поверхности

- •4.2. Влияние шероховатости поверхности на эксплуатационные свойства детали

- •4.3. Обозначение и правила нанесения шероховатости поверхностей на чертежах

- •5. Погрешности формы и расположения поверхностей деталей машин

4. Назначение и обозначение параметров шероховатости поверхностей деталей машин

4.1. Основные параметры шероховатости поверхности

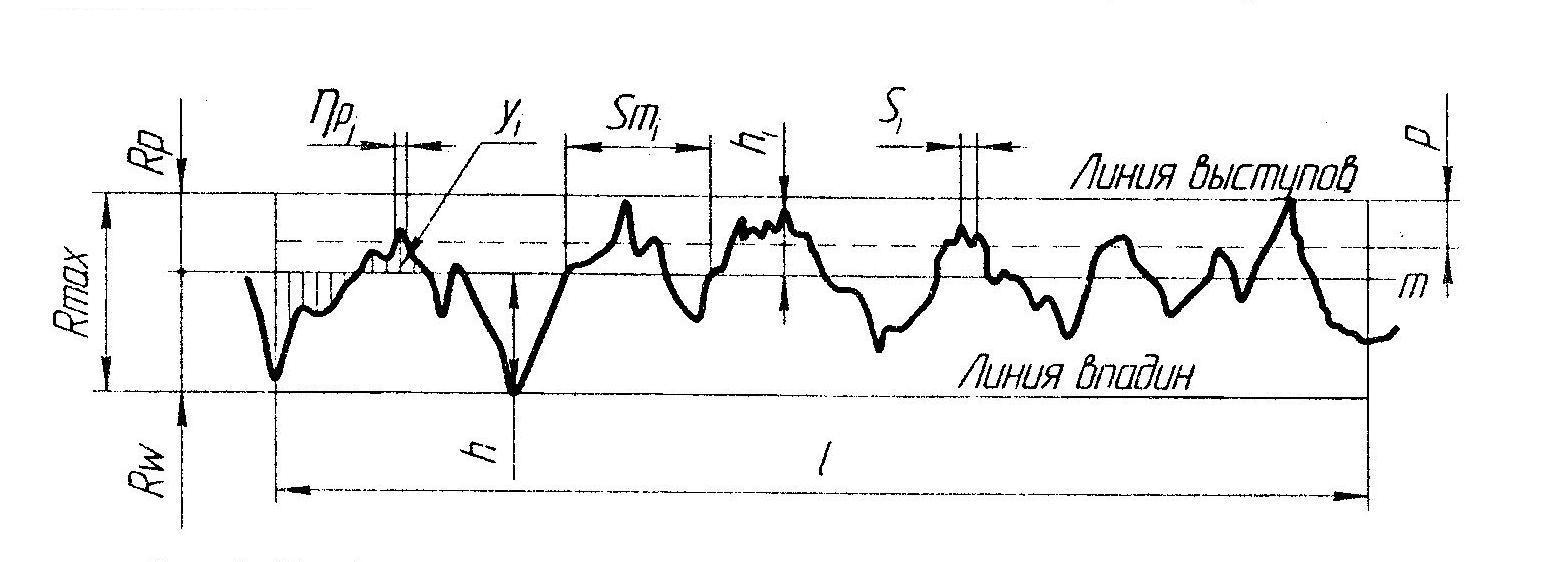

Под шероховатостью поверхности понимают совокупность микронеровностей высотой около 10–2...103 мкм с шагом меньшим, чем базовая длина l, используемая для ее измерения.

Базовой длиной l называют длину базовой линии, используемой для выявления микронеровностей, характеризующих шероховатость обработанной поверхности, и для количественного определения ее параметров.

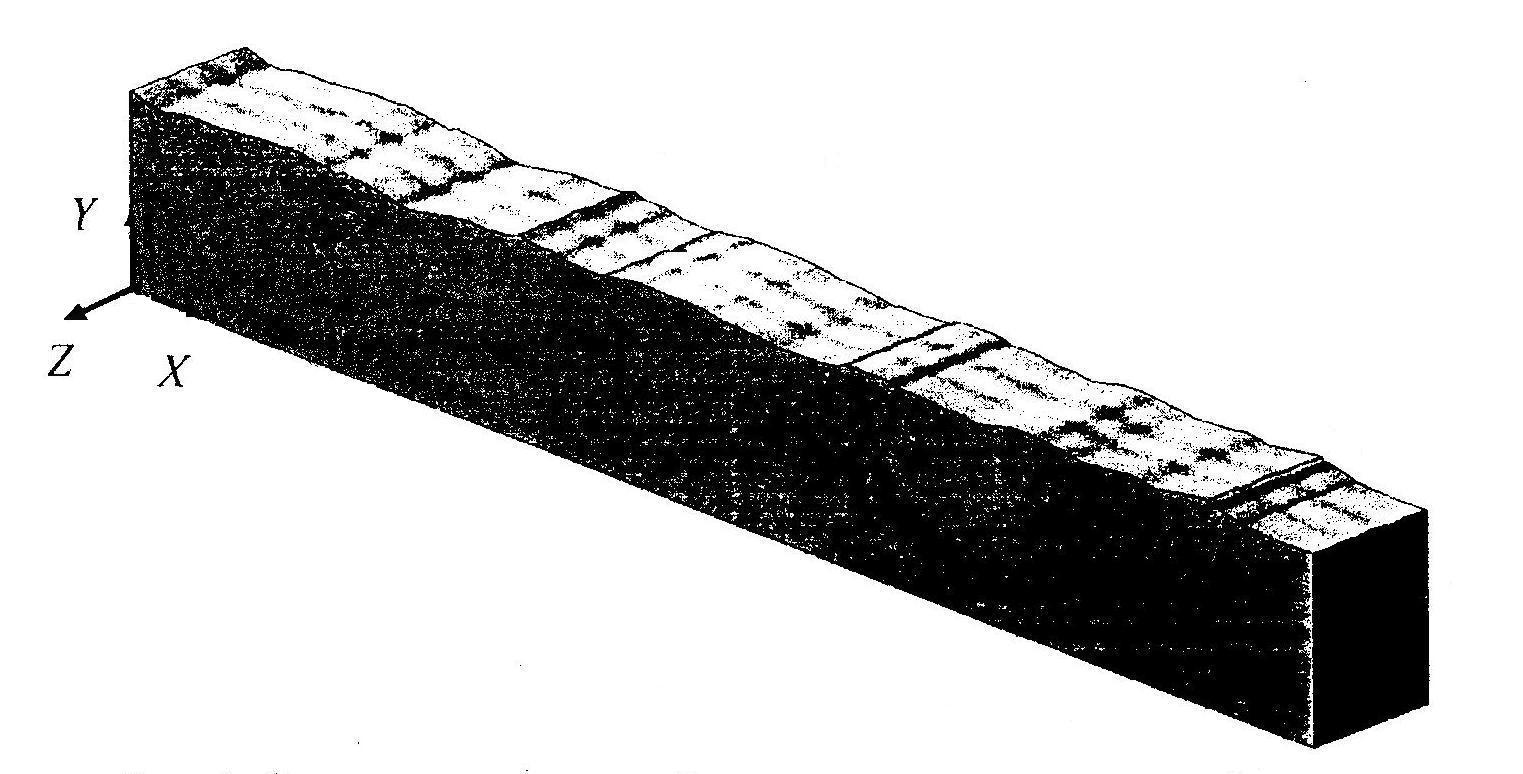

Срез, иллюстрирующий шероховатость обработанной поверхности при его многократном горизонтальном и вертикальном увеличении, представлен на рис. 10.

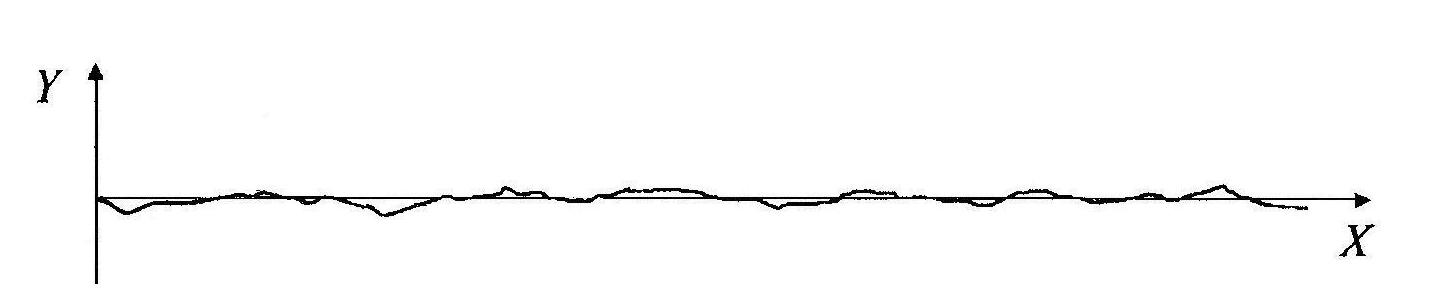

Для измерения шероховатости используются приборы в основном двух видов: бесконтактные, например оптические, и контактные – щуповые. Щуповые делятся на профилометры, непосредственно показывающие значение измеренных параметров, и профилографы, записывающие профили микронеровностей поверхности (профилограммы). Профилограммы записываются в направлении наибольшего значения шероховатости. В частности, для поверхности, изображенной на рис. 10, в направлении оси X (рис. 11).

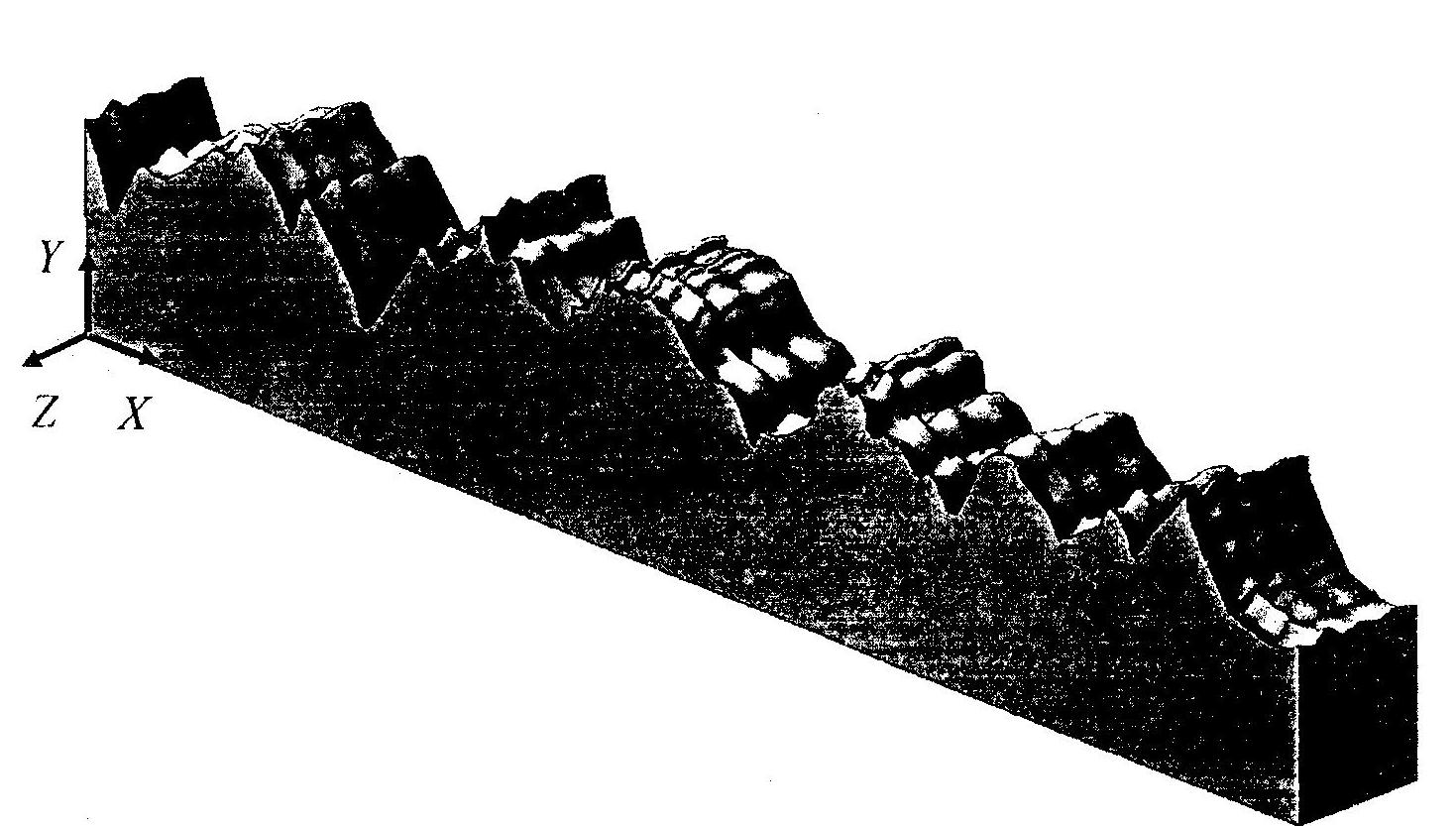

Так как высота неровностей профиля шероховатости измеряется в мкм, а их шаг – в мм, то профилограммы записываются с различным горизонтальным и вертикальным увеличением (рис. 12). При этом истинный профиль шероховатости приобретает искаженный вид (рис. 13). Если установить одинаковое горизонтальное и вертикальное увеличение, то для записи потребуется несколько метров профилограммной ленты. Такие профилограммные данные неудобны в использовании, обработке, приводят к увеличению расхода профилограммной ленты, а поэтому на практике не применяются.

Шероховатость в соответствии с ГОСТ 2789–73 характеризуется следующими параметрами:

Ra – среднее арифметическое отклонение профиля, мкм:

![]() или

или

![]() ,

,

где l – базовая длина (длина контролируемого участка поверхности); yi – текущая величина ординаты профиля шероховатости;

N – число рассматриваемых координат профиля шероховатости;

Rz – высота неровностей профиля по десяти точкам, мкм:

,

,

где hi – высота i-го выступа; h'i – глубина i-й впадины профиля;

Rmax – наибольшая высота неровностей профиля, мкм;

Sm – средний шаг неровностей профиля, мм:

![]() ,

,

где Smi – значение i-го шага неровностей по средней линии в пределах базовой длины;

Рис. 10. Срез, иллюстрирующий шероховатость обработанной поверхности, при его многократном увеличении

Рис. 11. Истинный профиль шероховатости поверхности при его многократном увеличении

Рис. 12. Изометрическое изображение шероховатости, полученное при различном горизонтальном и вертикальном увеличении

Рис. 13. Профилограмма шероховатости поверхности

S – средний шаг местных выступов профиля, мм:

![]() ,

,

где Si – значение i-го шага по вершинам местных выступов;

tp – относительная опорная длина профиля, %:

![]() ,

,

где ηp – опорная длина профиля на уровне р (уровень сечения профиля).

4.2. Влияние шероховатости поверхности на эксплуатационные свойства детали

Одним из основных показателей качества изделий машиностроения является их надежность, которая в значительной мере определяется эксплуатационными свойствами деталей и соединений: износостойкостью, усталостной прочностью, коррозионной стойкостью, герметичностью соединений, прочностью посадок и др. Все эти эксплуатационные свойства зависят от материала деталей, точности размеров, качества рабочих поверхностей, в частности шероховатости. Как правило, все разрушения деталей начинаются с поверхности. Таким образом, техническое решение проблемы повышения качества машин в значительной мере обусловлено возможностью обеспечения необходимой шероховатости поверхностей деталей.

Шероховатость поверхности является одной из основных геометрических характеристик качества поверхностного слоя деталей. В условиях эксплуатации внешним воздействиям в первую очередь подвергаются поверхности деталей машин. Износ трущихся поверхностей, зарождение трещин, смятие, коррозионное разрушение и др. – это процессы, протекающие на поверхности деталей и в некотором прилегающем к поверхности слое. Естественно, что придание поверхностям деталей специальных свойств способствует существенному повышению показателей качества, как деталей машин, так и изделий в целом.

От шероховатости поверхности зависит прочность деталей. Разрушение детали можно объяснить концентрацией напряжений вследствие наличия неровностей. Отделочная обработка деталей (накатывание, полирование и т. п.) обеспечивает значительное повышение их прочности.

Уменьшение шероховатости поверхности значительно улучшает антикоррозионную стойкость деталей. Качество поверхностного слоя играет важную роль в сопряжениях, отвечающих условиям герметичности и теплопроводности.

Малая шероховатость поверхности бывает необходима и для придания красивого внешнего вида детали или удобства содержания поверхностей в чистоте.

Требования к шероховатости поверхности должны устанавливаться исходя из функционального назначения поверхности для обеспечения заданного качества изделий. Если в этом нет необходимости, то требования к шероховатости поверхности не устанавливаются, и шероховатость этой поверхности контролироваться не должна.

Важной геометрической характеристикой качества поверхности является направленность штрихов – следов механической и других видов обработки (табл. 1). Она влияет на износостойкость поверхности, усталостную прочность, прочность прессовых соединений. В ответственных случаях конструктор должен оговаривать направленность следов обработки на поверхности детали. Это может оказаться необходимым, например в связи с направлением относительного скольжения сопряженных деталей или с необходимостью их неподвижного прочного соединения.

ГОСТ 2789–73 устанавливает требования к шероховатости поверхности независимо от способа ее получения или обработки.