- •1. Основы метрологии и измерений

- •1.1. Понятие, предмет и задачи метрологии

- •1.2. Качество измерений и способы его достижения

- •1.3. Понятие метрологического обеспечения

- •1.4. Организационные основы метрологического обеспечения

- •1.5. Научные и методические основы метрологического обеспечения

- •1.6. Правовые основы обеспечения единства измерений

- •1.7. Поверка (калибровка) средств измерений

- •1.8. Поверочные схемы и поверочное оборудование

- •1.9. Классы точности средств измерений

- •1.10. Универсальные измерительные средства

- •1.11. Ремонт и юстировка средств измерений

- •1.12. Структура и функции метрологических служб

- •1.13. Системы обеспечения единства измерений

- •1.14. Основы теории измерений

- •1.15. Средства измерений и методы измерений

- •1.16. Погрешности измерения

- •1.17. Международные организации по метрологии

- •1.18. Организация метрологического обеспечения качества продукции

- •2. Стандартизация и ее роль в современной промышленности

- •2.1. Сущность стандартизации

- •2.2. Научная база стандартизации

- •2.3. Роль стандартизации в повышении качества продукции на промежуточном, региональном и национальном уровнях

- •2.4. Термины в области стандартизации

- •2.5. Экономическое и правовое обеспечение стандартизации

- •2.6. Нормативные документы по стандартизации и виды стандартов

- •2.7. Содержание ескд, естд, естпп, гси

- •2.8. Системы стандартизации

- •2.9. Экономические проблемы стандартизации

- •2.10. Основные положения Государственной системы стандартизации

- •2.11. Порядок разработки, утверждения, внедрения

- •3. Основы взаимозаменяемости деталей машин

- •3.1. Понятие о взаимозаменяемости и ее видах

- •3.2. Понятие о номинальном, действительном и предельных размерах, предельных отклонениях, допусках и посадках

- •3.3. Расчет и выбор посадок с гарантированным зазором

- •3.4. Области применения некоторых рекомендуемых посадок с зазором

- •3.5. Расчет и выбор переходных посадок

- •3.6. Расчет и выбор посадок с гарантированным натягом

- •3.7. Система допусков и посадок для подшипников качения

- •3.8. Предельные калибры для гладких цилиндрических деталей

- •3.9. Взаимозаменяемость, методы и средства

- •3.10. Взаимозаменяемость, методы и средства контроля резьбовых соединений

- •3.11. Понятие о размерных цепях. Методы расчета размерных цепей

- •4. Назначение и обозначение параметров шероховатости поверхностей деталей машин

- •4.1. Основные параметры шероховатости поверхности

- •4.2. Влияние шероховатости поверхности на эксплуатационные свойства детали

- •4.3. Обозначение и правила нанесения шероховатости поверхностей на чертежах

- •5. Погрешности формы и расположения поверхностей деталей машин

3.8. Предельные калибры для гладких цилиндрических деталей

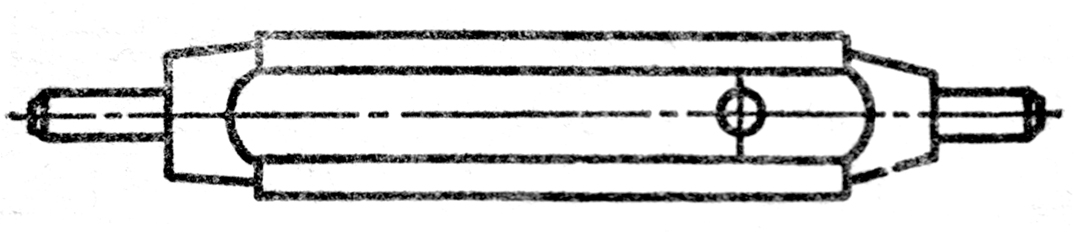

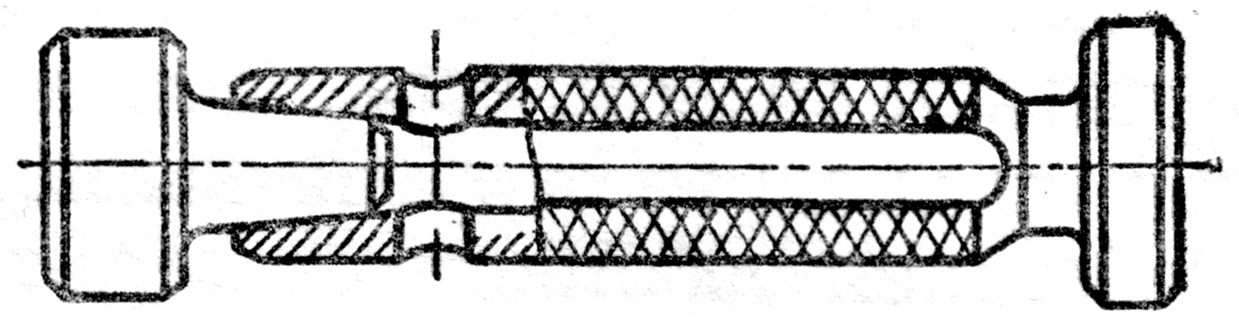

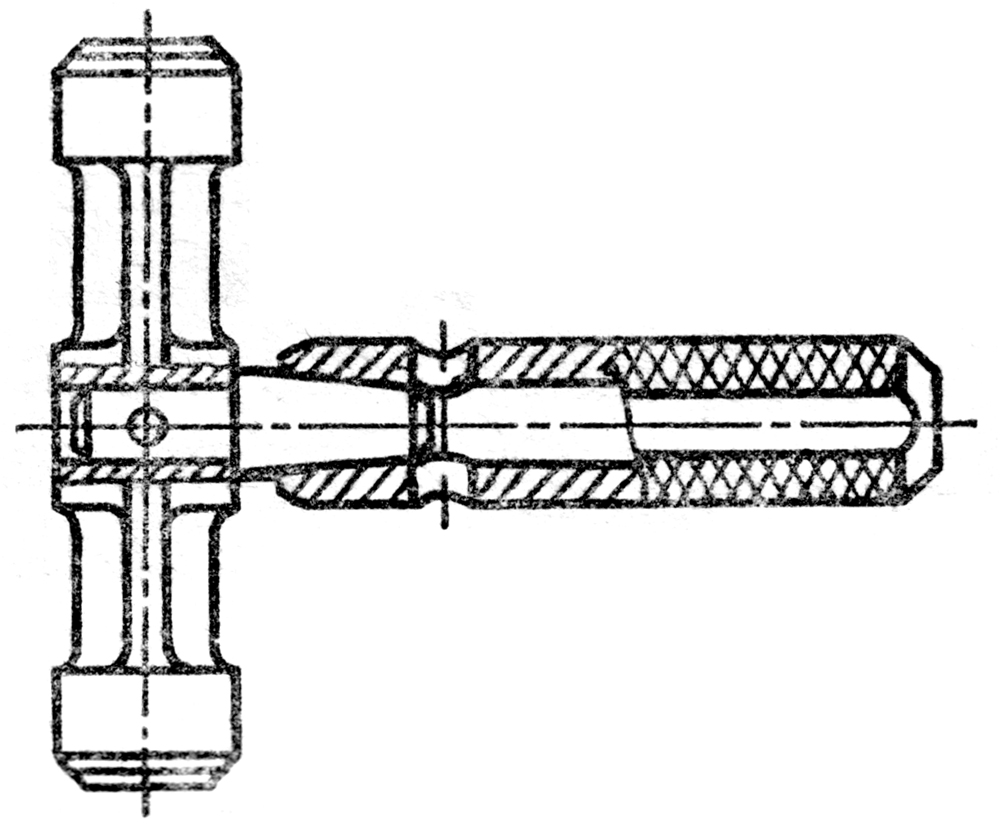

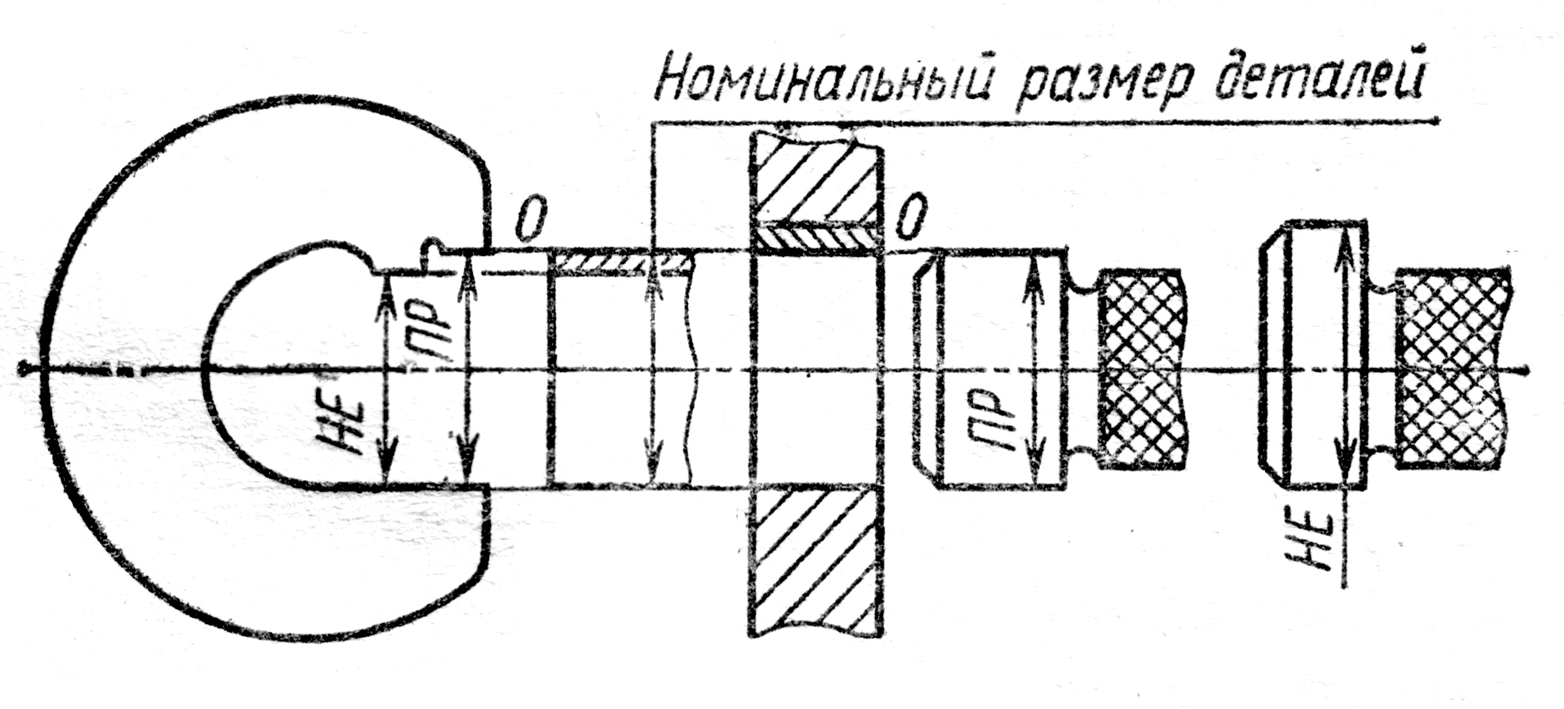

Годность деталей наиболее часто проверяют предельными калибрами. Калибрами проверяют размеры гладких цилиндрических, конусных, резьбовых и шлицевых деталей, глубин и высот выступов, а также расположение поверхностей и другие параметры. Комплект рабочих предельных калибров для контроля размеров гладких цилиндрических деталей состоит из проходного калибра ПР (им контролируют предельный размер, соответствующий максимуму материала проверяемого объекта) (рис. 5 и 6), и непроходного

Pиc. 5. Схема для выбора номинальных размеров предельных гладких калибров

Рис. 6. Односторонние двухпредельные скобы для контроля валов

калибра НЕ (им контролируют предельный размер, соответствующий минимуму материала проверяемого объекта). С помощью предельных калибров определяют не числовое значение контролируемых параметров, а годность детали, т. е. выясняют, выходит ли контролируемый параметр за нижний или верхний предел, или находится между двумя допустимыми пределами. Деталь считают годной, если проходной калибр (проходная сторона калибра) под действием собственного веса или усилия, примерно равного ему, проходит, а непроходной калибр (непроходная сторона) не проходит по контролируемой поверхности детали. В этом случае действительный размер детали находится между заданными предельными размерами. Если проходной калибр не проходит, деталь является исправимым браком, если детали находятся в поле допусков. Таким образом, изделие считают годным, когда погрешности размера, формы и расположения поверхностей находятся в поле допуска.

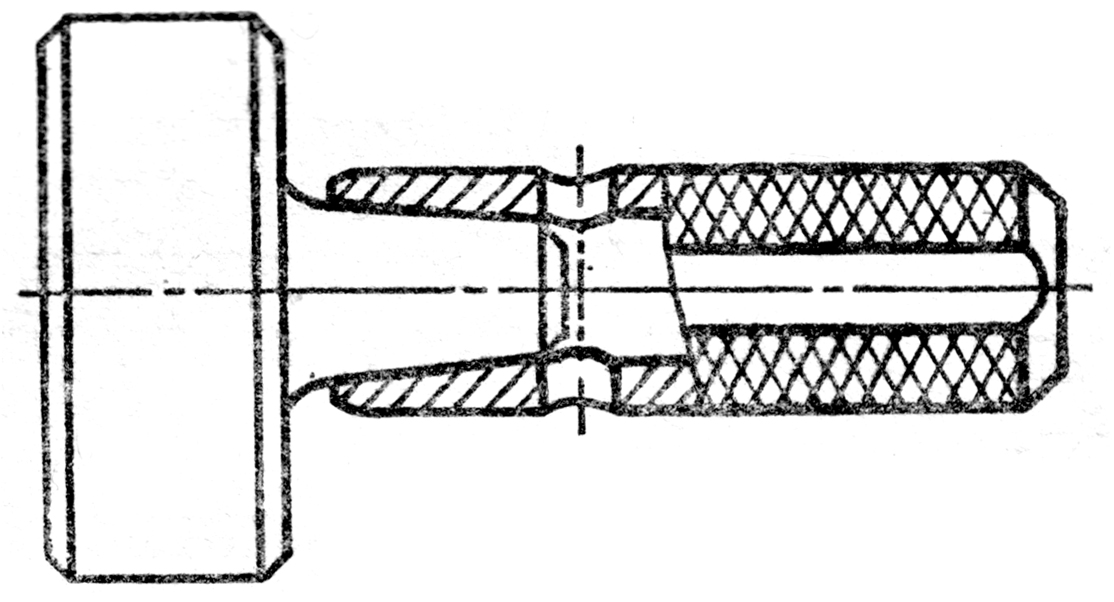

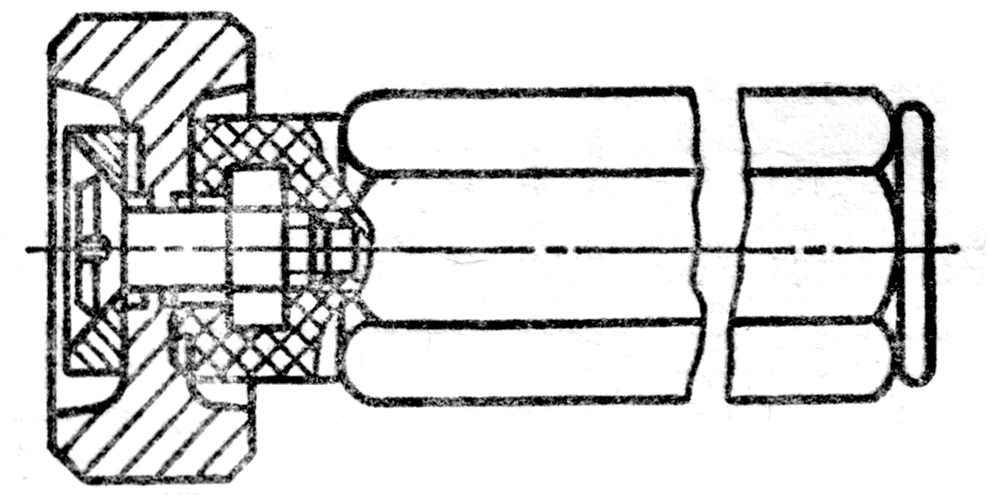

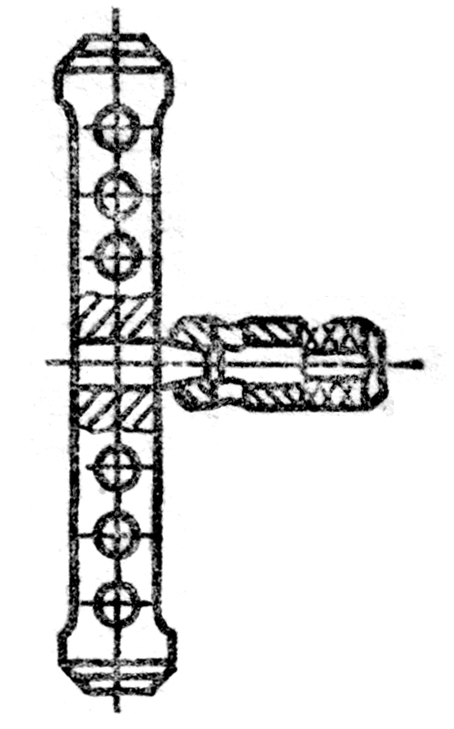

На практике машино- и приборостроения для контроля предельных размеров деталей используют различные типы калибров, основные типы которых приведены на рис. 7: пробка двухсторонняя со вставками (а); пробка двухсторонняя со вставками (б); пробка проходная (непроходная) со вставками (в); пробка штамповочная проходная (непроходная) с насадками (г); пробка проходная

(непроходная) неполная штамповочная (д); пробка проходная (непроходная) неполная (е); пробка односторонняя листовая (ж); шайба полная (з); шайба неполная (и).

Для проходных калибров, которые в процессе контроля изнашиваются, кроме допуска на изготовление, предусматривается допуск на износ. Различают калибры рабочие, приемочные (изношенные рабочие) и контрольные (контркалибры).

3.9. Взаимозаменяемость, методы и средства

контроля зубчатых передач

По эксплуатационному назначению можно выделить четыре основные группы зубчатых передач: отчетные, скоростные, силовые и общего назначения.

К отчетным относят зубчатые передачи измерительных приборов, делительных механизмов металлорежущих станков и делительных машин, счетно-решающих механизмов и т. п. В большинстве случаев колеса этих передач имеют малый модуль и работают при малых нагрузках и скоростях. Основным эксплуатационным показателем делительных и других отчетных передач является высокая кинематическая точность, т. е. точная согласованность углов поворота ведущего и ведомого колес передачи. Для реверсивных отчетных передач весьма существенное значение имеет боковой зазор в передаче и колебание этого зазора.

Скоростными являются зубчатые передачи турбинных редукторов, двигателей турбовинтовых самолетов и др. Окружные скорости зубчатых колес таких передач достигают 60 м/с при сравнительно большой передаваемой мощности (более 40 КВт). Их основной эксплуатационный показатель – плавность работы, т. е. отсутствие циклических погрешностей, многократно повторяющихся за оборот колеса. С увеличением частоты вращения требования к плавности работы повышаются. Передача должна работать бесшумно

|

|

|

||||

а |

б |

|

||||

|

|

|

||||

в |

г |

|

||||

|

|

|

||||

д |

е |

ж |

||||

|

|

|

||||

з |

и |

|

||||

Рис. 7. Основные типы калибров-пробок для контроля отверстий

и без вибрации, что может быть достигнуто при минимальных погрешностях формы и взаимного расположения зубьев. Для тяжело нагруженных скоростных зубчатых передач имеет значение также полнота контакта зубьев. Колеса таких передач обычно имеют средние модули. Для них часто ограничивают также шумовые характеристики работающей передачи, вибрацию, статическую и динамическую неуравновешенность вращающихся масс и т. п.

К силовым относят зубчатые передачи, передающие значительные крутящие моменты при малой частоте вращения (зубчатые передачи шестеренных клетей прокатных станов, подьемно-транспортных механизмов и др.). Колеса для таких передач изготовляют с большим модулем. Основное точностное требование к ним – обеспечение более полного использования активных боковых поверхностей зубьев, т. е. получение наибольшего пятна контакта зубьев. Точность зубчатого зацепления (передачи) характеризуется следующими показателями: кинематической погрешностью, суммарным пятном контакта и плавностью работы. К передачам общего назначения не предъявляют повышенных требований по точности.

Кинематическая погрешность передачи – разность между действительными и номинальными углами поворота ведомого зубчатого колеса передачи.

Допуск на кинематическую погрешносгь зубчатого колеса следует определять как сумму допуска на накопленную погрешность шага колеса в зависимости от степени по нормам кинематической точности и допуска на погрешность профиля зуба, назначаемого в зависимости от степени точности по нормам плавности.

Суммарным пятном контакта называют часть активной боковой поверхности зуба колеса, на которой располагаются следы прилегания зубьев парного колеса (следы надиров или краски) в собранной передаче после вращения под нагрузкой, устанавливаемой конструктором. Пятно контакта определяется относительными размерами (в процентах): по длине зуба – отношением расстояния, а между крайними точками следов прилегания за вылетом разрывов.

Плавность работы передачи определяется параметрами погрешностей, которые многократно циклически проявляются за оборот зубчатого колеса. Аналитически кинематическую погрешность можно представить в виде спектра гармонических составляющих, амплитуда и частота которых зависят oт характера составляющих погрешностей.

В машино- и приборостроении установлено 12 степеней точности зубчатых колес (передач): 1, 2, 3, …, 12 (точность уменьшается с увеличением степени).

В технической документации точность изготовления зубчатых колес и передач задают степенью точности, учитывая вид сопряжения по нормам бокового зазора. Например, степень точности 8–Х означает, что все показатели точности соответствуют 8 степени точности, а зазор между боковыми поверхностями зубьев определяется посадкой Х; 7–8–8–Х означает, что кинематическая точность должна соответствовать 7 степени, а суммарное пятно контакта и плавность работы – 8 при зазоре боковых поверхностей зубьев – Х.

Для контроля зубчатых колес и передач используют различные приборы и устройства. Наибольшее распространение получили эвольвентометры, шагомеры, зубомерные микрометры.