- •1. Основы метрологии и измерений

- •1.1. Понятие, предмет и задачи метрологии

- •1.2. Качество измерений и способы его достижения

- •1.3. Понятие метрологического обеспечения

- •1.4. Организационные основы метрологического обеспечения

- •1.5. Научные и методические основы метрологического обеспечения

- •1.6. Правовые основы обеспечения единства измерений

- •1.7. Поверка (калибровка) средств измерений

- •1.8. Поверочные схемы и поверочное оборудование

- •1.9. Классы точности средств измерений

- •1.10. Универсальные измерительные средства

- •1.11. Ремонт и юстировка средств измерений

- •1.12. Структура и функции метрологических служб

- •1.13. Системы обеспечения единства измерений

- •1.14. Основы теории измерений

- •1.15. Средства измерений и методы измерений

- •1.16. Погрешности измерения

- •1.17. Международные организации по метрологии

- •1.18. Организация метрологического обеспечения качества продукции

- •2. Стандартизация и ее роль в современной промышленности

- •2.1. Сущность стандартизации

- •2.2. Научная база стандартизации

- •2.3. Роль стандартизации в повышении качества продукции на промежуточном, региональном и национальном уровнях

- •2.4. Термины в области стандартизации

- •2.5. Экономическое и правовое обеспечение стандартизации

- •2.6. Нормативные документы по стандартизации и виды стандартов

- •2.7. Содержание ескд, естд, естпп, гси

- •2.8. Системы стандартизации

- •2.9. Экономические проблемы стандартизации

- •2.10. Основные положения Государственной системы стандартизации

- •2.11. Порядок разработки, утверждения, внедрения

- •3. Основы взаимозаменяемости деталей машин

- •3.1. Понятие о взаимозаменяемости и ее видах

- •3.2. Понятие о номинальном, действительном и предельных размерах, предельных отклонениях, допусках и посадках

- •3.3. Расчет и выбор посадок с гарантированным зазором

- •3.4. Области применения некоторых рекомендуемых посадок с зазором

- •3.5. Расчет и выбор переходных посадок

- •3.6. Расчет и выбор посадок с гарантированным натягом

- •3.7. Система допусков и посадок для подшипников качения

- •3.8. Предельные калибры для гладких цилиндрических деталей

- •3.9. Взаимозаменяемость, методы и средства

- •3.10. Взаимозаменяемость, методы и средства контроля резьбовых соединений

- •3.11. Понятие о размерных цепях. Методы расчета размерных цепей

- •4. Назначение и обозначение параметров шероховатости поверхностей деталей машин

- •4.1. Основные параметры шероховатости поверхности

- •4.2. Влияние шероховатости поверхности на эксплуатационные свойства детали

- •4.3. Обозначение и правила нанесения шероховатости поверхностей на чертежах

- •5. Погрешности формы и расположения поверхностей деталей машин

3.10. Взаимозаменяемость, методы и средства контроля резьбовых соединений

Резьбовые соединения широко распространены в машиностроении (в большинстве современных машин свыше 60% всех деталей имеют резьбы). По эксплуатационному назначению различают резьбы общего применения и специальные, предназначенные для соединения одного типа деталей определенного механизма. К первой группе относятся резьбы:

а) крепежные (метрическая, дюймовая), применяемые для разъемного соединения деталей машин, основное их назначение – обеспечение прочности соединений и сохранение плотности (нераскрытия) стыка в процессе длительной эксплуатации;

б) кинематические (трапецеидальная и прямоугольная), применяемые для ходовых винтов, винтов суппортов станка и столов измерительных приборов и т. п., основное их назначение – обеспечение точного перемещения при наименьшем трении, а также (упорная) для преобразования вращательного движения в прямолинейное в прессах и домкратах; основное их назначение – обеспечение плавности вращения и высокой нагрузочной способности (для точных микрометрических пар применяют метрическую резьбу повышенной точности);

в) трубные и арматурные (трубные цилиндрическая и коническая, метрическая коническая), применяемые для трубопроводов и арматуры, основное их назначение – обеспечение герметичности соединений.

Эксплуатационные требования к резьбе зависят от назначения резьбовых соединений. Общими для всех резьб являются требования долговечности и свинчиваемости без подгонки независимо изготовленных резьбовых деталей при сохранении эксплуатационных качеств соединений.

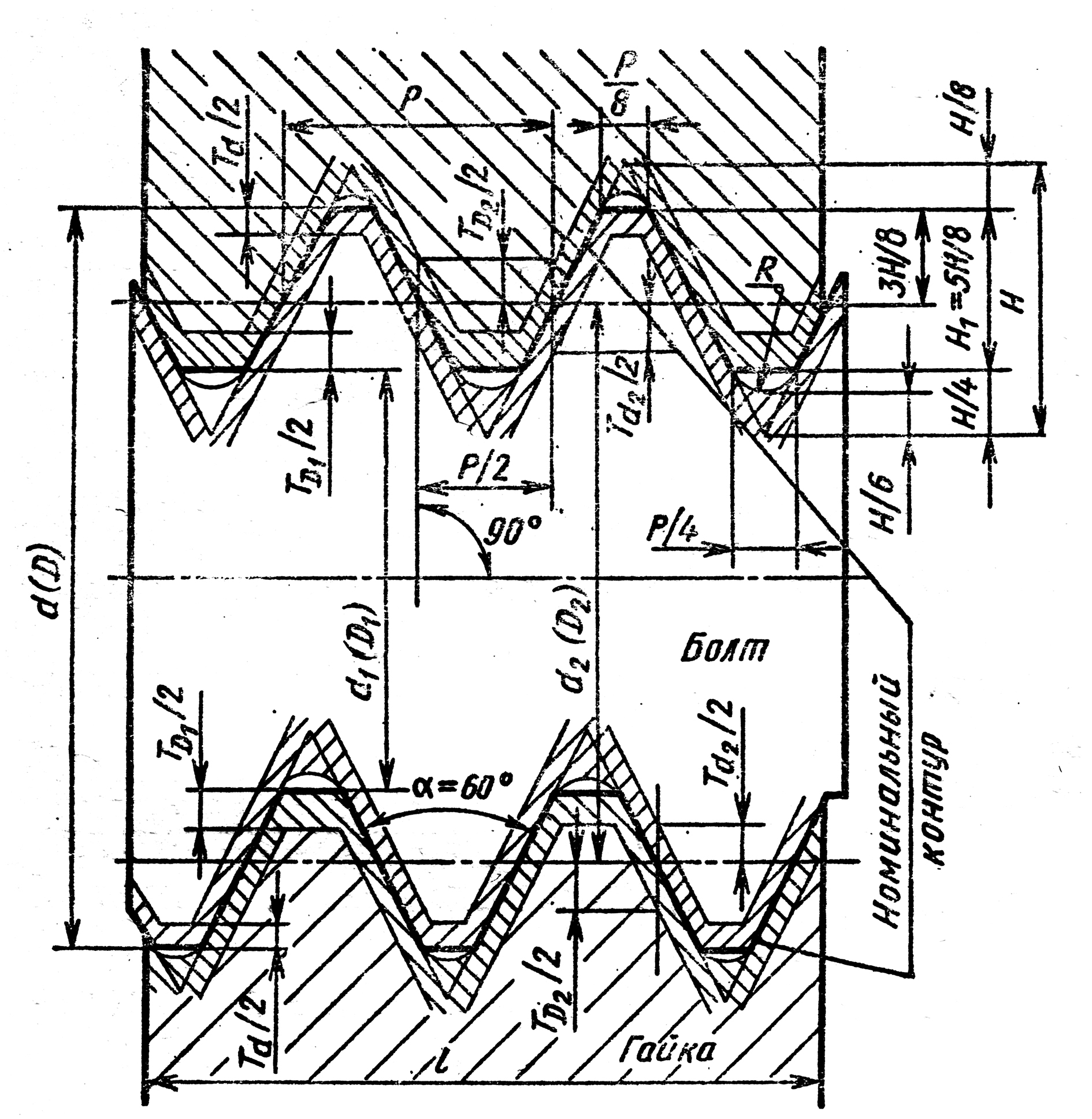

Наибольшее распространение получили метрические цилиндрические резьбы, параметры которых следующие (рис. 8): d2 – средний диаметр болта; D2 – средний диаметр гайки; d – наружный диаметр болта; D – наружный диаметр гайки; d1 – внутренний диаметр резьбы болта; D1 – внутренний диаметр резьбы гайки; Н – высота исходного треугольника резьбы; Р – шаг резьбы.

Для многозаходной резьбы существует следующая зависимость:

Рn=Р n,

где Рn – ход резьбы, n – число заходов резьбы, Р – шаг профиля резьбы.

Для резьбовых соединений установлены различные посадки, сочетание которых обычно обеспечивает зазор между профилями резьбы.

Установлены степени точности резьбовых соединений: 3, 4, ..., 10. Они назначаются в зависимости от условий эксплуатации.

Контроль резьб может быть дифференцируемым или комплексным. Дифференцируемый применяют, когда допуски даны отдельно на каждый параметр резьбы. Этот метод очень трудоемкий и используется для контроля точных резьб.

3.11. Понятие о размерных цепях. Методы расчета размерных цепей

Размерной цепью называют совокупность размеров, образующих замкнутый контур и непосредственно участвующих в решении поставленной задачи. Например, с помощью размерных цепей можно определить точность взаимного расположения осей и

Рис. 8. Схема резьбового соединения

поверхностей одной детали (подетальная размерная цепь) или нескольких деталей в сборочной единице или механизме (сборочная размерная цепь). Замкнутость размерного контура – необходимое условие для составления и анализа размерной цепи. Однако на рабочем чертеже размеры следует проставлять в виде незамкнутой цепи; не проставляют размер замыкающего звена, так как для обработки он не требуется. Размеры, образующие размерную цепь, называют звеньями размерной цепи.

По взаимному расположению звеньев размерные цепи делят на плоские и пространственные. Размерную цепь называют плоской, если все звенья расположены в одной или нескольких параллельных плоскостях. Пространственной называют размерную цепь, звенья которой непараллельные одно другому и лежат в непараллельных плоскостях. Размерные цепи, звеньями которых являются линейные размеры, называют линейными. Размерные цепи, звеньями которых являются угловые размеры, называют угловыми. При анализе точности электрических и электронных элементов машин и приборов используют цепи, звеньями которых являются значения сопротивлений, емкости, индуктивности, силы тока, напряжений и других физических параметров.

Задачу обеспечения точности изделий при конструировании решают с помощью конструкторских размерных цепей, а при изготовлении – с помощью технологических размерных цепей, выражающих связь размеров обрабатываемой детали по мере выполнения технологического процесса или размеров системы СПИД (станок – приспособление – инструмент – деталь). Когда решается задача измерения величин, характеризующих точность изделия, используют измерительные размерные цепи, звеньями которых являются размеры системы измерительное средство – измеряемая деталь.

Размерная цепь состоит из составляющих звеньев и одного замыкающего. Замыкающим называют размер, который получается последним в процессе обработки детали, сборки узла машины или измерения. Его значение и точность зависят от значений и точности остальных (составляющих) размеров цепи. Составляющее звено – звено размерной цепи, изменение которого вызывает изменение замыкающего звена (но не может и не должно вызывать изменение исходного звена). Составляющие размеры обозначают А1, А2, ..., Am–1 (для цепи А), В1, В2, ..., Bm–1 (для цепи В) и т. д. Исходное звено – звено размерной цепи, заданные номинальный размер и предельные отклонения которого определяют функционирование механизма и должны быть обеспечены в результате решения размерной цепи. Исходя из предельных значений этого размера рассчитывают допуски и отклонения всех остальных размеров цепи. В процессе сборки исходный размер, как правило, становится замыкающим. В подетальной размерной цепи размер, исходя из точности которого определяется степень точности остальных размеров, также называют исходным.

Замыкающий размер АΔ в трехзвенной цепи (рис. 9) зависит от размера А1, называемого увеличивающим (чем больше этот размер, тем больше значение АΔ), и размера А2, называемого уменьшающим (при его увеличении АΔ уменьшается). Замыкающее звено может быть положительным, отрицательным или равным нулю, размерную цепь можно условно изображать в виде схемы (рис. 9). По схеме удобно выявлять увеличивающие и уменьшающие звенья. Над буквенными обозначениями звеньев принято изображать стрелку, направленную вправо для увеличивающих звеньев и влево – для уменьшающих.

Расчет и анализ размерных цепей позволяет: установить количественную связь между размерами деталей машины, уточнить номинальные значения и допуски взаимосвязанных размеров, исходя из эксплуатационных требований и экономической точности обработки деталей и сборки машины; определить наиболее рентабельный вид взаимозаменяемости (полная или неполная), добиться наиболее правильной простановки размеров на рабочих чертежах, определить операционные допуски и пересчитать конструктивные размеры на технологические (в случае несовпадения технологических баз конструктивными).

Расчет размерных цепей и их анализ – обязательный этап конструирования машин, способствующий повышению качества, обеспечению взаимозаменяемости и снижению трудоемкости их изготовления. Сущность расчета размерной цепи заключается в установлении допусков и предельных отклонений всех ее звеньев, исходя из требований конструкции и технологии. При этом различают две задачи:

1) определение номинального размера, предельных отклонений и допуска замыкающего звена по заданным номинальным размерам и предельным отклонениям составляющих звеньев (в случаях, когда требуется проверить соответствие допуска замыкающего размера допускам составляющих размеров, проставленных на чертеже, – проверочный расчет);

2) определение допуска и предельных отклонений составляющих размеров по заданным номинальным размерам всех размеров цепи и заданным предельным размерам исходного размера (при проектном расчете размерной цепи).

Методы расчета размерных цепей:

1) метод расчета, обеспечивающий полную взаимозаменяемость;

Рис. 9. Схемы размерных цепей

2) метод неполной взаимозаменяемости, выполняемый по технологически обоснованным расширенным допускам на размеры деталей;

3) метод групповой взаимозаменяемости или селективная сборка заключается в изготовлении деталей со сравнительно широкими технологически выполнимыми допусками сортировки этих деталей на равное число групп с более узкими групповыми допусками и сборки их после комплектации по определенным группам;

4) метод регулирования, при котором из совокупности составляющих звеньев выбирают компенсирующее звено, изменением которого достигается заданная точность замыкающего звена, без снятия материала;

5) метод пригонки, при котором намечают одно из составляющих звеньев размерной цепи изменением размеров каждого, путем снятия стружки достигается заданная точность замыкающего звена.