- •Обработка абразивным инструментом

- •Характеристики абразивных инструментов

- •Материал абразивных зёрен.

- •Зернистость или размеры зерна:

- •Твёрдость абразивного инструмента:

- •Структура инструмента:

- •Связка:

- •Форма и размеры абразивного инструмента:

- •Обработка на шлифовальных станках

- •Круглое шлифование

- •Шлифование плоских поверхностей

- •Бесцентровое шлифование

- •Правка абразивного инструмента

- •Отделочные методы Хонингование

- •Суперфиниширование

- •Притирка

- •Полирование

- •Механическое полирование

- •Припуски на механическую обработку

- •Методы определения припусков

- •Электрофизические и электрохимические методы обработки

- •Методы электроэрозионной обработки

- •Электроискровая обработка

- •Электроимпульсная обработка

- •Высокочастотная обработка

- •Электроконтактная обработка

- •Анодно-механическая обработка

- •Ультразвуковая обработка

- •Обработка зубчатых поверхностей

- •Отделка зубчатых поверхностей

- •Обработка резьбовых поверхностей

- •Влияние качества поверхности на эксплуатационные свойства изделия

- •Влияние режимов резания на шероховатость поверхности

- •Влияние технологических факторов на шероховатость поверхности

- •Погрешности при механической обработке

- •Погрешности как результат силового воздействия

- •Погрешности как результат воздействия теплового поля

- •Погрешности как результат действия внутренних напряжений

- •Методы формообразования Получение заготовок методами литья

- •Литейные свойства сплавов

- •Т ехнологический процесс получения отливок

- •Сравнительная характеристика различных методов литья

- •Обработка металлов давлением (омд)

- •Холодная листовая штамповка (хлш)

- •Резка материалов

- •Конструкция штампа

- •Исполнительные размеры рабочих частей штампа

- •Раскрой материала

- •Типы раскроя листовых заготовок

- •Вытяжка

Конструкция штампа

![]()

![]()

![]()

![]()

-

Х

востовик;

востовик; -

Д

ержатель

хвостовика;

ержатель

хвостовика; -

К

олонки

(скалки);

олонки

(скалки); -

В

ерхняя

плита;

ерхняя

плита; -

Н

аправляющая

втулка;

аправляющая

втулка; -

Держатель пуансона;

-

П

уансон;

уансон; -

С

ъёмник;

ъёмник; -

Н

аправляющая

плита;

аправляющая

плита; -

М

атрица;

атрица; -

Д

ержатель

матрицы;

ержатель

матрицы; -

Н

ижняя

плита.

ижняя

плита.

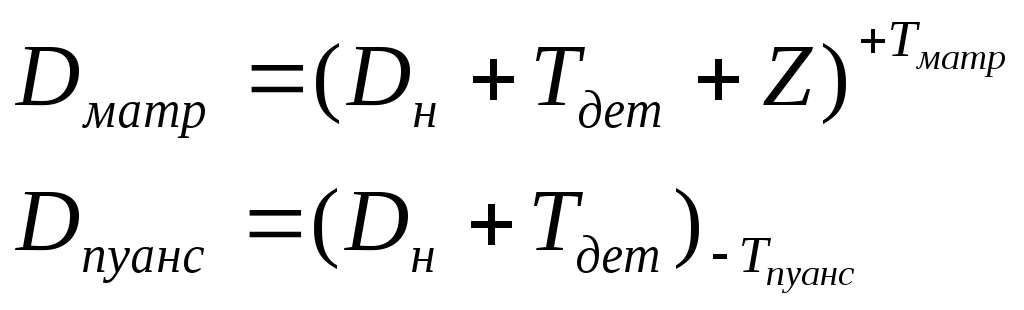

Исполнительные размеры рабочих частей штампа

Исполнительные размеры рабочих частей штампа (пуансона и матрицы) с учётом изменения их размеров в процессе обработки:

Для вырубки:

Для пробивки:

Раскрой материала

При ХЛШ затраты на материал составляют от 50 до 70% себестоимости. Наиболее эффективным способом её снижения является экономия материала за счёт уменьшения доли отхода. В связи с этим возникает проблема оптимизации раскроя листовых материалов.

Раскрой – это отыскание наиболее эффективного размещения заготовок в листе (полосе, ленте) относительно друг друга и кромок листового материала. Мерой эффективности раскроя служит коэффициент использования материала k и коэффициент раскроя kр.

Коэффициент использования материала представляет собой отношение массы детали к норме расхода на её изготовление.

Коэффициент раскроя – это отношение массы деталей, полученных из одной исходной заготовки к её общей массе.

Если учесть, что толщина всех деталей и исходной заготовки одинакова, то:

![]()

![]() где

f – площадь заготовки,

n - количество деталей,

полученных из исходной заготовки, B

и L - ширина и

длина исходной заготовки. Площадь

детали, имеющей отверстия, рассчитывают

так: f=fк-fотв,

где fк -

площадь по контуру, fотв

- суммарная площадь отверстий. Тогда

коэффициент использования можно

записать следующим образом: k=n(fк-fотв)/BL.

где

f – площадь заготовки,

n - количество деталей,

полученных из исходной заготовки, B

и L - ширина и

длина исходной заготовки. Площадь

детали, имеющей отверстия, рассчитывают

так: f=fк-fотв,

где fк -

площадь по контуру, fотв

- суммарная площадь отверстий. Тогда

коэффициент использования можно

записать следующим образом: k=n(fк-fотв)/BL.

Коэффициент раскроя определяется по контуру, то есть если деталь не имеет отверстий, то k=kр. Если коэффициент раскроя зависит от формы внешнего контура изготовляемых деталей, а также от их взаимного расположения, то коэффициент использования зависит ещё и от наличия отверстий.

Коэффициент использования – главный показатель, определяющий как эффективность использования материала, так и технологичность конструкции штампуемых деталей. Чем выше значение этого коэффициента, тем больше эффект раскроя, тем технологичнее штампуемая деталь.

Типы раскроя листовых заготовок

Р![]() азличают

три типа раскроя:

азличают

три типа раскроя:

-

Раскрой с отходами;

-

Малоотходный раскрой;

-

Безотходный раскрой.

Ширина перемычек влияет на коэффициент использования (k), на точность вырубаемых деталей, а также стойкость пуансона и матрицы. Чем она больше, тем меньше коэффициент использования, тем выше точность. Перемычка должна быть достаточно жёсткой, так как при малой жёсткости она может быть втянута в зазор между пуансоном и матрицей, что в свою очередь может привести к порче оборудования. Снижение жёсткости приводит к понижению точности шага штамповки из-за упругого изгиба перемычки при подаче заготовки с упором на неё.

Ширина перемычки зависит от толщины заготовки, механических свойств материала, длины вырубаемых участков (вдоль перемычки) и конструкции штампа. Для S больше 4, ширина перемычки выбирается из интервала 13,2 мм.

Малоотходный раскрой характеризуется отсутствием внешних перемычек.