- •Обработка абразивным инструментом

- •Характеристики абразивных инструментов

- •Материал абразивных зёрен.

- •Зернистость или размеры зерна:

- •Твёрдость абразивного инструмента:

- •Структура инструмента:

- •Связка:

- •Форма и размеры абразивного инструмента:

- •Обработка на шлифовальных станках

- •Круглое шлифование

- •Шлифование плоских поверхностей

- •Бесцентровое шлифование

- •Правка абразивного инструмента

- •Отделочные методы Хонингование

- •Суперфиниширование

- •Притирка

- •Полирование

- •Механическое полирование

- •Припуски на механическую обработку

- •Методы определения припусков

- •Электрофизические и электрохимические методы обработки

- •Методы электроэрозионной обработки

- •Электроискровая обработка

- •Электроимпульсная обработка

- •Высокочастотная обработка

- •Электроконтактная обработка

- •Анодно-механическая обработка

- •Ультразвуковая обработка

- •Обработка зубчатых поверхностей

- •Отделка зубчатых поверхностей

- •Обработка резьбовых поверхностей

- •Влияние качества поверхности на эксплуатационные свойства изделия

- •Влияние режимов резания на шероховатость поверхности

- •Влияние технологических факторов на шероховатость поверхности

- •Погрешности при механической обработке

- •Погрешности как результат силового воздействия

- •Погрешности как результат воздействия теплового поля

- •Погрешности как результат действия внутренних напряжений

- •Методы формообразования Получение заготовок методами литья

- •Литейные свойства сплавов

- •Т ехнологический процесс получения отливок

- •Сравнительная характеристика различных методов литья

- •Обработка металлов давлением (омд)

- •Холодная листовая штамповка (хлш)

- •Резка материалов

- •Конструкция штампа

- •Исполнительные размеры рабочих частей штампа

- •Раскрой материала

- •Типы раскроя листовых заготовок

- •Вытяжка

Холодная листовая штамповка (хлш)

Широкое применение ХЛШ в приборостроении объясняется следующим:

-

Высокая производительность;

-

Высокая точность при высокой стабильности размеров;

-

Возможность широкого применения механизации и автоматизации;

-

Низкая квалификация исполнителя.

К разделительным операциям ХЛШ относятся отрезка, резка, вырубка, пробивка, просечка, высечка. В основе всех этих методов лежит отделение части заготовки.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

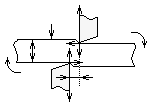

![]() При

раздельных операциях ХЛШ заготовка

размещается между двумя ножами: подвижным

(1) и неподвижным (2). К подвижному ножу

прикладывается усилие P.

В результате сопротивления со стороны

материала заготовки в зоне резания

каждого ножа появляются составляющие

N и F.

F – сила трения, причём

F=fN.

Составляющая N

действует в направлении увеличения

зазора Z между ножами.

Составляющая N=(0,180,35)P.

Под действием сил резания возникает

вращающий момент М, который стремится

изменить положение заготовки. Для

предотвращения этого используют прижимы

с усилием Q

При

раздельных операциях ХЛШ заготовка

размещается между двумя ножами: подвижным

(1) и неподвижным (2). К подвижному ножу

прикладывается усилие P.

В результате сопротивления со стороны

материала заготовки в зоне резания

каждого ножа появляются составляющие

N и F.

F – сила трения, причём

F=fN.

Составляющая N

действует в направлении увеличения

зазора Z между ножами.

Составляющая N=(0,180,35)P.

Под действием сил резания возникает

вращающий момент М, который стремится

изменить положение заготовки. Для

предотвращения этого используют прижимы

с усилием Q

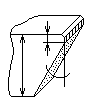

П![]() роцесс

разделения металла толщиной S

происходит в 3 этапа:

роцесс

разделения металла толщиной S

происходит в 3 этапа:

-

В

результате пластического деформирования

происходит скругление, причём последнее

на поверхности имеет нулевое значение.

Оно происходит до начала сдвига.

результате пластического деформирования

происходит скругление, причём последнее

на поверхности имеет нулевое значение.

Оно происходит до начала сдвига. -

Этап начала сдвига. На этом этапе в результате больших сил трения образуется участок (2) с блестящей поверхностью и следами инструмента.

-

Образование первоначальных трещин, то есть нарушение сплошности материала, после чего происходит скалывание.

На рисунке обозначена h – глубина внедрения инструмента до начала скалывания. Она может быть определена как h=(0,20,8)S. Причём h тем больше, чем мягче материал.

П![]()

![]()

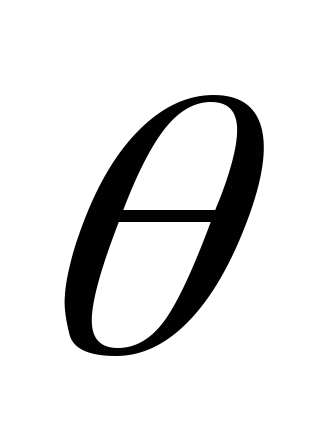

![]() ри

перемещении подвижного ножа в момент

начала деформации разрушения, оптимальным

считается тот зазор, при котором трещины

встречаются. В этом случае (2) обеспечивается

лучшее качество поверхности среза.

Если зазор меньше или больше оптимального,

разрушение происходит по поверхности

с большими микронеровностями. Оптимальный

зазор можно рассчитать по формуле

Zопт=(S-h)tg.

Величина оптимального зазора зависит

от физико-механических свойств материала

и от толщины заготовки. Принято считать,

что для листовых заготовок с величиной

S не более 4мм, величина

оптимального зазора – 0,030,06мм.

ри

перемещении подвижного ножа в момент

начала деформации разрушения, оптимальным

считается тот зазор, при котором трещины

встречаются. В этом случае (2) обеспечивается

лучшее качество поверхности среза.

Если зазор меньше или больше оптимального,

разрушение происходит по поверхности

с большими микронеровностями. Оптимальный

зазор можно рассчитать по формуле

Zопт=(S-h)tg.

Величина оптимального зазора зависит

от физико-механических свойств материала

и от толщины заготовки. Принято считать,

что для листовых заготовок с величиной

S не более 4мм, величина

оптимального зазора – 0,030,06мм.

Резка материалов

П![]() од

резкой понимают процесс отделения

части заготовки. Резка может производиться

ножницами с наклонным подвижным концом.

При резке такими ножницами, в каждый

момент времени происходит отделение

участка материала площадью F:

од

резкой понимают процесс отделения

части заготовки. Резка может производиться

ножницами с наклонным подвижным концом.

При резке такими ножницами, в каждый

момент времени происходит отделение

участка материала площадью F:

О![]() бщая

работа, необходимая для отделения

материала, будет определяться величиной

сопротивления материала срезу.

Сопротивление материала срезу, то есть

усилие резания будет пропорционально

площади в каждый момент времени:

бщая

работа, необходимая для отделения

материала, будет определяться величиной

сопротивления материала срезу.

Сопротивление материала срезу, то есть

усилие резания будет пропорционально

площади в каждый момент времени:

П

![]()

![]()

![]() ри

резке узких полос материала происходит

изгибание (деформирование) отделяемой

части, что требует усложнения конструкции

ножниц. В этом случае используют ножницы

с параллельными ножами:

ри

резке узких полос материала происходит

изгибание (деформирование) отделяемой

части, что требует усложнения конструкции

ножниц. В этом случае используют ножницы

с параллельными ножами:

![]()

![]() где k – коэффициент

(1,11,2), величина

которого определяется состоянием

ножей.

где k – коэффициент

(1,11,2), величина

которого определяется состоянием

ножей.

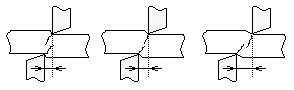

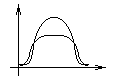

Е

![]()

![]()

![]()

![]() сли

сравнить величину усилия, измеряемую

при резке на наклонных ножницах [1] и

ножницах с параллельными ножами

(параллельными ножницами) [2], то можно

отметить, что при равенстве общей

работы, максимальное усилие при резке

параллельными ножницами больше

максимального усилия при резке наклонными

ножницами, что потребует более мощного

привода.

сли

сравнить величину усилия, измеряемую

при резке на наклонных ножницах [1] и

ножницах с параллельными ножами

(параллельными ножницами) [2], то можно

отметить, что при равенстве общей

работы, максимальное усилие при резке

параллельными ножницами больше

максимального усилия при резке наклонными

ножницами, что потребует более мощного

привода.

Д![]() ля

резки по криволинейному контуру

применяют вибрационные ножницы, нижняя

часть которых неподвижна, а верхняя –

совершает вертикальное поступательное

движение с определённой частотой. Зазор

между ножами увеличен, что даёт

возможность изменять положение заготовки

относительно ножниц (или наоборот).

Такие ножницы используются при черновой

резке криволинейных заготовок.

ля

резки по криволинейному контуру

применяют вибрационные ножницы, нижняя

часть которых неподвижна, а верхняя –

совершает вертикальное поступательное

движение с определённой частотой. Зазор

между ножами увеличен, что даёт

возможность изменять положение заготовки

относительно ножниц (или наоборот).

Такие ножницы используются при черновой

резке криволинейных заготовок.

При резке рулонных металлических и неметаллических материалов используют дисковые ножницы.

Резку материалов по замкнутому контуру осуществляют в штампах. Следует не путать понятия оборудование и технологическая оснастка. Так, некоторые ошибочно считают, что штамп – это оборудование. На самом же деле, в качестве оборудования в данном случае выступает пресс, штамп же считается технологической оснасткой.

О

![]()

![]()

![]()

сновными

рабочими деталями штампа являются

пуансон [1] (подвижная часть штампа) и

матрица [3] (неподвижная его часть).

Усилие, создаваемое оборудованием,

передаётся пуансону, который, перемещаясь,

производит разделительные операции

совместно с матрицей.

сновными

рабочими деталями штампа являются

пуансон [1] (подвижная часть штампа) и

матрица [3] (неподвижная его часть).

Усилие, создаваемое оборудованием,

передаётся пуансону, который, перемещаясь,

производит разделительные операции

совместно с матрицей.

![]() где l – периметр вырубаемой

(пробиваемой) части.

где l – периметр вырубаемой

(пробиваемой) части.

В зависимости от того, чем является отделяемая часть исходной заготовки, различают вырубку и пробивку. При вырубке, отделяемая часть является деталью, при пробивке – отделяемая часть является отходом.