- •Лекція 1 Вступ. Загальні положення та терміни у проектуванні технологічних процесів

- •1. Контрольні запитання

- •2.2. Розподіл систем за їх походженням.

- •2.3. Три задачі теорії технічних систем

- •2.4. Види зв’язків між системами

- •2.5.Технічна система ts може описуватись:

- •Приклади опису ts

- •2.6. Закономірності розвитку і еволюція

- •2.7. Загальна система перетворень

- •Модель процесу перетворення

- •2.8. Технічний процес (тр)

- •2.9. Стадії та етапи проектування технічних систем (технологій)

- •2. Контрольні запитання

- •Лекція 3 Фізичні основи пластичної формозміни металів

- •3.1. Кристалічна будова металів

- •3.2. Головні механізми пластичних деформацій

- •3. Контрольні запитання

- •Лекція 4 Особливості холодної і гарячої пластичних деформацій металів

- •4.1. Головні визначення. Зміцнення. Наклеп.

- •4.2. Холодна деформація металів

- •4.3 Гаряча обробка металів

- •4.3.2. Механізми пластичної формозміни за Бочваром а.А.

- •Четвертий (новий) механізм (Мазур в.І.)

- •4.3.3. Діаграми рекристалізації

- •4. Контрольні запитання

- •Лекція 5 Реологічні властивості металів

- •5.1. Визначення реології. Функціонал.

- •5.2. Практична реологія металів

- •5.3. Випробування розтягуванням

- •5.4. Випробування стисненням

- •5.5. Пластометрія.

- •5.6. Приклади величин швидкостей деформації металів у промисловості

- •5.7. Приклади величин температур гарячої обробки металів тиском

- •5. Контрольні запитання

- •Лекція 6

- •6.1. Терміни та визначення в теорії напружень

- •6.2. Особливі терміни і визначення в теорії пластичності

- •6. Контрольні запитання

- •7. Приклади визначення параметрів процесів прокатки інженерними методами у проектуванні технологій

- •7.2 Алгоритм і приклад розрахунку параметрів холодної прокатки жерсті

5.4. Випробування стисненням

На

відміну від випробування розтягуванням

, яке стало стандартизованим для одержання

найважливіших характеристик матеріалів

у галузі будівельної механіки - відносного

подовження

![]() , межі плину матеріалу

, межі плину матеріалу

![]() ,

відносного звуження

,

відносного звуження![]() та інших (пружних) характеристик

матеріалів, випробування стисненням

набуло значного розвитку у галузі

обробки металів тиском. Ця схема

випробувань більш подібна до процесів

ОМТ. Здебільшого використовують

циліндричні зразки для випробувань

стисненням у напрямку їх вісей. Така

методика використовується переважно

для визначення реологічних властивостей

металів та сплавів, а також для визначення

їх пластичних характеристик.

та інших (пружних) характеристик

матеріалів, випробування стисненням

набуло значного розвитку у галузі

обробки металів тиском. Ця схема

випробувань більш подібна до процесів

ОМТ. Здебільшого використовують

циліндричні зразки для випробувань

стисненням у напрямку їх вісей. Така

методика використовується переважно

для визначення реологічних властивостей

металів та сплавів, а також для визначення

їх пластичних характеристик.

5.5. Пластометрія.

5.5.1. Пластометричні випробування мають на меті визначення опру металу деформації в залежності від степені деформації , швидкості деформації та температури металу. За результатами цих випробувань реалізують залежність

![]()

у

вигляді сімей кривих

![]() при різних, але постійних значеннях

швидкостей деформації і температури.

при різних, але постійних значеннях

швидкостей деформації і температури.

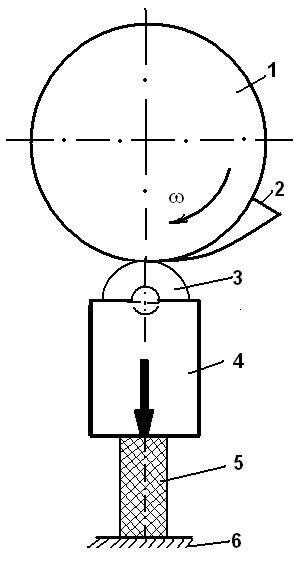

При

обертанні з постійною швидкістю (![]() робочого барабану 1 профільований

кулачок 2 забезпечує постійність

швидкості деформації зразка 5 (

робочого барабану 1 профільований

кулачок 2 забезпечує постійність

швидкості деформації зразка 5 (![]() .

.

Однорідність

деформації

зразка дослідник забезпечує зміною

умов контактного тертя поміж зразками

2 і пуансонами 4 і 6 при випробуванні

кожної марки металу , сталі чи сплаву.

При використанні циліндричних зразків

треба , щоб при іх деформації в кожну

мить любий перетин зразка залишався

кругом, однакового діаметру по усій

висоті зразка. За записами сили, яка діє

на зразок і яка є змінною величиною з

розвитком процесу, та записами переміщень

верхнього пуансону визначається опір

деформації відповідно до степені

деформації зразка. За цими даними

будуються криві

![]() для різних швидкостей

для різних швидкостей![]() та температуриt.

та температуриt.

|

|

Рис.5.4. Схема пластометра :

|

Примітка. Деякі параметри процесу деформації зразка.

1.

Початкова висота зразка -

![]() .

.

2.

Початковий діаметр зразка -

![]() .

.

3.

Кінцева висота зразка -

![]() .

.

4.

Абсолютна деформація

![]() .

.

5. Відносна степінь деформації

![]() (у

долях від одиниці);

(у

долях від одиниці);

![]() (у

відсотках, %);

(у

відсотках, %);

6.

Накопичена (логарифмічна, натуральна)

степінь деформації

![]() .

.

7. Швидкість деформації (змінювання степені деформації за одиницю часу)

![]() (

в

(

в

![]() )

)

5.6. Приклади величин швидкостей деформації металів у промисловості

Таблиця 5.1

-

Прокатні

стани

,

мм

,

мм ,

м/с

,

м/с

Слябінги

Блюмінги

(Обтиснювальні)

до 1500

5-6

0,5-2 до 5

Заготовочні

до 700

5-7

5-20 до 45

Тонколистові

до 900

15

15 - 20 до 200

Широкополосові

Кліті

кварто

20-25

до 500

Дротяні

250

25020-100

1000

![]() -

діаметр

валків;

-

діаметр

валків;

![]() - колова швидкість валків;

- колова швидкість валків;![]() -

середня швидкість деформації за формулою:

-

середня швидкість деформації за формулою:

![]()

![]() -

середня в осередку деформації,

-

середня в осередку деформації,

де

![]() - швидкість штаби на ії виході із валків

;

- швидкість штаби на ії виході із валків

;

![]() -

абсолютний обтиск;

-

абсолютний обтиск;

![]() - довжина дуги контакту;

- довжина дуги контакту;

![]() -

початкова висота штаби.

-

початкова висота штаби.

Слід

зауважити , що швидкість штаби (![]() )

на виході із валків відрізняється від

колової (

)

на виході із валків відрізняється від

колової (![]() )

швидкості на величину випередження

)

швидкості на величину випередження![]() металу , яка складає декілька відсотків.

Тому швидкість деформації

металу , яка складає декілька відсотків.

Тому швидкість деформації![]() при пластометричних дослідженнях , як

впливає з табл.. 5.1. повинна сягати 1000

при пластометричних дослідженнях , як

впливає з табл.. 5.1. повинна сягати 1000![]() ,

вірніше від 0 до 1000

,

вірніше від 0 до 1000![]() в залежності від способу ОМТ.

в залежності від способу ОМТ.