проектирование поршневого км

.pdf

|

Проектирование поршневого компрессора холодильных машин и тепловых насосов |

|

|

61 |

||||||||||||||||

Момент сопротивления кручению |

|

|

W 0,2 d |

ср 3 ,.м3. |

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

р |

|

|

|

|

|

|

|

Напряжение кручения в теле при завертывании |

|

|

τ |

|

|

М кр |

|

, МПа |

|

|

|

|||||||||

|

P |

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

W |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Напряжение растяжение в сечении одного болта |

|

|

σ р |

|

|

|

|

|

4 Pб |

|

, МПа |

|

||||||||

|

|

|

|

i π |

( d |

вн )2 |

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

р |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

σ , МПа |

|||||||||

Сложное напряжение в расчетном сечении |

|

|

σ |

|

|

|

σ 2 |

4τ |

2 |

|||||||||||

|

|

|

|

|

|

|

|

|

|

P |

|

|

|

|

p |

|

|

|

|

|

Напряжение смятия головки болта |

σ см |

|

|

|

4 Pб |

|

|

|

|

|

|

σ см , МПа |

||||||||

i π( d |

2 d |

2 |

) |

|||||||||||||||||

|

|

|

|

|

|

|

г |

|

отв |

|

|

|

|

|

|

|

||||

6.4. Расчет сальников

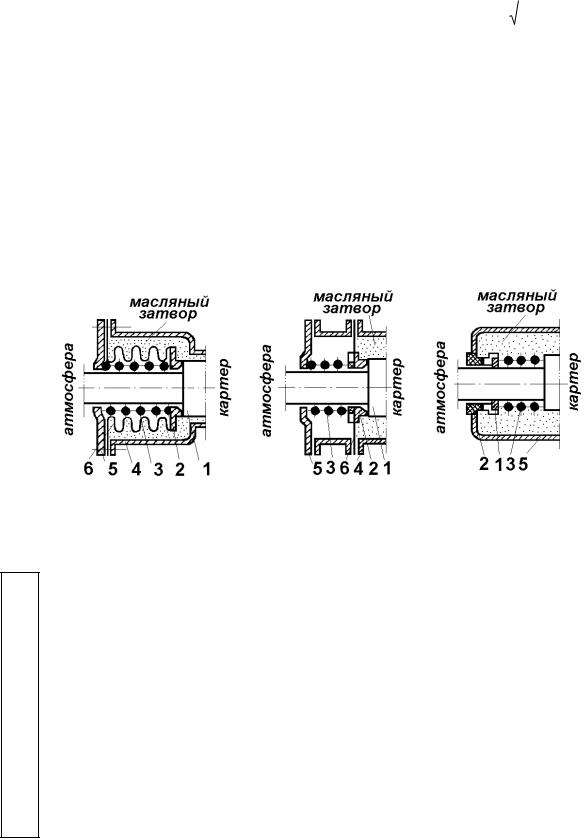

Сальники служат для уплотнения вала компрессора. Стык двух трущихся деталей, одна из которых вращается вместе с валом, а другая – плотно соединена с картером или крышкой, образует поверхность уплотнения сальника. Вместе с корпусом компрессора эти трущиеся детали образуют герметичную полость, заполняемую маслом, находящемся при давлении выше, чем давление в картере. Таким образом создается «масляный затвор» на пути рабочего вещества, находящегося в картере. От совершенства контакта трущихся деталей зависит степень надежности сальника. Принципиальные схемы сальников представлены на рис.57.

с)

Данные для расчета

а) б) с) Рис.57. Принципиальные схемы сальников: а) сильфонный; б) мембранный;

самоустанавливающийся с кольцами трения; 1 – подвижная деталь; 2 – неподвижная де-

таль; 3 – пружина; 4 – картер; 5 – крышка; 6 – сильфон (а), мембрана (б) |

|

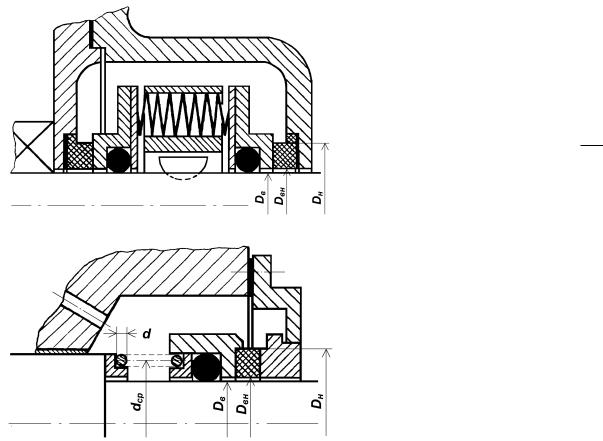

Dн, Dвн наружный и внутренний диаметры графитового кольца (рис.58), м; |

|

D |

диаметр вала в сальнике, м; |

i |

число пружин в сальнике; |

dср |

средний диаметр пружины, м; |

d |

диаметр проволоки пружины, м; |

nр, n |

число рабочих витков и полное число витков пружины, n=nр+1,5; |

E |

модуль упругости материала пружины, Е=8 104 МПа – для проволоки класса I; |

qmin |

минимальное давление на графитовые кольца при сохранении герметичности |

сальника, qmin=0,2МПа; |

|

|

максимально допустимый износ одного графитового кольца, =1,5 10-3 м; |

Pmax |

максимальная разность давления масла в камере сальника и картере, |

Pmax =0,25 МПа;

[ ]=900 МПа - для проволоки класса I допустимое напряжение; [q]=2,5 МПа – для графита АГ 1500В83 допустимое давление.

62 |

Методические указания к курсовому проекту |

а)

б)

Рис.58. К расчету сальников:

а) двухстороннего (коренные подшипники качения); б) одностороннего (коренные подшипники скольжения)

Сила, необходимая для сохранения герметичности сальника

Pпр 4 qmin Dн2 Dвн2 pK ' Dвн2 Dв2 , Н.

где pK ' - давления в картере ( pK ' p0 ) ; Сила, создаваемая одной пружиной

P' Pпр , Н.

пр i

Необходимый прогиб пружины при минимальном давлении на опорную поверхность графитовых колец

|

|

8d |

3 |

n |

|

P' |

|

|

|

|

cp |

|

p |

пр |

, м, |

min |

|

|

|

|

|

||

|

|

d 4 E |

|||||

|

|

|

|||||

необходимый прогиб пружин в начальном состоянии

max |

min |

, м. |

||

Сила одной пружины при прогибе |

|

|

||

P' |

P' |

|

max |

, Н. |

|

|

|||

пр max |

пр |

|

|

|

min

Напряжение в пружине при максимальном прогибе

|

|

|

8 P' |

d |

|

τ , МПа. |

τ |

|

|

пр max |

|

cp |

|

max |

π d 3 |

|

|

|||

|

|

|

|

|

||

|

|

|

|

|

|

Наибольшее давление на опорную поверхность графитовых колец

q |

|

q |

|

Pпр' |

max |

P |

q , МПа. |

max |

min |

|

|

||||

|

|

P' |

max |

|

|||

|

|

|

|

|

|

||

|

|

|

|

|

пр |

|

|

6.5. Расчет вала

Коленчатый вал является ответственной деталью, от совершенства конструкции которой зависит надежность и безопасность эксплуатации компрессора в целом. Практика компрессоростроения выработала нормы проектирования валов, когда заранее намечаются основные размеры, а после производится поверочный расчет на прочность, жесткость и крутильные колебания.

В конструкции валов отражаются принципы, положенные в основу проектирования современных компрессоров: пространственное расположение большого числа цилиндров, статическая определимость системы, обуславли-вающая применение только двух опор вала, уравновешивание сил инерции, принудительная жидкостная смазка подшипников.

Вал фиксируется в одном из подшипников, во втором подшипнике вал может перемещаться вдоль оси. В качестве коренных подшипников в компрессорах применяют как подшипники скольжения, так и качения.

Валы компрессоров обычно изготавливают из стали 45 или 40Х. В многоцилиндровых компрессорах первостепенное значение имеет жесткость вала. Под этим требованием понимают ограничения, налагаемые на деформации под действием внешних нагрузок. Прогиб шатунной шейки не должен выходить за пределы минимального масляного слоя.

Проектирование поршневого компрессора холодильных машин и тепловых насосов |

63 |

Прогиб недостаточно жесткого вала резко ухудшает условия работы подшипников качения, если они не обладают способностью самоустанавливаться.

Несущая способность валов компрессоров определяется их жесткостью, прочность валов при этом обычно оказывается достаточной, поскольку приведенные напряжения являются ниже допустимых значений.

При расчете вала исходят из следующих предпосылок:

вал является свободно опертой балкой на двух опорах, расположенных по середине коренных шеек;

собственный вес вала не учитывается;

вал рассматривают в положении, когда максимальные усилия действуют в одном из средних цилиндров;

в короткоходовых компрессорах (рис.21б, в, г) деформация щек не учитывается. Расчет вала ведут отдельно в плоскостях действия радиальных и тангенциальных сил.

Радиальные силы и момент изгибают вал в плоскости кривошипов. Тангенциальные си-

лы и момент, передаваемый на вал от электродвигателя, изгибают вал в плоскости, перпендикулярной кривошипу.

Вал нагружается силами в соответствии с углом развала между цилиндрами и углом заклинивания кривошипа, при этом используются данные динамического расчета.

Проверку вала на прочность ограничивают упрощенным статическим расчетом, поскольку напряжение и деформации вала оказываются незначительными.

При расчете вала на жесткость действительное значение прогиба определяют путем векторного сложения прогибов, рассчитанных в двух плоскостях.

Данные для расчета

Ti |

|

тангенциальная сила, Н; |

Ri |

|

радиальная сила, Н; |

li |

|

расстояние точки приложения соответствующей силы от левой опоры |

|

|

(определяется непосредственно из чертежа), м; |

l |

|

расстояние между коренными опорами |

|

|

(определяются непосредственно из чертежа), м; |

dшш |

диаметр шатунной шейки вала, м; |

|

Е |

|

модуль упругости материала вала, Е=(1,75…2,1) 105 МПа; |

Тср |

|

средняя тангенциальная сила ,Н; |

R |

|

радиус кривошипа, м; |

σ сл =200 МПа - для стального вала допустимое напряжение |

||

у |

Z |

=10-5 м – для стального вала допустимый прогиб. |

|

|

|

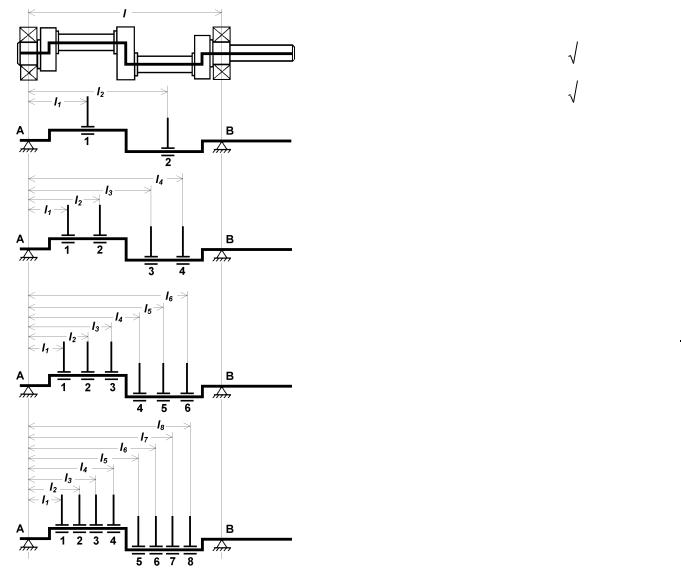

Нумерация цилиндров производится, начиная от левой опоры (рис.59). Силы определяют для угла поворота вала *, при котором максимальное свободное усилие Рсвmax действует в одном из средних цилиндров (таблица 17). Угол поворота кривошипа *, которому соответствуют Рсвmax , определяют из диаграммы свободных усилий (динамический расчет компрессо-

ра).

Во всех цилиндрах силы Ti и Ri определяют из соответствующих диаграмм. Для максимально нагруженного цилиндра по *, для остальных – с учетом угла развала между цилиндрами (таблица 18).

При определенных углах поворота кривошипа из динамического расчета определяют значения Ti и Ri и заносят их в таблицу, присваивая индекс порядкового номера цилиндра, при этом следует учитывать знак сил. Далее выполняют схематичный чертеж вала (рис.60).

Правило нагружения вала:

для левого колена сила, имеющая положительное значение, направлена от вала ( );

для правого колена сила, имеющая положительное значение, направлена к валу ( ).

64 |

Методические указания к курсовому проекту |

Рис.59. К расчету вала

6.5.1. Расчет вала на прочность

а)

б)

в)

г)

д)

|

Реакции в опорах определяют как |

|

|||

|

|

|

|

|

|

левая опора |

A |

Т 2 |

R 2 |

, Н; |

|

|

|

|

А |

А |

|

|

|

|

|

|

|

правая опора |

B |

T 2 |

R 2 |

, Н. |

|

|

|

|

В |

В |

|

Бόльшее из значений А или В далее используют при расчете коренных подшипников.

|

|

|

|

|

|

Таблица 17 |

||

|

|

Количество |

|

Номер цилиндра, |

||||

|

|

цилиндров |

|

отсчитанный от |

||||

|

|

в компрессоре |

|

левой опоры |

||||

|

|

2 |

|

|

1 или 2 |

|||

|

|

4 |

|

|

2 или 3 |

|||

|

|

6 |

|

|

3 или 4 |

|||

|

|

8 |

|

|

4 или 5 |

|||

|

|

|

|

|

|

Таблица 18 |

||

|

цилиндраНомер |

|

2 .8.14рис( б) |

Количество цилиндров |

8 .8.14рис( д) |

|||

|

|

4 .8.14рис( в) |

6 .8.14рис( г) |

|||||

|

|

|

|

в компрессоре |

|

|||

|

|

|

|

|

|

|

|

|

|

1 |

|

* |

*-900 |

*-1200 |

|

*-1350 |

|

|

2 |

|

*- |

* |

*-600 |

|

*-900 |

|

|

|

|

1800 |

|

|

|

|

|

|

3 |

|

|

*+900 |

* |

|

*-450 |

|

|

4 |

|

|

*+1800 |

*+600 |

|

* |

|

|

5 |

|

|

|

|

*+1200 |

|

*+450 |

|

6 |

|

|

|

|

*+1800 |

|

*+900 |

|

7 |

|

|

|

|

|

|

*+1350 |

|

8 |

|

|

|

|

|

|

*+1800 |

|

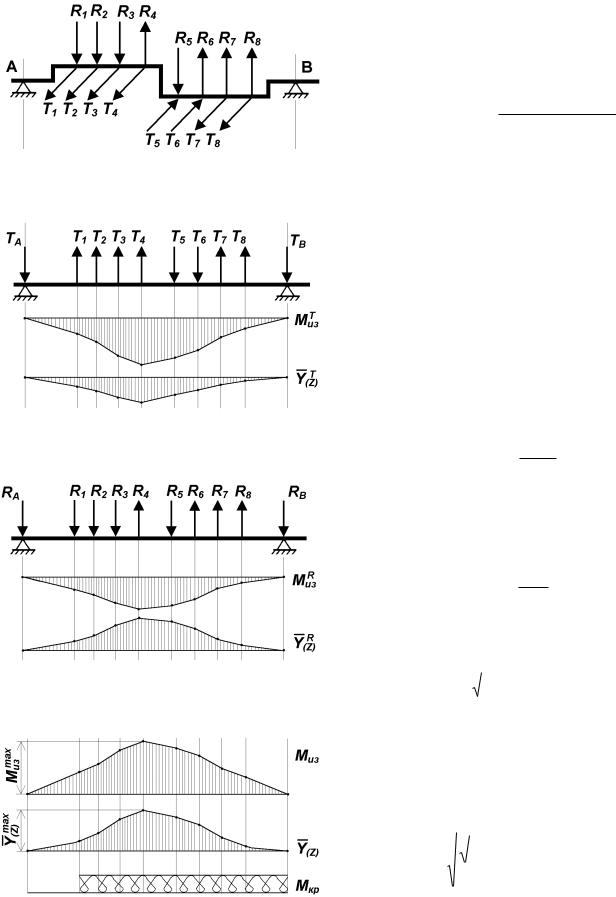

Эпюры изгибающих моментов строят методом сечений. Сечением вала считаем точку |

||||||||||||||

приложения силы. Построение эпюры изгибающих моментов проводят от любой опоры. |

|

||||||||||||||

|

Изгибающий момент (рис.61) при условии отсчета от левой опоры: |

|

|

|

|

|

|

|

|

|

|

||||

|

для первого сечения |

|

М T |

Т |

А |

l |

1 |

, Н м; |

|

||||||

|

|

|

|

|

из1 |

|

|

|

|

|

|

|

|

||

|

для второго сечения |

М T |

T |

A |

l |

2 |

T |

( l |

2 |

l |

1 |

) , Н м; |

|||

|

|

из2 |

|

|

|

1 |

|

|

|

|

|

||||

|

для i-го сечения |

М T |

T |

А |

l |

i |

... T |

( l |

i |

l |

i 1 |

), Н м. |

|

|

изi |

|

|

i 1 |

|

|

|

Принятое правило знаков:

если М>0, то момент действует по «часовой стрелке»;

если М<0, то момент действует против «часовой стрелке».

Проектирование поршневого компрессора холодильных машин и тепловых насосов |

65 |

Рис.60. Схема нагружения вала (на примере 8-ми циндрового компрессора)

Рис.61. Изгибающий момент и прогиб вала в плоскости действия силы Т

Рис.62. Изгибающий момент и прогиб вала в плоскости действия силы R

Рис.63. Суммарные эпюры изгибающего момента, прогиб вала и крутящего момента

Аналогично строим эпюру изгибающих моментов от силы R (на рис 62 колено вала условно не показано).

Суммарный изгибающий момент определяется в каждом сечении как (рис.63)

М ИЗI

M ИЗТ i 2 M ИЗR i 2 , Н м.

M ИЗТ i 2 M ИЗR i 2 , Н м.

Эпюра Миз приведена на рис.63.

Крутящий момент постоянен по величине (рис.63) и равен

М кр Т ср R , Н м.

Крутящий момент приложен к валу на участке от первого цилиндра до конца вала (со стороны правой опоры, т.е. со стороны электродвигателя).

Момент сопротивления изгибу сечения

|

W |

π d |

шш3 |

3 |

вала |

|

|

, м . |

|

|

|

|||

|

из |

32 |

|

|

|

|

|

||

Напряжение при работе вала на изгиб

М max

σ из Wиз , МПа. из

Момент сопротивления кручению

|

|

|

π d |

шш3 |

2 W |

3 |

W |

кр |

|

|

, м . |

||

|

|

|||||

|

|

16 |

|

из |

||

|

|

|

|

|

||

Напряжение при кручении вала

τ кр М кр τ кр , МПа. Wкр

Сложное напряжение при работе на изгиб и кручение одновременно

|

|

|

|

|

σ , МПа. |

σ |

сл |

σ 2 |

4 τ 2 |

||

|

|

из |

кр |

сл |

|

Рассчитывая вал по III теории прочности, определяют минимально возможный диаметр шатунной шейки вала, учитывая наличие в вале концентраторов напряжений, таких как масляные каналы

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

d min |

3 |

|

M |

изmax 2 |

0,58 М кр |

2 |

, м. |

|||

|

|

|

|

|

|

|||||

|

|

0,7 |

|

|

||||||

шш |

|

|

|

|

0,1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

66 |

|

Методические указания к курсовому проекту |

||

6.5.2. Расчет вала на жесткость |

|

|

|

|

|

|

|

π d 4 |

|

|

Момент инерции сечения вала |

I |

шш |

, м. |

|

64 |

|||

|

|

|

|

|

Из условия равенства нулю прогиба на правой опоре, угол поворота на левой опоре определяют

|

|

|

|

1 |

|

|

|

l 3 |

|

l li 3 |

|||||||

θ0 |

|

|

|

TA |

|

|

|

Ti |

|

|

|

|

. |

||||

Е I l |

6 |

|

6 |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Прогиб в любом сечении вала с координатой по длине вала Z (0 Z l ) – рис.61 |

|

|

|

|

|

|

|||||||||||

|

1 |

|

|

|

Z |

3 |

Ti |

Z li |

3 |

|

|||||||

|

|

|

|

|

|

||||||||||||

у Tz θ0 Z |

|

TA |

|

|

, м. |

||||||||||||

Е I |

|

|

|

|

|

|

|||||||||||

|

|

6 |

|

|

|

|

|

6 |

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Аналогично определяют угол поворота на левой опоре и прогиб вала в каждом сечении в |

|||||||||||||||||

плоскости действия силы R ( θ 0R и у R ) – рис.62. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Z |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Суммарный прогиб вала в каждом сечении (рис.63) составит |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

у Z i |

|

, м. |

|||||||||||

|

|

|

|

у ТZ 2 у RZ 2 |

|||||||||||||

После построения эпюры необходимо произвести проверку |

|

|

|

|

|

|

у max |

у |

|

. |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

Z |

Z |

|

|

|

|

||

Проектирование поршневого компрессора холодильных машин и тепловых насосов |

67 |

7. РАСЧЕТ КОРЕННЫХ ПОДШИПНИКОВ

7.1. Коренные подшипники качения

Данные для расчета

Расчет подшипника качения осуществляют по нагрузкам, действующим на вал.

Rрадиальная – суммарная реакция в опоре (значения А и В из расчета вала), Н;

Sосевая, возникающая в сальниковых компрессорах вследствие разности атмосферного давления и давления в картере, принимаемого равным атмосферному (для бессальниковых и герметичных компрессоров S=0), где

S ( pO pатм ) π d 2 , Н; 4

d – диаметр коренной шейки вала, м; ратм=0,1 МПа – атмосферное давление.

Подбор подшипников качения производят по динамической грузоподъемности:

С (R kk m S) k kt (0,0036 n h) 1a , Н

где

kt – температурный коэффициент (таблица 19); kk – коэффициент вращения (таблица 20);

m – коэффициент, учитывающий тип подшипника (таблица 21); n – частота вращения вала, об/сек;

k – коэффициент безопасности, учитывающий влияние характера нагрузки подшипника, k =1,3…1,8;

h – желаемая долговечность подшипника (для компрессоров следует принять 10000 часов); α=3 для шарикоподшипников и α=10/3 для роликоподшипников.

Выбор подшипников качения производится по таблицам, приведенным в любом справочнике конструктора-машиностроителя.

Примечание: при R/S 2, значение m необходимо увеличить на 15%, при R/S 1 - на 25%, при R/S 5 -осевую нагрузку не увеличивают.

|

Таблица 19 |

Рабочая |

kt |

температура |

|

подшипника |

|

до 100 С |

1 |

125 С |

1,05 |

150 С |

1,1 |

175 С |

1,15 |

200 С |

1,25 |

225 С |

1,35 |

250 С |

1,4 |

|

|

|

|

Таблица 20 |

|

Какое кольцо вращается |

kК |

|

относительно вектора нагрузки |

|

|

|

|

Внутреннее кольцо |

1 |

|

|

|

|

Наружное кольцо: |

|

|

|

для сферических подшипников |

1,1 |

|

для прочих подшипников |

1,4 |

68 |

|

|

Методические указания к курсовому проекту |

|

|

|

|

|

|

Таблица 21 |

|

Тип подшипника |

|

m |

|||

Шариковые радиальные однорядные |

|

1,5 |

|

||

Шариковые радиальные сферические |

|

|

|

||

|

|

легкой серии |

|

2,5…4,5 |

|

|

|

средней серии |

|

3 …. 4 |

|

|

|

широких серий |

|

2,5 |

|

Роликовые радиальные сферические |

|

|

|

||

|

|

легкой серии |

|

4,5 |

|

|

|

средней серии |

|

3,.5 |

|

7.2. Коренные подшипники скольжения

Данные для расчета

R суммарная реакция в опоре (значения А и В из расчета вала), Н; dкш диаметр коренной шейки вала (диаметр цапфы), м;

q допустимое значение удельного давления, q =3…4МПа,

Расчет коренного подшипника скольжения сводится к определению длины под-

шипника (длины цапфы) |

lп |

|

|

R |

, м. |

||

|

|

|

|||||

d |

кш q |

||||||

|

|

|

|

||||

Проектирование поршневого компрессора холодильных машин и тепловых насосов |

69 |

8. РАСЧЕТ СМАЗКИ КОМПРЕССОРА

Назначение смазки компрессора состоит в уменьшении износа и охлаждении трущихся поверхностей, а также в создании «масляного затвора» сальника.

Смазке подлежат: цилиндры, поршневой палец, шатунные шейки, коренные подшипни-

ки.

Смазка производится разбрызгиванием (масляным туманом) или принудительно путем подачи масла под давлением непосредственно на трущиеся поверхности.

В малых сальниковых компрессорах (мощностью до 5 кВт) допускается смазка всех трущихся поверхностей разбрызгиванием. В более крупных компрессорах коренные подшипники качения, цилиндры, а в некоторых случаях и поршневые пальцы также смазываются разбрызгиванием.

Расход масла определяют:

по количеству тепла, которое должно быть отведено от трущихся поверхностей;

из условия выдавливания масла через торцевые зазоры подшипников.

8.1. Расчет расхода масла по количеству тепла, отведенного от трущихся поверхностей

В бескрейцкопфных компрессорах мощность трения в механизме движения составляет не более 60% от общей мощности трения Nтр.

Данные для расчета

Nтр мощность трения (из теплового расчета), кВт;

плотность масла, =880 кг/м3;

с теплоемкость масла, с = 2,0 кДж/(кг К);t подогрев масла, t= 10…15 .

Расход масла на охлаждение трущихся пар определяют как |

Vтр |

0,6 |

N |

тр |

|

, м3/с. |

|

|

|

||||

ρ c |

|

|||||

|

|

|

t |

|||

8.2.Расчет расхода масла из условия выдавливания масла через торцевые зазоры подшипников

Данные для расчета

D |

диаметр подшипника (в расчете |

D d вн ), м; |

|

|

|

|

|

|

нг |

|

|

|

|

d |

диаметр цапфы (d=dшш), м; |

|

|

|

|

|

l |

длина цапфы ( l а н ), м; |

|

|

|

|

|

|

ш |

|

|

|

|

|

qcp |

среднее давление между цапфой и вкладышем, |

qcp=1,5…2,5 МПа; |

||||

|

отношение длины подшипника к диаметру цапфы, |

υ |

ашн |

; |

||

dшш |

||||||

|

|

|

|

|

||

вязкость масла, =0,002 Па/с;

угловая частота вращения вала, =2 n, рад/с;

y Z |

максимальная величина прогиба шатунной шейки вала |

||

|

(определяется из расчета вала или принимают |

|

Z =10-5), м; |

|

y |

||

Нск |

среднее квадратичное отклонение микронеровностей |

||

70 |

Методические указания к курсовому проекту |

|||||

|

(для 9 класса шероховатости Нск =(0,18 … 0,3) 10-6, м; |

|

|

|

|

|

Z- количество подшипников. |

|

|

|

|

|

|

|

Абсолютный диаметральный зазор ( cp) определяется посадкой H7/f7 шатуна на шейку |

|||||

вала (рис.64а). |

|

|

|

|

|

|

|

Его рассчитывают следующим образом (таблица 22): |

|

|

|

|

|

|

диаметр отверстия |

D |

max |

D п |

, м, |

|

|

|

|

верх |

|

|

|

|

|

Dmin |

D , м; |

|

|

|

диаметр вала

отклонения

Абсолютный диаметральный зазор

Относительный диаметральный зазор

Коэффициент нагруженности подшипника

d |

max |

D |

ц |

, м, |

|

|

|

верх |

|

|

|

d |

min |

D |

ц |

|

, м; |

|

|

нижн |

|

||

δmax Dmax |

d min , м, |

||||

δmin Dmin d max , м.

δδ

δср max 2 min , м.

ψ δdср .

Φ |

q |

ср |

ψ 2 |

. |

|

|

|||

|

|

|

||

|

μ ω |

|||

|

|

|

||

Устойчивость подшипника ( ) определяют из графика (рис.65). Толщина масляного слоя

составит |

hmin=0,5 (1–)d, м. |

Критический зазор, при котором произойдет касание деталей (рис.64в)

hкр y( Z ) 2H ск , м.

Коэффициент запаса надежности жидкостного трения в подшипнике

k hmin .

hкр

Для осуществления жидкостного трения k>1, в подшипниках приходится считаться с неизбежными погрешностями изготовления, сборки и упругими деформациями.

Полный коэффициент расхода (К) определяют по графику (рис.66). Количество масла, выдавливаемого через торцовые зазоры подшипника, составит

|

v=K l d2, м3/с. |

Общий расход из всех подшипников |

Vш=v z, м3/с. |

Для коренных подшипников скольжения производят аналогичный расчет, тогда общий расход масла составит Vп=Vш+Vк, м3/с. где

Vш – общий расход масла через шатунные подшипники;

Vк – общий расход масла через коренные подшипники.