проектирование поршневого км

.pdf

Проектирование поршневого компрессора холодильных машин и тепловых насосов |

21 |

4. ДИНАМИЧЕСКИЙ РАСЧЕТ

4.1. Теоретические основы*

Динамический расчет проводится с целью определения сил и моментов, действующих в компрессоре. Результаты динамического расчета используются для:

определения необходимого махового момента маховика;

расчета противовесов;

определения неуравновешенных сил и моментов, действующих на фундамент;

расчета деталей на прочность, подшипников на износ;

проектирования системы смазки.

На механизм работающего компрессора действуют:

силы давления пара в цилиндре (PГ);

силы инерции масс, движущихся возвратно-поступательно (IS);

силы инерции неуравновешенных вращающихся масс (IR);

силы трения (Pтр.пс, Tтр.вр);

крутящий момент (Мкр).

При динамическом расчете решаются три задачи конструирования:

Задача 1.

Прочностной расчет компрессора базируется на данных, получаемых при динамическом расчете. Правильное определение действующих сил – залог надежной и долговечной работы механизма компрессора.

Компрессор установлен на опорах (лапах), которые испытывают действие:

гравитационной силы;

неуравновешенной части сил и моментов сил инерции всех движущихся масс;

момента сопротивления компрессора, т.е. опрокидывающего момента по направлению вращения вала;

силы натяжения ремней при клиноременной передаче.

Для крупных компрессоров на основании данных динамического анализа рассчитывают

фундамент, для средних и малых компрессоров – раму, для малых герметичных – дополнительно пружинную подвеску, которая должна гасить вибрацию в механизме.

Задача 2.

При изменяющемся значении момента сопротивления компрессора, связанном с процессом сжатия в цилиндре, возникает неравномерность вращения вала. Для обеспечения эксплуатационной надежности компрессора необходимо обеспечить допустимую степень неравномерности вращения вала, снабдив компрессор маховиком.

Правильный расчет минимального значения махового момента маховика, его массы, исходя из условий прочности вала и размеров самого компрессора – залог долговечности и надежности компрессора.

Задача 3.

Неуравновешенные силы и моменты в компрессоре переменны по величине и знаку и вызывают вибрацию в механизме, которая резко снижает надежность и долговечность компрессора. Правильный расчет уравновешивания механизма способствует сведению будущей вибрации к минимуму.

* Раздел «Теоретические основы» необходим для понимания студентами цели, методики и практического использования результатов динамического расчета поршневого компрессора.

22 |

Методические указания к курсовому проекту |

4.1.1. Основные понятия кинематики кривошипно-шатунного механизма

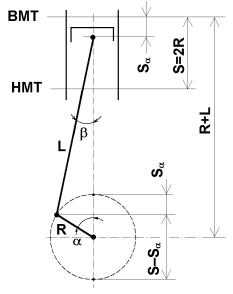

Рис.13. Кинематическая схема кривошипно-шатунного механизма

Рассмотрим кинематическую схему кривошипношатунного механизма на рис.13.

Угловая частота вращения вала

=2 n ,рад/с

Отношение радиуса кривошипа R к длине шатуна L =R/L

Угол отклонения шатуна от оси цилиндра определяется из соотношения sin = sin, где– угол поворота кривошипа от верхней мертвой точки.

При =90 угол достигает наибольшего значения, тогда

sin = .

Если обозначить S путь, пройденный поршнем от верхней мертвой точки в зависимости от угла поворота кривошипа , то приближенно его можно определить как

|

|

|

|

|

|

|

λ |

|

|

|

|

S |

α |

R 1 |

cos α |

|

|

1 |

cos 2α |

, м. |

|

|

|

|||||||||

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

λ |

|

|

|

|

|

Скорость поршня |

c Rω sin α |

|

sin 2α , м/с. |

|

||||||

|

|

|||||||||

|

|

|

|

|

2 |

|

|

|

|

|

Ускорение поршня приближенно будет равно |

j Rω2 cos α λ cos 2α , м/с2. |

|||||||||

4.1.2. Силы, действующие в компрессоре

Правило знаков при анализе действующих сил.

Сила давления пара (газовая сила) РГ и силы инерции частей, движущихся возвратнопоступательно IS считают положительными, если они направлены от поршня к валу.

Тангенциальная сила Т (сила, с которой шатун действует на вал) считается положительной, если она направлена против вращения вала. В соответствии с этим правилом, при совершении процесса сжатия в цилиндре, сила Т положительна.

Сила инерции IS направлена в сторону, обратную ускорению поршня. В связи с тем, что угол принято отсчитывать от верхней мертвой точки, положительными считают:

путь поршня от «верхней мертвой точки» к «нижней мертвой точке»;

скорость поршня при движении от «верхней мертвой точки» к «нижней мертвой точке»;

ускорение, направленное к валу.

Радиальные усилия R, направленные по кривошипу к оси вала, также считаются положи-

тельными.

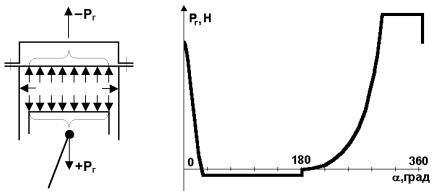

Сила давления пара в цилиндре

Сила, действующая на движущийся поршень по направлению его оси (рис.14), равна

Проектирование поршневого компрессора холодильных машин и тепловых насосов |

23 |

PГ = Fп (pц – pкар), Н,

где

Fп – площадь поршня, м2; pц – давление внутри цилиндра, МПа; pкар – давление в картере компрессора, МПа.

За один оборот вала эта сила меняется по величине и знаку, и закон ее изменения наглядно определяется индикаторной диаграммой компрессора. При определении газовой силы PГ условно считают, что давление в картере pкар равно давлению кипения ро, поэтому газовая сила РГ в процессе всасывания меняет знак и считается отрицательной.

Максимальная газовая сила действует в процессе нагнетания |

PГmax=Fп (pнаг – pо), |

минимальная сила – в процессе всасывания |

PГmin = Fп (pвс – pо). |

Давление пара действует в цилиндре по всем направлениям одинаково (на стенки цилиндра, на клапанную плиту, на пластины клапанов), вызывая соответствующие напряжения и деформации этих элементов компрессора.

Рис.14. Сила давления пара в цилиндре РГ:

|

а) схема действия силы; |

|

б) графическое изображе- |

|

ние закона изменения РГ в |

|

зависимости от угла пово- |

|

рота кривошипа |

а) |

б) |

Сила трения

Мощность, затраченную в компрессоре на преодоление трения Nтр, представляют состоящей из двух слагаемых

Nтр = Nтр.пс + Nтр.вр

где

Nтр.пс – мощности трения деталей, движущихся возвратно-поступательно; Nтр.вр – мощности трения вращающихся деталей.

Сила трения деталей, движущихся возвратно-поступательно |

P |

|

N тр.пс |

F |

, Н. |

|

|||||

|

тр.пс |

|

|

п |

|

|

|

|

Vh |

|

|

Сила действует в направлении оси цилиндра и направлена против движения. Она изменяется по величине и знаку, обращаясь в нуль в «мертвых точках».

Условно в расчетах принимают, что сила трения Ртр.пс постоянна по величине, меняет знак в «мертвых точках» и приложена в центре поршневого пальца. Графический закон ее изменения представлен диаграммой на рис.15.

Усредненную величину Ртр.пс можно представить как |

Ртр.пс pтр.пс Fп , Н |

где ртр.пс – усредненное давление трения в парах трения, движущихся возвратно-поступательно.

24 |

|

Методические указания к курсовому проекту |

|

||||||||

|

|

|

Рис.15. Сила трения Ртр.пс: |

||||||||

|

|

|

а) схема действия силы; |

||||||||

|

|

|

б) графическое изображе- |

||||||||

|

|

|

ние закона изменения Ртр.пс |

||||||||

|

|

|

в зависимости от угла по- |

||||||||

|

|

|

ворота кривошипа |

|

|

||||||

|

а) |

|

|

|

|

|

|

|

|

|

|

|

|

|

б) |

|

|

|

|

|

|

|

|

|

|

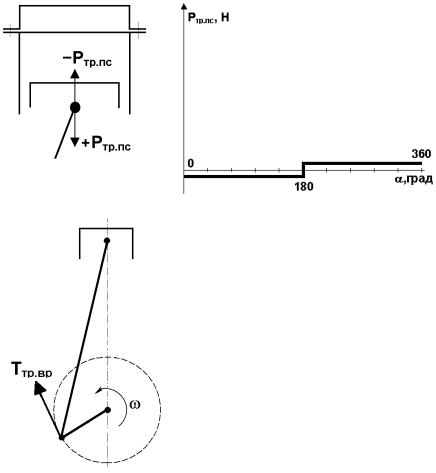

По мощности Nтр.вр, затраченной на преодоление трения |

|||||||||

|

|

во вращательных парах определяют момент, противо- |

|||||||||

|

|

действующий вращению вала, а от него силу трения |

|||||||||

|

|

Ттр.вр |

|

|

|

|

|

|

|

|

|

|

|

|

Т |

|

|

N тр.вр |

|

, Н |

|||

|

|

|

тр.вр |

ω R |

|||||||

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|||

|

|

или давление трения |

p |

|

|

N тр.вр |

|

, МПа. |

|||

|

|

тр.вр |

|

||||||||

|

|

|

|

|

|

Vh |

|

|

|||

|

|

|

|

|

|

|

|

|

|||

|

|

Сила Ттр.вр приложена в центре шатунной шейки, |

|||||||||

|

|

направлена перпендикулярно к радиусу кривошипа в |

|||||||||

|

|

сторону противоположную вращению. Она всегда по- |

|||||||||

Рис.16. Схема действия силы Ттр.вр |

ложительна (рис.16). |

|

|

|

|

|

|

|

|

|

|

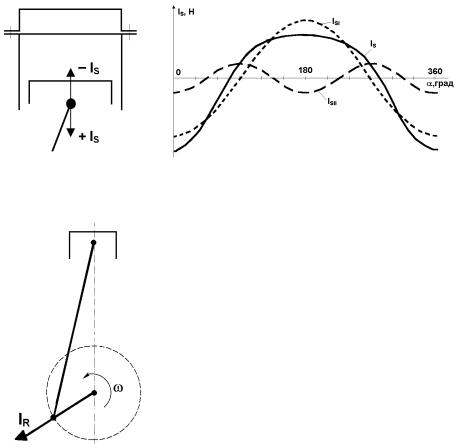

Силы инерции

Детали механизма компрессора движутся с ускорением, поэтому в компрессоре возникают силы инерции:

от масс, движущихся возвратно-поступательно IS;

от масс, движущихся вращательно IR.

Силу инерции масс, движущихся возвратно-поступательно, определяют как

I S mS j mS Rω2 cos α λ cos 2α ,

где

mS – общая масса деталей, движущихся возвратно-поступательно.

Сложный характер изменения силы инерции IS можно представить в графической форме

упрощенным построением как сумму |

IS = ISI + ISII |

|

|||||

где |

|

|

|

|

|

|

|

ISI – сила инерции первого порядка, период изменения которой равен времени одного оборота |

|||||||

вала |

I |

SI |

m |

S |

Rω2 |

cos α ; |

|

|

|

|

|

|

|||

ISII – сила инерции второго порядка, период изменения которой равен времени полуоборота ва- |

|||||||

ла |

I |

SII |

m |

S |

Rω2 |

λ cos 2α . |

|

|

|

|

|

|

|

||

Обе силы изменяют свою величину и знак по закону косинуса, направлены вдоль оси цилиндра и приложены к центру поршневого пальца (рис.17). Амплитуды ISI и ISII.связаны равенством ISII = ISI,

Проектирование поршневого компрессора холодильных машин и тепловых насосов |

|

25 |

||

|

|

Рис.17. Сила инерции |

|

|

|

|

возвратно- |

|

|

|

|

поступательно движу- |

|

|

|

|

щихся масс IS: |

|

|

|

|

а) схема приложения |

|

|

|

|

силы; б) графическое |

|

|

|

|

изображение закона из- |

||

|

|

менения IS в зависимо- |

||

а) |

б) |

сти от угла |

|

|

|

|

|

|

|

Рис.18. Сила инерции неуравновешенных вращательных масс

т.е. сила инерции ISII в раз меньше ISI. При графическом сложении ISI и ISII результирующая – IS. Максимальная сила инерции ISmax действует при положении поршня в верхней мертвой точке, направлена против газовой силы, (от вала), т.е. ее следует считать отрицательной.

Сила инерции неуравновешенных вращательных масс постоянна по величине, направлена по радиусу кривошипа от центра вала и приложена в центре шатунной шейки (рис.18)

IR = mR R 2,

где

R 2 – угловой ускорение; mR – масса неуравновешенных частей, движущихся вращательно.

Таким образом видно, что все элементы коленчатого вала, не имеющие симметрии при вращении вызывают силу инерции.

4.1.3. Силы и моменты, действующие в одноцилиндровом компрессоре

На рис.19 изображена кинематическая схема одноцилиндрового компрессора с приложенными силами.

Давление пара действует одновременно на поршень и крышку компрессора, создавая равные по величине, но противоположные по направлению силы РГ.

Сила РГ, действующая на крышку цилиндра, прижимает компрессор к фундаменту либо отрывает его.

К поршневому пальцу кроме силы РГ приложена сила инерции возвратно-поступательно движущихся масс IS и сила трения Ртр.пс.

Алгебраическая сумма этих сил является результирующей и называется свободным уси-

лием

Рсв = РГ + IS + Pтр.пс .

Раскладывая силу Рсв на две составляющие:вдоль оси шатуна Рш;

перпендикулярно к оси цилиндра N,

получаем |

Pш |

Pсв |

и |

N Pсв tgβ . |

|

cos β |

|||||

|

|

|

|

Сила Рш, действуя на кривошип, создает момент Мкр=Рш h, который может быть заменен моментом Мкр пары силы Рш и приведенной силы Рш, приложенной к коренным подшипникам вала.

26 |

Методические указания к курсовому проекту |

б)

Рис.19. Схема действия сил и моментов в одноцилиндровом компрессоре:

а) полный механизм; б) фрагмент механизма

M кр Pш h Pсв R sin α β .

Мкр = Мдв – I ,

где

Мдв – момент двигателя, приложенный к валу компрессора; I – момент инерции вращающихся масс; – угловое ускорение вала; I – момент касательных сил инерции вращающихся масс (маховика).

Силу Рш, приложенную к подшипникам вала, можно разложить на две силы: действующую вдоль оси цилиндра и перпендикулярно к ней

Ршcos = Рсв , Ршsin = N.

Таким образом на корпус компрессора действуют две противоположные силы: РГ дей-

ствует на крышку компрессора, Рсв – на подшипники. |

|

Результирующая этих сил равна |

IS = РГ – Рсв. |

В одноцилиндровом компрессоре сила IS не уравновешивается и действует через опоры на фундамент. Кроме нее на фундамент передается сила IR, которая воспринимается подшипниками вала.

Силы N на плече A создают опрокидывающий момент, действующий на фундамент, равный моменту Мкр. Двигатель создает крутящий момент Мдв, а на его корпус действует обратный опрокидывающий момент –Мдв, который передается на фундамент.

Проектирование поршневого компрессора холодильных машин и тепловых насосов |

27 |

Фундамент, общий для компрессора и двигателя, воспринимает реактивный момент

W = Mкр – Mдв = – I ,

обратный моменту маховика. Силы от давления пара на фундамент не передаются.

4.2. Определение масс движущихся частей

Масса любого элемента рассчитывается как

m V ρ ,кг

где

V – объем элемента, определяется по размерам из чертежа, м3; ρ – плотность материала, из которого изготовлен элемент, кг/м3.

4.2.1. Определение масс, движущихся возвратно-поступательно

Возвратно-поступательное движение совершают: поршень, поршневой палец, кольца, всасывающие клапаны (установленные на поршне прямоточного компрессора). Шатун совершает сложное движение, поэтому его масса условно разделяется на две части:

одна сосредоточена в центре верхней головки шатуна (в центре поршневого пальца), поэтому в расчете принимает участие только 1/3 mш;

другая – в центре нижней головки шатуна (центре шатунной шейки вала), 2/3 mш. Массу mS считают сосредоточенной в центре поршневого пальца

mS mп mп.п mп.к 31 mш mвс.кл , кг,

здесь

mп – масса поршня; mп.п – масса поршневого пальца; mп.к шатуна; mвс.кл – масса всасывающего клапана (только для

– масса поршневых колец; mш – масса прямоточных компрессоров).

Масса поршня

В современных компрессорах поршни изготавливают из алюминиевых сплавов (ρ=2770 кг/м3), в малых герметичных компрессорах – из стали (ρ=7800 кг/м3)

m |

|

|

1 |

V |

|

ρ |

1 |

|

πD 2 |

H |

|

ρ , кг. |

п |

|

П |

|

|

п |

|||||||

|

|

3 |

|

3 |

|

4 |

|

|

||||

|

|

|

|

|

|

|

|

|

||||

Поршни любых компрессоров выполняют полыми, поэтому практикой установлено, что масса поршня составляет примерно 1/3 от массы цилиндра (рис.5.-7).

Масса поршневого пальца

Поршневой палец (рис. 10) всегда изготавливается из стали

m |

|

V |

|

ρ |

lп.п π |

[(d н |

)2 (d вн |

)2 ] ρ, кг |

п.п |

п.п |

|

||||||

|

|

4 |

п.п |

п.п |

|

|||

|

|

|

|

|

|

|

||

в случае, если палец выполняется сплошным, то dп.пвн =0.

Масса колец

Кольца (рис.9) изготавливают из чугуна или различных сплавов на основе чугуна, поэтому принимаем ρ=7800 кг/м3

m |

|

V |

|

ρn |

|

|

π hкол |

[D 2 |

(D 2t |

|

)2 |

]n |

|

ρ , кг |

п.к |

п.к |

к |

|

кол |

п.к |

|||||||||

|

|

|

4 |

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

где

nк – общее число колец на поршне (уплотнительных и маслосъемных).

28 |

Методические указания к курсовому проекту |

Масса всасывающего клапана (для прямоточного компрессора) – рис.6.

Седло и розетку всасывающего клапана, независимо от материала поршня, всегда изготавливают из стали (ρ=7800 кг/м3)

m |

|

0,8V |

|

ρ 0,8 |

π D 2 |

(h |

|

h |

|

) ρ , кг |

|

вс.кл |

вс.кл |

4 |

p |

c |

|||||||

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

Коэффициент 0,8 указывает на наличие проходных отверстий в седле и розетке всасывающего клапана.

Масса шатуна

Шатуны могут изготавливаться из стали (ρ=7800 кг/м3), алюминия (ρ=2700 кг/м3) или бронзы (ρ=8500 кг/м3) (в герметичных компрессорах).

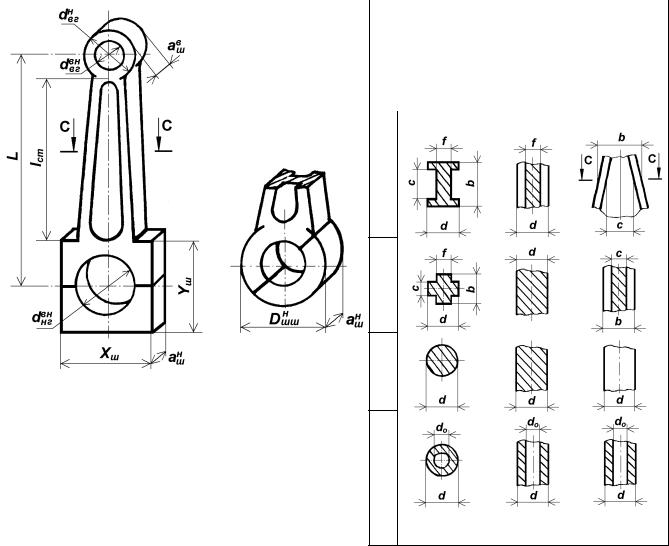

Шатун условно разбивают на части, представляя их в виде простых геометрических фи-

гур (рис.11, 20):

верхняя головка шатуна – полый цилиндр;

стержень – балка с постоянным сечением, равным среднему (сечение С-С);

нижняя головка шатуна

при прямом разъеме – параллелепипед без цилиндра (рис.6.8а), при косом разъеме – полый цилиндр (рис.20б)

а)

б)

Рис.20. К определению массы шатуна: а) прямой разъем нижней головки; б) косой разъем нижней головки

mш mв.г.ш mст mн.г.ш , кг

|

|

Таблица 11. |

виды |

продоль- |

поперечный |

среднего |

ный |

вид |

сечения |

разрез |

(разрез) |

стержня |

(вид) |

шатуна |

шатуна |

шатуна |

|

(С-С) |

|

|

двутавр

полый цилиндр цилиндр крест

Проектирование поршневого компрессора холодильных машин и тепловых насосов |

29 |

где

mв.г.ш – масса верхней головки шатуна

mcт – масса стержня (Таблица 11) mн.г.ш – масса нижней головки шатуна

при прямом разъеме (рис.20,а)

при косом разъеме (рис.20,б)

|

|

|

|

|

π a в |

|

|

|

||

m |

|

V |

|

ρ |

|

ш |

[(d н |

)2 |

(d вн )2 |

] ρ , кг |

в.г.ш |

в.г.ш |

|

|

|||||||

|

|

|

4 |

|

вг |

|

вг |

|

||

|

|

|

|

|

|

|

|

|

|

|

mст Vст ρ lcт Fc c ρ , кг |

|

|

||||||||

|

|

Vн.г.ш. ρ aстн |

|

|

Yш |

|

πd 2 |

|

ρ , кг; |

|||||

mн.г.ш |

X |

|

|

шш |

|

|||||||||

ш |

4 |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

m |

|

|

π ашн |

(Dн |

)2 |

(d |

|

)2 |

|

ρ , кг. |

|

|||

н.г .ш |

|

шш |

|

|||||||||||

|

|

4 |

ш |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

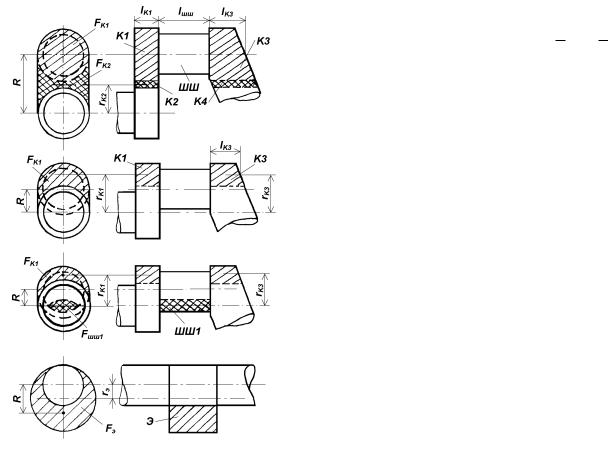

4.2.2. Определение масс, движущихся вращательно

Этими массами в компрессоре являются: вал и шатун. Массу mR считают сосредоточенной в центре шатунной шейки.

а)

б)

в)

г)

Рис.21. К определению неуравновешенных масс, движущихся вращательно:

а) компрессор малооборотный, длинноходовой (чаще на R717, R744), n<16 об/сек; б) компрессор среднеоборотный, короткоходовой (16< n < 25 об/сек);

в) компрессор высокооборотный, короткоходовой (n > 25 об/сек);

г) эксцентриковый вал малого герметичного компрессора

В общем виде величина mR определяется как

mR mК mшш 32 mш 2z , кг

здесь

mK – масса неуравновешенной части коленчатого вала, приведенная к центру шатунной шейки; mшш – масса шатунной шейки; mш – масса шатуна.

Для определения mK необходимо на миллиметровой бумаге изобразить половину вала компрессора в масштабе 1:1 (продольный и поперечный разрезы) и по этим видам определить, к какому конструктивному типу относится вал (рис.21), после чего рассчитать величину mK.

Вал всегда изготавливают из стали (ρ=7800 кг/м3). В общем случае можно принять, что FК1=FК3 и FК2=FК4, тогда

mК1 VК1 ρ lК1 FК1 ρ , кг mК3 VК3 ρ lК3 FК3 ρ , кг mК2 VК2 ρ lК1 FК2 ρ , кг mК4 VК4 ρ lК3 FК4 ρ , кг

|

|

|

|

|

π d |

2 |

|

|

|

m |

|

V |

|

ρ |

|

шш |

l |

|

ρ , кг |

шш |

шш |

4 |

|

шш |

|||||

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

mшш1 Vшш1 ρ Fшш1 lшш ρ , кг

Площади F определяются путем непосредственного измерения по эскизу.

Центры тяжестей частей вала К1, К2, К3, К4 определяют графическим методом, известным из механики, используя изображение поперечного разреза вала.

30 |

|

Методические указания к курсовому проекту |

|

|||||||||||||||||||||

Приведенная масса колена для валов, изображенных на рис.21, рассчитывается как: |

|

|

|

|

|

|||||||||||||||||||

|

рис.21а |

m |

|

m |

|

|

m |

|

rK 2 |

|

m |

|

m |

|

rK 4 |

, кг |

||||||||

K |

K 1 |

K 2 |

R |

K 3 |

K 4 |

R |

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

рис.21б |

m |

|

m |

|

|

rK 1 |

m |

|

|

rK 3 |

|

, кг |

|

|

|

|

|

||||||

K |

K 1 |

|

|

|

|

K 3 |

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

R |

|

|

|

R |

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

рис.21в |

m |

|

m |

|

|

rK 1 |

|

m |

|

|

rK 3 |

|

m |

|

, кг |

|

|

||||||

K |

K 1 |

|

R |

K 3 |

|

R |

шш1 |

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

рис.21г |

m |

|

m |

|

rЭ |

, кг. |

|

|

|

|

|

|

|

|

|

|

|

|

|||||

K |

Э |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

R |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

4.3. Построение диаграмм усилий, действующих на механизм движения

Диаграммы строят в координатах «сила – угол поворота кривошипа » по имеющимся зависимостям для каждого угла поворота кривошипа от 0 до 360 (через каждые 10 для получения плавных кривых). Полученные величины заносят в таблицу.

угол поворота вала, град (при угле развала 0 принимают 180 );

pо, pк |

давление кипения и конденсации, МПа; |

D |

диаметр цилиндра; |

S |

ход поршня, м; |

L |

длина шатуна, м; |

n |

частота вращения вала, об/с; |

угловая частота вращения, 1/с;

расчета |

ms |

масса частей, движущихся возвратно-поступательно, кг; |

|

|

|

||||||||||||||

mR |

масса неуравновешенных частей, движущихся вращательно, кг; |

|

|

|

|||||||||||||||

|

|

|

|

||||||||||||||||

|

piтр |

среднее давление трения (из теплового расчета), Па; |

|

|

|

||||||||||||||

для |

c |

относительная величина «мертвого пространства»; |

|

|

|

||||||||||||||

|

отношение радиуса кривошипа R к длине шатуна L; |

|

|

|

|||||||||||||||

Данные |

|

|

|

||||||||||||||||

m |

показатель политропы расширения из «мертвого пространства» (Таблица 2); |

||||||||||||||||||

|

|||||||||||||||||||

|

n |

показтель политропы сжатия (Таблица 12); |

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

средняя относительная депрессия на всасывании (Таблица 12); |

|

|

|

||||||||||||

|

|

рвс |

|

|

|

||||||||||||||

|

|

рнаг |

средняя относительная депрессия на нагнетании (Таблица 12). |

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 12 |

||

|

|

|

|

|

Рабочее вещество |

|

|

|

|

|

|

|

|

|

|

|

n |

|

|

|

|

|

|

|

рвс |

|

|

|

|

|

рнаг |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

R717 |

0,03....0,05 |

|

|

|

0,05...0,07 |

|

1,20...1,30 |

|

||||||

|

|

|

|

|

другие |

0,05....0,10 |

|

|

|

0,10....0,15 |

|

1,05...1,10 |

|

||||||

4.3.1. Расчетные зависимости |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

Положение поршня в цилиндре Sα |

в зависимости от угла поворота вала α с учетом |

|||||||||||||||||

«мертвого пространства» определяется как |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

S |

|

|

S |

(1 2с cosα |

λ |

sin 2 α) , м |

|||||

|

|

|

|

|

|

|

|

α |

|

|

|||||||||

|

|

|

|

|

|

|

|

|

2 |

|

|

|

2 |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Давление в цилиндре:

в начале процесса расширения из «мертвого пространства» при α =0 (верхняя «мертвая точка»)

pц= pк, МПа