проектирование поршневого км

.pdfПроектирование поршневого компрессора холодильных машин и тепловых насосов |

41 |

5. РАСЧЕТ ГАЗОВОГО ТРАКТА

Газовый тракт компрессора включает:

всасывающий патрубок;

проточную часть:

окна в цилиндре;

седло всасывающего клапана;

щель всасывающего клапана;

розетку всасывающего клапана;

седло нагнетательного клапана;

щель нагнетательного клапана;

розетку нагнетательного клапана;

нагнетательный патрубок.

Для современных компрессоров существуют рекомендуемые значения средней скорости

пара , м/с в проходных сечениях (таблица 13). При tо<–25 C значения рекомендуемых скоростей снижают на 5…15%.

Расчет газового тракта проводят из условия сплошности потока пара Fn cm ωi fi

где

Fп – площадь поршня, м2; cm – средняя скорость поршня, м/с; i – средняя скорость пара в рас-

сматри-ваемом сечении i, м/с; fi – живое сечение рассматриваемого элемента газового тракта, м2.

|

|

|

|

Таблица 13 |

Проходное сечение |

|

Рабочее вещество |

|

|

|

R-717 |

R-22, R-13 |

|

R134 и др. |

Всасывающий патрубок |

20-25 |

15-20 |

|

12-17 |

Окна в цилиндрах |

15-20 |

10-15 |

|

10-15 |

Всасывающий клапан: |

|

|

|

|

седло и розетка |

25-30 |

20-25 |

|

17-22 |

щель |

40-60 |

30-40 |

|

25-35 |

Нагнетательный клапан: |

|

|

|

|

седло и розетка |

30-35 |

25-30 |

|

22-27 |

щель |

40-60 |

30-40 |

|

25-35 |

Нагнетательный патрубок |

25-30 |

20-25 |

|

17-22 |

Последовательность расчета любого элемента газового тракта одинаковая.

Этап 1. По выбранному значению (таблица 13) в рассматриваемом сечении определяют площадь живого сечения f i . Живые сечения окон в гильзах, седел и розеток клапанов вы-

полняют в виде набора сверленых отверстий либо фрезерованных сложной формы. Форма отверстий выбирается индивидуально, исходя из условий технологичности конструкций.

Этап 2. Пользуясь справочным материалом для современных компрессоров (или прототипом) проводят конструкторскую разработку геометрии рассматриваемого сечения (определяют количество отверстий и их геометрическую форму и размеры).

42 |

Методические указания к курсовому проекту |

5.1. Патрубки компрессора

Данные для расчета

V |

h |

теоретический объем, описываемый поршнями компрессора, м3/с |

|

|

коэффициент подачи компрессора;

v |

1 |

удельный объем пара в точке 1 |

(всасывание), кг/м3; |

|

|

|

|

v |

2 |

удельный объем пара в точке 2 |

(нагнетание), кг/м3. |

|

|

|

Расчет патрубков компрессора сводится к определению внутренних диаметров:

|

всасывающего патрубка |

d вс |

|

|

4Vh λ |

|

, м; |

||||||

π ωвс |

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|||

|

нагнетательного патрубка |

d |

|

|

|

4Vh λ |

|

v2 |

|

,м. |

|||

наг |

|

|

|

||||||||||

|

|

|

|

|

|

π ωнаг v1 |

|||||||

|

|

|

|

|

|

|

|||||||

Расчетные значения d вс и dнаг |

корректируют в соответствии с отраслевыми стандартами на |

||||||||||||

трубопроводы (Приложение 5). |

|

|

|

|

|

|

|

|

|

|

|

|

|

5.2. Окна в гильзе

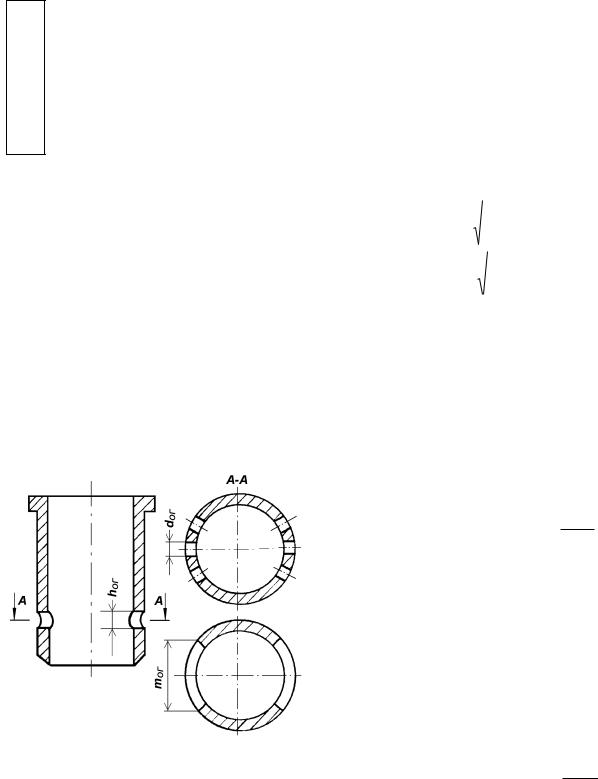

5.2.1.Окна в гильзе прямоточного компрессора

а) |

б) |

в)

Рис.39. Окна в гильзе прямоточного компрессора: а) разрез вдоль оси симметрии; б, в) сечения А-А

Суммарная площадь проходного сечения окон прямоточного компрессора (рис.39) определяется как

f ог Vh λ , м2

ωог

Выбираем количество и форму отверстий:

при сверленных отверстиях (рис.39б)

hог dог ,

тогда количество отверстий

n |

|

|

4 f ог |

. |

отв |

|

|||

|

|

π d 2 |

||

|

|

|

||

|

|

|

ог |

|

при фрезерованных отверстиях (рис.3в) необходимо задаться количеством отверстий n, тогда ширина отверстий будет равна

mог f ог .

n' hог

В современных компрессорах n =2.

Проектирование поршневого компрессора холодильных машин и тепловых насосов |

43 |

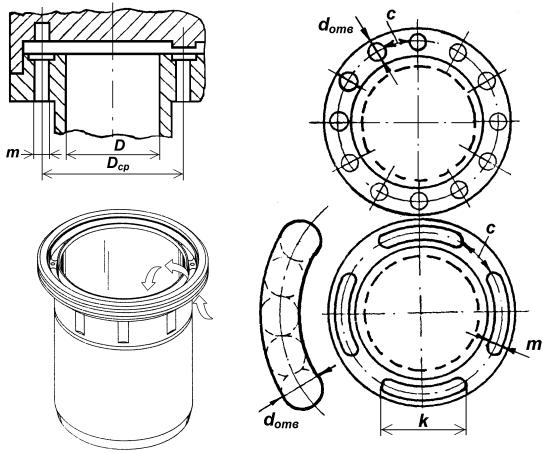

5.2.2.Окна в гильзе непрямоточного компрессора

Суммарная площадь живого сечения в гильзе непрямоточного компрессора с периферийным всасывающим клапаном (рис.40) определяется как

f о.г Vh λ , м2.

ωо.г

При конструировании необходимо задаться шириной канала m, тогда средний диаметр пояса отверстий составит

|

Dср D 2δг m , м. |

При сверленных отверстиях (рис.40б) |

m d отв , |

|

n |

f ог 4 |

|

тогда количество отверстий |

|

. |

|

π d 2 |

|||

|

|

ог |

|

При форме канала в виде фрезерованных отверстий с размером k и m (рис.40в) проходное сечение канала равно

|

f ог n k m , |

где |

|

n – количество каналов; k – можно представить как |

k dотв b ; |

|

|

n |

f о.г 4 |

1 |

|

|

|

|||||

b – количество вписанных отверстий (рис.40в), тогда |

|

|

|

|

|

. |

|

|

||||

π d 2 |

|

|

b |

|

|

|||||||

|

|

|

|

|

о.г |

|

|

|

|

|

|

|

|

Расстояние между отверстиями и каналами определяется конструктивно или аналитиче- |

|||||||||||

ски: |

|

|

|

|

|

|

|

|

|

|

|

|

|

для сверленных отверстий (рис.40б) |

c |

π Dср |

n d отв |

, м; |

|||||||

|

|

n |

||||||||||

|

|

|

|

|

|

|

|

|

||||

|

для фрезерованных отверстий (рис.40в) |

c |

π Dср |

n b dотв |

, м |

|||||||

|

|

|||||||||||

|

|

|

|

|

|

|

|

n |

|

|

||

44 |

Методические указания к курсовому проекту |

а) |

б) |

в)

г)

Рис.40. Окна в гильзе непрямоточного компрессора:

а) разрез вдоль оси симметрии; б, в) сечения А-А; г) общий вид

5.3. Клапаны

По назначению клапаны делятся на всасывающие и нагнетательные. По принципу действия клапаны являются самодействующими, т.е. открытие и закрытие происходит под действием разности давлений (депрессии), сил инерции и упругих сил рабочих деталей самого клапана.

Клапанные группы располагаются:

в непрямоточных компрессорах – в верхней крышке цилиндра;

в прямоточных: нагнетательные – в верхней крышке цилиндра, всасывающие – в верхней части поршня.

По конструкции клапаны современных компрессоров являются пластинчатыми, т.е. запорным органом клапана является пластина. Клапаны разобщают (соединяют) полость цилиндра с соответствующей полостью компрессора. Название клапана и его конструктивные особенности определяются формой рабочей пластины.

Проектирование поршневого компрессора холодильных машин и тепловых насосов |

45 |

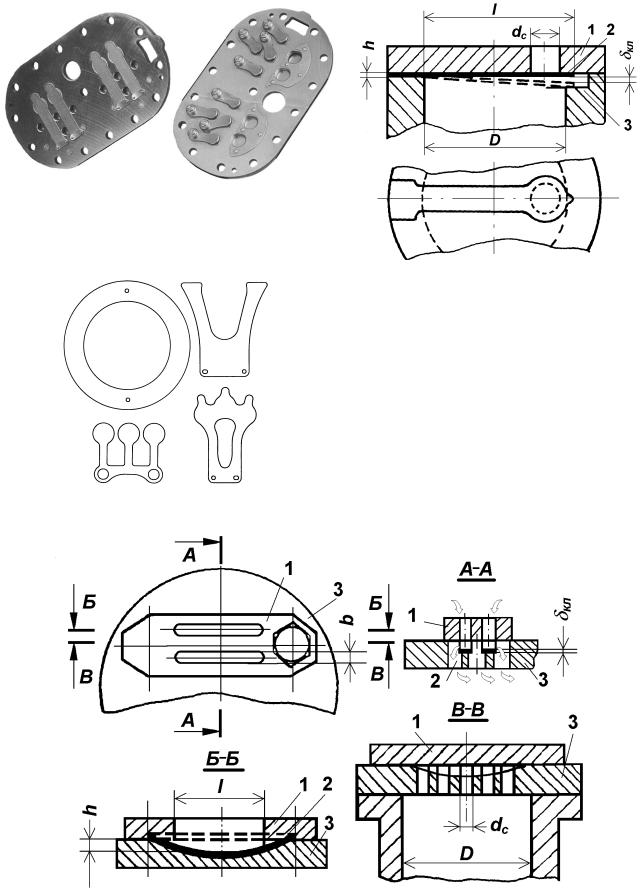

(всасывающие) (нагнетательные)

а)

в)

б)

Рис.41. Язычковый клапан:

а) современного среднего компрессора (например, фирмы «BITZER»);

б) к расчету клапана; в) конфигурации пластины язычкового клапана

Рис.42. Полосовой клапан:

1 – седло; 2 – пластина; 3 – розетка (и ограничитель подъема)

46 |

Методические указания к курсовому проекту |

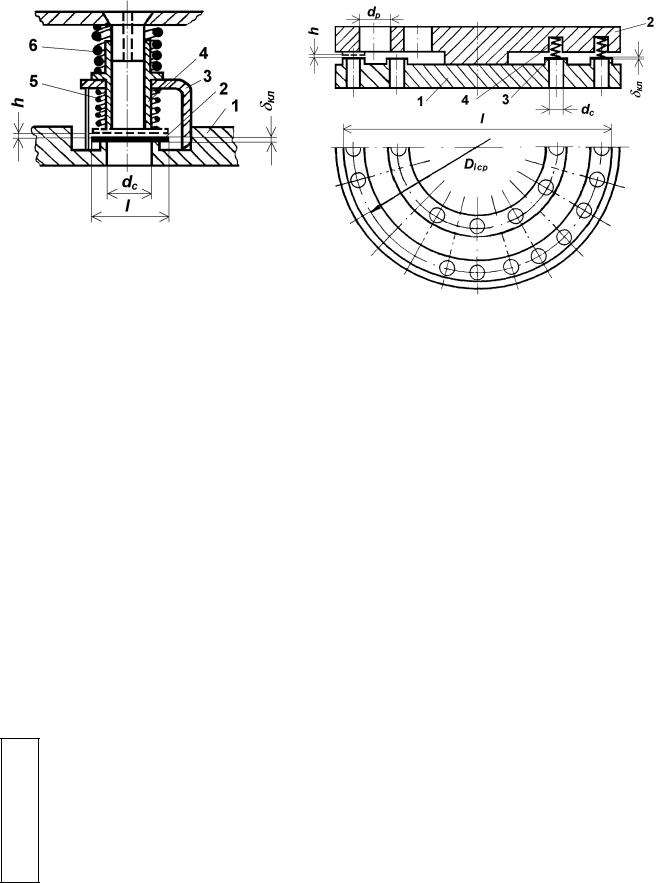

Рис.43. Пятачковый клапан: |

|

1 – седло; 2 – пластина; |

|

3 – ограничитель подъема; 4 – розетка; |

|

5 – рабочая пружина клапана; |

Рис.44. Кольцевой клапан: |

6 – буферная пружина (для защиты от |

1 – седло; 2 – розетка (и ограничитель подъема); |

гидравлического удара) |

3 – пластина; 4 – рабочая пружина клапана |

В современных компрессорах наибольшее распространение получили следующие конструкции клапанов:

язычковые (лепестковые) – рис.41.

Рабочая пластина имеет форму язычка. Такие конструкции применяются в малых и средних компрессорах в качестве всасывающих и нагнетательных.

полосовые (ленточные) – рис.42.

Рабочая пластина имеет форму ленты. Применяются в компрессорах любой производи-

тельности в качестве всасывающих и нагнетательных.

пятачковые – рис.43.

Рабочая пластина выполнена в форме пятака. Применяются в машинах малой и средней производительности в качестве нагнетательных.

кольцевые – рис.44.

Рабочая пластина представляет плоское кольцо. Применяется в машинах средней и

большой производительности в качестве всасывающих и нагнетательных. По количеству колец такие клапаны делятся на одно и многокольцевые.

Данные для расчета

dc, dp диаметр отверстий седла и розетки, соответственно, м;

толщина пластины клапана, мм;

z количество рабочих пластин клапана;

nc, np количество отверстий седла и розетки, соответственно; h высота подъема (прогиба) пластины клапана (рис.7.7), м; l длина пластины клапана, м;

D |

|

Dнар |

Dвн |

– средний диаметр кольцевой пластины клапана, м. |

|

|

|||

i cp |

|

|

2 |

|

|

|

|

|

При конструировании клапана необходимо обеспечить размеры проходных сечений отверстий и щелей клапана, способствующих уменьшению «мертвого пространства» и снижению потерь, связанных с дросселированием рабочего вещества в клапанах.

Проектирование поршневого компрессора холодильных машин и тепловых насосов |

47 |

Исходя из выбранной конструкции клапанов, используя схему клапана (рис.41-44) и характеристики рабочих пластин, определяют проходные сечения в элементах клапанов (таблица

14).

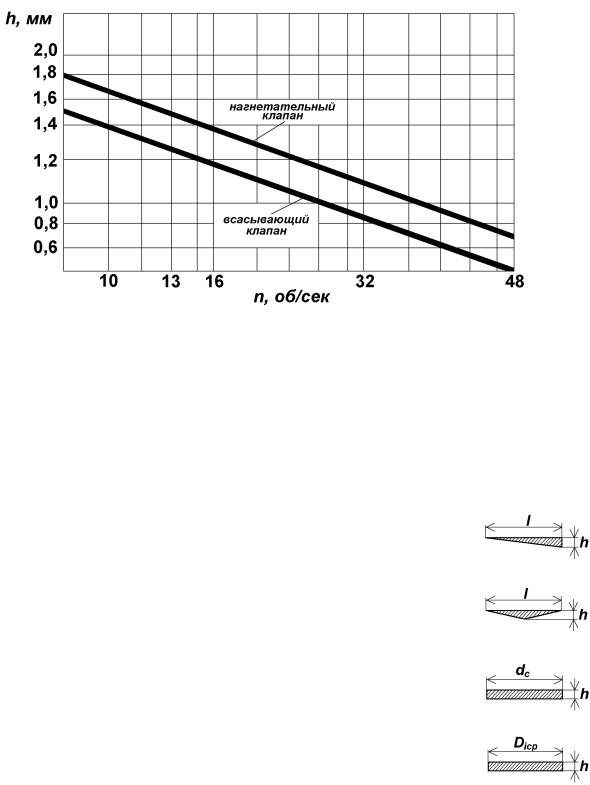

Высоту подъема клапана h (c точностью до 0,01 мм) в зависимости от частоты вращения вала n определяют по рис.45.

Рис.45. К определению высоты подъема клапанов

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 14 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Конструкция |

Материал |

Толщина |

|

|

|

|

|

|

Аналитические зависимости |

|||||

клапана |

изготов- |

пластины |

|

|

для расчета проходного сечения отверстий |

|||||||||

|

ления |

клапана, |

|

седло |

|

розетка |

щель |

форма щели |

||||||

|

клапана |

мм |

|

|

|

|

|

|

|

|

|

|

|

|

Язычковый |

Холодно- |

|

|

|

π d |

с2 |

|

|

|

|

|

l h |

|

|

(рис.41) |

тянутая |

0,1-0,25 |

4 |

|

|

|

- |

|

|

|

||||

|

сталь |

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Полосовой |

70С2ХА, |

0,1-0,2 |

|

|

|

|

|

|

|

|

|

|

|

|

для малых |

2 |

|

|

|

|

|

|

|

|

|

||||

(рис.42) |

У10А |

0,4-0,8 |

|

π dC |

|

nc |

|

l b z |

|

l h z |

|

|||

4 |

|

|

|

|||||||||||

|

|

для круп- |

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ных |

|

|

|

|

|

|

|

|

|

|

|

|

Пятачковый |

сталь |

|

2 |

|

|

|

- |

|

|

|

|

|||

(рис.43) |

хроми- |

0,5-0,8 |

|

π d c |

|

nc |

|

|

|

|

π dо h |

|

||

4 |

|

|

|

|

|

|

||||||||

|

стая |

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Кольцевой |

30ХГСА, |

|

2 |

|

|

|

2 |

|

|

n |

|

|||

(рис.44) |

ЗХ13 |

1-2 |

|

π d c |

|

nc |

|

π d р |

n |

|

π Di cp h |

|

||

4 |

|

р |

|

|||||||||||

|

4 |

|

||||||||||||

|

|

|

|

|

|

|

|

i 1 |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

48 |

Методические указания к курсовому проекту |

6. РАСЧЕТ УЗЛОВ И ДЕТАЛЕЙ НА ПРОЧНОСТЬ

При проектировании компрессора в центре внимания конструктора должны находиться экономические факторы: долговечность и эксплуатационная надежность.

Основные факторы, лимитирующие надежность компрессора:

поломки деталей;

износ трущихся поверхностей;

повреждение поверхностей в результате действия контактных напряжений, наклепа и коррозии;

пластические деформации деталей при повышенных температурах.

Достижение необходимой прочности в большинстве случаев не является непреодоли-

мым препятствием. При существующем в настоящее время ассортименте конструкционных материалов и обрабатывающих технологий в сочетании с высоким уровнем развития науки о прочности возможно создание деталей и узлов компрессора с практически неограниченной долговечностью.

Основные виды износа в компрессоре:

механический (при трении скольжения, трении качения и контактный);

коррозионный;

тепловой.

Главный способ повышения износостойкости при механическом износе – увеличение

твердости трущихся пар, уменьшение давления на поверхности трения, повышение качества поверхности и правильная смазка.

Для ликвидации коррозии, вызываемой воздействием рабочего вещества, следует применять коррозионно-стойкие материалы или покрытия.

Тепловой износ деталей можно уменьшить за счет правильного охлаждения детали и обеспечения в парах трения жидкостной системы смазки, путем подачи масла под давлением ко всем подвижным соединениям.

Надежность компрессора, в первую очередь, определяется прочностью и жесткостью его деталей. Рациональными способами повышения прочности без увеличения массы деталей являются:

применение выгодных профилей и форм;

максимальное использование прочности материала;

равномерная нагрузка на элементы конструкции; Способы повышения жесткости:

правильный выбор схемы нагружения;

рациональная расстановка коренных подшипников и опор;

использование жестких конструкционных форм.

6.1. Теоретические основы расчета

Расчет узлов и деталей компрессора на прочность носит поверочный характер. Определяются величины напряжений, удельных давлений и запасы прочности в элементах проектируемого компрессора и производятся сравнения с допустимыми значениями.

Условия прочности в этом случае представляются в виде

σ раб σ , q раб q , n раб n .

гдераб и [ ] –рабочее и допустимое напряжение в расчетном сечении соответственно, Па;

qраб и [q] – рабочее и допустимое удельное давление соответственно, Па;

Проектирование поршневого компрессора холодильных машин и тепловых насосов |

49 |

nраб и [n] – рабочий и рекомендуемый запас прочности соответственно.

Расчет компрессора на прочность ведут по заранее заданным расчетным режимам, достаточно тяжелым, чтобы обеспечить нормальную работу компрессора для любого потребителя.

Для расчета различных узлов и деталей поршневых компрессоров применяются три вида расчетных режимов.

Первый расчетный режим, при котором наблюдается наибольшее усилие на поршень, применяется для расчета на прочность механизма движения и других деталей. Наибольшее усилие на поршень и механизм движения наблюдается вблизи верхней мертвой точки при давлении нагнетания в цилиндре.

В компрессорах любого типа расчетное давление принимается равным (рК–рО), МПа, а расчетное усилие Р=Fп(рК–рО), Н.

Для проектируемого компрессора в заданном температурном режиме tO, tK, значение (рК–рО) определяют из теплового расчета.

Второй расчетный режим – это режим максимальной мощности (Ne=max). По нему подбирают электродвигатель компрессора.

По третьему расчетному режиму рассчитывают литые детали. Такие детали при изготовлении, но до окончания механической обработки, испытывают пробным гидравлическим давлением на прочность. Расчетные давления для различных рабочих веществ стандартизированы (таблица 22). При использовании новых рабочих веществ (не предусмотренных стандартизацией) значения пробных гидравлических давлений ргидр должны в 1,5 раза превышать соответствующие рабочие.

|

|

|

Таблица 15 |

Рабочее вещество, |

|

ргидр, МПа |

|

тип компрессора |

|

|

|

сторона |

|

сторона |

|

|

|

||

|

высокого давления |

низкого давления |

|

R717, R22; |

|

|

|

R13 (нижний каскад); |

|

|

|

R142 (при tK>60 C); |

2,4 |

|

1,6 |

верхняя ступень двухступенчатых холодильных |

|

|

|

машин (любые рабочие вещества) |

|

|

|

нижняя ступень двухступенчатых холодильных |

|

|

|

машин (любые рабочие вещества); |

1,6 |

|

1,2 |

R142 (при tK<60 C) |

|

|

|

R717, R22, R134 |

|

|

|

(как специальные и поджимающие) |

1,6 |

|

1,2 |

R134 (одноступенчатые) |

1,6 |

|

1,2 |

Кожухи герметичных компрессоров |

1,6 |

|

1,9 |

Тропическое исполнение |

3,0 |

|

2,4 |

6.2. Расчет на прочность неподвижных деталей

Литые корпусные детали испытывают на прочность пробным гидравлическим давлением (таблица 15). Расчет на прочность гильз, блоккартеров, крышек цилиндров и т.д. производят, исходя из величины пробных гидравлических давлений, характерных для соответствующих полостей компрессора.

50 |

Методические указания к курсовому проекту |

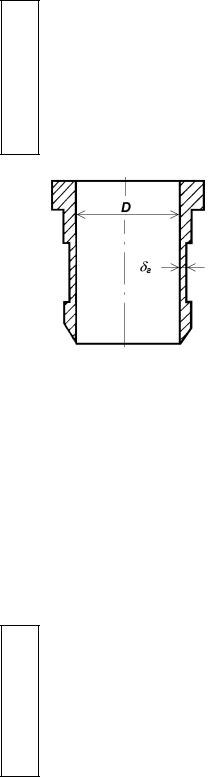

6.2.1. Гильза цилиндра

Гильзу рассматривают как тонкостенный сосуд (рис.8.1), испытываемый пробным гидравлическим давлением ргидр для стороны высокого давления.

Данные для расчета

D |

диаметр цилиндра, м; |

δг |

толщина стенки гильзы, м; |

σ |

p =60 МПа - для чугуна допустимое напряжение растяжения. |

Средний диаметр гильзы

Dср D δг , м.

Напряжение растяжения

σ |

|

|

ргидр Dср |

σ . |

P |

|

|||

|

|

2 δг |

P |

|

|

|

|

|

Рис. 46. Гильза компрессора

6.2.2. Блоккартер

По чертежам блоккартера определяют толщину стенок в различных полостях. Расчет нагнетательной полости проводят по пробным гидравлическим давлениям для нагнетательной полости (сторона высокого давления), для всех остальных полостей – по гидравлическим давлениям для стороны низкого давления. Картер рассчитывают по наиболее опасному сечению, проходящему через боковые и торцевые окна (сечение А-А). При расчете напряжения растяжения в указанном сечении условно принимают, что крышки никаких усилий на себя не воспринимают. По чертежу следует определить в нагнетательной полости наиболее опасное сечение. В качестве примера на рис.48 опасным сечением следует считать сечение Б-Б.

Данные для расчета

f1 |

площадь действия давления ргидр. |

|

|

|

Определяется как сумма проекций поверхностей внутренней полости картера |

||

|

на плоскость сечения (рис.47 - обозначены 1, 2, 3, 4); |

|

|

f2 |

площадь тела картера в расчетном сечении (рис.8.2 - заштрихованные площадки); |

||

f3 |

площадь действия давления ргидр (рис.48) |

f 3 |

l 2 δ b ; |

f4 |

площадь расчетного сечения (рис.48) |

f 4 |

2 l b δ . |

σ p =60 МПа - для чугуна допустимое напряжение растяжения. |

|

|

|

|

|

|

|

р н.д. |

f |

|

|

|

Сторона низкого давления. Напряжение в сечении А-А равно |

σ |

|

|

гидр |

|

1 |

|

, МПа. |

p |

f 2 |

|

|

|||||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

р в.д |

f |

|

|

|

Сторона высокого давления. Напряжение в сечении Б-Б равно |

σ |

|

|

гидр |

|

3 |

|

, МПа. |

р |

f 4 |

|

|

|

||||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|