проектирование поршневого км

.pdf

|

Проектирование поршневого компрессора холодильных машин и тепловых насосов |

11 |

|||

11.5. Действительная степень термодинамического совершенства |

ηдейств |

СОРдейств |

. |

|

|

|

|

||||

|

|

СТС |

СОРКарно |

|

|

|

|

|

|

||

2.2. Регенеративная холодильная машина (тепловой насос)

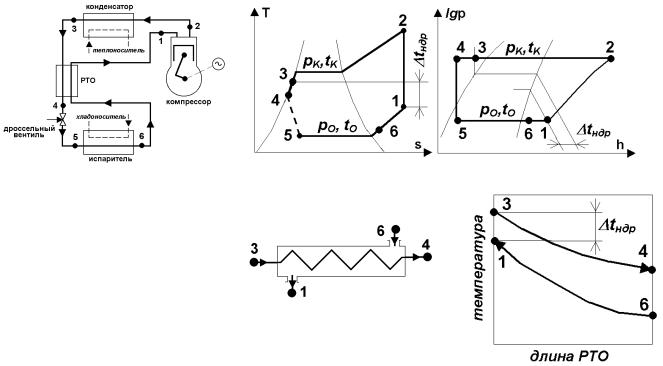

По регенеративному циклу работают только холодильных машины (тепловые насосы), использующие рабочие вещества HFC- и HCFC-типа. Схема машины (четыре основных элемента и регенеративный теплообменник) приведена на рис.3а. На цикл холодильной машины наличие регенеративного теплообменника оказывает существенное влияние, другие вспомогательные элементы (линейный ресивер, фильтр-осушитель) влияния не оказывают, поэтому их изображение обязательным не является. Цикл машины в диаграммах «T–S» и «lgp– h» представлен на рис.3б,в.

а)

Рис.3. Регенеративная холодильная машина (тепловой насос):

а) схема машины;

б) цикл в диаграмме «T–s»; в) цикл в диаграмме «lgp–h»; г) схема потоков в РТО;

д) распределение температур по длине РТО

б) |

в) |

г)

д)

По таблицам насыщения рабочего вещества или по диаграмме определяют давления

tо pо, tк pк, точки 3 и 6 определяют как t3=tК– t и t6=tО+ tвс. Процессы 6-1 и 3-4 – регенерация тепла.

Температуру в точке 1 (выход пара из РТО) возможно определить двумя способами:

по температуре недорекуперации на теплом конце РТО (рис.3,д)

t1 t3 tндр ( tндр – задается самостоятельно и обычно составляет 5…20 );

по заданной величине РТО (способ наиболее распространенный, особенно при

необходимости проводить вариантные расчеты) |

η |

t1 |

t6 |

. Характерные значения |

|||

|

|

||||||

|

|

РТО |

t3 |

t6 |

|||

|

|

|

|||||

представлены в Таблице 5. |

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 5 |

||

|

Тип машины |

|

|

|

|

РТО |

|

|

низкотемпературная |

|

|

|

|

0,5…0,65 |

|

|

среднетемпературная |

|

|

|

|

0,65 … 0,8 |

|

|

высокотемпературная (кондиционирование воздуха), |

|

|

||||

|

тепловые насосы) |

|

|

|

|

0,8 … 0,9 |

|

12 |

Методические указания к курсовому проекту |

|

|||||||

|

Точка 4 определяется из теплового баланса РТО |

h3 – h4 = h1 – h6. |

|||||||

|

Тепловой расчет регенеративной холодильной машины (теплового насоса) производится |

||||||||

по методике, изложенной в п. 2.1. |

|

|

|

|

|

|

|

|

|

|

Особенность проведения расчета |

|

|

|

|

|

|

|

|

1.1. Удельная массовая холодопроизводительность |

qo h6 |

h5 , кДж/кг |

|||||||

4. Коэффициент подачи компрессора |

λ λ |

с |

|

λ |

|||||

|

|

|

|

|

|

w |

|||

где для всех веществ HFC- и HCFC-типа; |

λ |

|

|

|

T0 θ |

||||

|

|

|

|

|

|

||||

|

|

w |

|

αTK βθ |

|||||

|

|

|

|

||||||

здесь

- общий перегрев рабочего вещества на всасывании, =t1-tO.; = 1,12; =0,5 – коэффициенты для всех веществ HFC- и HCFC-типа.

2.3. Регенеративная машина с бессальниковым (герметичным) компрессором

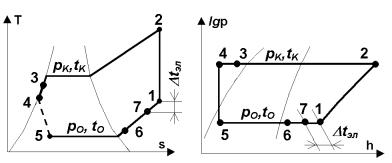

Единственным отличием схемы холодильной машины с бессальниковым компрессором и РТО от схемы с РТО, рассмотренной в п.2.2, является замена типа компрессора, что влияет на цикл (рис.4). Таким образом в цикле появляется процесс 7-1 – подогрев рабочего вещества в обмотке электродвигателя.

а) б) в) Рис.5.4. Регенеративная машина с бессальниковым (герметичным) компрессором:

а) б) в) Рис.5.4. Регенеративная машина с бессальниковым (герметичным) компрессором:

а) схема; б) цикл в диаграмме «T–s»; в) цикл в диаграмме «lgp–h»

Порядок определения точек цикла 3, 4, 5, 6 тот же, что и ранее, однако следует учесть, что точка 7 – выход пара агента из РТО (точка 7) определяется аналогично точке 1 в предыдущем случае (п.2.2).

Наличие электродвигателя в одном кожухе с компрессором вызывает дополнительный перегрев пара после РТО перед непосредственным всасыванием в цилиндр компрессора, что учитывается положением точки 1 как t1 t7 tэл . Рекомендованные значения для выбора

как функции от tО (Таблица 6).

Проектирование поршневого компрессора холодильных машин и тепловых насосов |

13 |

||||

|

|

|

Таблица 6 |

|

|

|

tО |

tэл |

при QО |

|

|

|

|

50...70 |

QО< 1 кВт |

|

|

|

tО< -15 С |

15... 25 |

QО= 1...10 кВт |

|

|

|

|

7...12 |

QО> 10 кВт |

|

|

|

-15 С tО 0 С |

5…7 |

любое |

|

|

|

tО 0 С |

3…5 |

любое |

|

|

|

tО 0 С |

2…3 |

любое |

|

|

При проектировании холодильных машин для режима кондиционирования воздуха и для более высоких температур кипения (tО>10 С), а также тепловых насосов c бессальниковым (герметичным) компрессором от РТО можно отказаться.

Тепловой расчет регенеративной холодильной машины (теплового насоса) производится по методике, изложенной в п. 2.1 и 2.2.

Особенность проведения расчета

1.1. удельная массовая холодопроизводительность |

qo h6 h5 |

h7 h3 , кДж/кг |

||

11.4. Действительный коэффициент преобразования |

COP |

|

Qo |

. |

|

||||

|

действ |

|

N эл |

|

|

|

|

||

Для бессальниковых и герметичных компрессоров следует выбирать только электродвигатели серии АВ (асинхронные встроенные).

2.4.Специальные расчеты

Заданием на курсовой проект может быть предусмотрено выполнение вариантных расчетов с различной целью (например, для определения «режима максимальной мощности», потребляемой электродвигателем). В этом случае один из режимов работы выбирается основным, остальные режимы – дополнительными. Тогда для дополнительных режимов проводятся полные тепловые расчеты компрессора из условий, что компрессор, подобранный по результатам расчета основного режима работы, остается без изменений, т.е. Vh=const, таким образом холодопроизводительность для каждого дополнительного режима будет определяться как

Qо=Vh qv,

где

и qv – определяются для каждого из дополнительных режимов.

Это же выражение для определения Qо используется и в том случае, когда техническим заданием на проектирование компрессора предусмотрена модернизация известной конструкции при сохранении основных размеров, т.е. Vh=const.

14 |

Методические указания к курсовому проекту |

3. КОНСТРУКТИВНЫЙ РАСЧЕТ КОМПРЕССОРА

При выполнении курсового проекта некоторые параметры компрессора являются задан-

ными:

частота вращения вала n, 1/с;

количество цилиндров компрессора z.

3.1. Определение основных размеров и параметров

Значение Vh, полученное в тепловом расчете, необходимо выразить через основные размеры компрессора

Vh π D 2 S n z , м3/с, 4

где

D - диаметр цилиндра, м; S - ход поршня, м; n - частота вращения вала, 1/с; z - количество цилиндров компрессора.

Определение основных размеров и параметров производится в следующем порядке.

Задаемся величиной ψ DS . В Таблице 7. даны значения для современных серийно выпускае-

мых компрессоров.

|

|

Таблица 7. |

|

рабочее вещество |

|

|

|

R717 |

(NH3), R22 |

0,7…0,9 |

|

R12, R142 |

0,5…0,7 |

|

|

R744 |

(CO2) |

1,5…2,0 |

|

Определяем величину Dрасч |

Dрасч |

3 |

|

4Vh |

|

, м. |

|

πψnz |

|

||||

|

|

|

||||

|

|

|

|

|

|

Значение Dрасч необходимо скорректировать по ГОСТ (Приложение 3). В дальнейших расчетах и чертежах необходимо использовать скорректиро-ванное значение величины диаметра цилиндра D.

|

По величине D определяем ход поршня |

S |

4Vh |

, м. |

|

πD 2 nz |

|||

Значение S необходимо округлить до ближайшего четного числа (в миллиметрах!). |

|

|||

|

Проверяем значения: |

|

|

|

|

средней скорости поршня (Таблица 8) |

сm=2Sn, м/c |

|

|

|

параметра ускорения (Таблица 8) |

Кј = Sn2, м/c2 |

|

|

|

параметра удельных сил инерции (Таблица 9) |

Кi S 1,5 n2 , м1,5/с2. |

||

Проектирование поршневого компрессора холодильных машин и тепловых насосов |

15 |

|

|

Таблица 8 |

|

Производительность |

сm , |

Кј , |

|

компрессора |

м/c |

м/c2 |

|

мелкие |

1…3 |

8…25 |

|

малые |

|

16…30 |

|

средние |

3…4 |

20…45 |

|

крупные |

4…6 |

16…35 |

|

|

Таблица 9 |

Характеристика компрессора |

Ki , |

|

м1,5/с2 |

многооборотные |

8…12 |

(крейцкопные и бескрейцкопные) |

|

высокофорсированные |

15…20 |

бескрейцкопные |

|

При разработке новых компрессоров следует ожидать более высоких значений указанных параметров. Допустимыми можно считать значения, превосходящие рекомендованные, для Кј в 2-3 раза и значения Ki в 1,5 –2 раза.

3.2. Предварительное конструирование

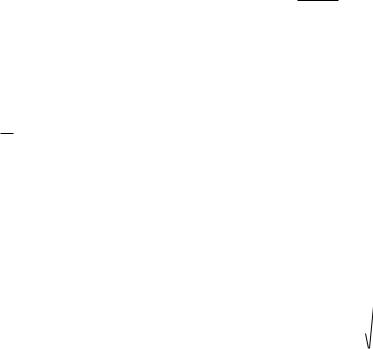

Конструирование компрессора начинают с определения основных размеров шатуннопоршневой группы и коренного вала (рис.5-8).

Все размеры, определяемые при предварительном конструировании, рассчитывают в зависимости от диаметра цилиндра D.

Следует иметь в виду, что все нижеприведенные соотношения являются ориентировочными и отражают эмпирические зависимости в существующих конструкциях. С изменением конструктивных материалов и технологии эти соотношения могут изменяться.

Проектирование необходимо осуществлять при неразрывной связи конструктивной формы и расчета: нельзя производить расчет, не представляя себе конструкцию, и, наоборот, нельзя конструировать без учета расчетных величин. Проектирование следует начинать с разработки одной шатунно-поршневой группы.

К поршневой группе относят: поршень, уплотнительные и маслосъемные кольца, поршневой палец, стопорные кольца (рис.7).

Количество уплотнительных (компрессионных) колец в холодильных компрессорах является функцией частоты вращения вала (таблица 10), размер колец выбираются из таблицы

10.1.

При диаметре поршня D<50 мм кольца обычно не устанавливают, ограничиваясь уплот-

нительными канавками hканавки (0,5…1) hкол.

Поршень снабжается также одним (редко двумя) маслосъемным кольцом, устанавливаемым непосредственно под компрессионными кольцами в непроходных поршнях и у нижней кромки поршня – в проходных. Ширина (высота) поясков между соседними кольцами обычно того же порядка, что и высота кольца.

16 |

Методические указания к курсовому проекту |

Рис.5. Шатунно-поршневая группа |

Рис.6. Шатунно-поршневая группа |

непрямоточного компрессора и фрагмент вала |

прямоточного компрессора |

Рис.7. Поршневая группа:

1 – непрямоточный поршень;

2 – поршневой палец;

3 – стопорные кольца;

4 – канавки под уплотнительные и маслосъемные кольца

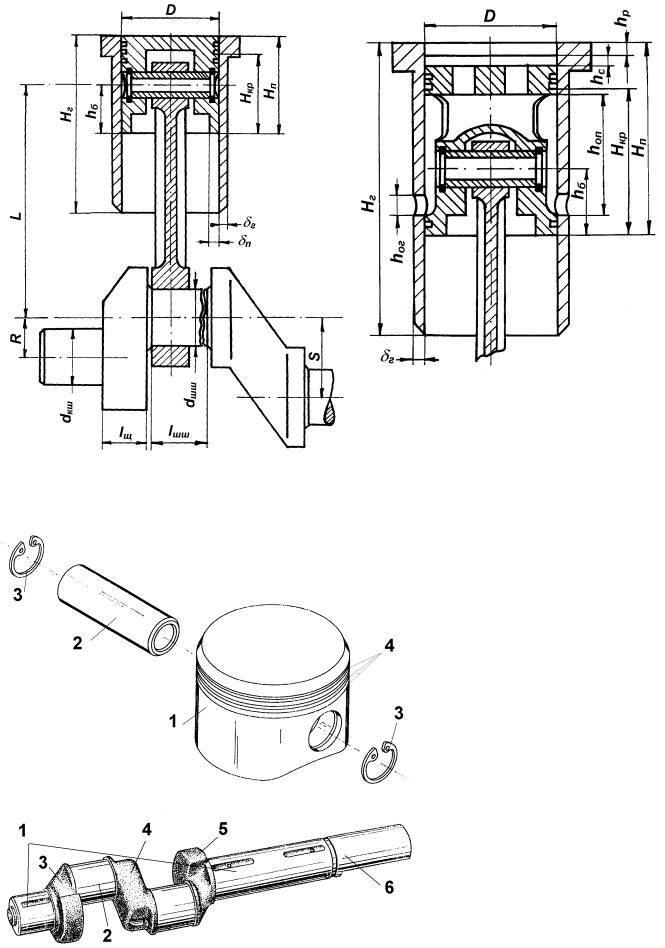

Рис.8. Двухопорный двухколенчатый вал бессальникового компрессора:

1 – коренные шейки; 2 – шатунные шейки; 3 – крайние щеки; 4

– центральная щека; 5 – противовесы; 6 – место для насадки ротора электродвигателя

Проектирование поршневого компрессора холодильных машин и тепловых насосов |

17 |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 10 |

|||

|

|

|

|

|

Число |

|

|

Частота вращения |

|||||

|

|

|

|

|

уплотнительных колец |

|

вала |

|

n, об/сек |

||||

|

|

|

|

|

4 |

|

|

|

|

< 6 |

|

|

|

|

|

|

|

|

3 |

|

|

|

|

6…15 |

|

||

|

|

|

|

|

2 |

|

|

|

|

15…30 |

|

||

Рис.9. Уплотнительное кольцо |

|

|

1 |

|

|

|

|

> 30 |

|

|

|||

|

|

|

|

|

|

|

|

|

Таблица 10.1 |

|

|||

Диаметр |

Радиальная тол- |

Высота кольца h, мм |

|

Замок в |

Тепловой |

|

Вес кольца, |

||||||

цилиндра |

щина t, мм |

|

|

|

|

сводном |

зазор δ, |

|

кг |

|

|||

Уплотни- |

Маслосъѐм- |

|

|

||||||||||

D, мм |

|

|

состоя- |

|

мм |

|

|

|

|

||||

|

тельного |

ного |

|

|

|

|

|

|

|||||

|

|

|

|

нии А, |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

мм |

|

|

|

|

|

|

40 |

1,5 |

2,5 |

|

4 |

|

5,5 |

0,15 – 0,3 |

|

0,003 |

|

|||

50 |

2,0 |

2,5 |

|

4 |

|

6,5 |

0,2 – 0,4 |

|

0,005 |

|

|||

60 |

2,25 |

2,5 |

|

4 |

|

8,5 |

0,2 – 0,4 |

|

0,007 |

|

|||

70 |

2,5 |

2,5 |

|

4 |

|

10,5 |

0,2 – 0,4 |

|

0,010 |

|

|||

80 |

3,0 |

2,5 |

|

4 |

|

10,5 |

0,2 – 0,4 |

|

0,013 |

|

|||

90 |

3,25 |

3,0 |

|

5 |

|

12,5 |

0,3 – 0,5 |

|

0,019 |

|

|||

100 |

3,5 |

3,0 |

|

5 |

|

14,0 |

0,3 – 0,5 |

|

0,023 |

|

|||

125 |

4,5 |

3,5 |

|

5 |

|

16,0 |

0,4 – 0,7 |

|

0,043 |

|

|||

150 |

5,0 |

4,0 |

|

6 |

|

21,0 |

0,4 – 0,7 |

|

0,065 |

|

|||

200 |

7,0 |

5,0 |

|

6 |

|

22,0 |

0,6 – 0,9 |

|

0,153 |

|

|||

250 |

8,0 |

7,0 |

|

8 |

|

33,0 |

0,8 – 1,2 |

|

0,308 |

|

|||

300 |

9,0 |

8,0 |

|

9 |

|

39,0 |

0,9 – 1,3 |

|

0,475 |

|

|||

400 |

11,5 |

9,0 |

|

- |

|

51,0 |

1,2 – 1,6 |

|

0,910 |

|

|||

500 |

14,0 |

9,0 |

|

- |

|

65,0 |

1,5 – 2,0 |

|

1,390 |

|

|||

600 |

17,0 |

10,0 |

|

- |

|

82,0 |

1,8 – 2,3 |

|

2,24 |

|

|||

800 |

22,0 |

12,0 |

|

- |

|

115,0 |

2,3 – 2,8 |

|

4,65 |

|

|||

1000 |

27,0 |

14,0 |

|

- |

|

144,0 |

2,9 – 3,4 |

|

8,35 |

|

|||

1500 |

40,0 |

20,0 |

|

- |

|

198,0 |

4,3 – 5,0 |

|

26,40 |

|

|||

Диаметр поршневого пальца (рис.10)

dпн =(0,2…0,3)D

(бóльшие значения соответствуют аммиачным компрессорам). Полыми пальцы изготавливают при dпн>10…12 мм. Соотношение диаметров при полых

Рис.10. Поршневой палец (полый)

18 |

Методические указания к курсовому проекту |

|||

|

|

d вн |

|

|

|

пальцах |

п |

=0,4…0,5. Дли- |

|

|

d н |

|||

|

|

|

|

|

|

|

п |

|

|

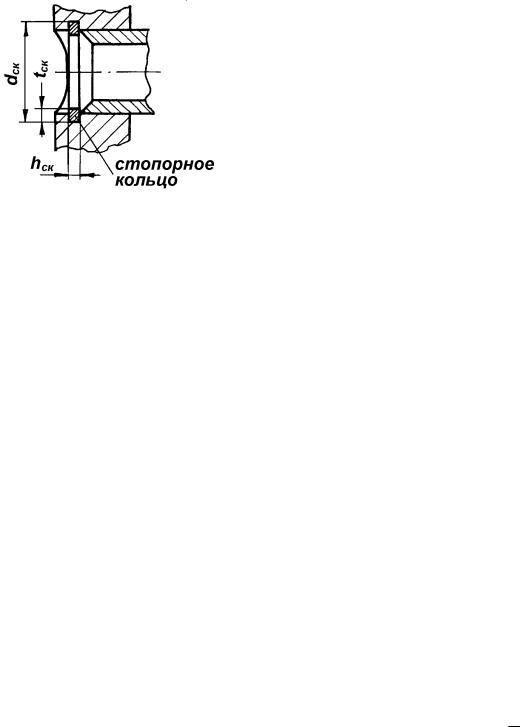

на пальца (lп) выбирается конструктивно (рис.5-7). Диаметр проволоки стопорного кольца (рис.11)

определяется как

tcк =hcк =(0,03…0,05 )dпн

Диаметр канавки стопорного кольца

dcк =(1,035 …1,06) dпн

При dпн <10…12 мм стопорные кольца не устанавливают, а торцы пальцев обрабатывают по сфере.

Рис.11. Стопорное кольцо

Высота непроходного поршня определяется из условия размещения уплотнительных и маслосъемных колец (рис.5) Hп≈D

Высота проходного поршня определяется из условия размещения всасывающего клапана и всасывающего окна (рис.6)

Обычно всасывающее окно состоит из отверстий

Количество отверстий определяется расчетом газового тракта. Высота всасывающего клапана проходного поршня где

hc – высота седла клапана, hc=(0.07…0,1)D; hp – высота розетки, hp=2/3 hc.

колец, а также высоты hoп =S+ hог.

hог=(0,1…0,2)D.

hвс.к=hc+hp

Бобышки в поршне располагают на расстоянии hδ от нижней кромки поршня |

hδ=0,5D. |

|

Толщину стенки гильзы (δг) и стенки поршня (δп) |

|

|

можно принять равными (рис.5, 6) |

δг= δп=(0,05…0,1)D. |

|

Высота гильзы (HГ) прямоточного компрессора должна быть такой, чтобы маслосъемное кольцо в положении поршня «нижняя мертвая точка» не выходило из цилиндра. В непрямоточном компрессоре поршень может выходить из цилиндра («свисать») на 15…20% своей высоты, что определяется конструктивно.

Длина шатуна L выбирается из условия обеспечения максимальной компактности компрессора. В современных поршневых холодильных компрессорах отношение радиуса кривошипа к длине шатуна принято в пределах

λ RL ≈ 0,12…0,22.

При конструировании длину шатуна следует уточнить, исходя из следующих соображе-

ний:

при максимальном угле отклонения оси шатуна от оси цилиндра шатун не должен касаться стенки поршня или гильзы (зазор составляет не менее 2…3 мм);

между противовесом и нижней кромкой поршня в положении «нижняя мертвая точка» должен оставаться зазор не менее 5 мм;

|

Проектирование поршневого компрессора холодильных машин и тепловых насосов |

19 |

|

в многоцилиндровых компрессорах длина шатуна определяется из расположения сосед- |

|

них (в плоскости, перпендикулярной оси вала) цилиндров, нижние кромки которых сближаются

максимально. |

|

|

|

Диаметр шатунной шейки вала (рис.5) |

|

|

для аммиачного компрессора |

dшш =(0,5…0,7)D ; |

|

для других рабочих веществ |

dшш =(0,45…0,65)D. |

(бόльшие значения соответствуют многоцилиндровым компрессорам). |

|

|

|

|

|

|

|

|

||||||

|

|

|

|

Ширина |

верхней |

головки |

шатуна |

|||||||

|

|

|

|

(рис.12) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

aшв ≈0,3D. |

|

||||

|

|

|

|

Ширина нижней головки шатуна (анш) |

||||||||||

|

|

|

|

определяется по допускаемым макси- |

||||||||||

|

|

|

|

мальным давлениям (от максимального |

||||||||||

|

|

|

|

значения газовой силы) |

|

|

|

|

|

|

|

|||

|

|

|

|

|

а |

н |

|

Fn (pк pо ) |

, |

|

|

|||

|

|

|

|

|

ш |

|

|

|||||||

|

|

|

|

|

|

|

|

dшш [q] |

|

|||||

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

где |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

[q] = 3…4 МПа при баббитовых вкла- |

||||||||||

|

|

|

|

дышах и каленой шатунной шейке вала. |

||||||||||

|

|

|

|

В |

многоцилиндровых современ- |

|||||||||

|

|

а) |

|

ных компрессорах из условий техноло- |

||||||||||

|

|

|

гичности конструкции шатуна (рис12) |

|

||||||||||

|

|

|

|

|

||||||||||

Рис.12. Шатун: а) общий |

|

|

|

|

|

авш =ашн, |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|||||

вид; б) разрез; |

|

тогда диаметр шатунной шейки вала |

||||||||||||

1 – верхняя |

головка; |

2 – |

||||||||||||

определяется по максимальным допуска- |

||||||||||||||

стержень; 3 |

– нижняя |

го- |

||||||||||||

емым давлениям |

|

|

|

|

|

|

|

|

||||||

ловка; 4 – крышка нижней |

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

Fп (рк |

ро ) |

|

|||||||

головки; 5 – шатунный |

|

d |

шш |

. |

||||||||||

|

aшн |

[q] |

|

|||||||||||

болт |

|

|

|

б) |

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Диаметр коренных шеек вала (рис.12) выбирают следующим образом: |

|

|

|

|

|

|

|

|

||||||

|

для больших компрессоров |

|

dкш=(0,65…0,7)D, |

|

|

|

|

|||||||

|

для малых и средних компрессоров |

|

dкш=(0,85…1,0)D. |

|

|

|

|

|||||||

Обычно диаметр шатунной шейки вала (dшш) и диаметр коренной шейки вала (dкш) стараются выбирать одинаковыми из условий технологичности.

В компрессорах применяются подшипники скольжения и качения. Подшипникам качения свойственен шум, поэтому в компрессорах домашних холодильников, кондиционеров и т.д. применяют подшипники скольжения.

При использовании коренных подшипников качения величину dкш следует принять кратной 5 мм, при использовании коренных подшипников скольжения dкш принимается из условий наличия инструмента для изготовления (Приложение 3).

Толщина щеки коленчатого вала (рис.5)

Расстояние между осями соседних цилиндров определяется конструктивно в зависимости от толщины стенки гильзы цилиндра, размещения клапанов и т.д.

Для компоновки остальных элементов компрессора (система смазки, сальник и т.д.) следует использовать инженерные и конструкторские разработки прототипа проектируемого компрессора. Эскиз шатунно-поршневой группы необходимо производить одновременно в двух

20 |

Методические указания к курсовому проекту |

проекциях (продольный и поперечный разрезы), что поможет избежать ошибок и связанных с ним переделок.

Итак, в результате предварительного конструирования должны быть определены следующие размеры. Авторы рекомендуют выписать нижеприведенные размеры, что значительно упростит выполнение последующих прочностных расчетов:

D

S

R

Hп

Hкр dнп dвнп

tкол

hкол

hр hc

dшш

dкш авш анш dнвг dвнвг

Xш,Yш

Dнш

lшш_

lп lщ L

lст

Fc-c

диаметр цилиндра ход поршня радиус кривошипа высота поршня

высота крейцкопфной части поршня наружный диаметр поршневого пальца внутренний диаметр поршневого пальца радиальная толщина кольца высота кольца

высота розетки всасывающего клапана высота седла всасывающего клапана диаметр шатунной шейки коренного вала диаметр коренной шейки коренного вала ширина верхней головки шатуна ширина нижней головки шатуна

наружный диаметр верхней головки шатуна внутренний диаметр верхней головки шатуна

габаритные размеры нижней головки шатуна при прямом разъеме шатуна наружный диаметр нижней головки шатуна при косом разъеме шатуна длина шатунной шейки коренного вала длина пальца толщина щеки коленчатого вала длина шатуна длина стержня шатуна

площадь среднего сечения стержня шатуна отношение радиуса кривошипа к длине шатуна