машины для внесения минеральных удобрений

.pdf

81

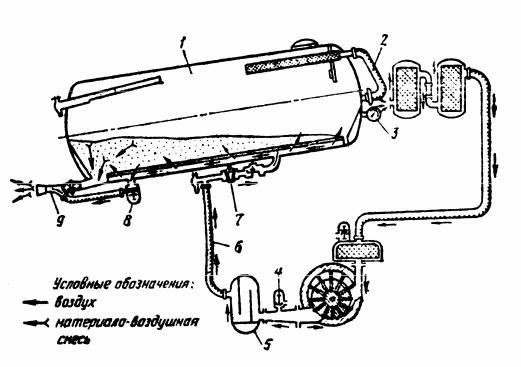

работу. Положение соединительных рукавов 2 и 6 при этом должно соответствовать схеме, приведённой на рис. 34.

Рис. 34. Подготовка машин РУП-8 и АРУП-8 к внесению пылевидных удобрений:

1 – цистерна; 2 и 6 – соединительные рукава; 3 – мановакуумметр; 4 – предохранительный клапан; 5 – влагомаслоотделитель; 7 – пробковый кран; 8 – перепускной клапан; 9 – за- порно-распыливающее устройство.

Закрыв запорно-распыливающее устройство 9, доводят давление в цистерне до 0,12 МПа. Проверяют герметичность всех соединений воздухопроводов, крышки люка цистерны, заглушек. При обнаружении утечки сжатого воздуха подтягивают хомуты, винтовые механизмы люка, заглушки.

При давлении в цистерне 0,07 0,01МПа, контролируемом по мановакуумметру 3, проверяют перепускной клапан 8. Если клапан срабатывает при большем или меньшем давлении, изменяют жёсткость пружины. Регулировку перепускного 8 и предохранительного 4 клапанов, а также проверку мановакуумметра 3 проводят на стенде. Давление срабатывания предохранительного клапана компрессора должно быть 9,13 МПа. Аналогичное давление срабатывания предохранительного клапана установлено также для компрессора машины РУП-14.

Правильно отрегулированные пневматические клапаны обеспечивают создание избыточного давления (0,1 МПа) в пустой цистерне за 4...6 мин и гарантируют внесение пылевидных удобрений в соответствии с агротехническими требованиям. Включают компрессор, сбрасывают давление в цистерне, открыв запорно-распыливающее устройство 9. Отъединяют рукава 6 влагомаслоотделителя 5, закрывают пробковый кран 7 коллектора, открывают заглушку патрубка фильтра первой ступени. Рукавом 2 соединяют фильтр первой ступени с фильтром второй ступени. Закрывают заглушкой тройник

82

фильтра компрессора. Создают вакуум в цистерне 0,05...0,06 МПа, проверяют герметичность фильтра второй ступени и работу компрессора в режиме ваку- ум-насоса. Нормальная работа агрегата обеспечивается при создании в цистерне указанного вакуума за 5...7 мин.

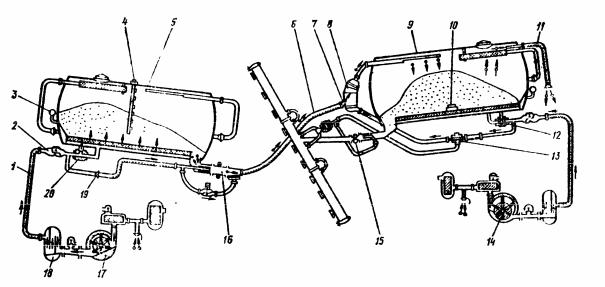

Для опробования работы компрессора машины РУП-14 устанавливают рукоятку крана 12 (рис. 35) в положение «Аэроднища открыты» и открывают запорное устройство 15. Рукоятка крана 13 при этом должна автоматически перейти в положение «Штанговое устройство».

Рис. 35. Подготовка машины РУП-14 к загрузке удобрений:

1 и 11 – рукава; 2 – коллектор; 3 – мановакуумметр; 4 – датчик индикатора уровня; 5 – цистерна машина МТП-13; 6 – разгрузочный рукав; 7 – входной патрубок камнеотделителя; 8 – камнеотделитель; 9 – цистерна машины РУП-14; 10 – сигнализатор наличия материала; 12, 13, 19 и 20 – краны; 14 – компрессор-вакуум-насос машины РУП-14; 15 и 16 – запорные устройства; 17 – компрессор-вакуум-насос машины МТП-13; 18 – влагомасло-

отделитель.

Закрывают штанговое устройство 15 (рукоятка крана 13 при этом автоматически переводится в положение «Камнеотдедитедь»), доводят избыточное давление в цистерне до 1,12 МПа, проверяют герметичность всех соединений пневматических коммуникаций, крышки люка цистерны, заглушек, запорного устройства, камнеотделителя и устраняют утечку сжатого воздуха. Выключают компрессор, сбрасывают давление в цистерне, открыв запорное устройство, и устанавливают дозирующие шайбы штанги в положение «0». Включают компрессор, создают давление в цистерне 0,12 МПа, проверяют герметичность штанг, открыв запорное устройство цистерны. При обнаружении утечки сжатого воздуха уплотняют соединения штанги.

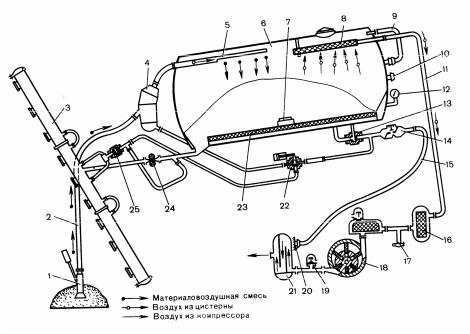

Проверяют компрессор-вакуум-насос и цистерну в режиме разрежения. Для этого выключают компрессор-вакуум-насос 18 (рис. 36), сбрасывают давление в цистерне 6 при помощи крана и закрывают запорное устройство 22. Снимают с патрубка 21 выхода воздуха влагомаслоотдедителя 20 соеди-

83

нительный рукав 13 и закрепляют его на заглушке. Снимают заглушку 19 с патрубка 14 входа воздуха в фильтр 15 второй ступени и закрепляют его на патрубке 16 входа воздуха в компрессор вакуум-насос 18. Подключают к патрубку 14 фильтра 15 рукав 10, соединённый с фильтром 8 в цистерне 6. Устанавливают кран 12 в положение «Аэроднища закрыты» и включают компрес- сор-вакуум-насос 18. Доводят разрежение в цистерне 6 до 0,06 МПа, проверяют герметичность соединений и устраняют подсос воздуха. При нормальной работе компрессора-вакуум-насоса 18 разрежение 0,06 МПа в цистерне создаётся за 5...7 мин.

Рис. 36. Подготовка машины РУП-14 к самозагрузке пылевидных удобрений:

1 – насыпь удобрений; 2 – заборное сопло; 3 – загрузочный рукав; 4 – патрубок входа аэросмеси; 5 – камнеотделитель; 6 – цистерна; 7 – сигнализатор наличия удобрений; 8 – фильтр первой ступени; 9, 17 и 19 – заглушки; 10 и 13 – соединительные рукава; 11 – мановакуумметр; 12 – кран; 14 и 16 – патрубки входа воздуха; 15 – фильтр второй ступени; 18 – компрессор-вакуум-насос; 20 – влагомаслоотделитель; 21 – патрубок выхода воздуха;

22– запорное устройство.

Вмашинах АРУП-8 и РУП-8 предохранительный клапан регулируют на давление в цистерне 0,12 МПа, а перепускной - на 0,08 МПа в магистрали подачи воздуха к распылителю.

Настройка на заданную дозу внесения удобрений. Согласно табл. 10.1 регулируют размер щели распыливающего наконечника.

Для облегчения регулировки и повышения её точности применяют щуп, состоящий из пластин, концы которых имеют по ширине размеры и обозначения, соответствующие определённым дозам внесения удобрений.

84

Таблица 10.1

Примерные дозы внесения пылевидных материалов (скорость машины АРУП-8 и РУП-8 10 км/ч, рабочая ширина захвата 12 м)

Размер щели наконечника, мм |

Доза внесения, т/га, пылевидных материалов |

||||

Основного |

сменного |

цементная |

Известковая |

фосфоритная |

|

пыль |

мука |

мука |

|||

|

|

||||

5 |

- |

0,93 |

0,9 |

1,47 |

|

10 |

- |

1,71 |

1,62 |

2,73 |

|

12 |

- |

2,34 |

2,25 |

3,51 |

|

20 |

- |

2,85 |

2,66 |

4,09 |

|

30 |

- |

3,66 |

3,21 |

4,50 |

|

40 |

- |

4,18 |

3,60 |

4,83 |

|

- |

8 |

- |

- |

0,3 |

|

- |

9 |

- |

- |

0,4 |

|

- |

10 |

- |

- |

0,5 |

|

- |

12 |

- |

- |

0,6 |

|

- |

16 |

- |

- |

0,8 |

|

- |

20 |

- |

- |

1,0 |

|

Машину РУП-14 подготавливают к внесению удобрений в такой последовательности: открывают захваты левой и правой секции штанги и переводят их в рабочее состояние, устанавливают на штангу дозирующие шайбы с соответствующими диаметрами отверстий (табл. 10.2).

Полевые регулировки и возможные неисправности. Определяют фактическую дозу внесения пылевидных удобрений двумя способами. При первом способе по контрольной навеске определяют путь, l, м:

|

104G |

|

l |

н |

, м (5) |

|

||

|

МзВ |

|

где Gн - масса навески, кг; Мз - заданная доза внесения удобрений,

кг/га;

В - ширина захвата, м.

85

Таблица 10.2. Выбор диаметра отверстий дозирующих шайб и рабочей скорости машины

РУП-14

Доза вне- |

Скорость агрегата, км/ч при внесении |

Диаметр отверстий, мм |

|||

сения |

|

|

|

дозирующих шайб |

|

удобрений, |

доломито- |

Известня- |

фосфорит- |

средних |

оптимальных |

кг/га |

вой муки |

ковой муки |

ной муки |

(восемь) |

(шестнадцать) |

10000 |

8,6 |

8,6 |

- |

16,0 |

18,5 |

9500 |

9,5 |

9,5 |

- |

16,0 |

18,5 |

9500 |

- |

9,5 |

- |

14,0 |

16,0 |

9500 |

10,0 |

10,0 |

- |

16,0 |

18,5 |

8500 |

9,5 |

9,6 |

- |

14,0 |

16,0 |

8500 |

- |

10,0 |

- |

16,0 |

18,5 |

8000 |

10,0 |

9,5 |

- |

14,0 |

16,0 |

7500 |

9,5 |

- |

- |

12,0 |

14,0 |

7500 |

- |

10,0 |

- |

14,0 |

16,0 |

7000 |

10,0 |

8,6 |

- |

12,0 |

14,0 |

6500 |

8,6 |

- |

- |

10,0 |

12,5 |

6500 |

10,5 |

9,5 |

- |

12,0 |

14,0 |

6500 |

- |

- |

- |

10,0 |

12,0 |

6000 |

11,5 |

10,0 |

- |

12,0 |

14,0 |

5500 |

9,5 |

8,6 |

- |

10,0 |

12,0 |

5000 |

8,6 |

- |

- |

10,0 |

12,0 |

5000 |

10,0 |

9,5 |

- |

10,0 |

12,0 |

4500 |

10,5 |

10,0 |

- |

10,0 |

12,0 |

4500 |

- |

10,3 |

- |

10,0 |

12,0 |

4000 |

9,5 |

8,6 |

- |

8,5 |

10,0 |

3500 |

7,1 |

- |

- |

8,5 |

10,0 |

3500 |

10,0 |

9,5 |

- |

8,5 |

10,0 |

3000 |

10,5 |

10,0 |

- |

8,5 |

10,0 |

3000 |

- |

11,5 |

- |

8,5 |

10,0 |

2500 |

11,5 |

8,6 |

- |

8,5 |

10,0 |

2000 |

9,5 |

9,5 |

10,0 |

8,5 |

8,5 |

2000 |

- |

10,0 |

- |

8,5 |

10,0 |

1800 |

- |

- |

11,5 |

8,5 |

8,5 |

1600 |

- |

- |

12,4 |

8,5 |

8,5 |

1400 |

- |

- |

13,8 |

8,5 |

8,5 |

1300 |

10,0 |

7,1 |

- |

8,5 |

8,5 |

86

1200 |

- |

- |

10,0 |

7,5 |

8,5 |

1000 |

11,5 |

11,5 |

- |

8,5 |

8,5 |

1000 |

- |

- |

11,5 |

7,5 |

7,5 |

800 |

- |

- |

12,4 |

7,5 |

7,5 |

600 |

- |

- |

13,8 |

7,5 |

7,5 |

Если фактический путь отличается от расчётного, машину дополнительно регулируют.

При втором способе для известного пути (длины гона) l м, определяют массу m кг, контрольной навески:

m=MзВl/10000.

Если на этой длине гона не произошло полного высева, дозу внесения регулируют.

В процессе эксплуатации агрегатов следят за температурой тормозных барабанов, нагрев которых может возникать из-за отсутствия зазора между ними и колодками. Зазор должен составлять 0,6 мм.

По окончании разгрузки цистерны при падении в ней избыточного давления до 0 выключают компрессор-вакуум-насос, закрывают запорнораспыливающее устройство.

Возможные неисправности машин и способы их устранения представлены в таблице 10.3.

Таблица 10.3. Возможные неисправности машин для внесения пылевидных удобре-

ний и способы их устранения

Неисправность или ее |

Причина |

|

Способы устранения |

||

признак |

|

|

|

|

|

Мелиорант не выгружа- |

Засорены |

отверстия |

Очистить |

отверстия |

|

ется из цистерны или вы- |

штангового устройства |

штангового устройства |

|||

гружается медленно |

|

|

|

|

|

|

Утечка воздуха, |

закрыты |

Устранить утечку возду- |

||

|

краны подачи воздуха в |

ха в воздухопроводах, |

|||

|

аэроднище |

цистерны, |

соединениях |

штангового |

|

|

аэраторы |

штангового |

устройства. |

Проверить |

|

|

устройства и выгрузного |

краны подачи воздуха в |

|||

|

патрубка |

|

|

аэраторы |

штангового |

|

|

|

|

устройства и выгрузного |

|

|

|

|

|

патрубка |

|

|

Выход из строя управ- |

Проверить работу управ- |

|||

|

ляющего клапана |

ляющего клапана |

|||

|

Несоответствие |

мелио- |

Проверить |

физико- |

|

|

ранта |

действующим |

механические |

свойства |

|

|

стандартам |

|

|

мелиоранта. |

Мелиорант |

|

|

|

|

должен иметь влажность |

|

|

|

|

|

не более 1,5%, в нем не |

|

87

|

|

|

|

|

|

|

|

|

должно быть |

комков и |

||

|

|

|

|

|

|

|

|

|

других включений |

|||

Мелиорант не полностью |

Замасливание |

и разру- |

Очистить |

аэрирующие |

||||||||

выгружается из цистерны |

шение |

ткани аэроднища |

элементы или устранить |

|||||||||

|

|

|

цистерны или аэраторов |

разрушенную |

|

ткань |

||||||

|

|

|

штангового устройства и |

аэроднища, |

аэраторов |

|||||||

|

|

|

выгрузного патрубка |

|

штангового устройства и |

|||||||

|

|

|

|

|

|

|

|

|

выгрузного патрубка |

|||

|

|

|

Засорение воздухопрово- |

Очистить |

воздухопрово- |

|||||||

|

|

|

дов |

|

|

|

|

|

ды |

|

|

|

Машина не самозагружа- |

Подсос воздуха в соеди- |

Устранить подсос возду- |

||||||||||

ется |

|

|

нениях |

|

|

|

|

ха в соединения |

|

|||

|

|

|

Засорение рукава для са- |

Очистить рукав для са- |

||||||||

|

|

|

мозагрузки |

и всасываю- |

мозагрузки и сопло |

|||||||

|

|

|

щего сопла |

|

|

|

|

|

|

|

||

|

|

|

Засорение фильтров пер- |

Проверить |

и |

|

очистить |

|||||

|

|

|

вой и второй ступени |

фильтры |

|

|

|

|||||

|

|

|

Слабое |

натяжение |

рем- |

Подтянуть ремни клино- |

||||||

|

|

|

ней |

клиноременной |

пе- |

ременной передачи |

||||||

|

|

|

редачи |

|

|

|

|

|

|

|

|

|

|

|

|

Несоответствие |

мелио- |

Проверить |

|

|

физико- |

||||

|

|

|

ранта |

соответствующим |

механические |

|

свойства |

|||||

|

|

|

стандартам |

|

|

|

мелиоранта |

|

|

|||

Снижение |

производи- |

Ослаблены ремни клино- |

Подтянуть ремни клино- |

|||||||||

тельности при разгрузке |

ременной передачи при- |

ременной передачи |

||||||||||

|

|

|

вода компрессора |

|

|

|

|

|

||||

|

|

|

Неправильная |

регули- |

Отрегулировать |

предо- |

||||||

|

|

|

ровка предохранительно- |

хранительный |

|

клапан |

||||||

|

|

|

го клапана |

|

|

|

при давлении 0,13 МПа |

|||||

Компрессорная |

установ- |

Не отрегулирована пода- |

Отрегулировать |

подачу |

||||||||

ка подает |

загрязненный |

ча |

масла |

масленками. |

масла до 4-6 капель в |

|||||||

воздух |

|

|

Неочищен влагомаслоот- |

мин. Продуть, прочис- |

||||||||

|

|

|

делитель |

|

|

|

тить влагомаслоотдели- |

|||||

|

|

|

|

|

|

|

|

|

тель и слить конденсат |

|||

Перегрузка |

и |

самоза- |

Засорена сетка |

камнеот- |

Прочистить сетку камне- |

|||||||

грузка мелиоранта через |

делителя |

|

|

|

отделителя |

|

|

|||||

камнеотделитель |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Замасливание |

или |

раз- |

Очистить |

аэроткань или |

|||||

|

|

|

рушение аэроткани |

|

устранить ее разрушение |

|||||||

|

|

|

Засорение фильтров |

|

Очистить |

фильтры пер- |

||||||

|

|

|

|

|

|

|

|

|

вой ступени |

|

|

|

Неодновременность тор- |

Неодинаковые |

зазоры |

Отрегулировать |

положе- |

||||||||

можения колес |

|

между |

тормозными |

ко- |

ние тормозных колодок |

|||||||

88

лодками и барабанами

11. МАШИНА ДЛЯ ВНЕСЕНИЯ АММИАКА В ПОЧВУ

Машины для внесения аммиака в почву состоят из цистерны для аммиака, оборудованной контрольно-измерительными, предохранительными приборами и технологической арматурой, системы дозирования и распределения аммиака по рабочим органам и специального или серийного сельскохозяйственного орудия с рабочими органами для ввода и заделки аммиака в почву.

По способу соединения машины для внесения аммиака в почву с трактором различают агрегаты навесные, полунавесные и прицепные. Внутри агрегата цистерна для аммиака может занимать различное положение: устанавливаться на тракторе, на отдельном шасси или на раме сельскохозяйственного орудия.

Взависимости от способы агрегатирования машин вместимость цистерн колеблется в широких пределах. Для навесных машин вместимость цистерн составляет 160-350 кг аммиака, для полунавесных -240-750 кг, для при-

цепных - 500-2000 кг.

Внастоящее время промышленность поставляет сельскому хозяйству агрегаты АБА-0,5 и модернизированный агрегат АБА-0,5М.

11.1. УСТРОЙСТВО АГРЕГАТА АБА-0,5

Агрегат АБА-0,5 предназначен для внесения жидкого аммиака при междурядной обработке пропашных культур, а также сплошного внесения одновременно с предпосевной или сплошной культивацией почвы. Агрегатируются с тракторами классами 14 кН. Машина представляет прицепную конструкцию, состоящую из рамы с ходовыми колесами, резервуара для жидкого аммиака, дозатора с распределительной коммуникацией.

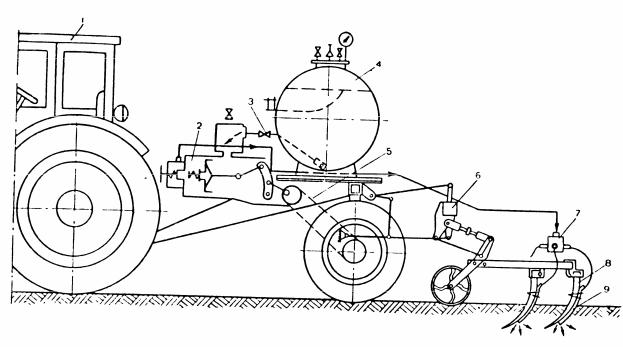

Технологический процесс внесения аммиака в почву осуществляется следующим образом (рис. 37). При движении агрегата по полю поршень на- соса-дозатора получает возвратно-поступательное движение. Аммиак из цистерны 4 через расходный вентиль 3 поступает через теплообменник в насосдозатор 2. Насос выталкивает аммиак через клапан по шлангу в распределитель 7 . Из распределителя аммиак равномерно поступает в трубки 9 рабочих органов и заделывается в почве на глубину до 14 см. Так как насос-дозатор 2 приводится от ходового колеса через цепную передачу 3, то изменение скорости движения не влияет на норму внесения аммиака на гектар.

Резервуар машины для внесения заправляется жидким аммиаком из автозаправщика ЗБА-2,6-130 или же прицепного заправщика ЗБА-2,6-817, ЗБА- 3,2-817 и оснащен необходимой запорной и контрольно-измерительной арматурой.

89

Рама представляет собой сварную конструкцию, состоящую из двух продольных лонжеронов, соединённых квадратным брусом и траверсой, для удобства обслуживания машины к левому лонжерону приварена откидная лесенка.

У прицепного устройства имеется складная опорная стойка, которая позволяет одному трактористу производить сцепку трактора с агрегатом. К квадратному брусу рамы с помощью скоб крепятся кронштейны для установки вала привода дозирующего насоса, а также приварены три пары кронштейна для крепления навесной системы.

Рис. 37. Технологическая схема работы агрегата АБА-0,5:

1 – трактор; 2 – насос-дозатор; 3 – расходный вентиль; 4 – цистерна; 5 – привод насосадозатора; 6 – культиватор КРН-4,2; 7 – распределитель; 8 – рабочий орган; 9 – инъекторная трубка.

Соединение рамы с ходовыми колёсами осуществляются с помощью составных кронштейнов, которые крепятся к брусу рамы с помощью хомутов. Вертикально стоящие кронштейны позволяют увеличить дорожный просвет машины, что необходимо для работы машины на подкормке пропашных культур. Обе части кронштейна колеса имеют фланцы, которые соединяются болтами. Поворот нижней части кронштейна с колесом относительно верхней на 180 позволяет изменять ширину колей от 1440 до 2260 мм. Кронштейны и ступицы ходовых колёс взаимозаменяемы. К ступице правого колеса прикреплена болтами звёздочка для привода насоса дозатора. При движении машины вращение от звёздочки ходового колеса цепной передачей передаётся на звёздочку, которая с помощью шпонки и стопорного винта закреплена на приводном валу. Приводной вал вращается в двух шарикоподшипниках. Кулачковая муфта может передвигаться вдоль оси вала по длинной шпонке и

90

своими кулачками входить в зацепление со звёздочкой, свободно посаженной на валу дозатора, обеспечивая, таким образом, передачу крутящего момента от ходового колеса к насосу.

Для выключения насоса имеется гидроцилиндр одинарного действия, шток которого жестко связан с вилкой разъединения храповой муфты. Давлением масла шток цилиндра выдвигается, сжимая при этом пружину, и разъединяет храповую муфту. При переводе рычага гидрораспределителя в нейтральное положение под действием пружины муфта замыкается. Для постоянного разъединения храповой муфты на время холостых переездов в штоке гидроцилиндра имеется сквозное отверстие, которое служит для стопорения его чекой в разомкнутом положении муфты.

Для обеспечения нормального натяжения приводной цепи служит натяжная звёздочка с кронштейном. При изменении ширины колеи колёс кронштейн натяжной звёздочки также переставляется.

Цистерна сварная, цилиндрической формы, с эллиптическими днищами (табл. 6[6]). На раме агрегата цистерна закрепляется болтами на специальных кронштейнах, позволяющих перемещать её вперёд или назад в зависимости от условий работы.

Смещение цистерны по раме шасси позволяет догружать или разгружать заднюю ось трактора. На обечайке резервуара находятся бачок для воды, расходный жидкостный вентиль и указатель уровня. На крышке люка резервуара расположена следующая арматура: предохранительный клапан, жидкостный заправочный вентиль, манометр с вентилем. Конструктивно они не отличаются от арматуры, описанной для заправщика ЗБА.

11.2. СПОСОБЫ ДОЗИРОВАНИЯ АММИАКА И ДОЗИРУЮЩИЕ УСТРОЙСТВА

Дозирование аммиака осуществляется по давлению, по плотности потока и по объёму.

Дозирование по давлению пара обеспечивается редукционным или дроссельным клапаном. Для дозирования по этому способу составляется таблица, в которой указывается величина давления за дросселем в зависимости от давления паров аммиака в цистерне, скорости движения и рабочей ширины захвата агрегата. Расход аммиака регулируют по величине выходного отверстия жиклера. Устанавливая давление на выходе дроссельного клапана в соответствии с таблицей, можно достичь определённого расхода аммиака. При работе трактористу-оператору необходимо следить за показаниями манометра на дросселе и на цистерне. Давление в дросселе, выбранное по таблице в соответствии с давлением в цистерне, шириной захвата и скоростью движения агрегата, должно поддерживаться в течение всей смены на одном уровне при условии постоянной температуры окружающей среды. При изменении окружающей температуры доза внесения аммиака при установленном