машины для внесения минеральных удобрений

.pdf21

через дозирующее устройство к туконаправителю и рассеивающему диску, попав на вращающийся диск, удобрения под действием центробежной силы сбрасываются с него и равномерно распределяются по поверхности почвы. Регулировка доз внесения удобрений производится за счёт изменения скорости перемещения транспортёра. Установка на необходимую дозу внесения должна производиться перед заездом в поле в соответствии с таблицей, закрепленной на кузове разбрасывателя.

Техническая характеристика

Объем кузова, м3 |

3,2 |

Грузоподъемность, т |

4 |

Рабочая скорость, км/ч |

до 15 |

Ширина рассева, м |

|

с ветрозащитным устройством |

5...6 |

без ветрозащитного устройства |

6...10 |

Доза внесения, кг/га |

100...6000 |

Агрегатируется с трактором класса |

Автомобиль ЗИЛ-ММЗ-555 |

Обслуживающий персонал |

Шофер |

Габариты в рабочем положении, м: |

|

Длина |

6400 |

ширина |

- |

высота |

- |

Масса, кг |

830 (без автомобиля) |

Высокая транспортная скорость машины и сравнительно низкая стоимость обеспечивают эффективность её применения, особенно при значительных расстояниях от склада до полей. Практически целесообразность применения КСА-3 определяется возможностью его работы в поле по условиям проходимости. При работе в тяжёлых полевых условиях авторазбрасыватель может быть оборудован арочными шинами повышенной проходимости, однако при этом он несколько снижает свои положительные качества, как транспортная машина. Основные технические данные машины приведены выше.

5. МАШИНА ДЛЯ ВНЕСЕНИЯ МИНЕРАЛЬНЫХ УДОБРЕНИЙ СТТ-10

Назначение машины

Машина СТТ-10 предназначена для внесения минеральных удобрений и их смесей перед вспашкой, культиваций, а также при подкормке зерновых культур и многолетних трав, возделываемых по интенсивным технологиям.

Машина может быть использована для транспортирования минеральных удобрений, зерна, корнеклубнеплодов и различных сыпучих грузов

22

плотностью не более 1,2 т/м3 с самовыгрузкой на месте от ВОМ трактора. Машина СТТ-10 представляет собою полуприцеп кузовного типа, агре-

гатируемой с тракторами тягового класса 14кН (МТЗ-80/82 или МТЗ100/102). Тракторы должны иметь ВОМ с частотой вращения n=540 – 560 мин-1, гидрокрюк, выводы для подсоединения электрооборудования, пневмотормозную и гидравличеекую системы.

Управление всеми рабочими органами и отдельными механизмами - дистанционное из кабины трактора.

Машина оборудована предохранительной сеткой, исключающей попадание в кузов слипающихся минеральных удобрений и других посторонних предметов, подающим и распределяющим устройством, приборами освещения и сигнализации.

Для повышения долговечности и надёжности работы машины кузов, транспортёр, туконаправитель, роторы и ряд других сборочных единиц и деталей изготовлены из коррозийно-стойких металлов. Широкопрофильные шины низкого давления обеспечивают незначительное удельное давление на почву от 0,14 до 0,16 МПа (1,4-1,6 кг/см2).

Расположение распределяющего механизма (роторов) в передней части машины в зоне видимости тракториста позволяет контролировать ход выполнения технологического процесса.

Внесение минеральных удобрений и их смесей выполняется на полях различной конфигурации со склонами до 6 .

№ |

Техническая характеристика |

Единица |

|

|

|

||

п/п |

Наименование |

измере- |

Значение |

|

|

ния |

|

1Производительность за 1 ч (при рабочей скорости Vм= 12,3 км/ч и дозе внесения М=200400 кг/га)

|

- основного времени |

|

13,08-18,9 |

|

- сменного времени |

|

5,0-8,9 |

|

- эксплуатационного времени |

|

4,93-8,69 |

2 |

Рабочая скорость движения агрегата |

км/ч |

10-15 |

3 |

Транспортная скорость |

км/ч |

|

|

- без груза |

|

15-25 |

|

- с грузом |

|

10-15 |

4 |

Рабочая ширина Вр внесения гранулирован- |

м |

10-15 |

|

ных минеральных удобрений |

|

|

5 |

Масса машины (сухая) |

кг |

2500 3% |

6 |

Габаритные размеры: |

мм |

|

|

- длина |

|

5650 |

|

- ширина |

|

2490 |

|

23 |

|

|

|

- высота |

|

2100 |

7 |

Грузоподъемность при плотности удобрений |

т |

5-6 |

|

1000-1200 кг/м3 |

|

|

8 |

Тип ходовой системы |

|

Балансирная |

|

|

|

тележка |

|

|

|

«Тандем» |

9 |

Ширина колеи |

мм |

1800 |

10 |

Дорожный просвет, ПТР |

мм |

350 |

11 |

Привод рабочих органов |

|

|

|

- транспортера |

|

от ходовых |

|

|

|

колес и ВОМ |

|

|

|

трактора |

|

- роторов |

|

от ВОМ |

|

|

мин-1 |

трактора |

12 |

Частота вращения роторов |

810 |

|

13 |

Мощность, потребная на привод: |

|

|

|

- транспортера |

кВт |

5,95 (8,1) |

|

|

(л.с.) |

|

|

- роторов |

-«- |

3,6 (5,0) |

14 |

Доза внесения удобрений |

кг/га |

100-2000 |

15 |

Неравномерность внесения по рабочей ши- |

% |

15 |

|

рине не боле |

|

|

|

Устойчивость дозы, не более |

% |

8 |

16 |

Шины |

|

Пневматиче- |

|

|

|

ские КФ- |

|

|

|

105А |

17 |

Давление в шинах |

МПа |

0,15-0,18 |

18 |

Тормоза |

(кгс/ |

(1,5-1,8) |

19 |

Распределение массы на шины по опорам: |

см2) |

|

|

|

||

|

- на гидрокрюк |

кг |

1100 |

|

- на ось задних колес |

|

1500 |

20 |

Обслуживающий персонал |

|

Тракторист- |

|

|

|

машинист |

21 |

Средняя наработка на отказ за сезон, мото- |

|

50 |

|

час |

|

|

22 |

Срок амортизации |

лет |

5 |

Устройство и работа машины

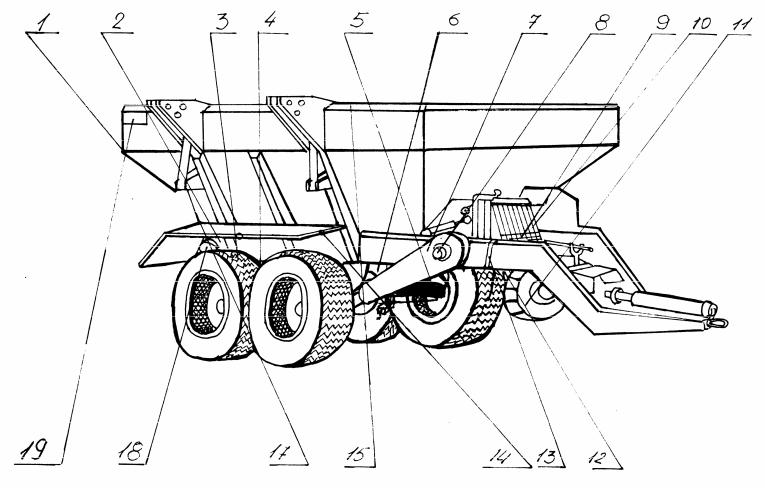

Машина СТТ-10 (рис. 11) представляет собой полуприцеп кузовного типа грузоподъемностью 5-6 т и состоит из следующих сборочных единиц, узлов и механизмов: кузова 1, рамы 2, системы ходовой 3, пневматического

24

привода тормозов 4, тормоза стояночного 5, привода транспортёра первичного 6, вала промежуточного 7, вала ведущего транспортёра 8, транспортёра 9, устройства дозирующего 10, устройства распределяющего 11, туконаправителя 12, гидросистемы 13, электрооборудования 14, сетки предохранительной 15, лестницы 16, заслонки выгрузной 17, привода вторичного18, тента 19.

Рабочий процесс машины заключается в следующем: для обеспечения высева заданной дозы минеральных удобрений по таблице определяется величина открытия дозирующей щели, по шкале устанавливаются на необходимое деление подвижные упоры дозирующего устройства (10). Тракторист включает ВОМ трактора и рычаг гидроуправления дозирующей заслонки. При этом автоматически устанавливается заданная норма высева и включается муфта ходового колеса привода транспортёра (9). Транспортёр подаёт удобрения на туконаправитель (12), четыре канала которого направляют их на наружные и внутренние лопатки роторов распределяющего устройства (11). Рабочие органы (роторы) совершают направленный бросок снизу вверх в четыре рабочие зоны, взаимно перекрещивающиеся друг с другом (рис. 15). По окончании технологического процесса тракторист выключает гидромуфту управления транспортёром и автоматически закрепляет заслонку дозирующего устройства.

При использовании машины для транспортировки минеральных удобрений и других сыпучих материалов в режиме самовыгрузки машина переоборудуется и находящийся в кузове груз транспортёром подаётся через выгрузную заслонку (17) к месту выгрузки. Привод рабочих органов осуществляется от ВОМ трактора так, как показано на кинематической схеме рис. 12.

Транспортёр приводится в движение от левого переднего колеса машины через телескопический внутриузловой карданный вал, две ступени цепных передач. Такое конструктивное исполнение привода транспортёра позволяет получать дозы внесения удобрений, не зависящие от скорости движения агрегата.

При самовыгрузке сыпучих материалов транспортёр приводится в движение от ВОМ трактора через валы трансмиссии, редуктор и цепней контур.

Кузов машины заполняется удобрениями или сыпучими материалами с помощью погрузных средств. По мере накопления на предохранительной сетке слежавшихся комьев удобрений и посторонних предметов тракторист должен периодически поднимать сетку о помощью гидросистемы и очищать её. При использовании машины как транспортного средства - сетку снимают.

Во избежание деформации сетки категорически запрещается загружать машину ковшовыми погрузчиками с высотой более 2,5 м.

В ветреную погоду на кузов машины необходимо устанавливать тент

(19).

25

Рис. 11. Общий вид машина ССТ-10 1 – кузов; 2 – рама; 3 – система ходовая; 4 – привод тормозов пневматический; 5 – тормоз стояночный; 6 – привод первичный; 7 – вал про-

межуточный; 8 – вал ведущий транспортера; 9 – транспортер; 10 – устройство дозирующее; 11 – устройство распределяющее; 12 – туконаправитель; 13 – гидросистема; 14 – электрооборудование; 15 – сетка предохранительная; 16 – лестница; 17 – заслонка выгрузная; 18 – привод выгрузной; 19 – тент.

26

Устройство и работа составных частей машины

1.Кузов машины 1 металлический трапецеидальной формы, цельносварной конструкции состоит из бортов и рамы, борта выполнены из 3-х слойного листа толщиной 2мм. Толщина плакирующего слоя нержавеющей хромоникелевой стали составляет около 0,2 мм с каждой стороны.

Боковые наклонные стенки кузова усилены ребрами жёсткости. Верхние угловые части кузова имеют места зачаливания, используемые при погрузке. В верхней части переднего борта расположено смотровое окно, предназначенное для контроля наличия удобрений в кузове.

Кузов с рамой служит основанием для крепления рабочих органов и вспомогательных сборочных единиц и выполняет функцию ёмкости от загружаемых минеральных удобрений, их смесей, зерна, корне-клубнеплодов и различных сыпучих материалов.

2.Рама 2 (рис. 11) несущей конструкции сварная, выполнена в основном из гнутого профиля. Рама состоит из двух балок, связанных поперечными. В раме между балками монтируется ленточный транспортёр 9. Дышло рамы сварное, состоит из двух коробчатых боковин, является продолжением лонжеронов рамы. В передней части дышла закреплена петля сцепная. На раме смонтированы основные сборочные единицы машины. Рама с кузовом устанавливается на ось балансирующей тележки и закрепляется болтовыми соединениями. Регулировку подъёма петли сцепной дышла вместе с рамой в транспортном и рабочем положении производить на высоту 420 мм от поверхности земли с помощи гидрокрюка трактора согласно инструкции по эксплуатации трактора.

3.Система ходовая машины 3 (рис. 11) представляет собой безрессорную балансирную тележку типа «тандем» и состоит из двух балансиров с колёсами 3, соединённых осью балансиров.

Балансиры выполнены в виде балки коробчатой, сварной конструкции прямоугольного сечения с вваренными осями колёс.

Внутри передней оси колеса правого балансира проходит вал привода транспортёра, опирающийся на сферический подшипник и закрепленный во фланце ступицы колёс.

Фланец передаёт крутящий момент от ступицы колеса на вал привода, транспортёра.

Внутри каждого колеса размещен тормоз колёсный.

Тормоз колесный представляет собой тормозной механизм колодочного типа состоящий из суппорта, приваренного к оси колеса, с двумя симметрично расположенными колодками, закрепленными на опорах суппорта, и тормозного барабана, закрепленного на ступице колёса.

4.Машина оборудована рабочей тормозной системой с пневматическим приводем. Пневматический привод тормозов машины выполнен по одноприводной схеме и срабатывает при нажатии на тормозную педаль тракто-

27

ра. Привод включает в себя соединительную головку типа «Б», ГС, кран растормаживания КН, пнепневмораспредедитель Р, ресивер РС, тормозные камеры ТК 4, а также соединительные гибкие шланги и трубопроводы. Давление в системе 0,48-0,53 МПа.

Машина оборудована стояночным тормозом с механическим приводом. В качестве исполнительного элемента стояночного тормоза используются тормозные механизмы передних колее машины.

5. Привод рабочих органов осуществляется от ВОМ трактора и ходового колеса машины. Он состоит из привода распределяющего устройства от ВОМ трактора, привода транспортёра от ходового колеса машины при внесении удобрений и привода транспортёра от ВОМ трактора при самовыгрузке сыпучих материалов.

Привод транспортёра от правого переднего ходового колеса машины (рис.12) осуществляется при помощи приводного вала, пропущенного через оси колеса. Один конец входит в дополнительный фланец со шлицевой втулкой, который установлен на три удлиненные шпильки ступицы колеса и крепится тремя гайками. Вал соединяется с внутриузловым карданным валом.

Приводной вал колеса и внутриузловой карданный вал передают вращение на первичный привод. При движении машины колесо копирует неровности почвы и изменяет своё месторасположение по отношению к первичному приводу, поэтому внутриузловой карданный вал выполнен телескопически и может передавать крутящий момент под углом.

Приводной вал колеса и внутриузловой карданный вал расположены в нижней части машины.

Привод первичный представляет собой цельносварной корпус из листовой стали, в котором расположен цепной привод для понижения числа оборотов привода транспортёра и передачи крутящего момента вала карданного внутриузлового на промежуточный вал.

Принцип работы привода первичного заключается в следующем: включение привода транспортёра при внесении удобрений производится при движении агрегата с помощью гидросистемы трактора, при этом вилка механизма включения передвигает подвижную кулачковую полумуфту, вводит её в зацепление со звёздочкой полумуфтой и сообщает ей вращение. При этом посредством цепи и звёздочек соответственно приводится во вращение ведомый вал первичного привода.

Выключение привода транспортёра производится с помощью вилки механизма включения, которая выводит из зацепления кулачковую подвижную муфту. Выключение привода транспортёра производится с помощью вилки механизма включения которая, перемещаясь вместе со штоком, выводит из зацепления подвижную полумуфту. В работе ведомая ветвь цепи привода постоянно поджимается обводным роликом с помощью пружины.

Привод первичный крепится к кронштейнам левого лонжерона рамы в нижней части машины с помощью четырёх болтов.

28

Рис. 12. схема кинематическая принципиальная 1 – муфта цепная; 2, 9, 12 – звездочки полумуфты; 3, 8, 11 – полумуфты; 4, 6, 10 – звездочки; 5, 7 – цепи.

29

Вал промежуточный представляет собой вал, один конец которого установлен на подшипнике качения в корпусе, другой конец соединён с помощью цепной муфты с валом первичного привода.

Промежуточный вал получает вращение от вала первичного привода и предназначен для передачи крутящего момента с помощью цепной передачи на ведущий вал транспортёра.

В средней части вала на двух шпонках установлен ведущий барабан. Наружная поверхность барабана ребристой формы диаметром 170мм. Ребра барабана имеют скосы, направленные по ходу вращения для увеличения сцепных свойств барабана с лентой транспортёра.

6.Транспортёр машины представляет собой замкнутую бесконечную прорезиненную ленту. Ширина ленты составляет 800мм, толщина 10 мм. Несущая часть ленты опирается на поддерживающие ролики. Для предотвращения осевого «сползания» ленты в лонжеронах рамы расположены стабилизирующие ролики, по два с каждой стороны. Под ведомей ветвью установлены два опорных ролика, которые придают нижней ветви транспортёра форму, обеспечивающую ссыпание просыпавшихся на неё удобрений, тем самым предотвращая залипание выгрузного и ведущего барабанов.

Транспортёр предназначен для выноса удобрений из кузова к дозирующей или выгрузной заслонке. Транспортёр расположен между лонжеронами рамы.

Интенсивная вытяжка транспортёра и его приработка происходит в первые 20-40 часов работы. Поэтому в этот период необходимо регулярно проверять его натяжение.

Регулировку натяжения транспортёра осуществляют перемещением подвижной опоры выгрузного барабана при помощи натяжного винта механизма натяжения.

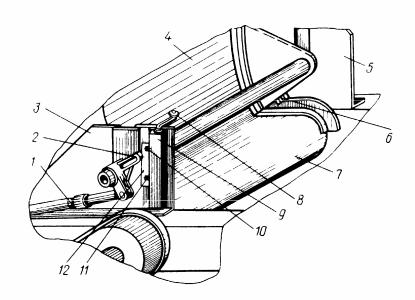

7.Устройство дозирующее представляет собой поворотную заслонку сегментного типа, перемещающуюся в боковинах переднего борта при помощи приводного механизма. На центральной трубе заслонки с правой стороны приварен упор, который контактирует с подвижными упорами механизма регулировки (рис. 13).

Устройство дозирующее предназначено для установки заданной дозы внесения удобрений.

Управление дозирующей заслонкой гидрофицировано и осуществляется с рабочего места тракториста с помощью гидросистемы трактора гидроцилиндром.

Устройство дозирующее расположено в центральной части машины между боковинами переднего борта кузова.

Настройка заслонки на заданную дозу внесения удобрений производится следующим образом:

- установите рукоятку управления дозирующей заслонкой гидрораспределителя трактора в положение «плавающее»;

30

-по таблице норм внесения, расположенной на переднем борту кузова, определите высоту щели открытия дозирующей заслонки;

-при открытии заслонки на высоту щели в пределах от 0 до 60 мм вращайте рукоятку 8 до совмещения стрелки верхнего подвижного упора 10 механизма регулировки 9 с соответствующим делением на шкале 12, которое соответствует высоте щели открытия дозирующей заслонки;

-при открытии заслонки на высоту щели в пределах от 6 до 200мм следует совмещать стрелку нижнего подвижного упора с делением на шкале;

-при полностью закрытой заслонке, когда щёки заслонки касаются упоров 6, упор 2 соприкасается с верхним подвижным упором 10 при выдвинутом штоке гидроцилиндра 1, стрелка верхнего подвижного упора 10 должна находиться против цифры 5 шкалы 10. В случае несовпадения произведите регулировку установки шкалы, для этого отпустите винты крепления шкалы, сдвиньте шкалу в пазах боковины 3, совместите стрелку верхнего подвижного упора с цифрой 5 и закрепите шкалу с помощью винтов.

Рис. 13. Устройство дозирующее

1 – гидроцилиндр; 2 – упор;

3 – правая боковина; 4 – поворотная заслонка; 5– левая боковина; 6 – нижний упор; 7 – транспортер; 8 – рукоятка; 9 – механизм регулировки; 10 – верхний

подвижный упор; 11 – нижний подвижный упор; 12 – шкала.

8. Устройство распределяющее (рис.14) роторно-вентиляторного типа с горизонтальной осью вращения выполнено из двух встречно-вращающихся роторов с лопатками, установленными между несущим диском 2 и кольцом 1. Внутренние лопатки ротора состоят из двух различных по высоте групп. Меньшая по высоте группа состоит из двух лопаток 3 (высота 40мм) в зоне действия центрального угла, равного 120. Большая по высоте группа состоит из четырёх лопаток 4 в зоне действия центрального угла, равного 240 , и имеет высоту 64 мм.