машины для внесения минеральных удобрений

.pdf

91

значении давления в дросселе изменяется. Следовательно, для точного дозирования по давлению пара тракторист-оператор в течение смены должен выдерживать заданную скорость движения и следить за изменением давления в цистерне в зависимости от температуры окружающей среды. Несмотря на отрицательные стороны дозирования по давлению пара, этот способ из-за простоты исполнения нашёл распространение.

Дозирование по плотности потока с помощью дросселя позволяет обеспечить постоянный поток жидкого аммиака при изменяющемся давлении в цистерне, но скорость движения агрегата должна быть постоянна.

При объёмном дозировании применяется насос-дозатор с приводом от ходового колеса. В большинстве случаев в качестве дозаторов применяют поршневые насосы. Норму внесения регулируют изменением объёма надпоршневого пространства, т.е. изменением хода поршня. На изменение плотности аммиака от температуры можно предусмотреть поправку на величину хода поршня и дозирование по объёму даёт высокую точность.

К дозирующим устройствам для жидкого аммиака предъявляются следующие агротехнические требования :

-точность дозирования не должна превышать 10% от заданной дозы;

-дозирующее устройство должно обеспечивать регулировку дозы внесения от 25 до 250 кг на гектар;

-доза внесения не должна зависеть от скорости движения агрегата. Производительность поршневого дозатора подсчитывается следующим

образом. Количество аммиака, проходящего через насос за один ход поршня, составляет:

q=V , |

( 4 ) |

где V -объём вытесняемый поршням за один ход, л;-плотность аммиака, кг/л.

Если на машине установлено колесо диаметром D, которое во время движения агрегата проскальзывает, а передаточное отношение от колеса к валу насоса составляет i, то количество аммиака Q , вносимого на 1м пути составляет :

Q V i

D(1 )

Учитывая то, что аммиак содержит 82,3% азота, а буксование приводного колеса составляет 3-4%, количество азота, вносимого на гектар, будет

составлять:

Q 2700 |

V i |

, |

( 5 ) |

|

|||

|

DB |

|

|

где В - ширина захвата агрегата м.

Отсюда можно найти необходимый объём цилиндра дозатора :

V |

|

QmaxBmax |

|

D |

, |

V |

|

QminBmin |

|

D |

. |

( 6 ) |

|

|

|

|

|||||||||

max |

|

2700 i |

min |

|

2700 i |

|

||||||

92

Таким образом, в поршневых дозаторах с помощью того или иного механизма регулируется объём аммиака, вытесняемый поршнем, в зависимости от ширины захвата и дозы внесения азота на гектар. В дозаторе ПР-1/16 агрегата АБА это обеспечивает кулисный механизм.

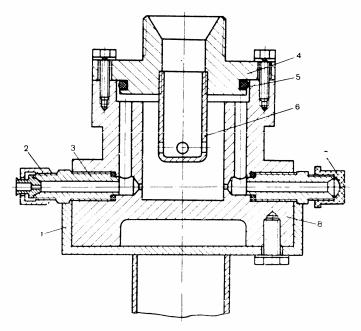

Насос-дозатор ПР-1/16 предназначен для дозирования и регулировки дозы внесения жидкого аммиака в почву. Насос-дозатор (рис. 38) состоит из литого корпуса 17, в котором размещен механизм привода дозатора и

Рис. 38. Насос-дозатор агрегата АБА-0,5:

1 – ручка; 2 – шток клапана; 3 – пробка; 4, 26 – корпусы клапана; 5 – цилиндр; 6 – вставка коническая; 7 – стакан; 8 теплообменник; 9 – клапан сбросной; 10 – болт; 11 – корпус направляющий; 12 – шток поршня; 13 – вилка; 14, 18 – шатуны; 16 – пробка; 17 – корпус насоса; 19 – палец кривошипа; 20 – ось кулисы; 21 – поршень; 22 – манжета; 23 – выпускные окна; 24– клапан поршня; 25 – клапан нагнетательный; 27 – втулка уплотнительная;

28 – пружина; 29 – ниппель; 30 – кожух; А, Б – надпоршневые пространства.

устройство для регулирования нормы внесения аммиака. Приводной механизм состоит из кривошипа 19, жестко закреплённого на одном валу со звёздочкой. Посредством шатуна 16 вращательное движение кривошипа преобразуется в колебательное движение кулисы 13 на оси качания 20. На кулисе имеется паз, в котором перемещается вилка шатуна 14. Вилка шатуна в пазу кулисы жестко соединена зажимным винтом со стрелкой. Стрелку устанавливают против одного из делений шкалы на кулисе, соответствующей определённой дозе внесения аммиака. Кулиса 15 с помощью шатуна 14 связана с вилкой 13, укрепленной на штоке 12. Шток 12 поршня 21 движется возврат- но-поступательно в направляющей. Направляющая штока 11 имеет полость, которую заливают жидким маслом через отверстие, закрываемое болтом. Уплотнение штока в направляющей достигается за счёт резиновых уплотнительных элементов. Масло служит для смазки штока поршня, а также выполняет функции гидрозатвора. При отсутствии масла аммиак проходит в картер насоса, замораживает смазку и нарушает работоспособность насоса. Корпус поршня стальной, имеет ребра жёсткости и три впускных окна. На цилиндри-

93

ческую часть корпуса поршня устанавливают манжету 22. С передней стороны на корпусе поршня имеются отшлифованные пояски, с которым прижимается клапан 24. Клапан изготавливается из резины или фторопласта. Поршень навёртывается на резьбовой конец штока, стопорится винтом и перемещается в стальном стакане 7, установленном в литом цилиндре 5. В цилиндре размещается коническая вставка 6, передняя часть которой закрывается нагнетательным клапаном 25. Нагнетательный клапан состоит из корпуса 4, в котором находится шток 2 с пружиной 28. Клапан постоянно прижат пружиной 28 к седлу конической вставки 6. Уплотнение штока 2 и затяжка пружины 28 обеспечиваются ниппелем 29.

Нагнетательный клапан закрыт кожухом, а шток 2 клапана 25 связан с ручкой 1. Внутренняя полость нагнетательного клапана соединяется с полостью цилиндра трубкой для выравнивания давления. Для заливки жидкого масла в полость нагнетательного клапана служит отверстие, закрываемое пробкой. Масло заливают для той же цели, что и в полость направляющей штока. Для отвода аммиака из дозатора в распределитель в корпусе клапана ввернут штуцер (на чертеже не показан). Сверху на цилиндре устанавливается теплообменник, состоящий из корпуса, изготовленного из трубы 100х6 мм. Сверху и снизу к корпусу приварены крышки. На верхней крышке установлен клапан для стравливания газообразного аммиака из теплообменника при пуске дозатора в работу. Сбоку в корпусе теплообменника вварен штуцер для присоединения шланга от расходного вентиля цистерны. В этот штуцер устанавливают сетчатый фильтр для очистки поступающего в теплообменник аммиака. Сквозь теплообменник проходит трубка, по которой аммиак подаётся насосом-дозатором в распределитель.

Работа насоса-дозатора. При открывании расходного вентиля аммиак по шлангу поступает в теплообменник и заполняет полость цилиндра и нагнетательного клапана через уравнительную трубку. Вследствие резкого увеличения объёма аммиак дросселируется и происходит заполнение теплообменника и дозатора газожидкостной смесью. Известно, что высокой точности и равномерности дозирования объёмным способом можно достичь только при дозировании жидкости. Поэтому нужно удалить из дозатора газожидкостную смесь и заполнить его жидким аммиаком. Для этого открывают клапан на теплообменнике и стравливают газ в атмосферу. Затем оттягивают за ручку 1 нагнетательный клапан 25 и аммиак поступает через сквозную трубку теплообменника в распределитель и рабочие органы. При открытии нагнетательного клапана цилиндр дозатора фактически сообщается с атмосферой, происходит резкое изменение давления. При этом аммиак дросселируется и, проходя через трубку теплообменника, интенсивно охлаждает аммиак в теплообменнике, поступающий в насосдозатор. После продувки насос-дозатор готов к работе. При движении машины поршень дозатора получает возврат- но-поступательное движение. При ходе поршня вперёд аммиак из цистерны через теплообменник поступает в подпоршневое пространство А. При обрат-

94

ном ходе поршня открывается клапан 24 и по отверстиям в корпусе поршня 21 аммиак поступает в надпоршневое пространство Б. При движении поршня вперёд аммиак в пространстве Б начинает сжиматься поршнем, клапан 24 плотно прилегает к седлу, нагнетательный клапан 25 открывается и аммиак поступает в распределитель. При этом ходе пространство А снова заполняется аммиаком. Цикл повторяется, для того, чтобы дозировать точный объём аммиака, клапан 24 должен резко производить отсечку аммиака, т.е. резко закрываться. Для этой цели на кулисе 15 имеется хвостовик, соединённый с двумя пружинами. Пружины натягиваются болтами, расположенными сверху корпуса 17. При вращении кривошипа 19 от нижней мертвой точки до верхней кулиса 15 отводится назад (аммиак заполняет пространство Б, клапан 24 открыт), хвостовик уходит вниз и растягивает пружины. Мёртвые точки кривошипа совпадают с мёртвыми точками поршня. При переходе верхней точки кривошипом пружины сжимаются и толкают кулису и поршень вперёд, клапан 24 резко закрывается, производя тем самым отсечку точного объёма аммиака над поршнем.

Внастоящее время агрегаты АБА-0,5М комплектуются насосамидозаторами ПР-1/16М1 конструкции Всесоюзного научноисследовательского, конструкторско-технологического института гидромашиностроения (ВНИИ-Гидромаш).

Вотличие от насоса ПР-1/16 рабочим ходом поршня-дозатора ПР- 1/16М1 является обратный ход. Кроме того, он имеет встроенный теплообменник более долговечный и надёжный в эксплуатации.

Недостатком таких насосов является то, что они не имеют удобной для практики таблицы регулировок. Регулировку дозы производят по графикам, прилагаемым в инструкции агрегата АБА, но не охватывает весь диапазон доз

иширины захвата агрегатов. По данным центральной машинноиспытательной станции (ЦМИС), разница между дозой, установленной по заводской инструкции и фактически внесённой, составляет до 35%. Наиболее приемлема таблица регулировок доз по азоту в зависимости от ширины захвата агрегата.

Объём поршневого дозатора равен :

V QB D, 2700 i

где Q -доза внесения азота, кг/га; В - ширина захвата агрегата, м;- плотность аммиака, кг/м3;

D - диаметр приводного колеса, м; i -передаточное отношение;

2700 -коэффициент, учитывающий содержание азота в аммиаке, проскальзывание колеса.

95

Из формулы вытекает, что для идентичного дозатора объём аммиака, вытесненный за один ход поршня, зависит от отношения, D/i, что в конечном итоге выражается индексом на кулисе j:

QB |

|

D |

jК, |

К |

QB |

|

i |

. |

( 7 ) |

|

|

|

|

|

|||||

2700 i |

|

2700 j |

|

||||||

Для базового дозатора, имеющего таблицу регулировок, вычислим значения К для ширины захвата 3 м и доз 80,100...200 кг, затем для ширины 3,2 м и тех же доз и т.д. до ширины захвата 5 м.

Для дозатора агрегата АБА, имеющего одинаковые размеры (диаметр и ход поршня) с базовым, но другое передаточное отношение, определим значения jх в зависимости от принятых доз:

jx |

Q |

|

D |

|

B |

. |

|

|

( 8 ) |

|

|

|

|

||||||||

|

2700 ix |

K |

|

|||||||

Новые значения индекса на кулисе для насоса дозатора АБА для раз- |

||||||||||

личных захватов агрегатов определяются как |

jн |

jxBi |

. |

Значения индексов |

||||||

|

||||||||||

|

|

|

|

|

|

|

|

K |

|

|

на кулисе насоса дозатора ПР-1/16, пересчитанные по этому методу, приведены в табл. 11.1.

Таблица 11.1 Значения индексов jx регулировки дозы внесения азота в зависимости

от рабочей ширины захвата

Шири- |

|

|

|

Доза азота, кг/га |

|

|

|

|

на за- |

80 |

100 |

120 |

140 |

150 |

160 |

180 |

200 |

хвата, м |

||||||||

3,0 |

2,88 |

3,60 |

4,31 |

5,00 |

5,49 |

5,71 |

6,60 |

7,32 |

3,2 |

2,94 |

3,81 |

4,64 |

5,37 |

5,82 |

6,10 |

6,99 |

8,00 |

3,4 |

3,23 |

4,05 |

4,96 |

5,87 |

6,15 |

6,78 |

7,41 |

8,23 |

3,6 |

3,42 |

4,28 |

5,25 |

6,22 |

6,51 |

7,19 |

7,84 |

9,00 |

3,8 |

3,61 |

4,56 |

5,54 |

6,52 |

6,88 |

7,50 |

8,28 |

9,27 |

4,0 |

3,80 |

4,85 |

5,84 |

6,63 |

7,28 |

7,82 |

8,82 |

9,80 |

4,2 |

3,99 |

5,10 |

6,13 |

7,16 |

7,66 |

8,19 |

9,24 |

- |

4,4 |

4,18 |

5,36 |

6,42 |

7,48 |

7,96 |

8,54 |

- |

- |

4,6 |

4,37 |

5,51 |

6,71 |

7,91 |

8,32 |

9,11 |

- |

- |

4,8 |

4,65 |

5,82 |

7,00 |

8,18 |

8,88 |

9,36 |

- |

- |

5,0 |

4,85 |

6,07 |

7,30 |

8,53 |

9,20 |

9,76 |

- |

- |

Например, ширина захвата 4,2 м, на гектар требуется внести 150 кг азота. При пересечении этих строк находим индекс - 7,6, на который нужно установить стрелку на кулисе. В таблицу не введены поправки на температуру, поэтому в полевых условиях проверяют правильность установленной дозы. Для этого на поле расходуют из цистерны известное количество аммиака, за-

96

тем замеряют обработанную площадь. Разделив количество израсходованного аммиака на обработанную площадь, получим истинную норму внесения. Её необходимо сравнить с установленной и, если необходимо, внести корректировку.

Испытания на ЦМИС насоса-дозатора ВНИИгидромаш показало, что максимальная доза внесения аммиака при ширине захвата агрегата 4,2 составляет 184 кг/га, нестабильность дозы внесения - 0,3-1,5%.

Распределители. Распределитель предназначен для установки на почвообрабатывающее устройство и служит для равномерного распределения аммиака, поступающего от дозатора к рабочим органам.

Основное требование, предъявляемое к распределителям,- равномерность подачи поступающей газожидкостной смеси по отдельным рабочим органам. По агротехническим требованиям неравномерность распределения аммиака по рабочим органам не должна превышать 10%. По данным американских исследователей в рабочие органы от распределителя поступает смесь, состоящая на 30% из жидкой и 70% из газообразной фазы. Это соотношение меняется в зависимости от дозы аммиака, вносимого в единицу времени.

Равномерное распределение газожидкостной смеси представляет известные трудности, поэтому большинство применяемых распределителей работают по схеме: центральный подвод и радиальный отвод аммиака к рабочим органам.

Распределитель (рис. 39) состоит из цилиндрического корпуса 8, закрываемого крышкой 4. Уплотнение между ними достигается за счёт установки резинового кольца 5. Крышка к с корпусу крепится болтами. На дне корпуса имеются два резьбовых отверстия для крепления распределителя на кронштейне 1 культиватора. В корпусе имеется 12 отверстий, расположенных радиально, и 12 - вдоль образующей цилиндра. В радиальные отверстия ввёртываются отводящие штуцера.

97

Рис. 39. Распределитель агрегата АБА-0,5:

1 – кронштейн; 2 – ниппель шланга; 3 – штуцер; 4 – крышка; 5 – кольцо резиновое; 6 – вставка; 7 – заглушка; 8 – корпус.

Газожидкостная смесь из насоса-дозатора поступает через отверстие в крышке грязевика в полость распределителя. Из распределителя газожидкостная смесь выходит через отверстие; жидкая часть - через малые радиальные, а газообразная - через большие по образующей корпуса отверстия. Размеры отверстий подобраны так, что отношение площадей их сечения равно 1:8 ( 2,1мм и 5,8мм). Так как газообразная и жидкая фазы аммиака находятся в распределителе под одним давлением, то разница в размерах проходных отверстий обеспечивает равномерное распределение аммиака по всем 12 штуцерам. Равномерность распределения аммиака по рабочим органам будет обеспечена только при вертикальной установке распределителя. В противном случае на одну сторону может идти жидкий аммиак через малые и большие отверстия, а на другую - только газообразный. На равномерность распределения аммиака по рабочим органам влияет также длина шлангов, подводящих аммиак к рабочим органам. Шланги, подводящие аммиак к рабочим органам, должны быть одинаковой длины. В зависимости от ширины захвата агрегата и количества рабочих органов могут устанавливаться один или два распределителя.

По данным ЦМИС, существующая конструкция распределителя обеспечивает неравномерность распределения аммиака по рабочим органам в пределах агротребований ( 10%) только при минимальных дозах внесения (20-30кг/га). При больших дозах неравномерность составляет 11...14%.

Рабочие органы. Конструкция рабочего органа оказывает преимущественное влияние на энергетические затраты при внесении аммиака в почву, на величину потерь и распространение аммиака в почве и другие которые в совокупности определяют эффективность внесения аммиака в почву. Весь ми-

98

ровой опыт применения аммиака в качестве удобрения показывает, что для внесения аммиака в почву необходимы специальные рабочие органы. Для внесения аммиака на лёгких и средних почвах предусматривается жёсткое крепление рабочих органов к раме с помощью пружинных стоек. Пружинная стойка позволяет рабочему органу вибрировать в почве, что предотвращает уплотнение её с обеих сторон разреза, способствует разрыхлению и осыпанию в разрез за рабочим органом. Это позволяет надёжно закрывать разрез и предотвращать потери аммиака из почвы.

Для выхода аммиака в почву сзади рабочего органа крепится трубка, у которой снизу имеются выходные отверстия - жиклеры.

Расчёт жиклеров, через которые происходит истечение аммиака, состоит в следующем. Расход аммиака в зависимости от дозы азота на 1 га, ширины захвата и скорости движения составляет:

|

QZbV |

|

||

q |

i |

, |

( 9 ) |

|

8200 |

||||

|

|

|

||

где q - расход аммиака, кг/с; Q -доза азота, кг/га;

Z -число рабочих органов, шт;

bi -расстояние между рабочими органами, м; V-скорость движения агрегата, м/с.

В тоже время количество аммиака, протекающего через жиклеры, можно определить так:

q F 2g |

P |

, |

( 10 ) |

|

|||

|

a |

|

|

где - коэффициент расхода ( =0,5); F - площадь сечения жиклеров, м2;

g - ускорение силы тяжести, 9,81 м/с2;- давление аммиака за дросселем, Па;

а - удельный объем аммиака, соответствующий данному давлению и температуре, м3/кг.

Так как выбранные жиклеры должны обеспечивать требуемый расход аммиака, то диаметр жиклера можно определить при условии равенства количества жиклеров количеству рабочих органов.

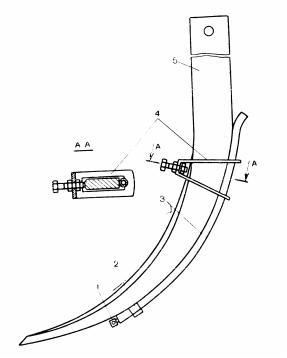

Рабочим органом отечественных машин для внесения аммиака в почву на пахотных землях является рыхлительное долото с трубкой для ввода аммиака (рис. 40). Трубка 3 для ввода аммиака нижним концом вставляется в кольцо 2, приваренное к долоту на высоте 30-35мм от его конца. Верхний конец трубки укрепляется на долоте с помощью хомута 4. В нижнем конце имеется два отверстия диаметром около 1,5мм, расположенные под углом 60 . Долота жестко крепятся на грядиле секции, имеющей независимую четырёхзвенную подвеску, позволяющую копировать рельеф почвы. Однако жёсткое крепление долота не способствует качественной заделке бороздки в почве. Установлено, что слой почвы, закрывающий бороздку после прохода долота

99

на глубине 13 см, составляет 6-7 см, что приводит к потерям аммиака из почвы. По данным ЦМИС и Всесоюзного научно-исследовательского института по испытанию машин и оборудования для животноводства и кормопроизводства (ВНИИМОЖ), потери аммиака достигают 4-9%, при чём больше потери наблюдаются при подкормке пропашных культур. Кроме того, долота имеют большое тяговое сопротивление.

Модернизированный агрегат АБА-0,5М предназначен для предпосевного внесения в почву жидкого аммиака, междурядной подкормки пропашных культур, а также внесения его в зябь. Представляет прицепную конструкцию, состоящую из рамы с ходовыми колёсами, резервуаром для аммиака, системы дозирования и распределения аммиака по рабочим органам.

Рама предназначена для размещения всех узлов и механизмов агрегата и представляет конструкцию, имеющую в передней части устройство для присоединения к скобе трактора и опорный кронштейн. В задней части рама связана поперечной трубой, в которой размещаются оси ходовых колёс. Это даёт возможность регулировать ширину колеи от 1300 до 1800 мм с интервалами 100мм. Сзади рамы размещается механизм навески для сельскохозяйственных орудий, который конструктивно аналогичен механизму навески трактора.

Рис. 40. Рабочий орган для внесения аммиака в почву

1 – жиклер; 2 – кольцо; 3 – трубка; 4 – хомут; 5 – долото.

Резервуар агрегата АБА-0,5М сварной конструкции, цилиндрической формы, со сферическими днищами. На переднем днище установлен циферблатный указатель уровня аммиака в резервуаре. С целью облегчения технологического обслуживания агрегата люк резервуара размещен с боку обечайки, на крышке которого расположены жидкостный и газовый вентили, манометр. Сверху обечайки размещен предохранительный клапан, а сбоку - рас-

100

ходный вентиль. На жидкостной и расходной трубах внутри резервуара установлены скоростные клапаны. Резервуар расположен вдоль рамы и крепится к ней при помощи скоб.

Дозирующий насос объёмно-поршневого типа закреплен на кронштейне, установленном на оси левого колеса. Привод насоса осуществляется от звёздочки этого колеса через цепную передачу. Управление приводом обеспечивается гидроцилиндром одинарного действия из кабины трактора. Норму внесения аммиака устанавливают изменением рабочего объёма цилиндра насоса путём установки шатуна поршня на соответствующее деление в пазу кулисы.

Агрегаты АБА-0,5, А.БА-0,5М (табл. 11.2) агрегатируются с тракторами класса 14 и 30 кН и культиваторами типа КРН, КПН и другими.

Агрегат АБА-0,5М выгодно отличается от АБА-0,5 следующим: продольное размещение цистерны позволило достичь компактности агрегата и значительно уменьшить его размеры, что улучшает обзорность и контроль за выполнением технологического процесса, наличие поплавкового уровнемера

сциферблатом, вместо сифонного, позволяет контролировать расход аммиака

срабочего места тракториста; размещение люка с арматурой на боковой стороне цистерны облегчает технологическое обслуживание машины.

Таблица 11.2 Техническая характеристика агрегатов АБА-0,3 и АБА-0,5М, работающих с

трактором класса 14 кН и культиватором КРН-4,2

Показатель |

АБА-0,5М |

АБА-0,5 |

Тип машины |

Прицепной |

Прицепной |

Рабочая ширина захвата, м |

4,2 |

4,2 |

Производительность за час сменного времени, га |

|

|

на предпосевном внесении |

2,2 |

2,0 |

на подкормке пропашных |

1,6 |

1,3 |

Глубина внесения аммиака, см |

до 14 |

до 14 |

Рабочая скорость, км/ч |

до 10 |

до 10 |

Транспортная скорость, км/ч |

до 15 |

до 15 |

Количество обслуживающего персонала |

1 |

1 |

Габариты, мм |

|

|

длина |

2960 |

2580 |

высота |

2090 |

2220 |

ширина |

1930 |

2550 |

Емкость резервуара, л |

1000 |

927 |

Масса агрегата АБА-0,5, кг |

1045 |

1100 |

Масса с культиватором, кг |

1795 |

1850 |

Количество аммиака, кг |

525 |

525 |

Распределение массы агрегата по опорам с пол- |

|

|

ной заправкой аммиаком, кг: |

|

|