- •1.Основные показатели выбора материала

- •2. Виды связей в кристаллах. Молекулярная, ионная, металлическая, ковалентная.

- •3. Жид кристаллы. Стр-ра, св-ва, применение

- •Т1 т2 с

- •5. Типы дефектов в кристал. Телах. Точечные

- •6.Типы дефектов в кристал. Телах. Линейные

- •7. Типы дефектов в кристал. Телах. Поверхостные, объемные

- •9. Механ.Свойства твердых материалов. Методы испытаний. Диаграмма сжатия.

- •10.Виды динамических испытаний материалов

- •11.Трибологические испытания - на износ.

- •12.Специальные методы испытаний мех свойств

- •13. Механич испытания при ↓ температурах

- •14.Твердость.Методы определения.Метод Бринеля

- •15.Твердость.Методы.Метод Роквелла

- •16.Твердость.Методы.Метод Виккерса

- •17. Твердость.Методы.Метод Маооса

- •18.Виды деформаций. Упругая и пластическая.

- •19.Виды разрушений.Вязкое и хрупкое разрушение. Методы упрочнения материала.

- •20.Тепловые свойства материала (теплоемкость,

- •21.Хим стойкость. Виды коррозии.

- •22. Электрические и магнитные св-ва конструкц. Материалов

- •24.Стр-ра металлического слитка. Факторы, влияющие на стуктуру

- •25. Диаграмма состояния «Железо-углерод». Характеристика железа.Характеристика углерода.

- •26.Диаграмма состояния.Стали,маркировка

- •27.Диаграмма состояния. Чугуны. Графитизация. Маркировка

- •28.Цветные металлы и их сплавы.Алюминий

- •29. Цветные металлы и их сплавы. Медь.

- •30. Классификация видов термической обработки.

- •31. Теория термич обработки. Отжиг. Виды отжига.

- •32. Теория терм обработки. Закалка. Виды закалки.

- •33. Теория терм обработки. Отпуск. Виды отпуска.

- •34.Теория термической обработки. Нормализация. Улучшение. Старение.

- •35. Процессы, происходящие при химико-термической обработке.

- •36.Теория хим-термической обработки. Цементация

- •37. Теория хим-термич обработки. Азотирование.

- •41. Полимеры. Область применения. Св-ва. Стр-ра.

- •42. Пластмассы. Область применен. Св-ва. Стру-ра.

- •43. Стекло. Область применения. Св-ва. Стру-ра.

- •44. Керамика. Область применения. Св-ва. Стр-ра.

- •45. «Классификация композиционных материалов»

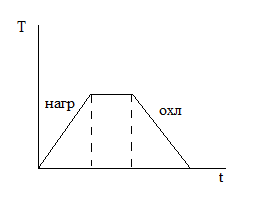

30. Классификация видов термической обработки.

ТО

– технологический процесс состоящий

из нагрева, выдержки, охлаждения материала

по определенному режиму.

Цель: изменить

стр-ру и св-ва в заданном

направлении.

Применяется: как

промежуточная стадия, для улучшения

св-в и как окончательная операция, для

предания металлу эксплуатационных

св-в.

Основные факторы: t°C, время.

Термообработка привязывает к структурным изменениям:

Если деталь охлаждается медленно с печью, то проходит процесс вторичной кристаллизации и деталь находится в состоянии близкой к равновесной.

Если охлаждается на воздухе, то проходят превращения близкие к равновесной.

При быстром охлаждении ( в воде, масле) в металле не успевает пройти диффузионный процесс и металл будет находится в неравновесном состоянии.

Классификацию ТО разработал современный ученый Богвар.

31. Теория термич обработки. Отжиг. Виды отжига.

Отжиг – ТО, при которой производят нагрев детали до требуемой температуры, выдержка и медленное охлаждение печи. Цель: получить однородную равновесную структуру без остатков напряжения/

Полный

Неполный

Изотермический

Полный отжиг применяется для эвтектоидных сталей Деталь нагревают, выдерживают до полной перекристаллизации и медленно охлаждают. Образуется мелкое зерно из аустенита, из которого, при охлаждении формируется равномерное мелкозернистое феррито-перлитная структура. Скорость охлаждения зависит от структуры материала (от 30 - 200°С/час).

Неполный отжиг отличается от предыдущего тем, что изделие нагревают до более низкой температуры. Используют для улучшения обрабатываемости резания. Позволяет экономить время и уменьшить стоимость.

Изотермический используется только для легированных сталей. Улучшает их обрабатываемость. Деталь нагревают, быстро охлаждают до 680°С, выдерживают и медленно охлаждают. Если при проведении отжига охлаждение проводится на воздухе, то отжиг называется нормализацией.

32. Теория терм обработки. Закалка. Виды закалки.

ТО – технологический пр-сс сост. из нагрева, выдержки, охлаждения материала по опред. режиму. Цель: изменить стр-ру и св-ва в заданном направлении. Применяется: как промежут. стадия, для улучшения св-в и как оконч. операция, для предания металлу эксплуатационных св-в. Основные факторы: t°C, время.

Закалка – ТО, при кот. произв. нагрев деталей выше Т фазовых превращений, выдерживают при этой Т и охлаждают с высокой скоростью.

Цель: создать на поверхности детали неравновесную стр-ру, кот. будет иметь высокую прочность и твердость.

Закалка может быть: 1) без полиморфного превращения (произв. нагрев и выдержку для получения пересыщенного твердого раствора, кот. фиксируют при быстром охлаждении) 2) с полиморфным превращением (детали нагрев. выше Т фазовых превращений, выдержка и быстрое охлаждение для получения структурно-неравновесного состояния)

При

охлажд. различают три периода:

1.

период

пленочного кипения

(образуется паровая рубашка, из-за нее

скорость охлажд. очень мала)

2. период

пузырчатого кипения

(паровая рубашка разрушается, скорость

охлажд. увеличивается)

3. период

конвективного теплообмена

(Т детали станов-я меньше, чем Т кипения

жидкости, скорость охлажд. резко падает)Прокалываемость

– глубина проникнов. закаленной зоны

(не сквозная), что обусловлено тем, что

при закалке деталь охлажд. быстрее с

поверх-ти и меньше в сердцевине.

Закалочные среды: - вода - минер. масла - водные растворы моющих средств

На прокалыв. влияют: -хим. состав -характ. зак. среды - Т детали - Т жидкости - объем жидкости

Для уменьшения внутреннего напряжения применяют закалку в 2 жидкостях: сначала в воде до 400С, затем охлажд. в масле.