- •1 Введение

- •2 Общий раздел

- •2.1 Описание конструкции и служебного назначения детали

- •2.2 Технологический контроль чертежа детали и анализ детали на технологичность

- •3. Технологический раздел

- •3.1 Определение типа производства

- •3.2 Выбор заготовки

- •3.3 Разработка маршрута механической обработки детали

- •3.4 Выбор и обоснование технологических баз

- •3.5 Определение припусков

- •3.6 Расчёт режимов резания

- •3.7 Расчёт норм времени

- •3.8 Мероприятия по охране окружающей среды при проектировании технологических процессов

- •3.9 Мероприятия по ресурсно-, энергосбережению при проектировании технологических процессов

3. Технологический раздел

3.1 Определение типа производства

Исходные данные:

Годовая программа выпуска изделий N1 = 4000 шт.

Количество деталей на одно изделие m = 1.

Запасные части β = 15%.

Годовая программа выпуска деталей

![]() шт.

шт.

Таблица 4 - Данные по существующему заводскому технологическому процессу.

|

№ операции |

Наименование операции |

Тшт, мин. |

mp |

P |

ηз.ф. |

О |

|

005 010 015 020 025 035 040 045 055 060 065 070 |

Токарная полуавтоматная Токарная полуавтоматная Токарно – винторезная Вертикально-сверлильная Токарная полуавтоматная Токарно – винторезная Горизонтально-протяжная Горизонтально-протяжная Токарно – винторезная Токарно – винторезная Вертикально-сверлильная Радиально – сверлильная |

3,68 2,94 1,2 3,04 4,45 3,16 1,27 1,21 6,87 7,45 2,25 1,48 |

0,089 0,072 0,028 0,071 0,108 0,075 0,029 0,029 0,162 0,176 0,053 0,036 |

1 1 1 1 1 1 1 1 1 1 1 1 |

0,089 0,072 0,028 0,071 0,108 0,075 0,029 0,029 0,162 0,176 0,053 0,036 |

9 12 29 12 8 11 28 28 5 5 16 23 |

|

Итого: |

|

39 |

|

12 |

|

186 |

где Тшт – штучное время на операцию;

mp – расчётное количество станков;

Р – принятое количество станков;

ηз.ф. – фактический коэффициент загрузки станка на операции;

О – количество операций, закреплённых за каждым рабочим местом.

Определяем количество станков на каждую операцию:

![]() ,

,

[ 2 ] с. 20

где Fд = 4065 - действительный годовой фонд времени работы оборудования для станков с ремонтной сложностью до 30;

Fд = 3950 - действительный годовой фонд времени работы оборудования для станков с ремонтной сложностью от 30 и выше;

ηз.н. = 0,8 – нормативный коэффициент загрузки оборудования.

![]() принимаем

Р005

= 1

принимаем

Р005

= 1

![]() принимаем

Р010

= 1

принимаем

Р010

= 1

![]() принимаем

Р015

= 1

принимаем

Р015

= 1

![]() принимаем

Р020

= 1

принимаем

Р020

= 1

![]() принимаем

Р025

= 1

принимаем

Р025

= 1

![]() принимаем

Р035

= 1

принимаем

Р035

= 1

![]() принимаем

Р040

= 1

принимаем

Р040

= 1

![]() принимаем

Р045

= 1

принимаем

Р045

= 1

![]() принимаем

Р055

= 1

принимаем

Р055

= 1

![]() принимаем

Р060

= 1

принимаем

Р060

= 1

![]() принимаем

Р065

= 1

принимаем

Р065

= 1

![]() принимаем

Р070

= 1.

принимаем

Р070

= 1.

Определяем фактический коэффициент загрузки оборудования:

![]() ;

;

[ 2 ] с. 20

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Определяем количество операций, закреплённых за каждым рабочим местом:

![]()

[ 2 ] с. 21

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Определяем коэффициент закрепления операций:

![]() ,

,

[ 2 ] с. 228

![]()

Т.к. 10 < Кз.о. = 15,5 < 20, то тип производства – среднесерийный.

Характеристика среднесерийного производства.

Среднесерийное производство характеризуется изготовлением деталей партиями и сериями, регулярно повторяющимися через определённый промежуток времени. В таком производстве используют высокопроизводительное оборудование, где наряду с универсальным используют специализированное и даже специальное оборудование. При этом широко используют универсально – наладочные и универсально – сборные приспособления, универсальный и специальный режущий инструмент. Оборудование располагают как по ходу технологического процесса, так и по типам станков. Цикл изготовления продукции короче по сравнению с единичным производством, а себестоимость выпускаемой продукции ниже.

Определяем форму организации производственного процесса.

Проверяем целесообразность организации поточного производства.

Заданный суточный выпуск изделий:

![]() шт;

шт;

[ 2 ] с. 22

где 254 – количество рабочих дней в году.

Суточная производительность поточной линии при её 60%-ной загрузке и двухсменном режиме работы:

![]() ,

,

[ 2 ] с. 22

где Fc = 952 мин – суточный фонд времени работы оборудования, мин;

Тср – средняя трудоёмкость основных операций, мин;

ηз = 0,8 – коэффициент загрузки поточной линии.

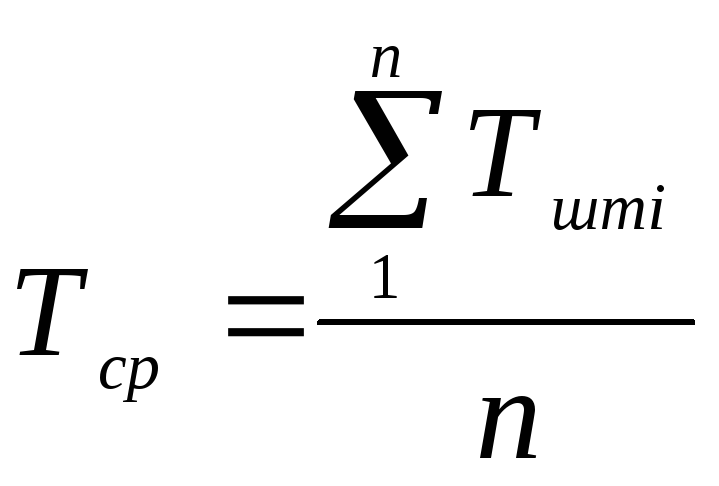

Средняя трудоёмкость операций:

,

,

[ 2 ] с. 22

где Тшт i – штучное время i – й основной операции, мин;

n – количество основных операций.

![]()

![]() шт.

шт.

Так как суточная производительность поточной линии Qс = 235 шт больше заданного суточного выпуска изделий Nс = 19 шт, то организация однономенклатурной поточной линии нецелесообразна.

Принимаем групповую форму организации производства.

![]() ,

,

[ 2 ] с. 23

где а – периодичность запуска в днях. Принимаем а = 6.

![]() шт.

шт.

Определяем расчётное число смен на обработку данной партии деталей:

![]() ,

,

[ 2 ] с. 23

где Тшт.ср. – среднее штучное время по операциям механической обработки.

![]()

Принимаем С = 1.

Определяем число деталей в партии для загрузки оборудования в расчётное количество смен:

![]() ,

,

[ 2 ] с. 23

![]() шт.

шт.

Принимаем nпр. = 120 шт.