- •1 Введение

- •2 Общий раздел

- •2.1 Описание конструкции и служебного назначения детали

- •2.2 Технологический контроль чертежа детали и анализ детали на технологичность

- •3. Технологический раздел

- •3.1 Определение типа производства

- •3.2 Выбор заготовки

- •3.3 Разработка маршрута механической обработки детали

- •3.4 Выбор и обоснование технологических баз

- •3.5 Определение припусков

- •3.6 Расчёт режимов резания

- •3.7 Расчёт норм времени

- •3.8 Мероприятия по охране окружающей среды при проектировании технологических процессов

- •3.9 Мероприятия по ресурсно-, энергосбережению при проектировании технологических процессов

3.7 Расчёт норм времени

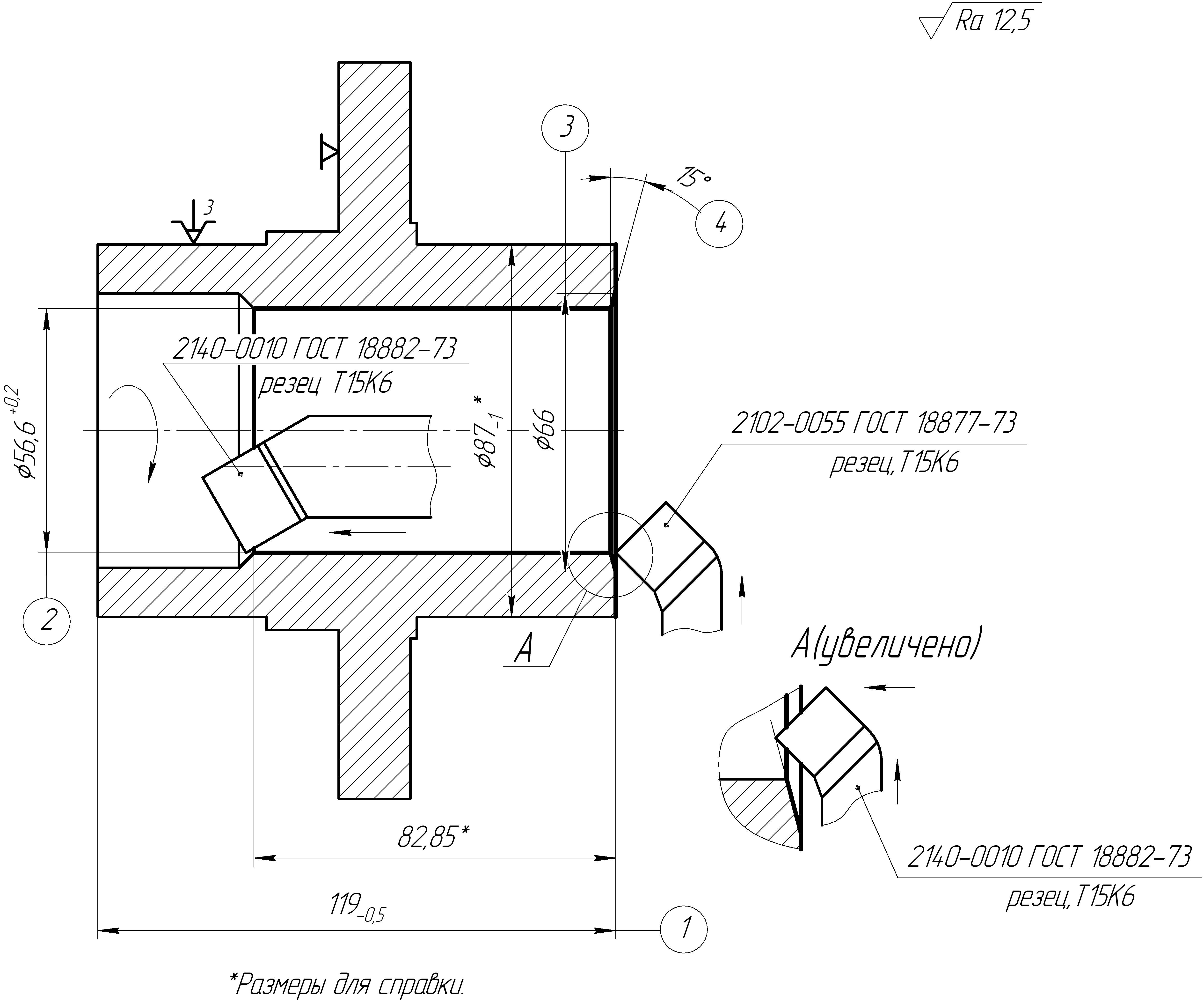

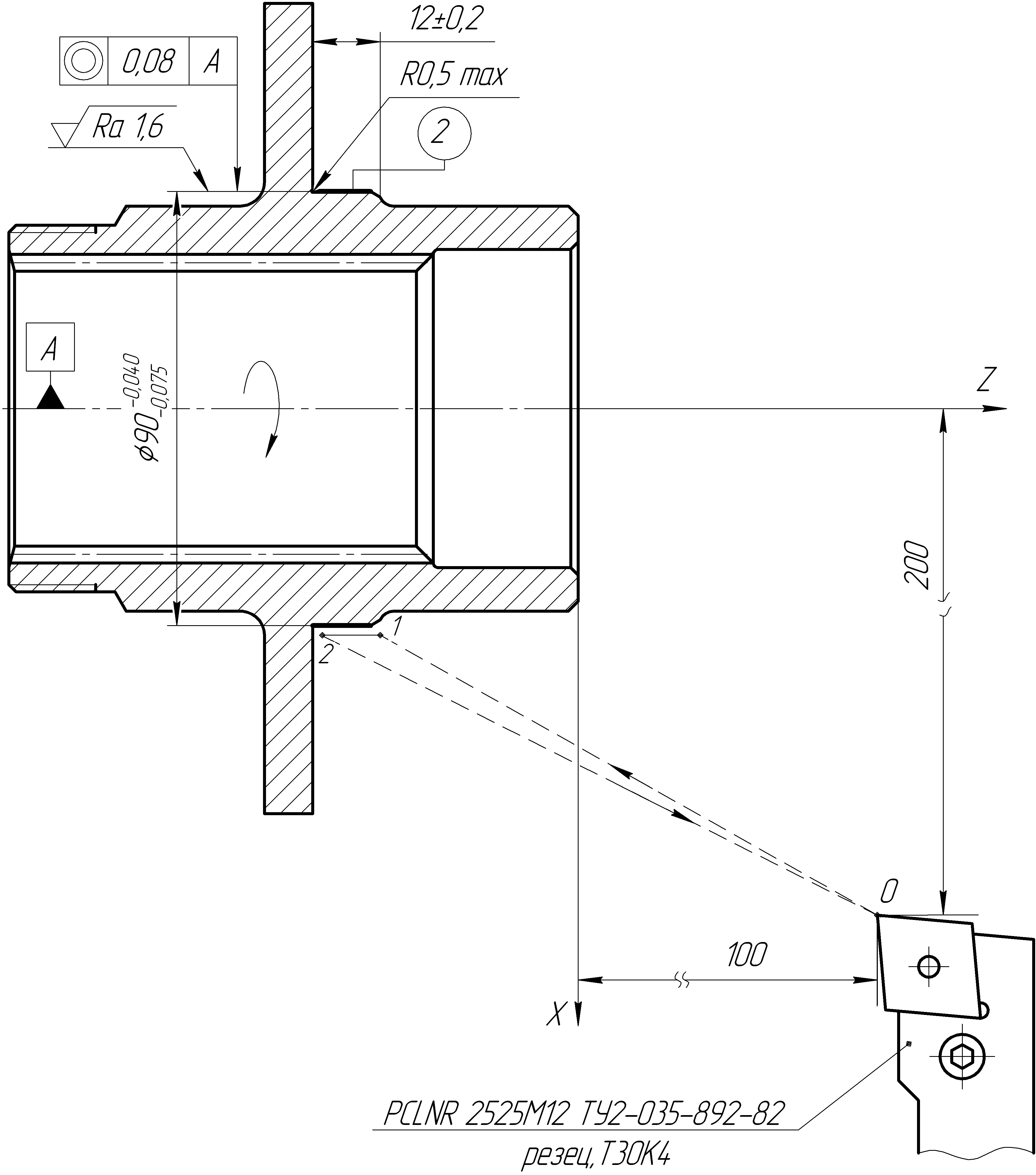

Операция 030 – Токарно-винторезная

Рисунок – Эскиз операционный

Содержание операции.

А. Установить и закрепить деталь

1.Подрезать торец, выдерживая размер 1;

2.Расточить отверстие, выдерживая размер 2;

3.Расточить фаску, выдерживая размеры 3,4;

Б. Открепить и снять деталь.

Исходные данные:

1.Наименование детали – фланец скользящий передний.

2.Обрабатываемый материал - сталь 40 ГОСТ 1050-88.

3.Предел прочности при растяжении - σв = 568 МПа.

4.Масса детали – 3,13 кг.

Заготовка – поковка, предварительно обработанная.

Станок – 16К20, Nдв = 10 кВт, η = 0,75.

Переход 1.

Выбор режущего инструмента.

Для подрезки торца принимаем резец токарный проходной отогнутый 2102-0055 ГОСТ 18877-73 с напаянной пластиной из твердого сплава Т15К6.

Размеры резца.

Сечение державки Н×В = 25×16 мм;

Длина резца L = 140 мм.

Геометрические параметры резца.

φ = 450; α = 120; φ1 = 450; γ = 100; λ = 00.

Форма передней поверхности – радиусная с фаской.

1.Определяем глубину резания.

t = 120,85 – 119 = 1,85 мм.

2.Определяем подачу.

Sот = 0,6…0,9 мм/об.

[ 8 ] карта 1

принимаем Sот = 0,75 мм/об.

Корректируем по паспорту станка:

принимаем Sо = 0,7 мм/об.

Проверяем принятую подачу по подаче допускаемой прочностью державки резца.

![]() мм/об.

мм/об.

[ 8 ] приложение 9, лист 1

Вылет резца lв принимаем равным:

![]() мм.

мм.

Отношение:

![]()

Поправочный коэффициент на Sдоп. дер. равен 0,69. Таким образом:

![]() мм/об.

мм/об.

Так как, So = 0,7 < Sдоп. дер. = 1,86 – обработка возможна.

3.Стойкость инструмента Тн = 60 мин.

4.Определяем скорость резания.

Vт

= 159 м/мин. (т.к.

![]() ).

).

[ 8 ] карта 6, лист 2

Поправочные коэффициенты:

Kvи = 1 – коэффициент, зависящий от марки твердого сплава;

Kvп = 0,85 – коэффициент, зависящий от состояния поверхности заготовки.

[ 8 ] карта 6, лист 2

![]() м/мин.

м/мин.

5.Определяем частоту вращения.

![]() ;

;

![]() мин-1.

мин-1.

Корректируем по паспорту станка:

принимаем

![]() мин-1.

мин-1.

6. Определяем

фактическую скорость резания.![]()

![]() ;

;

![]() м/мин.

м/мин.

7. Определяем мощность резания.

Nт = 4,1 кВт.

[ 8 ] карта 7

КN = 1 – поправочный коэффициент.

![]() кВт.

кВт.

Проверяем достаточность мощности привода станка.

Т.к. Nрез = 4,1 кВт < Nшп = Nдв× η = 10×0,75 = 7,5 кВт, то обработка возможна.

Проверка подачи по допустимому механизмом подач станка усилию:

Сила подачи (осевая составляющая): Рх = 54 кг = 540 Н.

[ 8 ] приложение 7

Усилие, допускаемое прочностью механизма подач станка: Рх.ст. = 6000 Н.

Т.к. Рх = 540 Н < Рх.ст. = 6000 Н, то обработка возможна.

8. Определяем основное время.

![]() ,

,

![]() ;

;

![]() 3,5

мм;

3,5

мм;![]()

![]() мм;

мм;![]() мм.

мм.

![]() мин.

мин.

Переход 2.

Выбор режущего инструмента.

Принимаем резец токарный расточной 2140-0010 ГОСТ 18882-73 с пластиной из твёрдого сплава Т15К6 для обработки сквозных отверстий.

Размеры резца:

Сечение державки - 25×25 мм;

Длина резца L = 240 мм.

Геометрические параметры резца:

Форма передней поверхности – радиусная с фаской;

φ = 600, φ1 = 300, задний угол α = 80, передний угол γ = 100; λ = 00, r = 0,8 мм.

1.Определяем глубину резания.

![]() мм.

мм.

2.Определяем подачу.

Sот = 0,55…0,65 мм/об.

[ 8 ] карта 3

Принимаем Soт = 0,55 мм/об.

Корректируем по паспорту станка:

принимаем Sо = 0,5 мм/об.

3.Стойкость инструмента Тн = 60 мин.

4.Определяем скорость резания.

Vт = 172 м/мин.

[ 8 ] карта 6, лист 2

Поправочные коэффициенты:

Kvи = 1 – коэффициент, зависящий от марки твердого сплава;

Kvп = 1 – коэффициент, зависящий от состояния поверхности заготовки.

![]() м/мин.

м/мин.

5.Определяем частоту вращения.

![]() ;

;

![]() мин-1.

мин-1.

Корректируем по паспорту станка:

принимаем

![]() мин-1.

мин-1.

6. Определяем

фактическую скорость резания.![]()

![]() ;

;

![]() м/мин.

м/мин.

7. Определяем мощность резания.

Nт = 3,4 кВт.

[ 8 ] карта 7

КN = 1 – поправочный коэффициент.

![]() кВт.

кВт.

Проверяем достаточность мощности привода станка.

Т.к. Nрез = 3,4 кВт < Nшп = Nдв× η = 10×0,75 = 7,5 кВт, то обработка возможна.

Проверка подачи по допустимому механизмом подач станка усилию:

Сила подачи (осевая составляющая): Рх = 50 кг = 500 Н.

[ 8 ] приложение 7

Усилие, допускаемое прочностью механизма подач станка: Рх.ст. = 6000 Н.

Т.к. Рх = 500 Н < Рх.ст. = 6000 Н, то обработка возможна.

8. Определяем основное время.

![]()

![]() ;

;

![]() 2

мм;

2

мм;![]()

![]() мм;

мм;![]() мм.

мм.

![]() мин.

мин.

Переход 3.

Выбор режущего инструмента.

Принимаем резец аналогичный переходу 2.

1.Определяем глубину резания.

![]() мм.

мм.

2.Определяем подачу.

Sот = 0,55…0,65 мм/об.

[ 8 ] карта 3

Принимаем Soт = 0,5 мм/об.

Корректируем по паспорту станка:

принимаем Sо = 0,5 мм/об.

3.Стойкость инструмента Тн = 60 мин.

4.Определяем скорость резания.

Vт = 136 м/мин.

[ 8 ] карта 6, лист 2

Поправочные коэффициенты:

Kvи = 1 – коэффициент, зависящий от марки твердого сплава;

Kvп = 1 – коэффициент, зависящий от состояния поверхности заготовки.

![]() м/мин.

м/мин.

5.Определяем частоту вращения.

![]() ;

;

![]() мин-1.

мин-1.

Корректируем по паспорту станка:

принимаем

![]() мин-1.

мин-1.

6. Определяем

фактическую скорость резания.![]()

![]() ;

;

![]() м/мин.

м/мин.

7. Определяем мощность резания.

Nт = 7 кВт.

[ 8 ] карта 7

КN = 1 – поправочный коэффициент.

![]() кВт.

кВт.

Проверяем достаточность мощности привода станка.

Т.к. Nрез = 7 кВт < Nшп = Nдв× η = 10×0,75 = 7,5 кВт, то обработка возможна.

Проверка подачи по допустимому механизмом подач станка усилию:

Сила подачи (осевая составляющая): Рх = 86 кг = 860 Н.

[ 8 ] приложение 7

Усилие, допускаемое прочностью механизма подач станка: Рх.ст. = 6000 Н.

Т.к. Рх = 860 Н < Рх.ст. = 6000 Н, то обработка возможна.

8. Определяем основное время.

![]()

![]() ;

;

![]() 5

мм;

5

мм;![]() мм;

мм;![]() мм.

мм.

![]() мин.

мин.

Суммарное основное время определяется, как:

То = 0,06 + 0,21 + 0,02 = 0,29 мин.

Штучное время:

![]() ;

;

где То – основное время;

Тв – вспомогательное время;

Кtв – поправочный коэффициент на вспомогательное время;

Тобс – время на обслуживание рабочего места;

Тотл – время на отдых и личные надобности.

Вспомогательное время:

![]() ;

;

где Туст – время на установку и снятие детали;

Туст = 0,42 мин.

[ 9 ] с.32

Тпер – время, связанное с переходом;

[ 9 ] с.65-66

Оно включает в себя:

- время на подрезку торца – 0,23 мин;

- время на расточку отверстия – 0,43 мин;

- время на расточку фаски – 0,11 мин.

Тпер = 0,23 + 0,43 + 0,11 = 0,77 мин.

![]() -

время на приёмы, связанные с переходом,

но не вошедшие в комплекс;

-

время на приёмы, связанные с переходом,

но не вошедшие в комплекс;

Оно включает в себя:

- время на включение и выключение вращения шпинделя – 0,02×2 мин;

- время на изменение числа оборотов шпинделя – 0,08×3 мин;

- время на изменение величины или направления подачи – 0,07×4 мин;

- время на закрытие или открытие щитка, ограждающего от стружки –0,03×6 мин.

[ 9 ] с.69

![]() =

0,02×2 + 0,08×3 + 0,07×4 + 0,03×6 = 0,5 мин.

=

0,02×2 + 0,08×3 + 0,07×4 + 0,03×6 = 0,5 мин.

Тизм – время на измерение;

![]() ;

;

где

![]() - время измерения одной детали;

- время измерения одной детали;

Кп – коэффициент периодичности измерения.

На данной операции производится:

- одно измерение штангенглубиномером;

- два измерения штангенциркулем.

[ 9 ] с.191-193

![]() 0,13

+ 0,16 + 0,13 = 0,42 мин.

0,13

+ 0,16 + 0,13 = 0,42 мин.

Кп = 0,5.

[ 9 ] с.200

Тизм = 0,42×0,5 = 0,21 мин.

Таким образом, имеем:

![]() 0,42 + 0,77 + 0,5 + 0,21 = 1,9

мин.

0,42 + 0,77 + 0,5 + 0,21 = 1,9

мин.

Поправочный коэффициент Кtв определяется в зависимости от суммарной продолжительности обработки партии деталей по трудоёмкости операции, рабочих смен.

Т.к.

![]() ,

то Кtв

= 1,32.

,

то Кtв

= 1,32.

[ 9 ] с.31

Время на обслуживания рабочего места и время на отдых, и личные надобности определяется в зависимости от оперативного времени.

![]() мин.

мин.

![]() ;

;

где Побсл – процент от оперативного времени на обслуживание рабочего места;

Побсл = 4% .

[ 9 ] с.71

![]() мин.

мин.

![]() ;

;

где Потл – процент от оперативного времени на отдых и личные надобности;

Потл = 4%.

[ 9 ] с.202

![]() мин.

мин.

![]() мин.

мин.

Штучно – калькуляционное время:

![]() ;

;

где Тп-з – подготовительно – заключительное время;

n – количество деталей в партии.

Подготовительно- заключительное время включает:

- время на наладку станка, инструмента, приспособления – 16 мин;

- время на получение инструмента и приспособлений, а также на их сдачу после обработки партии деталей – 8 мин.

[ 9 ] с.71

Тп-з = 16 + 8 = 24 мин.

![]() мин.

мин.

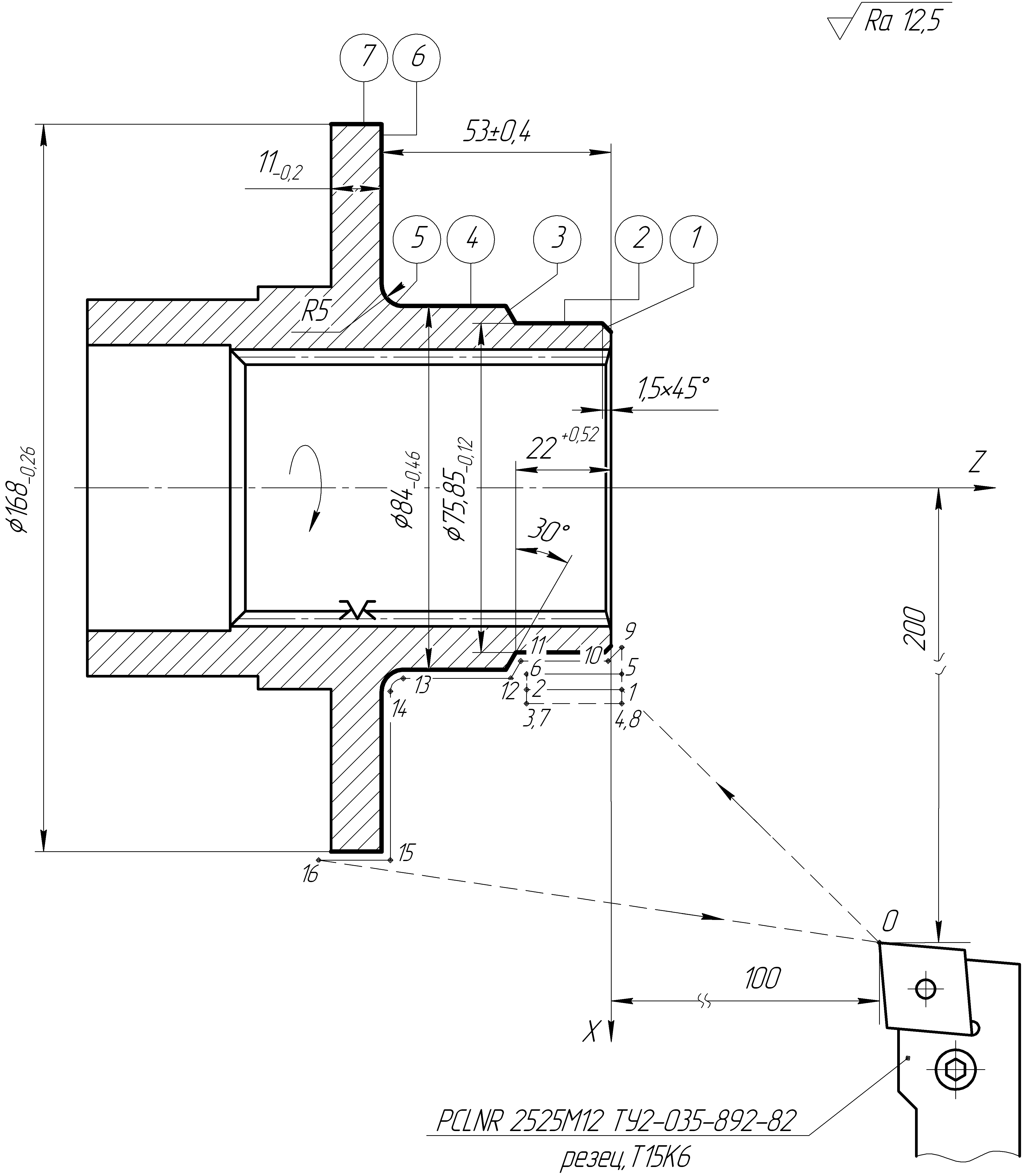

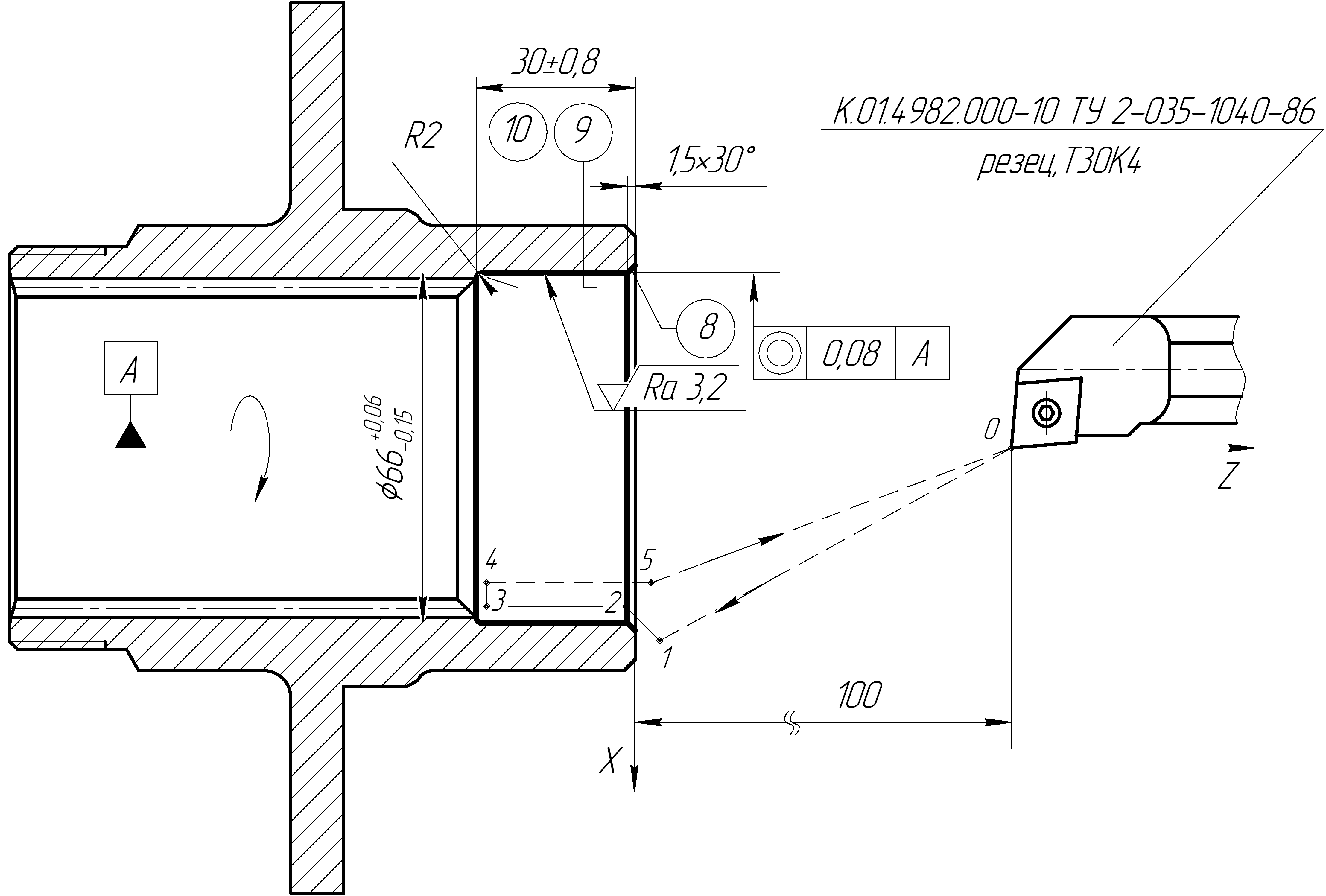

Операция 050 - Токарная с ЧПУ

Рисунок – Эскиз операционный

Рисунок – Эскиз операционный

Содержание операции.

А.Установить и закрепить заготовку.

1.Точить поверхности 1,2,3,4,5,6,7;

2.Нарезать резьбу 8;

Б.Открепить и снять деталь.

Исходные данные:

Деталь.

Наименование – фланец скользящий передний.

Материал – сталь 40 ГОСТ 1050-88.

НВ 2410…2850 МПа.

Обработка с охлаждением.

Заготовка.

Метод получения – поковка, предварительно обработанная.

Станок – 16К20Ф3, Nдв = 11 кВт, η = 0,8;

Установка на шлицевой оправке.

Поверхности заготовки 2,4 обработаны с точностью 15-го квалитета;

Поверхность заготовки 7 обработана с точностью 14-го квалитета.

Поверхность детали 2 обработана с точностью 10-го квалитета;

Поверхность детали 4 обработана с точностью 13-го квалитета;

Поверхность детали 7 обработана с точностью 12-го квалитета.

Выбор стадии обработки.

Рекомендуемые стадии обработки для поверхности 2 – получистовая и чистовая, для поверхности 4 – черновая и получистовая, для поверхности 7- получистовая.

[ 6 ] с.35-36

С учётом небольшой величины припуска и уменьшением стадий обработки на одну принимаем для обработки всех поверхностей получистовую стадию обработки.

Переход 1.

Выбор инструмента.

Принимаем резец токарный проходной с ромбической пластиной из твердого сплава Т15К6 PCLNR 2525M12 ТУ 2 – 035 – 892 – 82.

Способ крепления пластины – качающимся элементом (№2). [ 5 ] с.303

Размеры резца.

Сечение державки - 25×25 мм;

Длина резца L = 150 мм;

Высота твердосплавной пластины – 6,4 мм.

[ 5 ] с.164

Геометрические параметры резца.

Форма передней поверхности – радиусная с фаской;

φ = 950, φ1 = 50, ε = 80, задний угол α = 60, передний угол γ = 50, λ = 0;

- ширина фаски вдоль главного режущего лезвия – ƒ = 0,3 мм;

- радиус округления режущей кромки ρ = 0,03 мм;

- радиус вершины резца – rв = 1 мм.

Период стойкости резца Т = 30 мин.

[ 5 ] с.316

Определяем глубину резания.

![]() мм; принимаем i

= 3;

мм; принимаем i

= 3;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм.

мм.

Определяем подачу на оборот детали.

![]() ;

[ 6 ] с.19

;

[ 6 ] с.19

где Sот – табличное значение подачи;

![]() мм/об;

мм/об;

![]() мм/об;

мм/об;

![]() мм/об;

мм/об;

![]() мм/об.

мм/об.

[ 6 ] с.40

Кsи1 = 0,95 - поправочный коэффициент, зависящий от материала инструмента;

Кsи2,3,4,5,6,7 = 1.

Кsр1 = 0,9 - поправочный коэффициент, зависящий от способа крепления пластины;

Кsр2,3,4,5,6,7 = 1,1.

[ 6 ] с.40

Кsм = 0,7 - поправочный коэффициент, зависящий от механических свойств обрабатываемого материала; [ 6 ] с.43

Кsд = 1 - поправочный коэффициент, зависящий от сечения державки резца;

Кsh = 1,05 - поправочный коэффициент, зависящий от прочности режущей части;

[ 6 ] с. 42

Кsу = - - поправочный коэффициент, зависящий от способа установки заготовки;

[ 6 ] с.43

Кsn = 1 - поправочный коэффициент, зависящий от состояния поверхности заготовки;

Кsφ = 1 - поправочный коэффициент, зависящий от геометрических параметров резца;

[ 6 ] с.44

Кsj = 1 - поправочный коэффициент, зависящий от жёсткости станка.

[ 6 ] с.45

![]() мм/об;

мм/об;

![]() мм/об;

мм/об;

![]() мм/об;

мм/об;

![]() мм/об.

мм/об.

Проверяем рассчитанную подачу по осевой Рх и радиальной Ру составляющим сил резания, допустимыми прочностью механизма подач станка.

![]() ;

;

![]() [

6 ] с.19

[

6 ] с.19

где Рхт – табличное значение осевой составляющей силы резания;

Рут – табличное значение радиальной составляющей силы резания.

![]() Н;

Н;

![]() Н;

Н;

![]() Н;

Н;

![]() Н;

Н;

![]() Н;

Н;

![]() Н.

Н.

[ 6 ] с.98

Крмх = Крму = 1,25 - поправочный коэффициент, учитывающий механические свойства обрабатываемого материала;

Крφх = Крφу = 1 - поправочный коэффициент, зависящий от главного угла в плане;

[ 6 ] с.99

Крγх = Крγу = 1- поправочный коэффициент, зависящий от главного переднего угла;

Крλх = Крλу = 1 - поправочный коэффициент, зависящий от угла наклона режущей кромки.

[ 6 ] с.100

![]() Н;

Н;

![]() Н;

Н;

![]() Н;

Н;

![]() Н;

Н;

![]() Н;

Н;

![]() Н.

Н.

Рассчитанные значения составляющих сил резания меньше чем допускаются механизмом подач станка:

Рх доп. = 8000 Н, Ру доп. = 3600 Н.

Скорость резания:

![]() ;

[ 6 ] с.19

;

[ 6 ] с.19

где Vт – табличное значение скорости резания;

![]() м/мин;

м/мин;

![]() м/мин;

м/мин;

![]() м/мин.

м/мин.

[ 6 ] с.73

Кvи2,3,4,5,6,7 = 1 - поправочный коэффициент, зависящий от материала инструмента;

Кvи1 = 1,05.

[ 6 ] с.73

Кvс = 1 - поправочный коэффициент, зависящий от группы обрабатываемости материала;

Кvо1,2,3,4,5,7 = 1 - поправочный коэффициент, зависящий от вида обработки;

Кvо6

= 1,2 (![]() )

)

[ 6 ] с.82

Кvj = 1 - поправочный коэффициент, зависящий от жёсткости станка;

Кvм = 0,6 - поправочный коэффициент, зависящий от свойств обрабатываемого материала;

[ 6 ] с.83

Кvφ = 1 - поправочный коэффициент, зависящий от геометрических параметров резца;

Кvт = 1 - поправочный коэффициент, зависящий от периода стойкости режущего инструмента;

Кvж = 1 - поправочный коэффициент, зависящий от наличия охлаждения.

[ 6 ] с.84

![]() м/мин;

м/мин;

![]() м/мин;

м/мин;

![]() м/мин;

м/мин;

![]() м/мин.

м/мин.

Частота вращения шпинделя:

![]() ;

;

![]() мин-1;

мин-1;

![]() мин-1;

мин-1;

![]() мин-1;

мин-1;

![]() мин-1;

мин-1;

![]() мин-1.

мин-1.

Корректируем по паспорту станка:

принимаем

![]() мин-1,

мин-1,

![]() мин-1,

мин-1,

![]() мин-1,

мин-1,

![]() мин-1.

мин-1.

Фактическая скорость резания:

![]() ;

;

![]() м/мин;

м/мин;

![]() м/мин;

м/мин;

![]() м/мин;

м/мин;

![]() м/мин.

м/мин.

Мощность резания:

![]() ;

;

где Nт – табличное значение мощности резания;

Nт1 = 6 кВт;

Nт2,3,6,7 = 7,5 кВт;

Nт4,5 = 8,2 кВт.

[ 6 ] с.73

KN = 1,2 - поправочный коэффициент, зависящий от твёрдости обрабатываемого материала. [ 6 ] с.85

![]() кВт;

кВт;

![]() кВт;

кВт;

![]() кВт;

кВт;

![]() кВт;

кВт;

![]() кВт.

кВт.

Т.к. Nрез1 = 4,47 кВт < Nшп = Nдв×η = 11×0,8 = 8,8 кВт, то обработка возможна;

Т.к. Nрез2,3 = 4,21 кВт < Nшп = Nдв×η = 11×0,8 = 8,8 кВт, то обработка возможна;

Т.к. Nрез4,5 = 5,04 кВт < Nшп = Nдв×η = 11×0,8 = 8,8 кВт, то обработка возможна;

Т.к. Nрез6 = 5,9 кВт < Nшп = Nдв×η = 11×0,8 = 8,8 кВт, то обработка возможна;

Т.к. Nрез7 = 4,72 кВт < Nшп = Nдв×η = 11×0,8 = 8,8 кВт, то обработка возможна.

Минутная подача:

![]() ;

;

![]() мм/мин;

мм/мин;

![]() мм/мин;

мм/мин;

![]() мм/мин;

мм/мин;

![]() мм/мин;

мм/мин;

![]() мм/мин.

мм/мин.

Переход 2.

Выбор режущего инструмента.

Принимаем резец токарный резьбовой правый 035-2159-0543 ОСТ 2И10-9-84 с пластиной из твёрдого сплава Т15К6 для нарезания наружной метрической резьбы.

Способ крепления пластины – одноплечим прихватом (№4). [ 6 ] с.303

Размеры резца:

Сечение державки - 25×25 мм;

Длина резца L = 150 мм;

Высота твердосплавной пластины – 6,4 мм.

Геометрические параметры резца.

Форма передней поверхности – плоская;

φ = 600, ε = 600, задний угол α = 80; передний угол γ = 00; λ = 00.

радиус вершины резца – rв = 0,45 мм.

Период стойкости резца Т = 30 мин

[ 4 ] с.122

Число рабочих ходов:

Черновых – 3;

Чистовых – 2.

[ 6 ] с.101

Высота профиля резьбы для черновых проходов: h = 0,62 мм;

Высота профиля резьбы для чистовых проходов: h = 0,3 мм.

[ 6 ] с.101

Глубина резания для черновых проходов: t = h/2 = 0,62/3 = 0,207 мм;

Глубина резания для чистовых проходов: t = h/2 = 0,3/2 = 0,15 мм.

Подача на оборот детали.

So8 = P = 1,5 мм/об.

Скорость резания.

![]() ;

;

![]() м/мин.

м/мин.

[ 6 ] с.101

Кvи = 1 – поправочный коэффициент, зависящий от материала инструмента;

КvR = 1 – поправочный коэффициент, учитывающий вид подачи резца;

КvN = 0,75 – поправочный коэффициент, зависящий от способа нарезания резьбы;

КvB = 1 – поправочный коэффициент, учитывающий вид резьбы.

[ 6 ] с.103

![]() м/мин.

м/мин.

Частота вращения шпинделя:

![]() ;

;

![]() мин-1.

мин-1.

Корректируем по паспорту станка:

принимаем:

![]() мин-1.

мин-1.

Фактическая скорость резания:

![]() ;

;

![]() м/мин.

м/мин.

Мощность резания:

![]() ;

;

![]() м/мин.

м/мин.

[ 6 ] с.101

КNи = 1 – поправочный коэффициент, зависящий от материала инструмента;

КNR = 1 – поправочный коэффициент, учитывающий вид подачи резца;

КNN = 0,75 – поправочный коэффициент, зависящий от способа нарезания резьбы;

КNB = 1 – поправочный коэффициент, учитывающий вид резьбы.

[ 6 ] с.103

![]() м/мин.

м/мин.

Т.к. Nрез8 = 1,05 кВт < Nшп = Nдв×η = 11×0,8 = 8,8 кВт, то обработка возможна.

Минутная подача:

![]() ;

;

![]() мм/мин.

мм/мин.

Таблица 12 - Элементы режима резания.

|

Элементы режима резания |

Стадия обработки | ||||||||

|

Получистовая |

| ||||||||

|

№ поверхности | |||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 | ||

|

Глубина резания t, мм |

3,03 |

1,53 |

1,53 |

0,5 |

0,5 |

0,85 |

0,75 |

0,96 | |

|

Табличная подача Sот, мм/об |

0,3 |

0,43 |

0,43 |

0,61 |

0,61 |

0,49 |

0,49 |

- | |

|

Принятая подача Sо, мм/об |

0,19 |

0,35 |

0,35 |

0,49 |

0,49 |

0,4 |

0,4 |

1,5 | |

|

Табличная скорость резания Vт, м/мин |

215 |

203 |

203 |

185 |

185 |

203 |

203 |

106 | |

|

Паспортная частота вращения шпинделя nп, мин-1 |

500 |

355 |

355 |

355 |

355 |

250 |

200 |

280 | |

|

Фактическая скорость резания Vф, м/мин |

133,5 |

94,8 |

94,8 |

94,8 |

94,8 |

133,1 |

106,5 |

66,7 | |

|

Табличная мощность резания Nт, кВт |

6,0 |

7,5 |

7,5 |

8,2 |

8,2 |

7,5 |

7,5 |

1,4 | |

|

Фактическая мощность резания Nф, кВт |

4,47 |

4,21 |

4,21 |

5,04 |

5,04 |

5,9 |

4,72 |

1,05 | |

|

Минутная подача Sм, мм/мин |

95 |

124,3 |

124,3 |

174 |

174 |

100 |

80 |

420 | |

Определяем время цикла автоматической работы станка по программе.

Для станка 16К20Ф3 время фиксации револьверной головки 2секунды и время поворота револьверной головки на одну позицию 1секунда. Ёмкость револьверной головки 6 инструментов.

Таблица 13 - Время автоматической работы станка по программе.

|

Участок траектории или номера позиции инструмента, установленного из предыдущего в рабочее положение

|

Приращение по оси OZ, ΔZ мм |

Приращение по оси OХ, Δ X мм |

Длинна i – го участка траектории Li, мм |

Минутная подача на i – м участке траектории, Sмi, мм/мин |

Основное время автоматической работы станка по программе То, мин |

Машино – вспомогательное время Тмв, мин |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Инструмент 2-1 0-1 1-2 2-3 3-4 4-5 5-6 6-7 7-8 8-9 9-10 10-11 11-12 12-13 13-14 14-15 15-16 16-0 Инструмент 1-2 0-1 1-2 2-3 3-4 4-5 5-6 6-7 7-8 8-9 9-10 10-11 11-12 |

-98 -23 0 23 0 -23 0 23 0 -3,5 -20,5 -2,35 -24,11 -5 0 -12 165,46

-98 -20 0 20 0 -20 0 20 0 -20 0 20 |

-159,03 0 5 0 -6,53 0 6,53 0 -11,56 3,5 0 4,075 0 5 37 0 116,015

-162,207 0 3 0 -3,207 0 3,207 0 -3,414 0 3,414 0 |

186,8 23 5 23 6,53 23 6,53 23 11,56 4,95 20,5 4,71 24,11 7,07 37 12 202,1

189,5 20 3 20 3,207 20 3,207 20 3,414 20 3,414 20 |

4000 124,3 300 300 300 124,3 300 300 300 95 124,3 124,3 174 174 100 80 4000

4000 420 420 420 420 420 420 420 420 420 420 420 |

- 0,185 - - - 0,185 - - - 0,052 0,165 0,038 0,139 0,041 0,37 0,15 -

- 0,048 - - - 0,048 - - - 0,048 - - |

0,117 0,047 - 0,017 0,077 0,022 - 0,022 0,077 0,039 - - - - - - - 0,051 0,05 0,047 - 0,007 0,048 0,007 - 0,007 0,048 0,007 - 0,007 0,048 |

Продолжение таблицы 13.

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

12-13 13-14 14-15 15-16 16-17 17-18 18-19 19-20 20-0 |

0 -20 0 20 0 -20 0 20 98 |

-3,564 0 3,564 0 -3,714 0 3,714 0 159,207 |

3,564 20 3,564 20 3,714 20 3,714 20 187 |

420 420 420 420 420 420 420 420 4000 |

- 0,048 - - - 0,048 - - - |

0,008 - 0,008 0,048 0,008 - 0,008 0,048 0,047 |

|

|

|

|

|

|

1,57 |

0,92 |

![]()

![]() мин.

мин.

Определяем штучное время.

![]() ;

;

где Тц.а. – время цикла автоматической работы станка по программе;

Тв – вспомогательное время;

Кtв – поправочный коэффициент на вспомогательное время;

атех+аорг+аотл - время на обслуживание рабочего места, отдых и личные надобности.

![]() ;

;

где Туст – время на установку и снятие детали;

Туст = 0,65 мин.

[ 7 ] с.61

Топ – вспомогательное время, связанное с операцией с учётом переустановки;

Тв.оп1 = 0,32 мин;

Тв.оп2 = 0,15 мин;

Тв.оп3 = 0,03 мин.

[ 7 ] с.79

Тв.оп = 0,32 + 0,15 + 0,03 = 0,5 мин.

Тизм – время на измерение детали;

Время на измерение включает в себя:

- пять измерений штангенциркулем;

- два измерения штангенглубиномером;

- одно измерение радиусным шаблоном;

- одно измерение калибр-кольцом резьбовым проходным;

- одно измерение калибр-кольцом резьбовым непроходным.

Тизм = 0,14×2 + 0,05 + 0,11×2 + 0,09 + 0,045 + 0,17 + 0,34 + 0,1 = 1,295 мин.

[ 7 ] с.84-88

Т.к. на данной операции время Тц.а. больше времени Тизм, то последнее является перекрываемым и в норме штучного времени не учитывается.

Кtв = 0,93.

[ 7 ] с.50

Тв = 0,65 + 0,5 = 1,15 мин.

Оперативное время.

![]() .

.

![]() мин.

мин.

Время на обслуживание рабочего места, отдых и личные надобности.

(атех+аорг+аотл) составляет 8% от оперативного времени.

[ 7 ] с.90

![]() мин.

мин.

![]() мин.

мин.

Подготовительно – заключительное время Тп-з состоит из суммы времён, затраченных на организационную подготовку и суммы времён, затраченных на наладку станка, инструмента, приспособления.

Оно включает время на:

- получение технологической документации – 4 мин;

- получение инструмента и оснастки – 9 мин;

- ознакомление с чертежом, работой, осмотром заготовок – 2 мин;

- инструктаж мастера – 2 мин;

- установку и снятие трехкулачкового патрона – 4 мин;

- установку и снятие оправки или центра – 1,2 мин;

- смещение задней бабки рукояткой – 0,4 мин;

- установку исходных режимов работы – 0,2 мин;

- установку и снятие инструментального блока или отдельного режущего инструмента – 0,8 мин;

- набрать программу кнопками на пульте управления устройства ЧПУ и проверить её. Время на один размер – 0,4 мин;

- настроить нулевое положение – 2,5 мин;

- настройку устройства для подачи СОЖ – 0,3 мин.

[ 7 ] с.96-97

- время на пробную обработку – 7,4 мин. [ 7 ] с.104

Поправочный коэффициент:

К = 0,9 – поправочный коэффициент на пробную обработку. [ 7 ] с.105

![]()

Штучно – калькуляционное время:

![]() ;

;

где n – количество деталей в партии;

![]() мин.

мин.

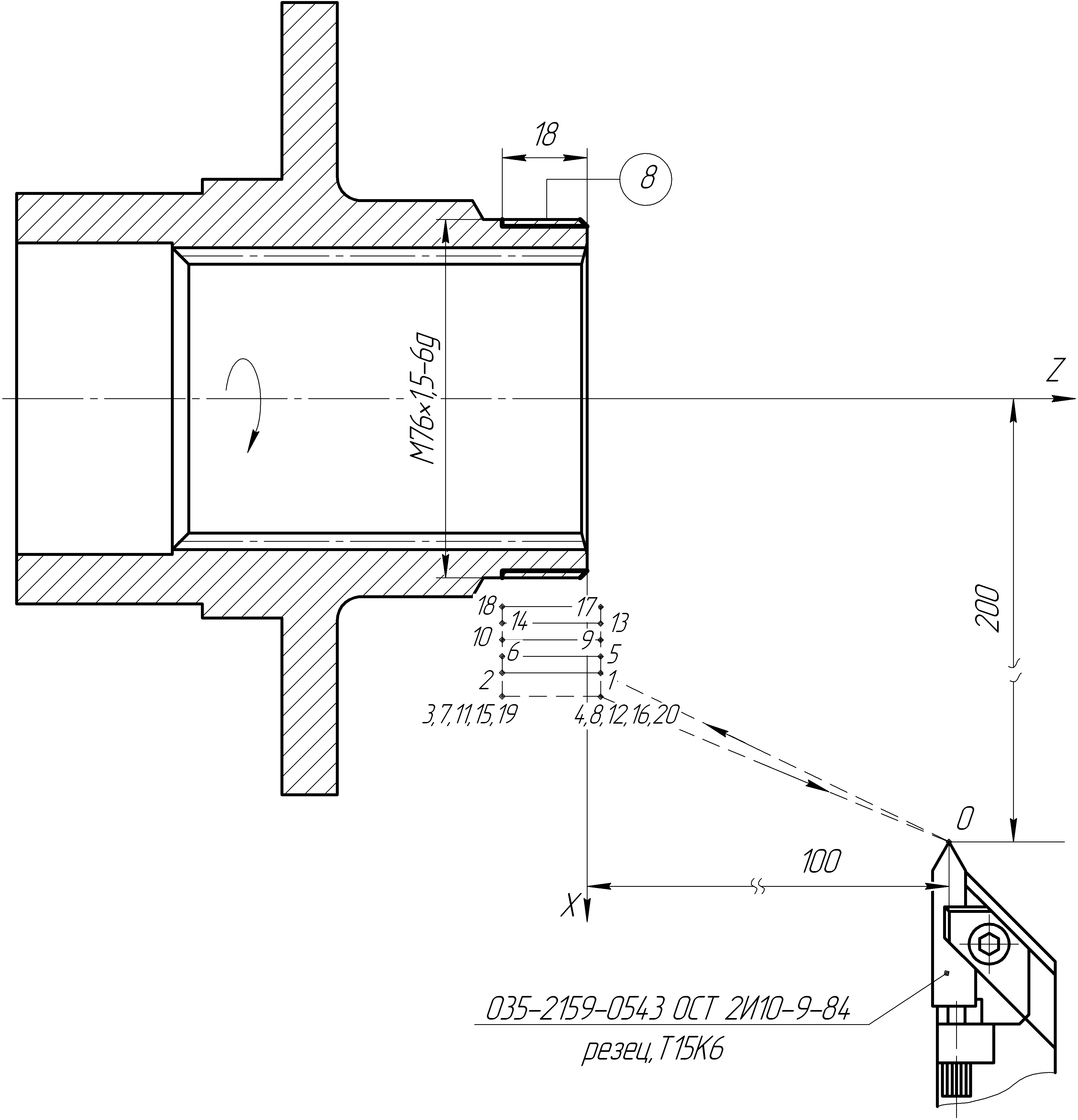

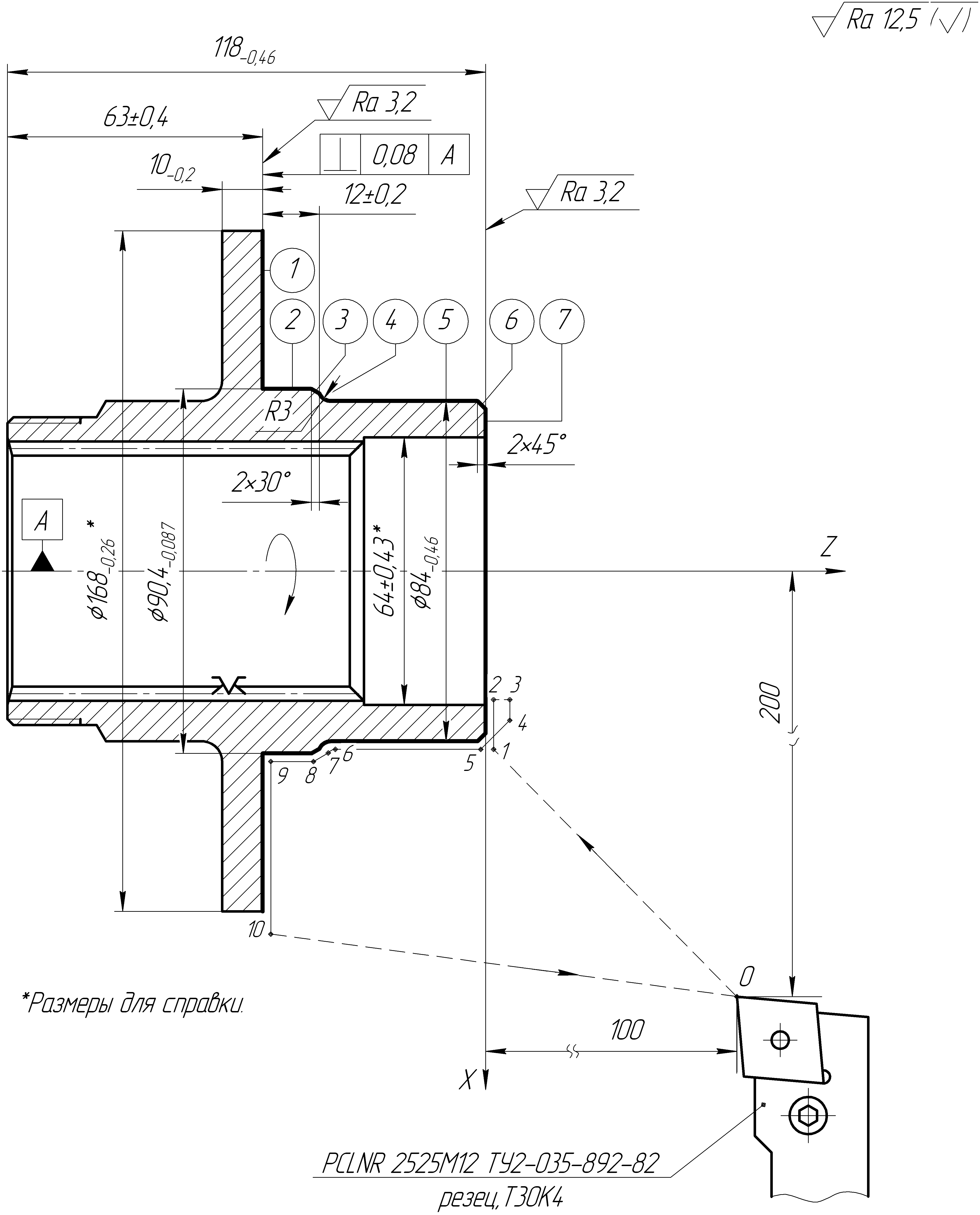

Операция 055 - Токарная с ЧПУ

Рисунок – Эскиз операционный

Рисунок – Эскиз операционный

Рисунок – Эскиз операционный

Содержание операции.

А.Установить и закрепить заготовку.

1.Точить поверхности 1,2,3,4,5,6,7;

2.Точить поверхность 2;

3.Расточить поверхности 8,9,10;

Б.Открепить и снять деталь.

Исходные данные:

Деталь.

Наименование – фланец скользящий передний.

Материал – сталь 40 ГОСТ 1050-88.

НВ 2410…2850 МПа.

Обработка с охлаждением.

Заготовка.

Метод получения – поковка, предварительно обработанная.

Станок – 16К20Ф3, Nдв = 11 кВт, η = 0,8;

Установка на шлицевой оправке.

Поверхности заготовки 2,9 обработаны с точностью 14-го квалитета;

Поверхность заготовки 5 обработана с точностью 15-го квалитета.

Поверхность детали 2 обработана с точностью 7-го квалитета;

Поверхность детали 5 обработана с точностью 13-го квалитета;

Поверхность детали 9 обработана с точностью 11-го квалитета.

Выбор стадии обработки.

С учётом небольшой величины припуска и уменьшением стадий обработки на одну принимаем для обработки поверхности 2 – чистовую и отделочную стадии обработки, а для остальных поверхностей чистовую стадию обработки.

[ 6 ] с.35-36

Переход 1.

Выбор инструмента.

Принимаем резец токарный проходной с ромбической пластиной из твердого сплава Т30К4 PCLNR 2525M12 ТУ 2-035-892-82.

Способ крепления пластины – качающимся элементом (№2). [ 5 ] с.303

Размеры резца.

Сечение державки - 25×25 мм;

Длина резца L = 150 мм;

Высота твердосплавной пластины – 6,4 мм.

[ 5 ] с.164

Геометрические параметры резца.

Форма передней поверхности – радиусная с фаской;

φ = 950, φ1 = 50, ε = 80, задний угол α = 60, передний угол γ = 50, λ = 0;

- ширина фаски вдоль главного режущего лезвия – ƒ = 0,3 мм;

- радиус округления режущей кромки ρ = 0,03 мм;

- радиус вершины резца – rв = 1 мм.

Период стойкости резца Т = 30 мин.

[ 5 ] с.316

Определяем глубину резания.

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

[ 6 ] с.37

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм;

мм;

![]() мм.

мм.

Определяем подачу на оборот детали.

![]() ;

;

[ 6 ] с.19

где Sот – табличное значение подачи;

![]() мм/об;

мм/об;

![]() мм/об.

мм/об.

[ 6 ] с.46

Кsм = 0,7 - поправочный коэффициент, зависящий от механических свойств обрабатываемого материала;

Кsу = 1,2 - поправочный коэффициент, зависящий от способа установки заготовки;

[ 6 ] с.48

Кsr = 1 - поправочный коэффициент, зависящий от радиуса вершины резца;

Кsк1,3,4,5,6,7 = 1 - поправочный коэффициент, зависящий от квалитета обработки;

Кsк2 = 0,8.

[ 6 ] с.49

![]() мм/об;

мм/об;

![]() мм/об.

мм/об.

Скорость резания:

![]() ;

[ 6 ] с.19

;

[ 6 ] с.19

где Vт – табличное значение скорости резания;

![]() м/мин;

м/мин;

![]() м/мин;

м/мин;

![]() м/мин;

м/мин;

![]() м/мин.

м/мин.

[ 6 ] с.81

Кvи1,2,7 = 0,8 - поправочный коэффициент, зависящий от материала инструмента;

Кvи3,4,5,6 = 1.

[ 6 ] с.81

Кvс = 1 - поправочный коэффициент, зависящий от группы обрабатываемости материала;

Кvо2,3,4,5,6,7 = 1 - поправочный коэффициент, зависящий от вида обработки;

Кvо1

= 1,2 (![]() )

)

[ 6 ] с.82

Кvj = 1 - поправочный коэффициент, зависящий от жёсткости станка;

Кvм = 0,6 - поправочный коэффициент, зависящий от свойств обрабатываемого материала;

[ 6 ] с.83

Кvφ = 1 - поправочный коэффициент, зависящий от геометрических параметров резца;

Кvт = 1 - поправочный коэффициент, зависящий от периода стойкости режущего инструмента;

Кvж = 1 - поправочный коэффициент, зависящий от наличия охлаждения.

[ 6 ] с.84

![]() м/мин;

м/мин;

![]() м/мин;

м/мин;

![]() м/мин;

м/мин;

![]() м/мин;

м/мин;

![]() м/мин.

м/мин.

Частота вращения шпинделя:

![]() ;

;

![]() мин-1;

мин-1;

![]() мин-1;

мин-1;

![]() мин-1;

мин-1;

![]() мин-1;

мин-1;

![]() мин-1;

мин-1;

![]() мин-1.

мин-1.

Корректируем по паспорту станка:

принимаем

![]() мин-1,

мин-1,

![]() мин-1,

мин-1,

![]() мин-1,

мин-1,

![]() мин-1.

мин-1.

Фактическая скорость резания:

![]() ;

;

![]() м/мин;

м/мин;

![]() м/мин;

м/мин;

![]() м/мин;

м/мин;

![]() м/мин;

м/мин;

![]() м/мин.

м/мин.

Проверяем подачу по шероховатости:

![]() мм/об.

мм/об.

[ 6 ] с.86

Корректируем подачу по шероховатости с учётом поправочных коэффициентов по карте 26:

- механических свойств обрабатываемого материала - Кsм = 1,3;

- инструментального материала – Кsи = 1;

- вида обработки – Kso = 1;

- наличия охлаждения – Ksж = 1.

[ 6 ] с.88

So1,7

=

![]() мм/об.

мм/об.

Рассчитанная подача не превышает этого значения, поэтому обработка возможна.

Для шероховатости поверхности Ra = 12,5 мкм проверка подач по шероховатости справочником не предусматривается.

Минутная подача:

![]() ;

;

![]() мм/мин;

мм/мин;

![]() мм/мин;

мм/мин;

![]() мм/мин;

мм/мин;

![]() мм/мин;

мм/мин;

![]() мм/мин.

мм/мин.

Переход 2.

Выбор инструмента.

Принимаем резец проходной правый с ромбической пластиной из твёрдого сплава Т30К4 PCLNR 2525M12 ТУ 2 – 035 – 892 – 82.

Способ крепления пластины – качающимся элементом (№2). [ 6 ] с.303

Размеры резца.

Сечение державки - 25×25 мм;

Длина резца L = 150 мм;

Высота твердосплавной пластины – 6,4 мм.

[ 5 ] с.164

Геометрические параметры резцов.

Форма передней поверхности – радиусная с фаской;

φ = 930, φ1 = 50, ε = 800, задний угол α = 80, передний угол γ = 50, λ = 0;

радиус округления режущей кромки ρ = 0,03 мм;

радиус вершины резца – rв = 0,5 мм.

Период стойкости резца Т = 30 мин

[ 5 ] с.316

Определяем глубину резания.

![]() мм.

мм.

Определяем подачу на оборот детали.

![]() ;

;

[ 6 ] с.19

где Sот – табличное значение подачи;

![]() мм/об.

мм/об.

[ 6 ] с.47

Кsм = 0,7 - поправочный коэффициент, зависящий от механических свойств обрабатываемого материала;

Кsу = - - поправочный коэффициент, зависящий от способа установки заготовки;

[ 6 ] с.48

Кsr = 0,85 - поправочный коэффициент, зависящий от радиуса вершины резца;

Кsк = 0,85 - поправочный коэффициент, зависящий от квалитета обработки;

[ 6 ] с.49

![]() мм/об.

мм/об.

Скорость резания:

![]() ;

[ 6 ] с.19

;

[ 6 ] с.19

где Vт – табличное значение скорости резания;

![]() м/мин.

м/мин.

[ 6 ] с.81

Кvи = 0,8 - поправочный коэффициент, зависящий от материала инструмента;

[ 6 ] с.81

Кvс = 1 - поправочный коэффициент, зависящий от группы обрабатываемости материала;

Кvо = 1 - поправочный коэффициент, зависящий от вида обработки;

[ 6 ] с.82

Кvj = 1 - поправочный коэффициент, зависящий от жёсткости станка;

Кvм = 0,6 - поправочный коэффициент, зависящий от свойств обрабатываемого материала;

[ 6 ] с.83

Кvφ = 1 - поправочный коэффициент, зависящий от геометрических параметров резца;

Кvт = 1 - поправочный коэффициент, зависящий от периода стойкости режущего инструмента;

Кvж = 1 - поправочный коэффициент, зависящий от наличия охлаждения.

[ 6 ] с.84

![]() м/мин.

м/мин.

Частота вращения шпинделя:

![]() ;

;

![]() мин-1.

мин-1.

Корректируем по паспорту станка:

принимаем

![]() мин-1.

мин-1.

Фактическая скорость резания:

![]() ;

;

![]() м/мин.

м/мин.

Проверяем подачу по шероховатости:

![]() мм/об.

мм/об.

[ 6 ] с.86

Корректируем подачу по шероховатости с учётом поправочных коэффициентов по карте 26:

- механических свойств обрабатываемого материала - Кsм = 1,3;

- инструментального материала – Кsи = 1;

- вида обработки – Kso = 1;

- наличия охлаждения – Ksж = 1.

[ 6 ] с.88

So

=

![]() мм/об.

мм/об.

Рассчитанные подачи не превышают это значение, поэтому обработка возможна.

Минутная подача:

![]() ;

;

![]() мм/мин.

мм/мин.

Переход 3.

Выбор режущего инструмента.

Для растачивания принимаем резец токарный расточной с ромбической пластиной из твёрдого сплава Т30К4 К.01.4982.000-10 ТУ 2-035-1040-86.

Способ крепления пластины – качающимся элементом - №2. [ 6 ] с.303

Размеры резца.

Диаметр державки - 25 мм;

Длина резца L = 150 мм;

Высота твердосплавной пластины – 6,4 мм.

[ 5 ] с.171

Геометрические параметры резца.

Форма передней поверхности – радиусная с фаской;

φ = 930, φ1 = 50, ε = 800, задний угол α = 80, передний угол γ = 150, λ = 0;

- радиус округления режущей кромки ρ = 0,03 мм;

- радиус вершины резца – rв = 1 мм.

[ 6 ] с.305

Период стойкости резца Т = 30 мин. [ 6 ] с.316

Определяем глубину резания.

![]() мм;

мм;

![]() мм;

мм;

![]() мм.

мм.

Определяем подачу на оборот детали.

![]() ;

[ 6 ]

с.19

;

[ 6 ]

с.19

где Sот – табличное значение подачи;

![]() мм/об;

мм/об;

![]() мм/об.

мм/об.

[ 6 ] с.56

Кsм = 0,7 - поправочный коэффициент, зависящий от механических свойств обрабатываемого материала;

Кsl=1,15

- поправочный коэффициент, зависящий

от вылета резца(![]() L/D=

L/D=![]() 150/25=2);

150/25=2);

[ 6 ] с.58

Кsд = 0,62 - поправочный коэффициент, зависящий от диаметра детали;

Кsr = 1 - поправочный коэффициент, зависящий от радиуса вершины резца;

Кsк = 1,15 - поправочный коэффициент, зависящий от квалитета обрабатываемой детали;

[ 6 ] с.59

![]() мм/об;

мм/об;

![]() мм/об.

мм/об.

Скорость резания:

![]() ;

[ 6 ] с.19

;

[ 6 ] с.19

где Vт – табличное значение скорости резания;

![]() м/мин;

м/мин;

![]() м/мин.

м/мин.

[ 6 ] с.81

Кvи9,10 = 0,8 - поправочный коэффициент, зависящий от марки инструментального материала;

Кvи8 = 1. [ 6 ] с.81

Кvс = 1 - поправочный коэффициент, зависящий от группы обрабатываемости материала;

Кvо = 1 - поправочный коэффициент, зависящий от вида обработки;

[ 6 ] с.82

Кvj = 1 - поправочный коэффициент, зависящий от жёсткости станка;

Кvм = 0,6 - поправочный коэффициент, зависящий от свойств обрабатываемого материала;

[ 6 ] с.83

Кvφ = 1 - поправочный коэффициент, зависящий от геометрических параметров резца;

Кvт = 1 - поправочный коэффициент, зависящий от периода стойкости режущего инструмента;

Кvж = 1 - поправочный коэффициент, зависящий от наличия охлаждения.

[ 6 ] с.84

![]() м/мин;

м/мин;

![]() м/мин.

м/мин.

Частота вращения шпинделя:

![]() ;

;

![]() мин-1;

мин-1;

![]() мин-1.

мин-1.

Корректируем по паспорту станка:

принимаем

![]() мин-1,

мин-1,

![]() мин-1.

мин-1.

Фактическая скорость резания

![]() ;

;

![]() м/мин;

м/мин;

![]() м/мин.

м/мин.

Проверяем подачу по шероховатости:

![]() мм/об.

мм/об.

[ 6 ] с.86

Корректируем подачу по шероховатости с учётом поправочных коэффициентов по карте 26:

- механических свойств обрабатываемого материала - Кsм = 1,3;

- инструментального материала – Кsи = 1;

- вида обработки – Kso = 1;

- наличия охлаждения – Ksж = 1.

[ 6 ] с.88

So

=

![]() мм/об.

мм/об.

Рассчитанные подачи не превышают это значение, поэтому обработка возможна.

Для шероховатости поверхности Ra = 12,5 мкм проверка подач по шероховатости справочником не предусматривается.

Минутная подача:

![]() ;

;

![]() мм/мин;

мм/мин;

![]() мм/мин.

мм/мин.

Таблица 14 - Элементы режима резания.

|

Элементы режима резания |

Стадия обработки | ||||||||||

|

Чистовая |

Отделочная | ||||||||||

|

№ поверхности | |||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

2 | |

|

Глубина резания t, мм |

1,0 |

0,3 |

1,16 |

1,5 |

1,5 |

3,5 |

1,0 |

1,87 |

1,0 |

1,0 |

0,2 |

|

Табличная подача Sот, мм/об |

0,22 |

0,31 |

0,22 |

0,22 |

0,22 |

0,22 |

0,22 |

0,12 |

0,27 |

0,27 |

0,08 |

|

Принятая подача Sо, мм/об |

0,18 |

0,21 |

0,18 |

0,18 |

0,18 |

0,18 |

0,18 |

0,069 |

0,155 |

0,155 |

0,041 |

|

Табличная скорость резания Vт, м/мин |

300 |

348 |

295 |

295 |

295 |

266 |

300 |

325 |

300 |

300 |

487 |

|

Паспортная частота вращения шпинделя nп, мин-1 |

280 |

560 |

560 |

630 |

630 |

560 |

500 |

800 |

710 |

710 |

800 |

|

Фактическая скорость резания Vф, м/мин |

147,7 |

160 |

160 |

172,1 |

172,1 |

153 |

136,6 |

160,8 |

142,7 |

142,7 |

227,1 |

|

Табличная мощность резания Nт, кВт |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

Фактическая мощность резания Nф, кВт |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

- |

|

Минутная подача Sм, мм/мин |

50,4 |

117,6 |

100,8 |

113,4 |

113,4 |

100,8 |

90 |

55,2 |

110 |

110 |

32,8 |

Определяем время цикла автоматической работы станка по программе.

Для станка 16К20Ф3 время фиксации револьверной головки 2секунды и время поворота револьверной головки на одну позицию 1секунда. Ёмкость револьверной головки 6 инструментов.

Таблица 15 - Время автоматической работы станка по программе.

|

Участок траектории или номера позиции инструмента, установленного из предыдущего в рабочее положение

|

Приращение по оси OZ, ΔZ мм |

Приращение по оси OХ, Δ X мм |

Длинна i – го участка траектории Li, мм |

Минутная подача на i – м участке траектории, Sмi, мм/мин |

Основное время автоматической работы станка по программе То, мин |

Машино – вспомогательное время Тмв, мин |

|

Инструмент 3-1 0-1 1-2 2-3 3-4 4-5 5-6 6-7 7-8 8-9 9-10 10-0 Инструмент 1-2 0-1 1-2 2-0 Инструмент 2-3 0-1 1-2 2-3 3-4 4-5 5-0 |

-100 0 2 0 -4 -38 -3 -2 -10 0 155

-143 -12 155

-98 -3,5 -28,5 0 32 98 |

-154 -15 0 7 4 0 3 1,16 0 42 111,84

-155 0 155

35,87 -2,87 0 -3 0 -30 |

183,6 15 2 7 5,66 38 4,24 2,31 10 42 191,1

210,9 12 219,2

104,4 4,53 28,5 3 32 102,5 |

4000 90 300 300 100,8 113,4 113,4 100,8 117,6 50,4 4000

4000 32,8 4000

4000 55,2 110 110 300 4000 |

- 0,167 - - 0,056 0,335 0,037 0,023 0,085 0,834 -

- 0,366 -

- 0,082 0,259 0,027 - - |

0,1 0,046 - 0,007 0,024 - - - - - - 0,048 0,05 0,053 - 0,055 0,05 0,026 - - - 0,107 0,026 |

|

|

|

|

|

|

2,27 |

0,59 |

![]()

![]() мин.

мин.

Определяем штучное время.

![]() ;

;

где Тц.а. – время цикла автоматической работы станка по программе;

Тв – вспомогательное время;

Кtв – поправочный коэффициент на вспомогательное время;

атех+аорг+аотл - время на обслуживание рабочего места, отдых и личные надобности.

![]() ;

;

где Туст – время на установку и снятие детали;

Туст = 0,65 мин.

[ 7 ] с.61

Топ – вспомогательное время, связанное с операцией с учётом переустановки;

Тв.оп1 = 0,32 мин;

Тв.оп2 = 0,15 мин;

Тв.оп3 = 0,03 мин.

[ 7 ] с.79

Тв.оп = 0,32 + 0,15 + 0,03 = 0,5 мин.

Тизм – время на измерение детали;

Время на измерение включает в себя:

- семь измерений штангенциркулем;

- одно измерение штангенглубиномером;

- одно измерение радиусным шаблоном;

- одно измерение скобой;

- одно измерение калибр-пробкой гладким двусторонним.

Тизм = 0,045×4 + 0,19 + 0,11×2 + 0,07 + 0,1×2 + 0,09 = 0,95 мин.

[ 7 ] с.84-88

Т.к. на данной операции время Тц.а. больше времени Тизм, то последнее является перекрываемым и в норме штучного времени не учитывается.

Кtв = 0,93.

[ 7 ] с.50

Тв = 0,65 + 0,5 = 1,15 мин.

Оперативное время.

![]() .

.

![]() мин.

мин.

Время на обслуживание рабочего места, отдых и личные надобности.

(атех+аорг+аотл) составляет 8% от оперативного времени.

[ 7 ] с.90

![]() мин.

мин.

![]() мин.

мин.

Подготовительно – заключительное время Тп-з состоит из суммы времён, затраченных на организационную подготовку и суммы времён, затраченных на наладку станка, инструмента, приспособления.

Оно включает время на:

- получение технологической документации – 4 мин;

- получение инструмента и оснастки – 9 мин;

- ознакомление с чертежом, работой, осмотром заготовок – 2 мин;

- инструктаж мастера – 2 мин;

- установку и снятие трехкулачкового патрона – 4 мин;

- установку и снятие оправки или центра – 1,2 мин;

- смещение задней бабки рукояткой – 0,4 мин;

- установку исходных режимов работы – 0,2 мин;

- установку и снятие инструментального блока или отдельного режущего инструмента – 0,8 мин;

- набрать программу кнопками на пульте управления устройства ЧПУ и проверить её. Время на один размер – 0,4 мин;

- настроить нулевое положение – 2,5 мин;

- настройку устройства для подачи СОЖ – 0,3 мин.

[ 7 ] с.96-97

- время на пробную обработку – 6,6 мин. [ 7 ] с.104

Поправочный коэффициент:

К = 0,9 – поправочный коэффициент на пробную обработку. [ 7 ] с.105

![]()

Штучно – калькуляционное время:

![]() ;

;

где n – количество деталей в партии;

![]() мин.

мин.

Таблица 16 - Сводная таблица норм времени по операциям.

-

№ и наименование операции

То, мин

Тв, мин

Кt.в

Топ,

мин

Тобсл, мин

Тотл, мин

Тшт, мин

Тп-з, мин

n,

шт

Тшт-к, мин

Туст, мин

Тпер, мин

Т

,

,мин

Тизм, мин

1

2

3

4

5

6

7

8

9

10

11

12

13

14

005

Токарная полуавтоматная

0,76

1,65

2,41

0,28

2,69

25

120

2,9

010

Токарная полуавтоматная

0,79

1,7

2,49

0,22

2,71

25

120

2,92

015

Вертикально-сверлильная

1,81

0,88

2,69

0,2

2,89

20

120

3,06

020

Токарная полуавтоматная

0,75

1,36

2,11

0,34

2,45

25

120

2,66

030

Токарно-винторезная

0,29

0,42

0,77

0,5

0,21

1,32

2,8

0,11

0,11

3,02

24

120

3,22

035

Горизонтально-протяжная

0,32

0,81

1,13

0,14

1,27

21

120

1,45

040

Горизонтально-протяжная

0,32

0,83

1,15

0,06

1,21

15

120

1,34

Продолжение таблицы 16.

-

1

2

3

4

5

6

7

8

9

10

11

12

13

14

050

Токарная с ЧПУ

2,49

0,65

0,5

1,265

перек.

0,93

3,56

0,29

3,85

44,26

120

4,22

055

Токарная с ЧПУ

2,86

0,65

0,5

0,95

0,93

3,93

0,32

4,25

49,14

120

4,66

060

Вертикально-сверлильная

0,2

1,58

1,78

0,05

1,83

15

120

1,96

065

Радиально-сверлильная

0,39

0,98

1,37

0,06

1,43

14

120

1,55