- •1 Введение

- •2 Общий раздел

- •2.1 Описание конструкции и служебного назначения детали

- •2.2 Технологический контроль чертежа детали и анализ детали на технологичность

- •3 Технологический раздел

- •3.1 Определение типа производства

- •3.2 Выбор заготовки

- •3.3. Разработка маршрута механической обработки детали

- •3.4 Выбор и обоснование технологических баз

- •3.5 Определение припусков

- •3.6 Расчёт режимов резания

- •3.7 Расчёт норм времени

- •3.8 Мероприятия по охране окружающей среды при проектировании технологических процессов

- •3.9 Мероприятия по ресурсно-, энергосбережению при проектировании технологических процессов

3.2 Выбор заготовки

В качестве

заготовки по заводскому варианту

используется горячекатаный прокат

обычной точности по ГОСТ 2590-88. Круг

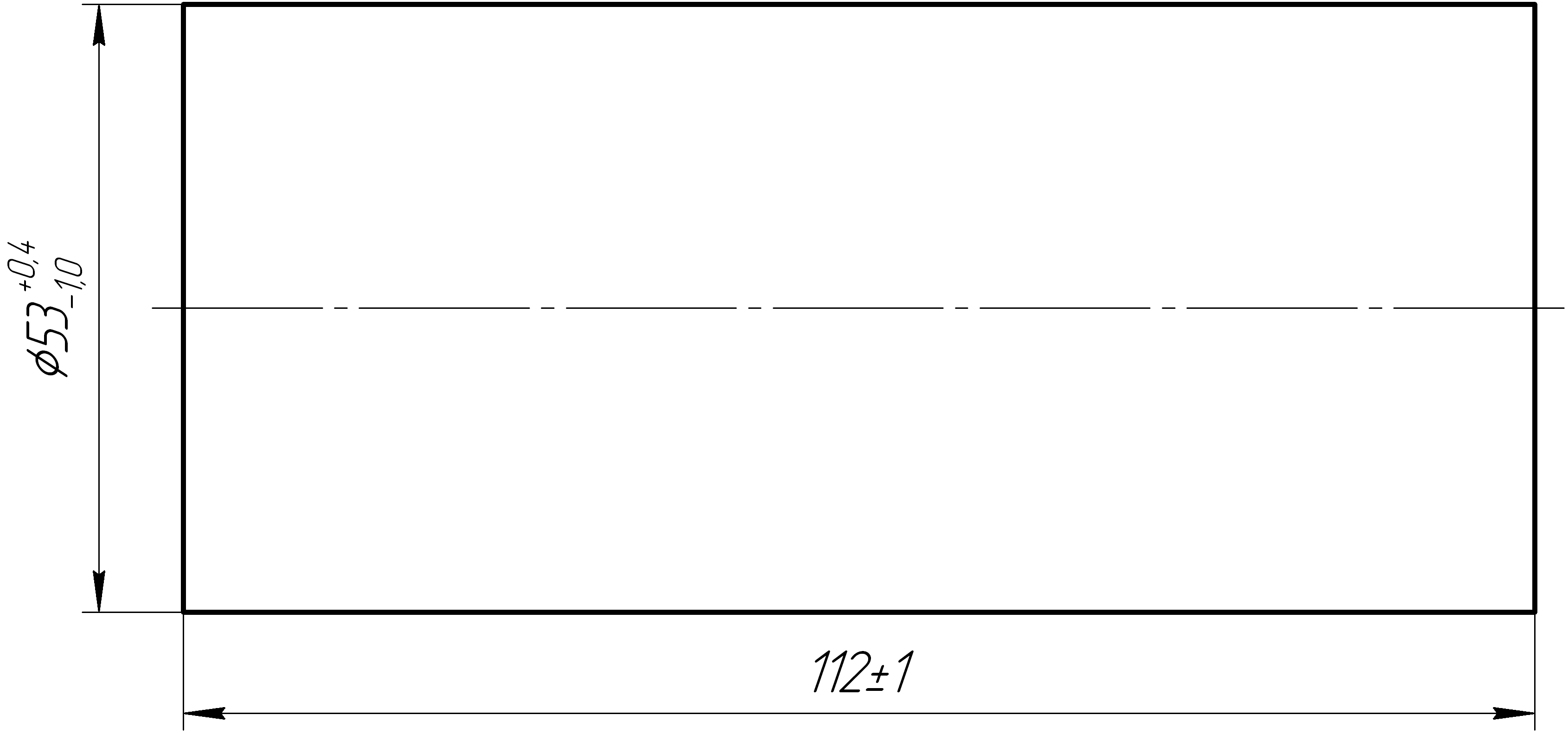

![]()

Рисунок – Эскиз заготовки

Определяем стоимость заводского варианта заготовки:

![]()

[ 2 ] с. 30

где М – затраты на материал заготовки;

∑Со.з. – технологическая себестоимость операций правки, калибрования прутков, разрезки их на штучные заготовки.

![]() ,

,

[ 2 ] с. 30

где Сп.з. – приведённые затраты на рабочем месте;

Тшт. = 1,14 мин – штучное или штучно – калькуляционное время выполнения заготовительной операции (по заводским данным – резка дисковой пилой).

![]() руб.

руб.

![]() ,

,

[ 2 ] с. 30

где Q = 1,94 кг – масса заготовки;

S = 0,161 руб – цена одного килограмма материала заготовки;

[ 2 ] с.31, т.2.6

q = 0,19 кг – масса готовой детали;

Sотх = 25 руб. – цена одной тонны отходов. [ 2 ] с.32, т.2.7

![]() руб;

руб;

![]() руб.

руб.

Определяем коэффициент использования материала:

![]()

Проанализировав существующий метод получения заготовки, я предлагаю использовать в качестве заготовки трубу горячедеформированную бесшовную.

Проектируем заготовку.

Исходные данные:

Масса детали – 0,19 кг;

Материал детали – сталь 20Х ГОСТ 4543-71.

Определяем наружный диаметр трубы.

Технологический маршрут обработки данной поверхности:

- точение черновое;

- точение чистовое;

- шлифование предварительное;

- шлифование окончательное.

Припуск на точение черновое – 4,5 мм.

Припуск на точение чистовое – 1,5 мм.

Припуск на шлифование предварительное – 0,5 мм.

Припуск на шлифование окончательное – 0,5 мм.

[ 10 ] с. 41, т.3,13

Определяем промежуточные размеры обрабатываемой поверхности согласно маршрутному технологическому процессу:

На шлифование предварительное:

![]() мм.

мм.

На точение чистовое:

![]() мм.

мм.

На точение черновое:

![]() мм.

мм.

Расчётный размер заготовки:

![]() мм.

мм.

Определяем внутренний диаметр трубы.

Технологический маршрут обработки данной поверхности:

- растачивание черновое;

- шлифование однократное;

- хонингование предварительное;

- хонингование окончательное.

Припуск на растачивание черновое – 4,5 мм.

Припуск на шлифование однократное – 0,5 мм.

Припуск на хонингование предварительное – 0,1 мм.

Припуск на хонингование окончательное – 0,05 мм.

[ 10 ] с. 41, т.3,13

Определяем промежуточные размеры обрабатываемой поверхности согласно маршрутному технологическому процессу:

На шлифование окончательное:

![]() мм.

мм.

На шлифование однократное:

![]() мм.

мм.

На растачивание черновое:

![]() мм.

мм.

Расчётный размер заготовки:

![]() мм.

мм.

Определяем толщину стенки трубы.

![]() мм.

мм.

По ГОСТ 8732-78 горячедеформированной бесшовной трубы с наружным диаметром 42 мм и толщиной стенки 13,575 мм не существует.

По ГОСТ 8734-75 холоднодеформированной бесшовной трубы с наружным диаметром 42 мм и толщиной стенки 13,575 мм не существует.

В качестве заготовки я предлагаю использовать заготовку из проката калиброванного холоднотянутого по ГОСТ 7417-75 точность по 12 квалитету.

Проектируем заготовку.

Исходные данные:

Масса детали – 0,19 кг;

Материал детали – сталь 20Х ГОСТ 4543-71.

Согласно

точности и шероховатости поверхностей

обрабатываемой детали определяем

промежуточные припуски. За основу

расчёта промежуточных припусков

принимаем наружный диаметр детали Ø35![]() мм.

мм.

Технологический маршрут обработки данной поверхности:

- точение чистовое;

- термическая обработка;

- шлифование предварительное;

- шлифование окончательное.

Припуск на точение чистовое – 1,5 мм.

Припуск на шлифование предварительное – 0,3 мм.

Припуск на шлифование окончательное – 0,2 мм.

[ 10 ] с. 41, т.3,13

Определяем промежуточные размеры обрабатываемой поверхности согласно маршрутному технологическому процессу:

На шлифование предварительное:

![]() мм.

мм.

На точение чистовое:

![]() мм.

мм.

Расчётный размер заготовки:

![]() мм.

мм.

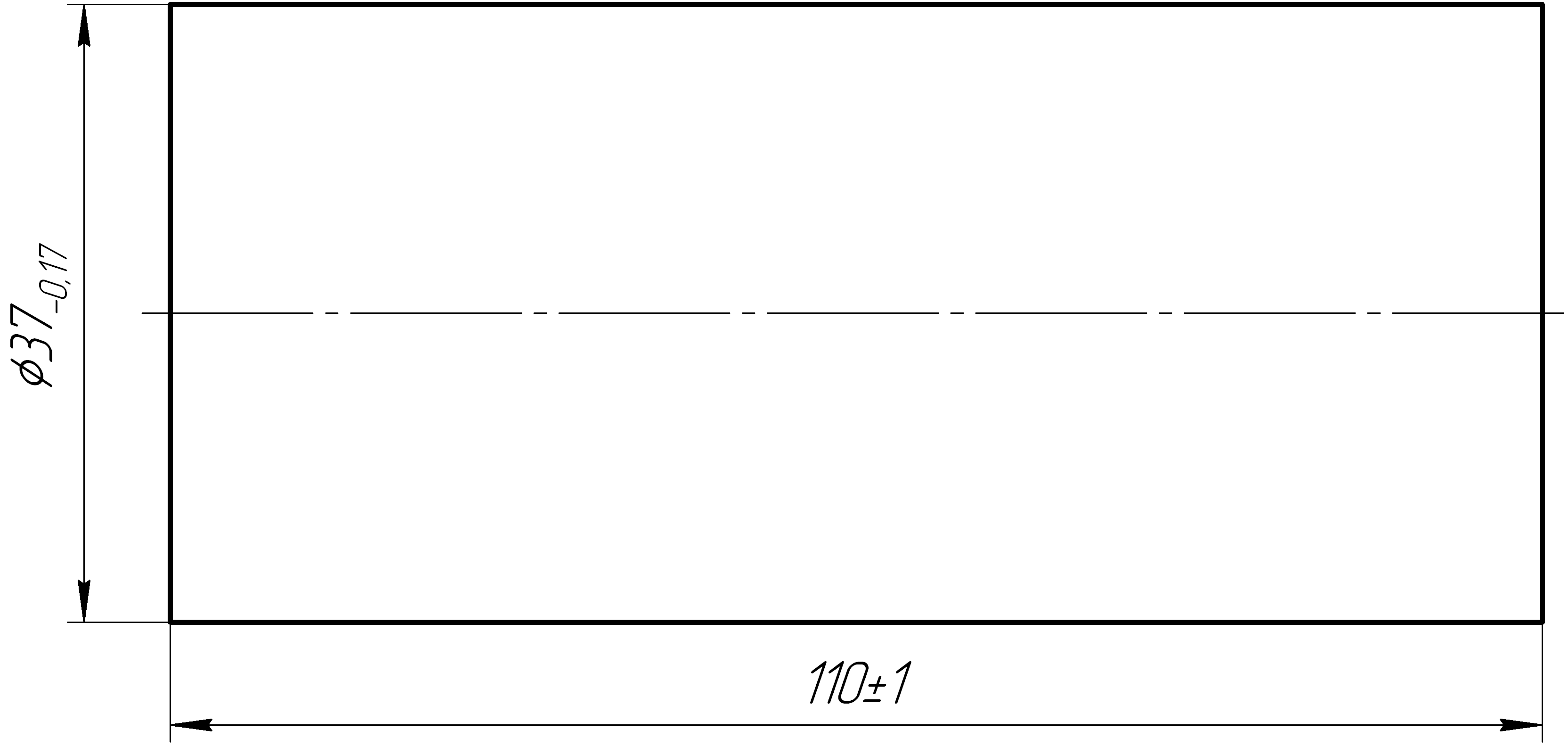

По ГОСТ 7417-75

принимаем прокат, калиброванный

холоднотянутый Ø37-0,17

мм. Круг

![]()

Припуск на подрезание торцевых поверхностей – 0,7 мм.

[ 10 ] с. 40, т.3,12

![]() мм.

мм.

Принимаем длину

заготовки

![]() мм.

мм.

Объём заготовки:

![]() мм3.

мм3.

Масса спроектированной заготовки:

![]() кг.

кг.

Рисунок – Эскиз заготовки

Определяем стоимость спроектированного варианта заготовки:

![]()

[ 2 ] с. 30

где М – затраты на материал заготовки;

∑Со.з. – технологическая себестоимость операций правки, калибрования прутков, разрезки их на штучные заготовки.

![]() ,

,

[ 2 ] с. 30

где Сп.з. – приведённые затраты на рабочем месте;

Тшт. – штучное или штучно – калькуляционное время выполнения заготовительной операции.

![]()

[ 2 ] с. 147

где То – основное время на заготовительной операции;

φк = 2,14 – поправочный коэффициент, зависящий от типа производства.

[ 2 ] с. 147

![]()

[ 2 ] с. 146

![]() мин.

мин.

![]() мин.

мин.

![]() руб.

руб.

![]() ,

,

[ 2 ] с. 30

где Q = 0,93 кг – масса заготовки;

S = 0,211 руб – цена одного килограмма материала заготовки;

[ 2 ] с.32, т.2.6

q = 0,19 кг – масса готовой детали;

Sотх = 25 руб. – цена одной тонны отходов. [ 2 ] с.32, т.2.7

![]() руб;

руб;

![]() руб.

руб.

Определяем коэффициент использования материала:

![]()

Определяем экономический эффект от замены заготовки:

![]() ,

,

[ 2 ] с. 39

![]() руб.

руб.

Таким образом, вследствие замены заготовки предприятие получит прибыль в размере 356 рублей в год. Поэтому целесообразней использовать предложенный мною вариант получения заготовки, а именно холоднотянутый калиброванный прокат обычной точности по ГОСТ 7417-75.