- •1 Введение

- •2 Общий раздел

- •2.1 Описание конструкции и служебного назначения детали

- •2.2 Технологический контроль чертежа детали и анализ детали на технологичность

- •3 Технологический раздел

- •3.1 Определение типа производства

- •3.2 Выбор заготовки

- •3.3. Разработка маршрута механической обработки детали

- •3.4 Выбор и обоснование технологических баз

- •3.5 Определение припусков

- •3.6 Расчёт режимов резания

- •3.7 Расчёт норм времени

- •3.8 Мероприятия по охране окружающей среды при проектировании технологических процессов

- •3.9 Мероприятия по ресурсно-, энергосбережению при проектировании технологических процессов

2.2 Технологический контроль чертежа детали и анализ детали на технологичность

Деталь 75487-1712426 - Гильза диапазонных фрикционов изготавливается из легированной конструкционной стали 20Х ГОСТ 4543-71. Этот материал рекомендуется для изготовления деталей средних размеров с твердой износоустойчивой поверхностью при достаточно прочной и вязкой сердцевине, работающие при больших скоростях и средних удельных давлениях: зубчатые колеса, кулачковые муфты, втулки, направляющие планки, плунжеры, копиры, шлицевые валики, шпиндели и валы, работающие в подшипниках скольжения.

Таблица 1 - Химический состав стали 20Х ГОСТ 4543-71, в процентах.

|

С |

Mn |

Si |

Cr |

Ni |

Cu |

S |

P |

|

не более | |||||||

|

0,17-0,23 |

0,5-0,8 |

0,17-0,37 |

0,7-1,0 |

0,3 |

0,3 |

0,035 |

0,035 |

[ 1 ] с.49, т.38

Таблица 2 - Физико – механические свойства стали 20Х ГОСТ 4543-71.

|

σ т, Мпа |

σ в, Мпа |

Ψ, % |

δ, % |

ап, кДж/м2 |

Предельная твердость НВ |

|

637 |

784 |

40 |

11 |

588 |

179…229 |

[ 1 ] с.53, т.39

где σ в – предел прочности при растяжении (временное сопротивление);

σ т – предел текучести;

Ψ – относительное сужение сечения;

δ – относительное удлинение образца при разрыве;

ап – ударная вязкость.

Достоинства стали 20Х ГОСТ 4543-71:

- повышенная пластичность;

- высокая коррозионная стойкость;

- высокая прочность;

- хорошая обрабатываемость резанием.

Недостатки стали 20Х ГОСТ 4543-71:

- склонность к отпускной хрупкости;

- склонность образования на стали флаконов;

- после закалки остаётся остаточный аустенит, который снижает твёрдость.

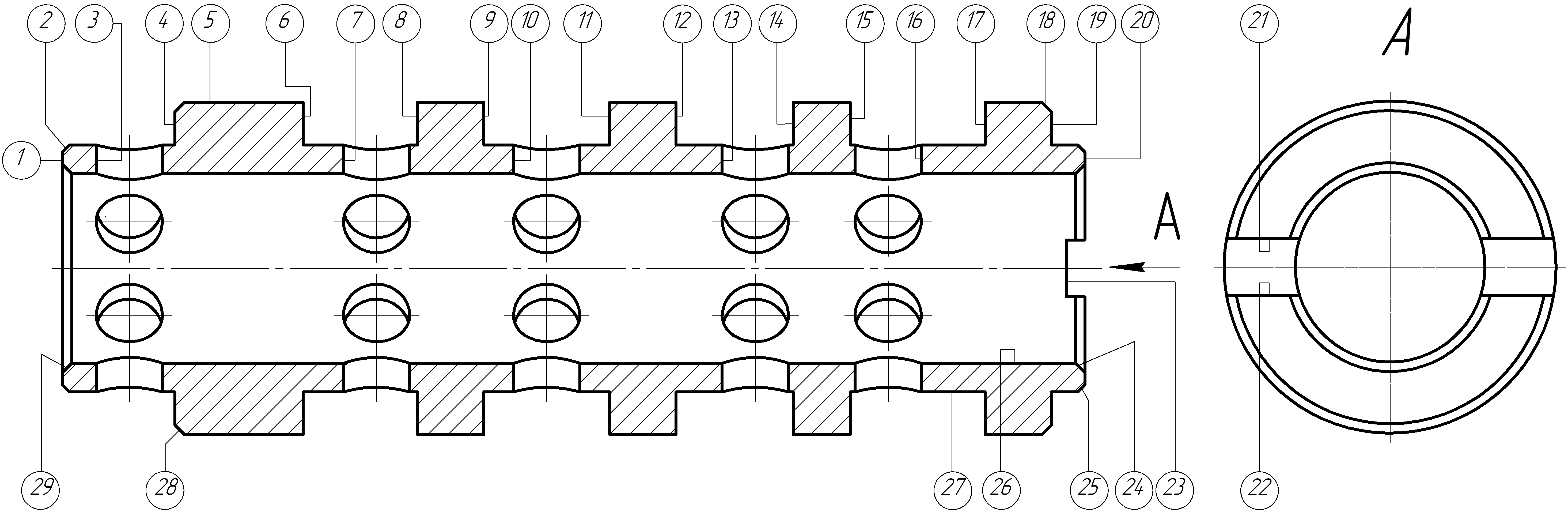

Рисунок – Эскиз детали

Таблица 3 - Требования к детали по точности размеров, точности формы и расположения поверхностей, шероховатости поверхности.

|

№ поверхности |

Размеры, характеризующие поверхность |

Квалитет точности размеров по ГОСТ 25347-82 |

Шероховатость поверхности Ra, мкм по ГОСТ 2789-73 |

Допуск формы поверхности |

Допуск расположения поверх-ности |

Суммарный допуск формы и расположения |

|

ГОСТ 2.308 - 79 | ||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

1 |

108-0,23 |

11 |

6,3 |

Конусообразность и овальность поверхностей 5 и 24 не более 0,008 мм. |

Допуск расположения поверхности находится в пределах половины допуска на соответствующие размеры. |

Суммарный допуск формы и расположения поверхностей находится в пределах половины допуска на соответствующие размеры. |

|

2 |

0,5×450 |

12 |

6,3 | |||

|

3 |

Ø6+0,3 (6 размеров) 101±0,25 |

14

13 |

12,5 (6 пов-тей) - | |||

|

4 |

95-0,23 |

11 |

6,3 | |||

|

5 |

Ø35 |

6 |

0,8 (5 пов-тей) | |||

|

6 |

13-0,24 |

13 |

6,3 | |||

|

7 |

Ø6+0,3 (6 размеров) 74±0,25 |

14

13 |

12,5 (6 пов-тей) - | |||

|

8 |

70-0,2 |

11 |

6,3 | |||

|

9 |

8-0,2 |

13 |

6,3 | |||

|

10 |

Ø6+0,3 (6 размеров) 56±0,25 |

14

13 |

12,5 (6 пов-тей) - | |||

|

11 |

51-0,2 |

11 |

6,3 | |||

|

12 |

6-0,16 |

12 |

6,3 | |||

|

13 |

Ø6+0,3 (6 размеров) 37±0,25 |

14

14 |

12,5 (6 пов-тей) - | |||

|

14 |

33-0,17 |

11 |

6,3 | |||

|

15 |

6-0,16 |

12 |

6,3 | |||

|

16 |

Ø6+0,3 (6 размеров) 23±0,25 |

14

14 |

12,5 (6 пов-тей) - | |||

|

17 |

12-0,12 |

11 |

6,3 | |||

|

18 |

0,5×450 |

12 |

6,3 | |||

|

19 |

6+0,16 |

12 |

6,3 | |||

|

20 |

108-0,23 |

- |

6,3 | |||

|

21 |

8+0,36 |

14 |

12,5 (2 пов-ти) | |||

Продолжение таблицы 4.

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

22 |

8+0,36 |

- |

12,5 (2 пов-ти) |

|

|

|

|

23 |

2±0,25 |

15 |

12,5 (2 пов-ти) | |||

|

24 |

1×450 |

14 |

6,3 | |||

|

25 |

0,5×450 |

12 |

6,3 | |||

|

26 |

Ø20+0,021 |

7 |

0,1 | |||

|

27 |

Ø26-0,33 |

13 |

6,3 (6 пов-тей) | |||

|

28 |

0,5×450 |

12 |

6,3 | |||

|

29 |

1×450 |

14 |

6,3 |

К детали предъявляются требования по твердости:

Твердость поверхностей до первой термообработки: 137…179 НВ, после первой термообработки: 57…63 HRC.

К детали предъявляются требования по термообработке: цементация, закалка, отпуск. Цементация поверхностей 5 и 24 (глубина поверхностного слоя 0,7…0,9 мм). Закалка и отпуск поверхностей 5 и 24 до твёрдости 57…63 HRC.

Качественный анализ детали на технологичность.

Деталь 7548-1712426 Гильза диапазонных фрикционов представляет собой тело вращения с центральным отверстием и относится к классу втулок, изготавливается из конструкционной легированной стали 20Х ГОСТ 4543-74. Материал хорошо обрабатывается резанием и выбран с учётом эксплуатационных характеристик детали и стоимости самого материала. В качестве заготовки используется горячекатаный прокат обычной точности по ГОСТ 2590-88, что позволяет наиболее близко приблизить размеры заготовки к размерам готовой детали. Деталь не имеет большого числа точно изготавливаемых поверхностей, что значительно снижает трудоёмкость изготовления детали, а следовательно и себестоимость. К детали не предъявляется особых требований по отклонениям от правильной геометрической формы и допускам расположения поверхностей, а также по суммарным допускам формы и расположения. Форма детали может быть получена на универсальном оборудовании с применением универсальных приспособлений и режущего инструмента, также деталь имеет хорошие базовые поверхности для первоначальных операций. На детали нет больших перепадов диаметров. Большинство поверхностей можно обработать за один установ, что упрощает механическую обработку данной детали. При базировании детали выполняется принцип постоянства и совмещения баз, что позволяет снизить погрешность механической обработки. Из всего выше сказанного, деталь с точки зрения механической обработки достаточно технологична.

К нетехнологичным моментам относится необходимость сверления отверстия на цилиндрической поверхности, что может сопровождаться уводом сверла, а соответственно может привести к его поломке. А также высокие требования по шероховатости и точности обработки поверхностей 5 и 24, т.к. возникает необходимость в применении многочисленных доводочных операций, что приводит к увеличению трудоемкости, а соответственно и себестоимости.

В целом деталь технологична.

Определяем уровень технологичности детали.

1. По точности.

,

,

[ 3 ] с.33

где Кбтч и Ктч – соответственно базовый и достигнутый коэффициенты точности обработки.

![]() ,

,

[ 3 ] с. 33

где Тср – средний квалитет точности изделия.

![]() ,

,

[ 3 ] с. 34

где Тi - квалитет точности обработки;

ni – число размеров соответствующего квалитета.

![]()

![]()

Т.к. изменений в конструкцию детали не вносим, то Кбтч = Ктч и Кутч = 1.

2. По шероховатости.

![]() ,

,

[ 3 ] с. 34

где Кбш и Кш – соответственно базовый и достигнутый коэффициенты шероховатости.

![]() ,

,

[ 3 ] с. 34

где Шср – средний параметр шероховатости.

![]() ,

,

[ 3 ] с. 34

где Шi – параметр шероховатости поверхности;

ni – число поверхностей с соответствующим параметром шероховатости.

![]()

![]()

Т.к. изменений в конструкцию детали не вносим, то Кбш = Кш и Куш = 1.