Лекц Т К М 2014г

.pdfВозможность получения высоких температур допускает применение сильно известковых шлаков, которые способствуют почти полному удалению из металла серы и фосфора. В атмосфере электропечи мало кислорода, что позволяет легко вести восстановительный процесс раскисления и получать сталь, свободную от вредной закиси железа. Электроплавка дает возможность получения высококачественных сталей, содержащих такие тугоплавкие элементы, как вольфрам, ванадий, молибден, расплавление которых в других печах затруднительно.

Внастоящее время большинство сортов специальных сталей выплавляется в электропечах. В текущей пятилетке будет продолжаться повышение удельного веса производства электростали.

Электропечи могут работать как на жидкой, так и на твердой шихте. Работа на твердой шихте (лом, стружка, отходы проката) в основных печах является наиболее распространенной. Процесс плавки включает: 1) расплавление шихты; 2) окисление примесей; 3) раскисление стали; 4) удаление серы; 5) доводку стали до требуемого химического состава.

Расплавление шихты и порядок выгорания примесей в электропечи аналогичен мартеновскому процессу. По мере расплавления металла происходит окисление железа и содержащихся в нем примесей. В качестве окислителей добавляют железную руду и окалину. После окисления примесей образуются разные химические соединения, которые переходят в шлак. В качестве шлакообразующих материалов в печь вводят известь или известняк и плавиковый шпат – флюорит CaF2 (Тпл = 1378°С).

Современные электрические печи для выплавки стали можно разделить на две группы – дуговые и индукционные.

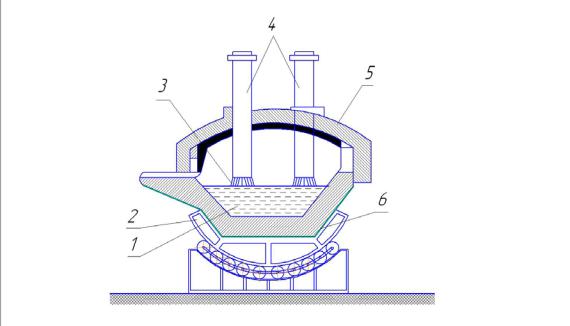

Вдуговых печах (рис. 9.4) теплота получается от горения электрической дуги, образующейся непосредственно между электродами (печи с «независимой» дугой) или между электродами и металлической ванной (печи с «зависимой» дугой).

71

Рис. 9.4. Дуговая электропечь с вертикально расположенными электродами

При вертикальном положении электродов 4 электрическая дуга образуется между каждым электродом и металлом. Металлическая часть шихты служит промежуточным проводником. Печи этого типа получили преимущественное распространение. Такая печь состоит из металлического кожуха цилиндрической формы с плоским или сферическим дном 6, а внутри футерована огнеупорными материалами. С помощью особого механизма 2 печь можно устанавливать в наклонное положение. Электроды (угольные или графитовые) проходят через съемочный свод. Диаметр их 200 – 600 мм, длина до 3 м. Графитовые электроды более устойчивы при высоких температурах, имеют меньшее электросопротивление, чем угольные, и поэтому их применение в печах более целесообразно. Емкость электропечей колеблется от 250 кг до 200 т.

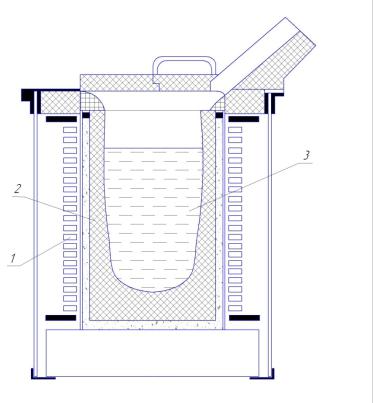

Индукционные печи (рис. 9.5) позволяют получать более чистый металл, чем при плавке в дуговых печах. Принцип их работы основан на выделении тепла при прохождении тока через проводник, обладающий большим электросопротивлением. Таким проводником является сама металлическая

72

шихта. Преимущественное распространение получили бессердечниковые печи, часто называемые высокочастотными.

Рис. 9.5. Индукционная печь

Через индуктор, представляющий собой обмотку из медной трубки, охлаждаемой внутри водой, пропускается ток, возбуждающий в окружающем пространстве переменное магнитное поле. Это магнитное поле возбуждает индукционные вихревые токи в металле, заключенном в ванну. Под влиянием вихревых токов металл прогревается. Емкость высокочастотной печи от 50 кг до 60 т. Печи промышленного типа питаются переменным током от генераторов, работающих на частоте 500 – 2500 Гц.

Индукционные печи удобны тем, что не требуют электродов, благодаря чему предотвращается опасность науглероживания металла и упрощается управление печью. Кроме того, под действием магнитного потока (магнитных силовых линий) усиливается циркуляция металла, что очень

73

важно для ускорения химических реакций и получения однородного металла.

В зависимости от футеровки различают кислые и основные электропечи. Собственно все виды передела чугуна на жидкую сталь являются процессами рафинирования, заключающимися в том, что находящиеся в чугуне в качестве примесей элементы (углерод, кремний, марганец и др.) подвергаются окислению кислородом воздуха или соединениями, легко отдающими кислород. При этом получаются газообразные или жидкие окислы, не растворяющиеся в металле или растворяющиеся в очень ограниченном количестве. Газообразные соединения уходят в атмосферу, а жидкие образуют шлаки, всплывающие благодаря меньшему удельному весу на поверхность металла и таким образом отделяющиеся от него.

При кислом процессе нельзя удалить серу и фосфор (требуются чистые исходные материалы). В основных электропечах эти элементы удаляются легко, поэтому основные печи применяются для получения высококачественных сортов стали. Кислые же печи применяются главным образом для получения стальных фасонных отливок.

Плавка в основной электропечи начинается с расплавления загруженного скрапа и чугуна. По ходу выгорания примесей различают несколько вариантов плавки: 1) с полным окислением; 2) с частичным окислением; 3) без окисления.

Плавка с полным окислением применяется, когда в шихте содержится значительное количество фосфора и других примесей. В этих условиях примеси не успевают выгореть за время расплавления и для ускорения процесса окисления в ванну добавляют железную или марганцевую руду. Введение марганцевой руды предохраняет ванну от перенасыщения окислами железа. МnO2 разлагается с образованием Мn3O4, которая при соединении с углеродом дает СО по реакции

Мn3O4 + 4С → 3Мn + 4СО.

74

Вследствие выделения СО ванна «кипит». Процесс получения стали распадается на несколько периодов.

В течение окислительного периода (кипа) происходит удаление из металла фосфора и значительной части газов (поглощаемых металлом во время расплавления). В процессе расплавления происходит окисление фосфора с образованием (СаО)4×Р2О5. Одновременно идет окисление Mn, Si, С. Продукты окисления примесей образуют шлак. После образования шлака берут пробу металла: если в пробе окажется значительное количество фосфора, то шлак «скачивают». Скачивание (дефосфация) необходимо для предупреждения перехода фосфора обратно в металл. Когда металл окажется достаточно чистым по содержанию фосфора, удалением «черного» шлака заканчивается окислительный период плавки.

После этого начинается восстановительный период, во время которого, кроме раскисления металла, производят десульфурацию и доводят химический состав стали до заданного. При плавке с полным окислением окисляется значительное количество углерода, и содержание его в металле понижается. Для повышения содержания углерода до нужного предела ванну науглероживают (на поверхность металла забрасывают куски малосернистого кокса, бой электродов и т. д.). Одна часть углерода идет на восстановление растворенной в металле FeO, а другая расплавляется в металле.

При дуговой электроплавке в отличие от мартеновской и конверторной раскисление ванны производится не столько за счет присадки раскислителей, сколько за счет раскислительного шлака. Различают два вида раскислительного шлака: белый (известковый) и карбидный. Для получения белого шлака в печь на поверхность ванны забрасывают шлаковую смесь: 76% СаО, 19% CaF2 и 5% кокса.

Белый шлак обеспечивает наиболее полное удаление серы:

FeS + C + CaO = CaS + CO+Fe; MnS + C + CaO = CaS + CO+Mn.

75

CaS, образуемый в ходе этих реакций, нерастворим в металле и уходит в шлак.

Доводка и окончание плавки заключается в присадке в печь небольшого количества раскислителей – ферросилиция и алюминия. Легирующими примесями являются Ni, Mo, Cr, W, V. Никель и молибден окисляются в меньшей степени и вводятся до полного раскисления ванны, хром и вольфрам – в уже раскисленную ванну, а ванадий – перед выпуском металла.

Плавка с полным окислением производится только для получения стали с малым содержанием углерода.

Для получения фасонного литья чаще применяют плавку с частичным окислением. Единственным источником кислорода при такой плавке служат ржавчина или окалина железного лома и проникающий в печь воздух. Применяется этот способ, когда содержание фосфора в шихте лишь незначительно выше допустимого в готовом металле, так что для окисления фосфора достаточно тех окислов железа, которые имеются в ванне после расплавления. При частичном окислении выгорает лишь кремний, а фосфор, марганец и углерод в большей или меньшей степени остаются в металле.

Плавка без окисления производится при восстановительном режиме на чистом по сере и фосфору и незаржавленном ломе. Это по существу переплавка чистого скрапа, и ведется она главным образом при наличии в скрапе хрома, вольфрама и других ценных примесей для получения соответствующих сталей. Руды при этом в ванн у не подают и шлака не спускают.

Плавка в кислой дуговой электропечи протекает подобным образом, но имеет свои особенности: 1) футеровка – динасовый кирпич; 2) сера и фосфор не удаляются, печь работает без спуска шлака, который в основном состоит из силикатов железа и марганца; 3) раскисление ведется присадками, роль шлака заключается в связывании FeO и МnО

76

кремнеземом. В конце процесса идет восстановление кремния, способствующее раскислению ванны.

Технико-экономическая характеристика дуговых печей. Продолжительность плавки в дуговой электропечи зависит от ее емкости, от вида футеровки, от характера завалки и сорта выплавляемого металла. Большие печи работают экономичнее, чем малые, так как они имеют меньший расход электроэнергии на 1 т годного литья и большую производительность одного агрегата. В кислых печах плавка идет быстрее, чем в основных. Угар металла при твердой завалке составляет 5 – 8%, при жидкой – 2%. Нормальный выход годного литья 91 – 92%.

Дуговая печь производительнее и дешевле будет работать на жидкой шихте, которая к тому же требует меньше материалов на огнеупорную футеровку. Учитывая экономичность больших электропечей, в эксплуатацию вводятся печи емкостью 200 т.

Пути совершенствования электроплавки стали. Применение кислорода позволяет в ряде случаев (например, при изготовлении нержавеющей стали в дуговых печах) увеличить производительность печи на 15 – 25% и снизить удельный расход электроэнергии на 20 – 30%, а расход электродов на 5 – 10%.

Плавка в вакууме – один из основных способов получения особо качественных металлов и сплавов. При таком способе значительно снижается содержание в металле газовых включений (O2, N2, Н2) и улучшается качество стали. Некоторое повышение стоимости металла окупается тем, что из него можно изготовлять более прочные конструкции меньших габаритов. Для плавки под вакуумом индукционная печь размещается в герметически изолированной камере, из которой откачивается воздух. В таких печах плавка идет при вакууме.

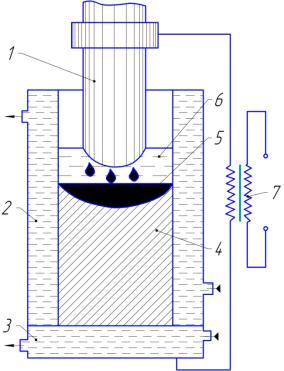

Электрошлаковый переплав осуществляется в электропечах сопротивления (рис 9.6). В обычных печах сопротивления нагревательным

77

элементом (стержнем, спиралью) является материал, обладающий высоким электросопротивлением, в

Рис. 9.6 Электропечь сопротивления

результате чего элемент разогревается при прохождении через него тока. Таким элементом сопротивления в печах для электрошлакового переплава (ЭШП) является ванна расплавленного шлака.

Сущность процесса электрошлакового переплава заключается в том, что плавление металла электрода, отлитого из стали недостаточного качества, происходит в расплавленном шлаке за счет теплоты электросопротивления, выделяемой при прохождении тока через шлаковую ванну.

В начале процесса в кристаллизатор засыпают флюс, зажигают электрическую дугу, которая расплавляет флюс, образуя шлаковую ванну. После образования шлаковой ванны достаточной глубины в неё опускают электрод, в результате чего гасится дуга и начинается бездуговой процесс переплава, при котором ток проходит через жидкий шлак и расплавляет материал электрода. Расплавленные капли металла проходят через шлак, дегазируются, очищаются от примесей и застывают в нижней части

78

охлаждаемого кристаллизатора, образуя слиток нужной формы. Флюс для ЭШП имеет различный состав, например: CaF2 – 65%; А12O3 – 30%; СаО – 5%. Способ ЭШП применяется для получения стали с особо высокими характеристиками.

9.4 Разливка стали в слитки

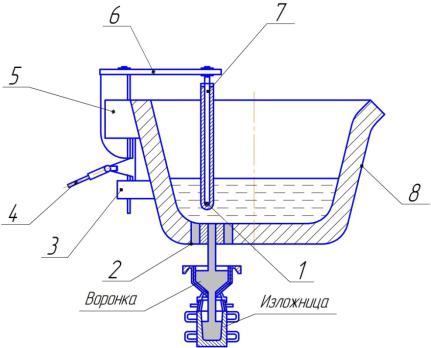

Оборудованием для разливки стали является сталеразливочный ковш, который представляет собой стальной кожух, футерованный внутри огнеупорным кирпичом. Жесткость кожуха усиливается кольцами и ребрами жесткости. Среднее кольцо имеет две цапфы для захвата ковша крюками разливочного крана. Из ковша сталь вытекает через отверстие в днище, в которое вставляется стакан из огнеупорного материала (шамотовый или графитовый) диаметром 25 – 40 мм. Отверстие закрывается пробкой, сделанной из того же материала, что и стакан. Пробка прикрепляется к стальному стержню, защищенному от действия жидкой стали надетыми на него трубками из огнеупорного материала. Перемещая рукояткой в направляющих и тягу, связанную горизонтальной траверсой со стержнем, можно открывать и закрывать пробкой выпускное отверстие в стакане.

Для удаления растворенных в стали газов и шлаковых включений, а также для выравнивания состава стали ее выдерживают некоторое время в ковше (для ковша емкостью 45 т выдержка составляет около 10 мин). После выдержки ковш переносят электромостовым краном к разливочному участку, где установлены изложницы (металлические формы, наполняемые расплавленным металлом). В изложницы для получения слитков разливают основную массу стали, и только около 5% ее идет для получения фасонных отливок. В этом случае сталь из ковша заливается в специальные формы.

79

Рис. 9.7 Разливочный ковш

Изложница отливается из жаростойкого чугуна и представляет собой толстостенную форму, открытую, как правило, сверху и снизу.

Для слитков, подвергающихся затем прокатке, применяются изложницы квадратного или плоского сечения, а для слитков, предназначенных для ковки, многоугольного сечения. Для прокатки труб могут применяться слитки, получаемые в изложницах круглого сечения.

Внутренние стенки изложниц выполняются с небольшой конусностью (расширяющиеся книзу или кверху), что облегчает извлечение слитка. Для удобства перемещения изложницы имеют цапфы или скобы.

Стальные слитки могут иметь вес от 100кг до 100т и выше. Соответственно вес изложниц может составлять от 1,2 до 0,7 веса слитка (чем больше вес слитка, тем меньше относительный вес изложницы). Стойкость изложницы составляет от 100 (для крупных) до 300 (для мелких) заливок.

Перед заливкой стенки изложниц очищаются металлическими щетками и скребками. Для увеличения срока службы и предохранения от

80