Лекц Т К М 2014г

.pdfтехнических условиях на механическую обработку. Величина припуска должна быть достаточной для изготовления качественного изделия, удовлетворяющего установленным требованиям в отношении чистоты поверхности, точности размеров детали при наименьшем расходе материала и наименьшей себестоимости выполняемых технологических операций. Токарная обработка по корке сильно увеличивает размерный износ режущего инструмента. Поэтому для снижения износа и обеспечения нормальной работы режущего инструмента необходимо, чтобы глубина резания была больше толщины корки, получаемой, например, при свободной ковке. Исходя из этого требования, на токарную обработку по корке традиционно назначают припуск величиной 1,5…3 мм.

Общий технологический припуск перераспределяют между черновой и чистовой обработкой. Рекомендуется на черновую обработку оставлять до 60% суммарного припуска, а на чистовую – до 40%, или же предусматривают 45% на черновую обработку, 30% – на получистовую и 25% – на чистовую.

Черновая обработка позволяет устранить существенные погрешности формы и пространственные отклонения заготовки. Получистовая обработка обеспечивает изготовление детали с размерами в пределах заданных допусков. Чистовой обработкой получают необходимую шероховатость.

Черновую токарную обработку твердого материала (HRC > 42) проводят резцами с твердосплавными пластинами Т15К6, Т5К10 и ВК6, ВК8. Для точения по корке твердых слоев рекомендуется применять резцы с пластинами ВК6 и ВК8, так как они лучше выдерживают неравномерные ударные нагрузки и обеспечивают наибольшую стойкость резцов. Однако при устойчивом черновом точении (без ударов) предпочтительнее применять резцы с металлокерамическими пластинами Т15К6 и ЦМ 332. Чистовую токарную обработку проводят резцами с пластинами из твердого сплава ВК6М (с мелкозернистой структурой), ВК6ОМ (с особо мелкозернистой структурой) и с пластинами из поликристаллических материалов, например, эльбора-Р, гексанита-Р.

181

Токарную обработку в большинстве случаев проводят проходными резцами из быстрорежущей стали Р9, Р18, Р6М5, Р6М5К5 или резцами с твердосплавными пластинами Т15К6, Т5К10, ВК6, ВК8 (рис. 14.2). С повышением твердости материала заготовки стойкость резцов, оснащенных пластинами твердого сплава, значительно снижается.

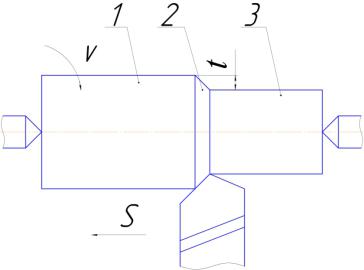

Рис. 14.2. Схема токарной обработки цилиндрической детали

Геометрией режущей части резцов называется совокупность всех конструктивных элементов (углов резания, режущих кромок, формы передней и задней поверхности и др.), обеспечивающих процесс резания материалов.

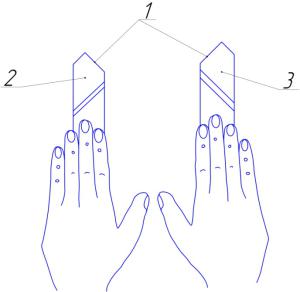

По направлению подачи резцы подразделяются на правые и левые. Если при наложении руки на резец большой палец правой руки направлен на главную режущую кромку, то такой резец называется правым. Если на главную режущую кромку направлен большой палец левой руки, то это будет левый резец (рис. 14.3). На токарных станках преимущественно работают правыми резцами, проводя обработку справа налево.

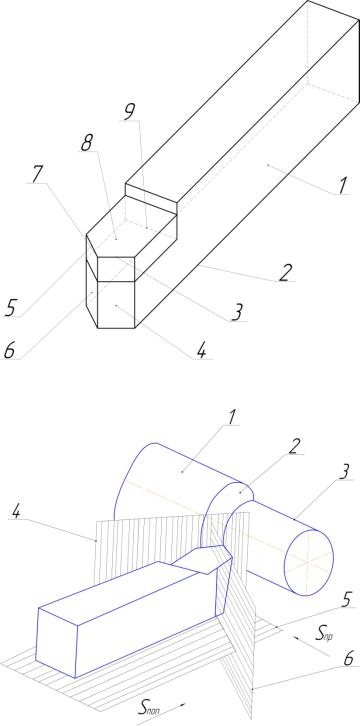

Основными элементами проходного резца (рис. 14.4) являются:

•передняя поверхность 8 – поверхность резца, по которой сходит стружка;

182

Рис. 14.3 Классификация резцов по направлению подачи

•главная задняя поверхность 4 – поверхность, обращенная к обрабатываемой поверхности заготовки, она соприкасается с поверхностью резания заготовки;

•вспомогательная задняя поверхность 6 – поверхность, обращенная к обработанной поверхности детали;

•главная режущая кромка 3 – линия пересечения передней и главной задней поверхностей;

•вспомогательная режущая кромка 5 – линия пересечения передней и вспомогательной задней поверхностей;

•вершина резца 7 точка пересечения главной и вспомогательной режущих кромок.

При обработки заготовки различают следующие поверхности (рис. 14.2

и14.5):

•обрабатываемая поверхность 1 – поверхность заготовки, с которой снимается слой металла, оставленный как припуск на механическую обработку;

•поверхность резания 2 – поверхность заготовки, образуемая непосредственно главной режущей кромкой резца;

183

•обработанная поверхность 3 – поверхность, образованная процессом резания, после снятия припуска.

Рис. 14.4 Элементы токарного проходного резца

Рис. 14.5 Поверхности и координатные плоскости резца

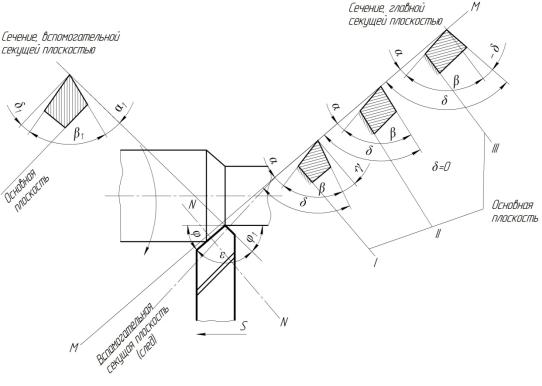

Для определения параметров резца различают следующие координатные плоскости (рис. 14.5):

184

•плоскость резания 4 – плоскость, касательная к поверхности резания и проходящая через главную режущую кромку;

•основная плоскость 5плоскость, параллельная продольной и поперечной подачам;

•главная секущая плоскость 6 – плоскость, перпендикулярная к проекции главной режущей кромки на основную плоскость.

Кгеометрическим параметрам проходного резца (рис. ) относятся: Углы в главной секущей плоскости:

α – задний угол – угол между главной задней поверхностью резца и плоскостью резания;

β– угол заострения – угол между передней и задней поверхностями;

Рис. 14.5 углы резца

γ – передний угол – угол между передней поверхностью и основной плоскостью; δ – угол резания – угол между передней поверхностью и плоскостью резания;

Сумма переднего, заднего углов и угла резания составляет 90°:

185

α + β + γ = 90°

При токарной обработке твердого поверхностного слоя является необходимым применять резцы с отрицательными передними углами, обеспечивающими повышенную прочность рабочей части резца при точении по корке. Следует отметить, что применение резцов с отрицательными передними углами приемлемо только для обработки достаточно жестких деталей, так как отрицательный передний угол γ резца увеличивает упругие деформации элементов технологической системы и, как следствие, приводит к возникновению погрешности формы изделий. Для снижения упругих деформаций особенно при обработке нежестких деталей следует применять проходные резцы с главным углом в плане φ равным 90°, так как в этом случае радиальная (направленная на заготовку) составляющая силы резания, вызывающая изгиб детали, имеет наименьшее значение.

Углы в основной плоскости:

φ – главный угол в плане – угол между главной режущей кромкой и направлением продольной подачи; φ1 – вспомогательный угол в плане – угол между вспомогательной

режущей кромкой и направлением продольной подачи; ε – угол при вершине – угол между главной и вспомогательной режущими кромками.

Сумма главного, вспомогательного углов в плане и угла при вершине составляет 180°:

φ + ε + φ1 = 180°.

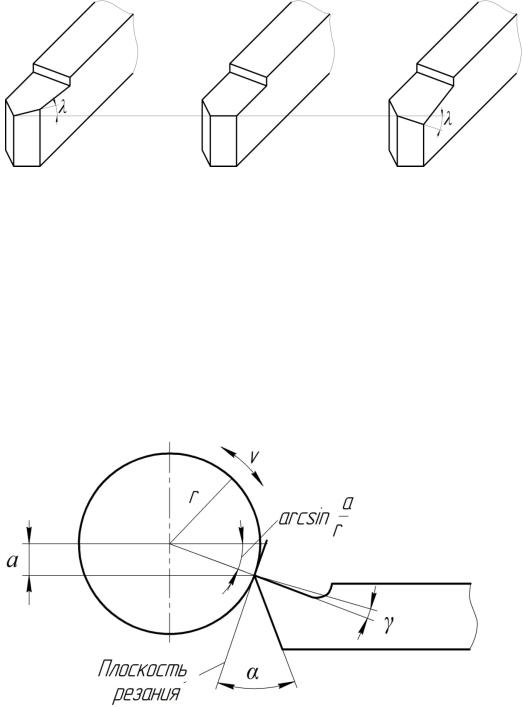

Угол наклона главной режущей кромки λ – угол между главной режущей кромкой и линией, проведенной через вершину резца параллельно основной плоскости. Угол наклона главной режущей кромки λ, который может быть положительным, отрицательным или равным нулю (рис. 14.6), определяет направление схода стружки по передней поверхности в процессе резания. При положительном и нулевом значении угла λ стружка сходит в направлении, обратном подаче, при этом она будет наматываться на деталь и

186

царапать обработанную поверхность. При отрицательном значении угла λ стружка сходит в направлении обрабатываемой поверхности.

а |

б |

в |

Рис. 14.6 Углы наклона главной режущей кромки: |

||

а) λ > 0; |

б) λ = 0 |

б) λ < 0 |

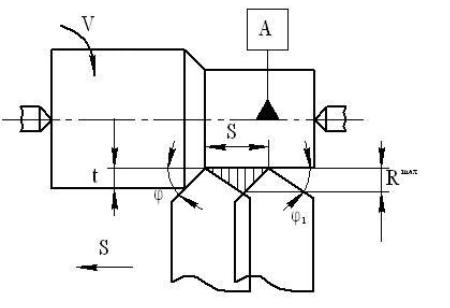

Основная плоскость и плоскость резания не всегда взаимно перпендикулярны. Так, на установленном ниже центра заготовки на величину а резце (рис. 14.7) плоскость резания (будучи касательной к поверхности резания) повернется на угол arcsin a/r. При этом задний угол α увеличиться на эту же величину, а передний γ на столько же уменьшится.

Рис. 14.7 Изменение геометрии резцов

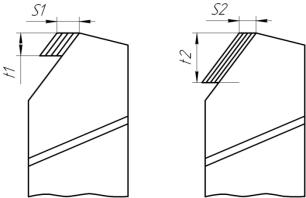

Микропрофиль (шероховатость) обработанной поверхности представляет собой след режущих кромок инструмента. При обработке проходным резцом теоретическая высота неровностей определяется в виде гребешка (рис. 14.8), образованного двумя соседними следами инструмента,

187

переместившегося за один оборот заготовки на величину подачи S. Высоту неровностей помимо подачи во многом определяет геометрия резца: главный φ и вспомогательный φ1 углы в плане. Для снижения упругих деформаций, особенно при обработке нежестких деталей, следует применять проходные упорные резцы с главным углом в плане φ, равным 90°, так как в этом случае радиальная составляющая силы резания, вызывающая изгиб детали, имеет наименьшее значение.

Рис. 14.8 Схема образования шероховатости при токарной обработке

Очевидно, что высота неровностей будет снижаться с уменьшением подачи, главного и вспомогательного углов в плане. Однако уменьшение углов в плане приводит к увеличению радиальной составляющей силы резания и, как следствие, снижению точности детали.

Для определения режима токарной обработки сначала устанавливают глубину резания t, затем определяют допустимую подачу S, после чего рассчитывают скорость резания V. Глубиной резания t называется расстояние между обрабатываемой и обработанной поверхностью.

Глубину резания t и продольную подачу S независимо от вида режущего инструмента стараются выбрать из условия обеспечения максимальной производительности обработки. Очевидно, что экономически выгоднее

188

работать с возможно меньшим числом проходов и наибольшей подачей. Поэтому стремятся припуск на черновую обработку снять за один проход с максимальной подачей. Однако для такого силового резания необходимы соответствующая мощность станка и жесткость технологической системы.

Для установления возможности |

силового резания |

проводят |

предварительный расчет глубины резания t и подачи S по формулам |

||

t = c D1 / 3 , |

|

(14.1) |

S = 0,17D1/ 3 +0,15(t −2) , |

(14.2) |

|

где с – коэффициент, зависящий от материала заготовки, для большинства сталей составляет 0,7; D – номинальный размер детали.

Глубина резания и подача определяют толщину (сечение) среза и,

соответственно, силу резания Pz, необходимую для снятия припуска: |

|

||

Pz = c t S 0,75 . |

(14.3) |

||

Сила резания, в свою очередь, определяет мощность резания Nрез: |

|

||

N рез = |

Pz v |

. |

(14.4) |

|

|||

|

60 102 |

|

|

Рассчитанный таким образом режим резания корректируется по мощности станка. Чтобы на станке можно было производить резание (особенно силовое), мощность Nрез, затрачиваемая на резание, не должна превышать мощности станка N.

Увеличение глубины резания и подачи приводит к увеличению толщины среза (рис. 14.9) и, соответственно, силы резания. Из формулы (14.3) видно,

Рис. 14.9. Влияние глубины резания t и подачи S на толщину среза при токарной обработке

189

что влияние глубины резания на силу резания больше, чем влияние подачи. При увеличении глубины резания в 2 раза сила резания возрастает вдвое, а при увеличении подачи в 2 раза сила резания возрастает только в 1,68 раза. Это обстоятельство является предпосылкой для повышения производительности обработки за счет увеличения подачи при сохранении неизменной эффективной мощности резания:

t1 S10,75 = t2 S20,75 . (14.5)

При черновой обработке подачу выбирают по соответствующим нормативам. При этом учитывается, что увеличение подачи приводит к увеличению высоты микронеровностей обрабатываемой поверхности.

Следует отметить существующие закономерности изменения технологических параметров режима механической обработки при достижении необходимых точностных показателей деталей. Так, от черновой к чистовой обработке скорость резания должна возрастать, а подача и глубина резания − уменьшаться. Например, при черновой обработке точением напыленного материала подачу S назначают свыше 1,0 мм/об (при V = 20…30 м/мин, t = 2,0…3,5 мм), а при получистовой обработке – 0,25 мм/об (при V = 30…50 м/мин, t = 0,5…2,0 мм), при чистовой обработке – 0,1 мм/об (при V = 50…80 м/мин, t = 0,1…0,8 мм), при тонком точении – 0,04

мм/об (при V = 100…180 м/мин, t = 0,05…0,1 мм).

Глубина резания при условии S < t практически не оказывает влияние на изменение высоты микронеровностей обработанной поверхности. Однако увеличение вязкости обрабатываемого материала приводит к увеличению высоты микронеровностей.

Необходимо отметить, что действительный микропрофиль обработанной поверхности отличается от теоретического тем, что он более шероховат и имеет большую высоту неровностей. Это во многом обусловлено упругим восстановлением материала, происходящим после снятия нагрузки со стороны резца.

190