Лекц Т К М 2014г

.pdfтвердых сплавов (для профилей мелких и средних размеров) и из алмазов (для тончайшей стальной проволоки). Для увеличения прочности волока запрессовывается в стальную обойму.

При волочении ряда профилей (квадрат, шестигранник и др.) применяются составные волоки, которые значительно проще в изготовлении и отличаются универсальностью.

Волочение труб с утонением стёнок выполняется на коротких неподвижных и длинных подвижных оправках, а также без оправки для уменьшения наружного диаметра трубы. В последние годы получили распространение новые методы волочения: с противонатягом, с наложением вибраций, с применением ультразвука и др.

Машины для волочения называются волочильными станами. Станы подразделяются на цепные и барабанные. У первых обрабатываемый металл имеет прямолинейное движение, у вторых наматывается на барабан.

Цепные станы имеют станину, бесконечную волочильную цепь, тележку с захватами , стойку для крепления волоки, двигатель и редуктор. Вращение от электродвигателя через редуктор и звездочку передается цепи. Заостренный конец протягиваемого прутка пропускается через волоку, установленную в стойке, и захватывается захватами волочильной тележки. Тележка имеет крюк, которым она сцепляется с волочильной цепью и двигается вместе с ней, протягивая пруток через волоку.

Длина протягиваемых прутков ограничивается размерами старины и не превышает обычно 15 м. Станы строятся с тяговым усилием от 0,5 до 150 т. Скорость волочения 1,5 – 2м/сек. Современные, станы работают по автоматическому циклу.

Барабанные станы могут быть однократного и многократного волочения. У первых бунт проволоки надевается на фигурку, заостренный конец проволоки пропускается через волоку и закрепляется на тянущем барабане. При вращении барабана проволока протягивается через волоку.

171

13.4. Свободная ковка

Свободной ковкой называется процесс, при котором необходимое изменение формы заготовки достигается путем ударов или нажимов бойками пресса или молота. Этот процесс применяется при производстве крупных поковок, в индивидуальном и мелкосерийном производстве и в ремонтном деле. Свободной ковкой обрабатываются заготовки весом от 0,1 – 0,2 кг до 300 т. Исходной заготовкой для крупных и средних поковок являются слитки, для поковок весом до 1т – обычный сортовой прокат или прессованный металл.

Своободной ковкой достигается не только изменение формы заготовки, но и улучшение механических свойств. Наиболее значительное, повышение механических свойств достигается при ковке литой заготовки (слитка), структура которой (как было рассмотрено выше) весьма неоднородна. При этом происходит заварка газовых пузырей, меняется структура. Изменение микроструктуры и механических свойств слитка зависит от интенсивности деформации, которая при ковке вытяжкой характеризуется степенью уковки (уковкой), равной отношению площади поперечного сечения слитка Fо к площади сечения поковки F1:

У= Fо/ F1

Величина уковки зависит от формы и назначения поковок. Так, для получения волокнистой структуры по всему сечению слитка необходима уковка порядка 10. В то время как средняя часть слитка приобретает, волокнистую структуру после уковки 3 – 3,5, столбчатые кристаллы при уковке 4 – 6 поворачиваются на угол 45о от первоначального направления.

Повышение степени уковки ведет к измельчению зерна и, с другой стороны, к анизотропии механических свойств, так как при увеличении степени уковки до 4 – 5 ударная вязкость и относительное удлинение, характеризующие пластичность металлов, в продольном направлении увеличиваются, а в поперечном уменьшаются. Для поковок из слитков

172

углеродистой и среднелегированной стали достаточной уковкой считается 2,5 – 3, для поковок из стали карбидного класса, при ковке которых требуется размельчение карбидов и их равномерное распределение по сечению, необходима уковка 8 – 12.

При ковке из проката нет необходимости давать значительные степени уковки для получения волокнистой структуры, так как металл уже получил значительные степени деформации, и поэтому уковка 1,3 – 1,5 полностью обеспечивает измельчение зерна, рост которого вызван нагревом.

Таким образом, при разработке технологических процессов всегда следует учитывать изменения механических свойств, происходящие в процессе ковки.

Основные операции свободной ковки. Технологические процессы производства поковок весьма разнообразны, но все они представляют сочетание основных кузнечных операций. Поэтому выбор операций, их взаимная последовательность является главным в технологии. Рассмотрим эти операции.

Биллетирование – подготовка слитка к последующей ковке предусматривает оттяжку конца слитка (со стороны прибыльной части), который служит для удержания последнего в патроне или клещах манипулятора при последующей ковке. Обкатка граней для получения круглого сечения с параллельными образующими во избежание трещин производится при малых степенях деформации. При биллетировании обрубают дефектный слой донной части слитка и устраняют наружные видимые дефекты.

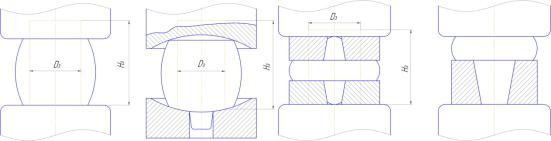

Рис. 13.8 Осадка и высадка

173

Осадка – увеличение поперечного сечения за счет, уменьшения высоты. Осадка, осуществляемая на части заготовки, называется высадкой. Высадка конца заготовки называется концевой, средней части заготовки – серединной. Осадка цилиндрической заготовки из слитка без хвостовика производится гладкими бойками пресса или молота. Для осадки заготовок с хвостовиком применяются сферические подкладные плиты (подкладные кольца), нижняя из которых имеет отверстие. Перед осадкой слиток быть обкатан с целью снижения гранности и конусности, равномерно прогрет до максимальной ковочной температуры.

Вытяжка предназначена для увеличения длины или ширины заготовки за счет уменьшения площади поперечного сечения.

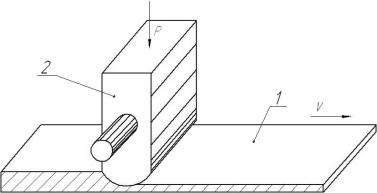

Рис. 13.9 Схема вытяжки: 1 – деталь; 2 − инструмент

Например, вытяжкой увеличивают длину поковок с удлиненной осью, например заготовок для производства шатунов.

Инструментом для вытяжки являются плоские, закруглённые и вырезные бойки, обжимки, раскатки, пережимки.

Процесс вытяжки осуществляется путем последовательных нажатий инструмента перемещаемой вдоль оси заготовки.

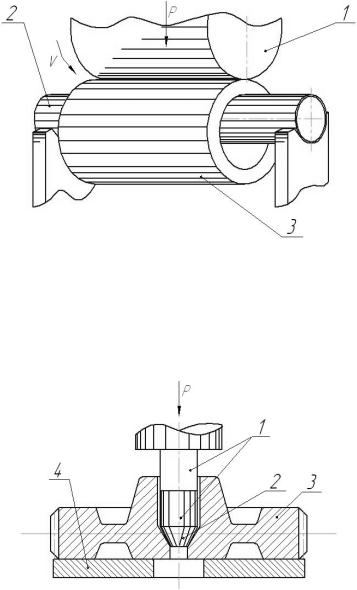

Раскатка – увеличение внутреннего и наружного диаметров прошитой заготовки за счет уменьшения её толщины. Заготовка, нагретая до температуры 790…820ºС, помещается на опорный ролик и деформируется нажимным роликом при их вращательном движении.

174

Рис. 13.10 Схема раскатки: 1 – нажимной ролик; 2 – опорный ролик; 3 – заготовка

Прошивка – получение глухих и сквозных отверстий в заготовке.

Рис. 13.11 Схема прошивки отверстия ступицы зубчатого колеса на гидравлическом прессе: 1 – прошивень;

2 –надставки; 3 – зубчатое колесо; 4 – подкладное кольцо

Закручивание – поворот одной части заготовки относительно другой под определенным углом вокруг общей оси. Закручивание применяется примняется при производстве поковок специальной формы – коленчатых валов и др. Инструментом для закрутки служат вилки и воротки.

175

13.5. Объемная штамповка

Объемная штамповка (горячая и холодная) – метод обработки, при котором принудительное перераспределение металла заготовки производится в полости инструмента, называемого штампом. Это производительный и дешевый процесс. Он позволяет получать поковки сложной формы и высокого качества, обладающие после термической обработки самыми высокими механическими свойствами, которые можно придать металлу данного химического состава.

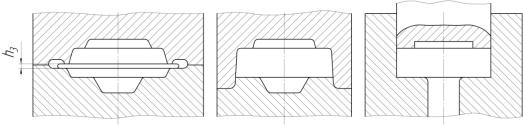

а б в

Рис 13.12 Горячая объемная штамповка: в открытых (а), закрытых (б, в) штампах

Существует много разновидностей этого процесса, позволяющих получить поковки весом от десятков граммов до нескольких тонн.

Горячая объемная штамповка значительно превосходит по производительности свободную ковку, обеспечивает получение поковок более точных размеров с минимальными припусками по обрабатываемым поверхностям и более чистой поверхностью и, таким образом, дает значительную экономию металла и снижение трудоемкости обработки.

Наиболее широко штамповка распространена в машиностроительной промышленности, где производство носит крупносерийный и массовый характер. С ростом техники кузнечно-штамповочного производства кузнечные цехи начинают не только поставлять заготовки для окончательной обработки, но также выпускать готовые детали и выполнять завершающие операции после, механической обработки (наката резьбы, шлицев и т. д.).

176

Способы горячей объемной штамповки. Существует два основных метода объемной штамповки.

1 Штамповка в открытых штампах предусматривает выход части металла заготовки в заусенечную канавку: (направление выхода перпендикулярно движению штампа ). Толщина заусенца в процессе штамповки уменьшается и при достижении определенных размеров, способствует заполнению углов (трудно заполняемых частей) штампа. При штамповке в открытых штампах из заготовки с размерами малой точности получают поковки высокой точности за счет различного объема заусенца. Заусенец подлежит обрезке в обрезных штампах, при этом по месту обрезки волокна у поковки оказываются перерезанными.

2. Штамповка в закрытых штампах не предусматривает образования заусенца. Образующийся вследствие затекания металла в зазор по месту разъема заусенец незначительный, имеет постоянную толщину. Макроструктура поковок такова, что волокна обтекают контур. Для штамповки в закрытых штампах требуются заготовки высокой точности по объему. Она применяется для поковок простой формы, в основном имеющих форму тел вращения, круглых и квадратных в плане.

В зависимости от типа производства, наличия оборудования и инструментальной базы различают следующие способы штамповки.

Штамповка в подкладных штампах осуществляется на ковочном оборудовании (пневматический, паровоздушный молот). Штамп состоит из двух частей, перемещающихся друг относительно друга по направляющим штырям; ручей соответствует фигуре поковки с заусенцем. Откованную свободной ковкой заготовку укладывают в штамп, штамп устанавливают на нижний боек молота и ударами по верхнему штампу производят штамповку. При этом методе окалина из-за невозможности ее удаления наштамповывается в поковку, бойки молота или пресса быстро изнашиваются.

177

Одноручьевая штамповка кованой заготовки производится в одном окончательном ручье. Штамп не имеет направляющих, верхняя часть его крепится в бабе молота, нижняя – в подштамповой плите. Совпадение обеих половин штампа о6еспечивается направляющими молота. Окалина сбивается при ударах и выдувается сжатым воздухом.

Многоручьевая штамповка – превращение заготовки в готовую поковку производится в одном многоручьевом штампе на паровоздушных штамповочных молотах, механических ковочных прессах (МКП), горизонтально-ковочных машинах (ГКМ).

14.ОБРАБОТКА МЕТАЛЛОВ РЕЗАНИЕМ

14.1.Токарная обработка в процессах изготовления деталей

Разработка технологии механической обработки в основном производстве деталей, включающей выбор способов, инструмента, режимов обработки и т. д., является сложной технологической задачей, от решения которой зависит качество изготовленных изделий. В свою очередь, качество механической обработки во многом зависит от важного свойства металлов – обрабатываемости. Под обрабатываемостью понимают технологическое свойство материала, определяющее его способность подвергаться резанию.

Исходя из требований, предъявляемых к чистоте поверхности и точности размеров детали, назначают тот или иной способ механической обработки ремонтной заготовки. Механическую обработку можно проводить точением и шлифованием и др.

Точность и качество изготовленной детали во многом зависят от состояния технологических баз.

Технологическая база – это поверхности, линии, точки, принадлежащие детали, которые позволяют однозначно определить ее положение относительно выбранной системы координат, например, относительно

178

обрабатывающего инструмента. Технологические базы обрабатываются с высокой точностью (5…6 квалитет) и чистотой поверхности (Rа=0,32 мкм).

На каждом предприятии существуют свои освоенные способы восстановления технологических баз, зависящие главным образом от наличия технологического оборудования и оснастки.

Установочные поверхности центровых отверстий можно получать на токарных, сверлильных, расточных и других станках. В крупносерийном ремонтном производстве для их восстановления используют фрезерноцентровальные станки, которые позволяют одновременно подрезать торцы детали и проводить сверление центровых отверстий. В мелкосерийном ремонтном производстве изготовление технологических баз (центровых отверстий) цилиндрических деталей преимущественно осуществляют на токарных станках за два установа. В этом случае исходную заготовку устанавливают и закрепляют по черновой технологической базе в трехкулачковом патроне и неподвижном люнете (рис. 14.1). После перезакрепления переход повторяют. В качестве черновой базы используют наружную поверхность. Причем черновую базу применяют только один раз и при последующей обработке ее заменяют обработанными поверхностями – чистовой технологической базой.

Размеры центровых отверстий, которые используются в качестве технологических баз для основных операций, как правило, унифицированы. Их изготавливают при помощи центровых сверл.

Для того чтобы обеспечить высокую точность зацентровки (минимальное смещение центрового отверстия относительно центра поперечного сечения заготовки), исходную заготовку выставляют относительно центрового сверла при помощи люнета и индикатора часового типа. Зацентровку производят с окружной скоростью детали V=30…70 м/мин и продольной подачей центрового сверла S=0,06…0,1 мм/об.

179

Рис. 14.1. Схема восстановления центрового отверстия вала: 1 – деталь; 2 – центровое отверстие; 3 – центровое сверло; 4 – цанговый патрон; 5 – кулачки люнета; 6 – индикатор часового типа; 7 – кулачки патрона

токарного станка

Точение используют в тех случаях, когда обработке подлежат материалы с твердостью ниже среднего значения (HRC 30) и припуск на обработку превышает 0,25 мм на сторону. Шлифование, как правило, применяют при повышенной твердости материала исходной заготовки.

Припуск на токарную обработку зависит от качества поверхности исходной заготовки, толщины дефектного слоя, погрешностей формы и пространственных отклонений заготовки, суммарной погрешности при выполнении операций механической обработки. Необходимо обратить внимание на тот факт, что, чем выше требования, предъявляемые к изделию, тем больше должна быть величина припуска.

Припуск – это слой материала, удаляемый с поверхности заготовки с целью достижения заданных свойств обрабатываемой поверхности.

Величина припуска обычно дается «на сторону», т. е. указывается толщина слоя, снимаемого на данной поверхности. Иногда для цилиндрических деталей припуск дается «на диаметр», т. е. указывается двойная толщина снимаемого слоя, что должно быть оговорено в

180