Лекц Т К М 2014г

.pdfсоставу, либо должны обладать одинаковой основой, которая обеспечивает полную металлургическую совместимость.

Качественная оценка свариваемости металлов и сплавов, а также влияние на нее отдельных химических элементов сводится к следующему:

•хром при сварке образует карбиды, ухудшающие коррозионную стойкость стали, но при этом резко повышающие твердость в зонах термического влияния. Хром также содействует образованию тугоплавких окислов, затрудняющих процесс сварки;

•никель увеличивает пластические и прочностные свойства стали, способствует образованию мелкозернистой структуры наплавленного металла;

•молибден дает возможность существенно повысить несущую способность стали при ударных нагрузках и повышенных температурах, а также получить мелкозернистую структуру металла шва. Однако молибден инициирует появление трещин в наплавленном металле и околошовной зоне. В процессе сварки, наплавки молибден склонен к выгоранию и образованию окислов;

•ванадий способствует образованию закалочных структур в сталях, которые затрудняют сварочные процессы. В процессе сварки ванадий активно окисляется и выгорает;

•благодаря вольфраму происходит значительное повышение твердости и износостойкости сталей даже при высоких температурах, но при этом образующиеся окисные пленки сильно затрудняют сварочные процессы.

•углерод при содержании в сталях более 0,35% резко ухудшает их свариваемость; приводит к образованию закалочных структур, трещин и пористости;

•марганец при малом содержании в сталях (до 0,8%) существенного влияния на сварочные процессы не оказывает, но при большем содержании способствует образованию закалочных структур и трещин;

•кремний при большом его содержании (более 0,8%) в сталях,

221

аналогично марганцу, оказывает негативное влияние на сварочные процессы вследствие образования тугоплавких окислов и повышения жидкотекучести высококремнистых сталей.

Необходимо отметить, что лучшей свариваемостью обладают малоуглеродистые стали, а худшей – чугун и алюминиевые сплавы. Поэтому сварка чугуна и алюминиевых сплавов требует применения особых технологических приемов.

Большое разнообразие форм и размеров деталей обусловливает необходимость применения в ремонтном производстве различных способов сварки.

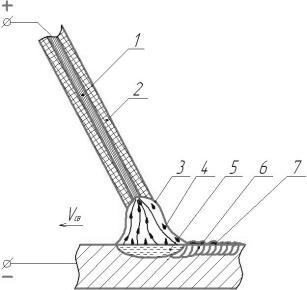

Наибольшее распространение получила электродуговая сварка. При ручной электродуговой сварке покрытыми металлическими электродами, сварочная дуга горит с электрода на изделие, оплавляя его разделанные кромки, расплавляя материал электродного стержня и покрытия электрода (рис. 15.1.). Кристаллизация основного и присадочного расплавленных металлов образует сварной шов.

Рис. 15.1. Схема электродуговой сварки покрытым металлическим электродом: 1 – электродный стержень; 2 – электродное покрытие; 3 – сварочная дуга; 4 – капли металла стержня; 5 – ванна расплавленного металла; 6 – металл сварного шва; 7 – шлак

222

Электрод состоит из стержня и электродного покрытия. Электродный стержень – это сварочная проволока, которая, по своему химическому составу, должна быть наиболее близкой к составу основного металла, в противном случае механические характеристики сварного соединения могут быть неудовлетворительными. Электродное покрытие – многокомпонентная смесь металлов и их оксидов, которая при ее плавлении создает газовую и шлаковую защиту металла сварочной ванны от воздействия атмосферы. Состав наплавляемого металла можно изменять с помощью легирующих компонентов электродного покрытия. Наличие в покрытии кремния и марганца способствует раскислению металла сварочной ванны и его легированию, придавая шву более высокие физико-механические свойства.

При сварке металл ванны подвергается воздействию окружающего воздуха и под влиянием высоких температур происходит его окисление, насыщение азотом и водородом. Соединение металла с этими газами приводит к образованию нежелательных химических соединений в виде закиси железа FeO, окиси железа Fe2O3, нитридов железа Fe2N, Fe4N и др., а также выгоранию легирующих элементов.

Питание дуги осуществляется от источника постоянного (выпрямителя) или переменного тока (сварочного трансформатора). Электрическая дуга постоянного тока горит более стабильно. Кроме того, сварку на постоянном токе можно проводить при прямой или обратной полярности, присоединяя в первом случае к детали «плюс» источника питания, а в другом – «минус». Обратная полярность позволяет уменьшить глубину проплавления основного металла, так как на положительном электроде выделяется тепла на 20% больше, чем на отрицательном. Поэтому детали толщиной менее 3 мм необходимо сваривать на постоянном токе обратной полярности, чтобы избежать прожогов.

Преимущества электродуговой сварки покрытыми электродами:

223

•универсальность и технологическая гибкость при выполнении ремонтных работ;

•простота и доступность оборудования и технологии;

•возможность получения наплавляемого слоя любой системы легирования.

Недостатки электродуговой сварки покрытыми электродами:

•низкая производительность и тяжелые условия труда;

•нарушение результатов предшествующей термической обработки;

•низкое качество металла наплавленного слоя, происходящее вследствие окисления и выгорания легирующих элементов;

•большая глубина проплавления основного металла и, как следствие,

коробление изделий.

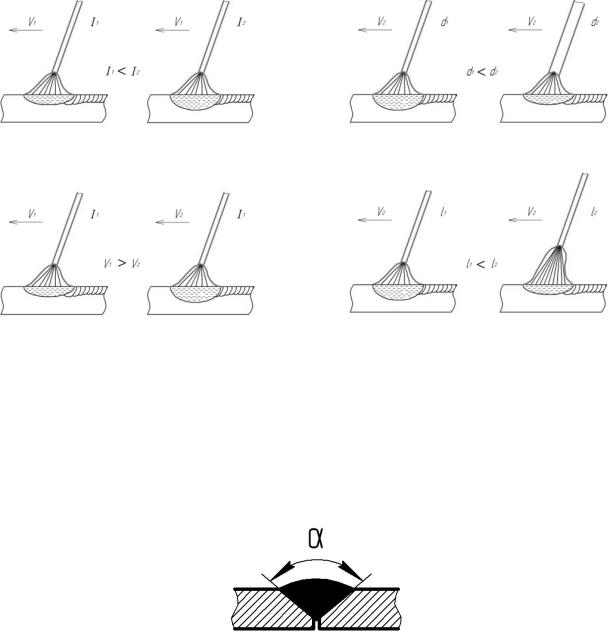

При проведении сварки необходимо учитывать проплавление основного металла при достаточной устойчивости электрической дуги. Удовлетворительная устойчивость горения дуги обеспечивается при плотности тока равной 11…12 А/мм2. При этом глубина проплавления уменьшается при поперечных колебаниях электрода, снижении силы тока, увеличении скорости наплавки, диаметра электрода и установочной длины электрической дуги (рис. 15.2.). Кроме того, при наплавке углом вперед глубина проплавления меньше, чем при наплавке углом назад.

Перед заваркой с целью исключения развития трещины ее концы засверливают сверлом диаметром 3…6 мм (диаметр сверла выбирают в зависимости от толщины детали). Кромки трещины разделывают под углом α равным 120…140º, получая, таким образом, V- образную канавку шириной более 3 мм, которая позволяет наиболее полно связать разделенные трещиной части детали (рис. 15.3). Кроме того, для получения сварного шва с высокими механическими свойствами необходимо разделать глухую (несквозную) трещину на всю толщину детали. Так как попытка заварить глухую трещину сопровождается выходом из глубины трещины газов, которые разрывают расплавленный металл сварного шва.

224

Рис. 15.2. Влияние параметров наплавки на глубину проплавления основного металла

Рис. 15.3. Схема заварки трещины

Для получения качественного сварного соединения требуется правильно выбрать параметры режима сварки. Так, диаметр электрода выбирают в зависимости от толщины свариваемого металла. При сварке деталей толщиной до 4 мм диаметр электрода должен равняться толщине деталей. Сила сварочного тока определяется значением допустимой плотности тока, которая, в свою очередь, зависит от толщины свариваемого металла, скорости сварки, диаметра электрода, вида его покрытия, положения шва в пространстве.

225

Рис. 15.4. Схема заварки трещины в полувертикальном положении

Заварку трещин и других подобных дефектов рекомендуется производить в полувертикальном положении (рис. 15.4.), ведя процесс снизу вверх в направлении выхода дефекта, заполняя при этом металлом всё сечение разделки.

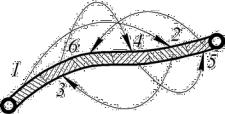

Взависимости от длины трещины различают следующие виды швов: короткие (250…300 мм), сварка которых ведется напроход, т.е. сварку начинают на одном конце дефекта и заканчивают на другом (рис. 15.5.); средние (350…1000 мм ), сварка которых ведется от середины к краям дефекта; длинные (более 1000 мм), сварка которых ведется обратно - ступенчатым способом.

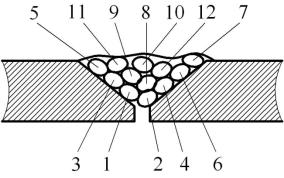

Взависимости от размеров сечения швы бывают однопроходными или однослойными, многослойными, многопроходными (рис. 15.6). Однопроходная сварка производительна и экономична, но металл шва получается недостаточно пластичным вследствие увеличения зоны перегрева. В случае многослойной сварки каждый нижележащий валик проходит

226

Рис. 15.5. Схемы заварки короткой, средней и длинной трещины

термообработку при наложении следующего шва, что позволяет получать измельченную структуру металла шва и высокие механические свойства сварочного соединения.

а б

Рис. 15.6. Схема сварного шва: а – однослойный; б – многослойный

Расположение слоев при многослойной сварке бывает двух видов: последовательное наложение каждого слоя по всей длине шва «каскадным» способом (рис. 15.6, б) и наложение швов способом отжигающих валиков или «горки» (рис. 15.8.). Оба этих способа применяют при сварке металла значительной толщины (свыше 20…25 мм).

Качество сварочного шва, как говорилось ранее, во многом зависит от химического состава основного металла. Например, для чугуна оно зависит от концентрации углерода и кремния, которые оказывают большое влияние на процесс отбеливания чугуна. Отбеливание чугуна происходит при быстром охлаждении наплавленного металла и выгорании кремния. В таких

227

условиях углерод не успевает выделиться в виде графита и остается в химически связанном состоянии в виде цементита. В результате сварочный шов получается очень твердым и хрупким с большими остаточными напряжениями, которые, как правило, приводят к образованию трещин, как самого шва, так и околошевной зоны.

Электродуговая сварка чугуна производится специальными электродами, содержащими медь или никель, на постоянном токе обратной полярности («плюс» на электроде «минус» на детали). Заварку трещины проводят короткими участками, которые сваривают их в определенной последовательности (рис. 15.7), обеспечивающей образование минимальных остаточных напряжений.

Рис. 15.7. Последовательность заварки трещины в корпусной детали

Глубокие трещины могут быть заварены тонкими стальными электродами или самозащитными присадочными проволоками марок ПАНЧ

– 11, МНЧ – 1, АНЧ – 1, ОЗЧ – 1 и др. Достоинством последних является возможность их применения без покрытия, флюсовой или газовой защиты. Заварка трещины производится по способу отжигающих валиков, при котором швы накладываются вдоль трещины по ее разделанным кромкам с последующим смыканием. При этом на заключительном этапе происходит заварка, по сути, не чугунных, а стальных поверхностей (рис. 15.8).

228

Рис. 15.8. Схема заварки чугунной трещины методом отжигающих валиков (цифрами условно показана последовательность наложения валиков)

При таком способе заварки каждый последующий валик, воздействуя термически на предыдущий валик, уменьшает его твердость и снимает остаточные напряжения в шве, обеспечивая надежное устранение трещины чугунной корпусной детали.

В большинстве случаев для корпусных чугунных деталей сварку применяют только с целью обеспечения герметичности. Более того, если трещины проходят через зоны детали, которые подвержены воздействию внешних нагрузок, то такие детали не подлежат восстановлению – они просто выбраковываются.

При автоматической сварке под слоем флюса электродная проволока специальным подающим механизмом подается через мундштук (скользящий электрический контакт) и бункер с флюсом к наплавляемой поверхности детали. Подающий механизм включает в себя, как правило, четыре ролика, которые служат как для подачи, так и для выпрямления электродной проволоки. В качестве источника питания используют преобразователи и выпрямители с жесткой внешней (вольтамперной) характеристикой. Возникающая в контакте проволоки с деталью электрическая дуга горит под слоем флюса, состоящего из отдельных мелких крупиц (зерен) (рис. 15.9.). Под действием высокой температуры часть флюса плавится, образуя вокруг дуги эластичную оболочку, которая надежно защищает расплавленный металл от действия кислорода и азота воздуха. На границе расплавленного

229

металла сварочной ванны с жидким шлаком происходит диффузия компонентов флюса и металла расплавленного шлака в сварочную ванну и обратно. Флюс наряду с защитной функцией, выполняет задачи раскисления, легирования и рафинирования металла валика. Благодаря наличию во флюсе элементов с низким потенциалом ионизации он способствует устойчивому горению электрической дуги.

Суппорт со сварочной головкой перемещается вдоль детали с необходимой подачей, образующей спираль перекрывающих друг друга наплавленных валиков. По мере перемещения дуги жидкий металл твердеет вместе с флюсом, образуя на наплавленной поверхности ломкую, шлаковую корку. Флюс, который не расплавился, ссыпается с детали и может быть

Рис. 15.9. Схема сварки под слоем флюса: 1 – восстанавливаемая деталь; 2 – флюс; 3 – бункер; 4 – электродная проволока; 5 – мундштук; 6 – эластичная оболочка, образованная из расплавленного флюса; 7 – наплавленный слой металла; 8 – шлаковая корка

230