Лекц Т К М 2014г

.pdf

Рис. 9.2. Роторная печь

Печь представляет собой барабан с ванной емкостью в 20 т, футерованный изнутри асбестом, легковесным шамотом и магнезитовым кирпичом. После заливки жидкого чугуна нажимается кнопка на пульте управления, и печь начинает вращаться со скоростью 0,8 об/мин. При начале вращения в горловину печи вдвигают две охлаждаемые фурмы, через которые подается кислород. Кислород, поступающий в ванну, подается под давлением в 5 атм, а вдуваемый выше ванны – под давлением в 3 атм . Длительность плавки полупродукта 10 мин. Полный цикл плавки длится 50 мин. Примеси серы, фосфора и кремния выгорают быстрее и, главное, полнее, чем в конверторах. В такой печи может быть использовано до 25% скрапа по отношению к массе жидкого чугуна.

9.2. Выплавка стали в мартеновских печах

В настоящее время около 80% стали выплавляется в мартеновских печах. Мартеновский способ позволяет использовать значительное количество стального и железного лома (скрап). Но холодное топливо (например, горючий газ) при сгорании в струе холодного воздуха развивает температуру до 1400°, что недостаточно для нормального хода плавки. Для

61

повышения температуры в плавильном пространстве применяется регенеративная печь, действие которой основано на том, что теплота отходящих продуктов горения используется для периодического нагрева специальных камер (регенераторов). В свою очередь, регенераторы нагревают проходящие через них горючий газ и воздух. При подогреве топлива и воздуха примерно до 1000°С температура пламени повышается до 1800°С, что достаточно для ведения процесса.

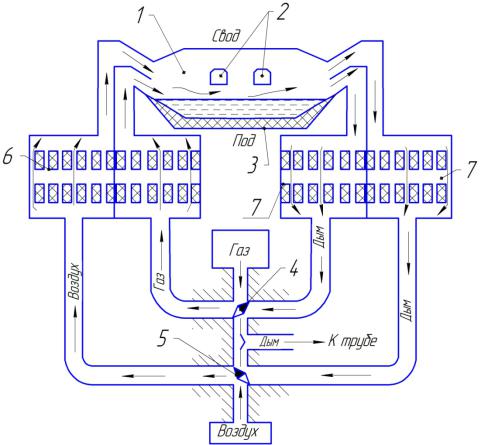

Рис. 9.3 Мартеновская печь

Печь (рис. 9.3) работает следующим образом. Газ и воздух проходят через предварительно разогретые до температуры примерно 1000°С камеры, где нагреваются до 800 – 900°С. Сгорая, они поднимают температуру рабочего пространства до 1800°С. Забрасываемые через завалочные окна шихтовые материалы под влиянием тепла горящих газов плавятся на поду. Продукты горения поступают в камеры и разогревают их до 1000°С. Ко времени охлаждения камер, когда они не могут уже

62

поднимать температуру технологической среде до 800°С происходит их автоматическое переключение – поворотом перекидных клапанов изменяется направление газа и воздуха, поступающих в печь: они направляются через камеры 7, а отходящие газы (дым) – через камеры 6.

Производительность мартеновских печей зависит от веса плавки, способа работы, топлива (мазут, доменный, коксовальный, генераторный газ) и т. д.

Полезная емкость современных мартеновских печей достигает 900 т. Все производственные процессы в таких печах, начиная от загрузки шихты в виде жидкого чугуна и кончая разливкой выплавленной стали, полностью механизированы и автоматизированы. Электронная аппаратура позволяет автоматически регулировать тепловой режим печи, подачу воздуха и горючих материалов, контролировать весь процесс выплавки металла.

Разновидности мартеновского процесса. В зависимости от материала,

из которого изготавливается под печи, мартеновский процесс может быть основным или кислым. В основных печах под выкладывается из магнезитового кирпича и наваривается магнезитовым или доломитовым порошком. В кислых печах под выкладывается из динасового кирпича и наваривается слоем кварцевого песка.

Взависимости от применяемой шихты различают скрап-процесс, рудный и скрапрудный процесс.

Врудном процессе шихта состоит из жидкого чугуна, лома и руды. Количество чугуна в шихте 70 – 90%. Чистая железная руда в количестве до 20% применяется для окисления примесей. Обычно рудный процесс ведется в основных печах и дает главную массу всей производимой стали.

При скрап-процессе шихта состоит из значительного количества скрапа (60 – 85%) и меньшего количества чугуна (15 – 40%). Последний загружается обычно в твердом виде. Вследствие значительного окисления шихты в период плавления и небольшого количества примесей, которое

63

нужно удалить из шихты, руда в печь подается в небольшом количестве. Скрап-процесс распространен на заводах, не имеющих доменных печей.

Большое распространение получил скрап-рудный процесс, который ведется на шихте, состоящей из 40 – 60% скрапа и 40 – 60% чугуна в жидком виде. В шихту входит также железная руда.

Рассмотрим разновидности мартеновских процессов.

Кислый процесс. В кислых печах плавится шихта, содержащая мало серы и фосфора (S до 0,03% и Р до 0,06%), которые при кислом процессе не могут быть удалены в шлак. Работа ведется скрап-процессом, так как при большом количестве железной руды в шихте сильно разъедается кислый под.

При расплавлении выгорают кремний, марганец и частично углерод по реакциям:

Si + O2 = SiO2; 2Mn + O2 = 2MnO; 2С + O2 = 2СО.

Наибольшее значение имеет непрерывное окисление углерода с образованием СО. Окись углерода, выделяясь, пузырит металл, и последний как бы кипит. Во время кипения растворенная в ванне закись железа раскисляется углеродом, и качество металла улучшается. Кипение способствует перемешиванию ванны, а интенсивное выделение пузырьков окиси углерода способствует удалению газов, растворенных в металле.

В процессе плавки железо из его закиси может восстанавливаться благодаря наличию в жидком металле Si и Мn. Эти реакции можно представить в следующем виде:

FeO + C = Fe + CO

2 FeO + Si = SiO2 + 2 Fe окисление примесей под слоем шлака

FeO + Mn = MnO + Fe

Получающиеся окислы частично образуют шлак. На поверхности соприкосновения шлака с металлом происходят следующие реакции.

1.Составные части шлака окисляются кислородом воздуха.

64

2. Окислы, образовавшиеся в шлаке, отдают свой кислород расплавленному металлу, окисляя Fe, Si и Mn. FeO шлака окисляется на поверхности, образуя Fe3O4, которая вследствие большего удельного веса опускается до соприкосновения с металлической ванной, где отдает кислород: Fe3O4 + Fe=4FeO. Образовавшаяся закись железа растворяется в жидком металле. Таким образом, происходит непрерывное пополнение металлической ванны кислородом закиси железа. В этом процессе шлак является посредником в передаче тепла и кислорода от атмосферы к металлу.

Количество чистой железной руды или окалины, вводимой в печь для ускорения процесса окисления примесей, составляет 3 – 10% от веса металлической шихты.

В кислых мартеновских печах в качестве топлива применяется газ из дров или торфа, так как в этом случае требуется полное отсутствие серы в топливе. Перед концом плавки добавляют раскислители, чаще всего специальные чугуны или ферросплавы с высоким содержанием Мn и Si, а иногда добавляют Аl. Энергично выделяемая из металла во время кипения СО увлекает за собой часть газов, растворенных в стали. Поэтому мартеновская сталь менее насыщена газами, чем конверторная.

Кислым процессом изготовляют особо ответственные сорта стали: шарикоподшипниковую, сталь специального назначения и т. д. Для массового производства стали этот процесс неприменим, так как требует очень чистых исходных продуктов. Кроме того, кислый процесс идет медленнее основного, так как реакции окисления в нем меньше развиты. В шлаках, получаемых при кислом мартеновском процессе, содержится 55 –

60% SiO2.

Основный процесс. Чугуны, перерабатываемые основным способом, могут содержать значительное количество фосфора (до 2%). Содержание больших количеств кремния в них нежелательно, так как это затягивает процесс и требует увеличения доли известняка в шихте, чтобы связать в

65

прочные соли кремнекислоту SiO2 и фосфорный ангидрид Р2O5 и предохранить под печи от разъедающего действия этих кислот.

Металлическая часть шихты состоит из 75 – 90% жидкого чугуна, 25 – 10% стального скрапа и руды. Для ошлакования вредных примесей (S, Р) в печь загружается известняк в количестве до 12% от веса металлической части шихты. Известь дает с окислами фосфора прочное соединение (СаО)4*Р2O5, которое уходит в шлак и удаляется из печи, так как при сильном повышении температуры печи может начаться восстановление фосфора из шлаков по реакции:

P2O5 + 5C → 5CO + 2P.

При рудном процессе интенсивное плавление шихтовых материалов начинается после заливки жидкого чугуна. В начале плавки происходит окисление углерода железной рудой: C + Fe2O3 = 2FeO + CO или C + Fe3O4

=3FeO + CO.

Смомента начала кипения ванны идет взаимодействие между шлаком и металлом по поверхности их соприкосновения. Железо ванны окисляется в FeO. Растворяющаяся в ванне FeO расходуется на окисление примесей.

Шлак в основном процессе не только передает кислород и тепло, но также способствует удалению S и Р. Шлак должен быть нагрет свыше 1600° для повышения его активности.

Процесс обесфосфоривания считается законченным при содержании в пробе металла (после скачивания шлака) 0,01 – 0,02% Р. В основной мартеновской печи возможно также удаление серы переводом ее в сернистый кальций CaS (соединение, не растворимое в металле):

FeS + CaO = FeO + CaS; MnS + CaO = MnO + CaS.

Для этой реакции нужен избыток извести в шлаке. Основный шлак более активен, чем кислый; FeO в нем свободна, так как SiO2 связывается более сильным основанием – известью. Поэтому в основном металле содержится повышенное количество FeO. Это требует тщательного раскисления металла. Окислы, обладающие кислотными свойствами (SiO2, Р2О5 и др.),

66

находятся в шлаке основного процесса в связанном состоянии (в противоположность кислому процессу). В шлаке, получаемом в основной мартеновской печи, содержится 54 – 56% СаО.

Несмотря на удаление закиси железа с помощью раскислителей, при прочих равных условиях в основной стали закиси железа больше, чем в кислой. Вследствие этого механические качества основной стали несколько ниже, чем кислой. С другой стороны, так как окислы железа в основном процессе не связываются кремне-кислотой, они легче проникают в ванну металла, вследствие чего процесс окисления в основной печи идет быстрее и примеси удаляются в большей мере, чем в кислой. В результате в основной печи может быть получен металл с весьма малым содержанием примесей. В мартеновском основном процессе Mn, Si, Р удаляются почти полностью, S —до известного предела, содержание С может быть снижено до 0,05%. Это позволяет вести передел на менее чистой шихте, чем при кислом процессе.

Принципиальное отличие основного металла от кислого состоит в том, что первый более окислен, и раскисление его требует большего расхода раскислителей.

Комбинированные процессы. Комбинированными называются процессы, в которых передел стали производится в двух или трех агрегатах. Например, процесс может начинаться в конверторах, а заканчиваться в мартеновских печах или же может производиться последовательно в двух мартеновских печах: в одной происходит начальная часть процесса, а в другой – доводка металла. Комбинированные процессы имеют целью сократить время плавки и расход топлива и увеличить общую производительность печей.

В последнее время стал развиваться дуплекс-процесс «основная – кислая мартеновская печь». При этом способе в основной печи плавку на шихте обычного состава доводят до получения стали с малым содержанием фосфора, кремния, марганца и серы. Затем сталь переливают в кислую печь.

67

Оставшегося количества углерода в стали (1,3 – 1,4%) достаточно для кипения ванны. В результате получается высококачественная кислая сталь.

Экономически этот способ часто невыгоден, так как связь в работе печей приводит к их простоям.

При комбинированных процессах обычно применяются качающиеся печи и вообще требуется более сложное и дорогое оборудование, нежели при обычных способах получения стали.

Характеристика мартеновской стали. В мартеновских печах выплавляются стали обычные и высококачественные. В этих печах можно с большой точностью регулировать химический состав, периодически контролируя его в экспресс-лаборатории.

Механические качества кислой мартеновской стали выше, чем основной, так как в кислой стали содержится меньше FeO, растворенных газов и неметаллических включений. Однако основный мартеновский процесс получил большее распространение, так как при кислом процессе нельзя удалить серу и фосфор.

Мартеновский способ дает возможность перерабатывать металлический лом и получать сталь высокого качества, содержащую значительно меньшее количество азота, чем бессемеровская сталь.

Технико-экономические показатели мартеновского производства. Основными показателями работы мартеновских печей являются: суточный съем стали в тоннах с 1 м2 пода печи и расход топлива на 1 т стали. Для определения съема стали суточную производительность печи (в тоннах) делят на площадь зеркала ванны металла (в м2), замеренную на уровне порога завалочных окон.

Мартеновские печи наших металлургических заводов работают со среднесуточным объемом стали около 12 т/м2.

Расход топлива зависит от ряда факторов – степени подогрева воздуха и газа, поступающих в головку мартеновской печи; вида шихтовых материалов (жидкий чугун или скрап); емкости печи; способа работы и др.

68

Обеспечение нормального режима плавки требует расхода тепла до 1,5∙106 ккал на 1 т стали.

Способы повышения производительности мартеновских печей. Одним из важных условий повышения производительности мартеновских печей является увеличение их тепловых нагрузок. Допускаемая температура нагрева динасового кирпича, из которого выкладывается свод, не превышает 1680 – 1700°С, что ограничивает возможность повышения тепловых нагрузок печи. Поэтому в последнее время все чаще свод выкладывают из термостойкого хромомагнезитового кирпича, выдерживающего нагрев до 1800°С и выше. Для сохранения прочности при высоких температурах хромомагнезитовый свод делается подвесным: блоки кирпичей подвешиваются на тягах к поперечным балкам свода. Средняя стойкость динасового свода 200 – 250 плавок, а основного – 500 и более. Выплавка стали при этом увеличивается на 8 – 10%.

Значительные перспективы имеет широкое применение кислорода, подаваемого в факел пламени, а также непосредственно в жидкий металл, находящийся в ванне. Расход топлива на тонну стали снижается при этом на 5 – 10% и более, выплавка стали увеличивается на 20 – 30%. Кроме того, при сжигании топлива в воздухе, обогащенном кислородом, повышается температура горения, а также улучшается использование тепла в рабочем пространстве.

Проекты новых многотонных мартеновских печей предусматривают комбинированный способ использования кислорода: печи оборудуются фурмами для вдувания кислорода в металлическую ванну и горелками для ввода кислорода в факел пламени. Этот способ дает значительный производственный и экономический эффект: производительность печи увеличивается на 33%; расход условного топлива снижается на 28% при расходе кислорода 35 м3 на 1 т стали.

Использование кислорода в мартеновском производстве привело к идее создания двухванной печи с целью более полного использования тепла

69

отходящих газов. Такие печи, сохраняя все конструктивные особенности, присущие обычным мартеновским печам, имеют две ванны для металла. Если в левой из них заканчивается период продувки металла кислородом через трубку, то в правой содержащаяся в продуктах сгорания (двигающихся слева направо) окись углерода СО при введении по трубке кислорода дожигается в СО2. За счет выделяющегося при этом тепла подогревается скрап, загруженный в правую ванну, и происходит начальная стадия плавления шихты.

При переключении клапанов горючий газ и воздух начнут поступать в правую головку печи (продукты сгорания пойдут справа налево).

Вванну заливается жидкий чугун и начинается продувка кислородом. А

вэто время в печи производится завалка твердой шихты и прогрев ее дожигаемой окисью углерода. В дальнейшем подобные процессы чередуются. Это приводит к значительному повышению производительности двухподовой мартеновской печи по сравнению с одноподовой, имеющей такую же емкость.

Большие перспективы имеет испарительное охлаждение мартеновских печей, при котором в 4 – 5 раз увеличивается срок службы кессонов, рам и других частей сталеплавильных агрегатов и значительно сокращаются расходы на ремонт. Кроме того, расход воды сокращается в 50—60 раз и отпадает необходимость в специальных сооружениях для охлаждения воды.

9.3. Выплавка стали в электропечах

Электроплавка – наиболее совершенный способ получения литой стали. Быстрый подъем и точное регулирование температуры, высокий нагрев и возможность создания окислительной и восстановительной атмосферы в плавильном пространстве – все это позволяет выплавлять сталь точного химического состава, с особыми физическими и химическими свойствами.

70