Лекц Т К М 2014г

.pdf

поддержания его в жидком состоянии миксеры иногда подогреваются с помощью доменного газа или газа коксовальных печей.

Выдержка в миксерах обеспечивает смешивание чугуна, выпускаемого в разное время или различными доменными печами, и позволяет получить чугун усредненного химического состава, что очень важно для проведения последующих процессов передела чугуна в сталь. Кроме того, при наличии в чугуне некоторого количества Мn во время длительной выдержки в миксере чугун теряет часть серы. Это улучшает его качество. Марганец, вступая в реакцию с серой, образует сернистый марганец MnS, который вследствие плохой растворимости в жидком чугуне уходит в шлак.

Если чугун предназначен для получения из него чугунных слитков (чушек), то он транспортируется в ковше к разливочной машине.

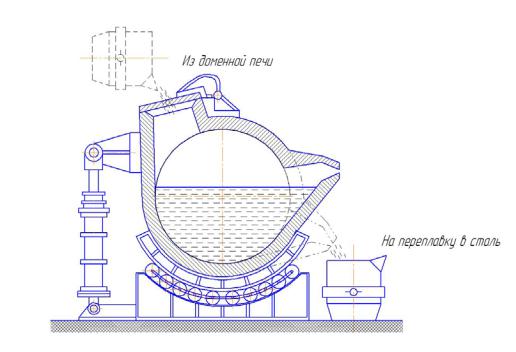

Рис. 8.4. Миксер

Разливочная ленточная машина состоит из двух бесконечных цепей, к которым прикреплены специальные формы для чугуна мульды. Движение форм происходит по окружности или по прямой линии по принципу конвейера. Залитый в формы чугун охлаждается, формы опрокидываются, и чугунные чушки попадают непосредственно в вагоны. Все эти операции

51

механизированы и автоматизированы. Порожние мульды обрызгиваются изнутри известковым молоком. Вода, испаряясь, охлаждает форму, а оставшаяся на внутренней части известь предохраняет ее от прилипания расплавленного чугуна.

В состав шлаков коксовых доменных печей входят: 33 – 40% SiO2; 42 – 48% (CaO + MgO); 10 – 20% А12O3. Шлак из доменной пе чи выпускают в ковш, в котором он отвозится в отвал или в бассейн с водой. При быстром охлаждении шлак превращается в мелкие зерна (гранулы). Соприкасаясь с водой, он гранулируется, затем извлекается из бассейна грейфером мостового крана и отправляется для дальнейшей переработки.

9. МЕТАЛЛУРГИЯ СТАЛИ

9.1. Выплавка стали в конверторах

В настоящее время только 20 – 25% выплавляемого в доменных печах чугуна идет на чугунные отливки, а 75 – 80% перерабатывается в сталь. Такой чугун называется передельным. Кроме жидкого чугуна, в качестве шихты для выплавки стали может примениться чугунный и стальной лом, отходы собственного производства, стружка, частично железная и марганцевая руда и др.

Сталью называется сплав железа с углеродом, в котором углерода менее

2%.

Процесс получения стали сводится к понижению количества входящих в состав чугуна примесей. Примеси, попавшие в чугун вследствие реакций восстановительного характера, должны быть удалены путем окислительных реакций. Например, марганец в доменной печи попадает в чугун в результате реакций МnО + С = М n + СО с последующим растворением восстановленного марганца в железе, а его удаление происходит по реакции: Mn+FeO = MnO + Fe.

52

Для осуществления подобных реакций необходимо наличие окислов железа в расплавленном металле и соответствующей температуры.

Обеспечение этих важнейших условий в различных сталеплавильных агрегатах осуществляется по-разному.

Основными устройствами для выплавки стали являются конверторы, мартеновские и электрические печи.

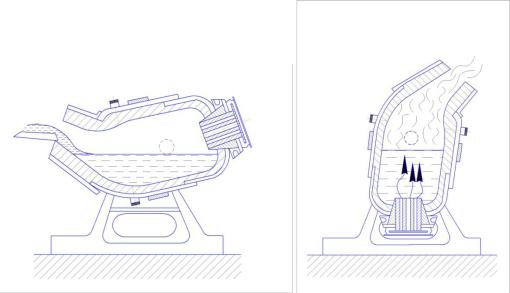

Выплавка стали в кислых конверторах (рис. 9.1). Сущность способа

(называемого по фамилии изобретателя бессемеровским) заключается в том, что струя воздуха продувается через расплавленный чугун и окисляет входящие в него примеси С, Mn, Si и частично Fe, которые после окисления переходят в шлак в виде окислов либо удаляются в виде газов. Окислительные реакции сопровождаются выделением значительного количества тепла, что приводит к повышению температуры чугуна от 1300

до 1700 – 1750°С.

53

Рис. 9.1. Конвертор

Чугун для бессемерования должен содержать значительное количество кремния (1 – 1,7%) и марганца (0,8 – 1,25%), так как металл в конверторе нагревается за счет выгорания этих примесей. Фосфор и сера при бессемеровании не удаляются; а переходят в получаемую сталь и являются вредными примесями в ней. Поэтому В бессемеровском чугуне допускается не свыше 0,07% Р и 0,06% S.

Бессемеровский конвертор представляет собой вращающийся сосуд, кожух которого изготовлен из листовой стали толщиной 10-30 мм. Внутренняя полость выложена кислой футеровкой из динасового кирпича, содержащего до 94% SiO2, или специальной кислой набойкой, содержащей

90 – 92% SiO2 и глину.

В днище конвертора сделаны отверстия диаметром 10 – 20 мм для вдувания под давлением 1,5 – 2 атм сжатого воздуха. В воздушную коробку воздух подается через одну из цапф, на которые опирается и на которых поворачивается конвертор. Эта цапфа делается полой и шарнирно соединяется с воздухопроводом.

Газообразные продукты процесса удаляются через горловину, через эту же горловину вливается в конвертор чугун и выливается сталь. Для заливки жидкого чугуна конвертор при помощи зубчатой передачи ставится в

54

наклонное положение так, чтобы отверстия в днище находились выше уровня залитого чугуна.

После пуска дутья конвертор поворачивают днищем вниз. Металл при этом занимает от 1/3 до 1/5 высоты цилиндрической части.

Процесс переработки чугуна в бессемеровском конверторе разделяется на три периода.

1. Окисление кремния и марганца. В конверторе происходят реакции окисления Fe, Si и Mn кислородом вдуваемого воздуха по уравнениям:

2Fe + O2 = 2FeO |

|

Si + O2 = SiO2 |

первичные реакции |

2Mn + O2 = 2MnO

Тепло, выделяемое при экзотермических реакциях окисления, поддерживает ванну в расплавленном состоянии, обеспечивая дальнейшее повышение температуры металла и компенсацию тепловых потерь (лучеиспусканием, газами).

Одновременно происходят реакции окисления примесей чугуна растворенной в нем закисью железа:

Si + 2FeO = 2Fe + SiO2 |

вторичные реакции |

Mn + FeO = Fe + MnO |

|

Вторичные реакции имеют большее значение, чем первичные. Продукты окисления кремния и марганца не растворяются в металле и уходят в шлак. Поэтому первый период называют еще периодом шлакообразования.

Вконце первого периода, который длится 3 – 4 мин, выгорание кремния

имарганца замедляется и начинает усиливаться выгорание углерода.

2. Окисление углерода. Усилившееся горение углерода характеризует начало второго периода. Сгорая, углерод образует окись углерода и углекислый газ по реакциям:

С + O2 = CO2 первичные реакции

2C + O2 = 2CO

55

C + 2FeO = 2Fe + CO2 |

вторичные реакции |

C + FeO = Fe + CO |

|

Как видно из характера вторичных реакций, в этот период раз виваются дальше реакции восстановления железа из его окислов. Горение углерода сопровождается вырывающимся из горловины конвертора ослепительно белым пламенем. Обе реакции протекают с поглощением тепла, поэтому во втором периоде значительного подъема, температуры ванны не наблюдается. К концу выгорания углерода температура металла составляет 1600 – 1650°. Второй период длится 9 – 16 мин.

3. Окисление железа (период дыма). Наличие дыма показывает, что входящие в состав чугуна примеси почти исчезли и что кислород проходящего через конвертор воздуха соединяется с железом. С появлением бурого дыма процесс прекращают, так как выгорание железа способствует увеличению угара и большому насыщению металла закисью железа. Третий период является самым коротким и длится иногда меньше минуты.

При изготовлении углеродистой стали процесс иногда останавливают на определенном количестве углерода. Тогда третий период по существу отсутствует; Однако ввиду трудности обеспечения заданного количества углерода продувку чаще ведут до мягкого металла (с малым содержанием углерода), затем его раскисляют и науглероживают. Длительность всех трех периодов составляет около 20 – 25 мин.

По окончании процесса бессемерования в металле остается некоторое количество закиси железа FeO. Присутствие ее делает сталь красноломкой. Поэтому для окончательного раскисления в конвертор добавляется некоторое количество специального чугуна, содержащего значительное количество Мn и Si (ферромарганец или ферросилиций). Прибавление к расплавленной стали ферромарганца вызывает реакцию FeO + Mn = Fe + MnO.

56

Полученная закись марганца МnО переходит в шлак. Такой же результат дает прибавление ферросилиция и алюминия:

2FeO + Si = 2Fe + SiO2; 3FeO + 2Al = 3Fe + Al2O3.

Чем лучше раскислен металл, тем выше его механические качества.

Расплавленная сталь способна поглощать газы. Наличие в металле растворенных газов СО, N2 и Н2 способствует образованию газовых пузырей. Присадкой алюминия и кремния можно достигнуть получения совершенно беспузыристой стали.

Хорошим раскислителем стали является титан, вводимый в виде сильно углеродистого ферротитана, содержащего около 15% Ti. Сталь, раскисленная титаном, обладает наилучшими механическими качествам. Al и Ti являются не только хорошими раскислителями, они также размельчают зерно основного металла.

Марганцевая присадка, кроме действия ее в качестве раскислителя, способствует также удалению серы: FeS + Mn = Fe + MnS. Как было указано выше, MnS почти не растворяется в жидком металле и уходит в шлак.

Применение кислорода в конверторном производстве. Бессемеровская сталь имеет повышенное содержание азота, которое увеличивается по мере продувки воздухом жидкого металла. Такая сталь обладает повышенной прочностью, но пониженной пластичностью. Применение в конверторном производстве вместо воздуха технически чистого кислорода обеспечивает хорошее качество стали ц дает возможность использовать для переработки чугуны, содержащие меньше кремния и марганца, чем это допускается при обычном бессемеровском или. томасовском процессе. Конверторный металл, выплавленный с применением кислорода, по химическому составу и механическим свойствам не уступает мартеновскому. Вредных примесей

– фосфора и серы содержится в нем даже меньше. Газонасыщенность его значительно ниже, в частности азота вдвое меньше. Высока также

57

пластичность конверторной стали, полученной с помощью кислорода. Ударная вязкость у конверторной стали выше, чем у мартеновской, в особенности при низкой температуре.

Технико-экономическая характеристика кислого конвертора. Емкость конвертора 10, 20, 30 т и выше (на кислородном дутье – до 350 т). Расход воздуха 3,25 – 4,25 м3/т∙мин. Стойкость днища (оно приставное, сменное) – до 30 плавок, так как оно подвергается не только воздействию чугуна, но и сильных струй воздуха. Выход годного металла 85 – 89%, при утилизации скрапа – до 91%.

Шлаки содержат 45 – 64% SiO2, 20 – 45% МnО, 6 – 18% FeO (остальное А12O3, MgO, СаО). Они идут обычно для переплавки в шихте доменных печей. Количество плавок в сутки для конвертора средней емкости – до 40.

Производство стали в основном конверторе. При бессемеровском процессе фосфор не удаляется из чугуна. Для удаления фос фора необходимо наличие в конверторе основного шлака (добавка извести). Однако основной шлак недопустим при бессемеровании, так как кислая футеровка вступает в химическую реакцию с известью (СаО) и разрушается. Для удаления фосфора делают в конверторе основную футеровку и присаживают вначале продувка известняк. Переработка чугуна в конверторах с основной футеровкой называется томасовским процессом.

Футеровка основного конвертора делается из доломита (СаСО3 × MgCO3), а для получения сильно основного шлака прибавляется в качестве флюса известь. Толщина футеровки – до 400 мм. Основная футеровка и известь позволяют перевести окись фосфора в шлак по реакциям:

2P + 5FeO = P2O5 + 5Fe; P2O5 + 3FeO=(FeO)3 × P2O5;

(FeO)3 × Р2O5 + 4 СаО = (СаО)4 × Р2O5 + 3FeO.

В томасовском процессе фосфор является главным элементом, при выгорании которого повышается температура металла. Содержание фосфора в чугуне должно быть 1,8 – 2,25% . В конце томасирования

58

количество фосфора снижается до 0,04 – 0,05%. Нормальный томасовский чугун содержит приблизительно 3,5% С, до 0,6% Si, 1,5% Мn, 2,0% Р и до 0,08% S. Кремний рассматривается как вредная примесь: он увеличивает количество шлака, разъедает футеровку и обедняет шлак содержанием Р2О5. Марганец предохраняет железо от выгорания и делает шлак более легкоплавким. Температура плавления томасовского чугуна несколько ниже температуры бессемеровского: в среднем при заливке в конвертор она составляет 1150 – 1250°С.

Перед началом процесса в конвертор забрасывается свежеобожженная известь (12 – 18% от веса чугуна). После этого вливается чугун и пускается дутье. В томасовском процессе различают три периода.

1.Выгорание кремния и марганца. Этот период сходен с таким же в бессемеровском процессе, но вследствие значительно меньшего содержания кремния и меньшей начальной температуры разогрев ванны ниже, чем при бессемеровании. Длительность первого периода 5 – 6 мин. Шлак в основном состоит из окислов Fe, Si и Мn.

2.Выгорание углерода. Вследствие более низкой температуры процесса этот период сопровождается менее ярким пламенем, чем при бессемеровании. При этом температура ванны даже несколько понижается. Длительность периода 4 – 5 мин. Во втором периоде шлак меняет свой состав, в нем все больше растворяется извести.

3.Интенсивное окисление фосфора кислородом закиси железа

(FeO). Сильное повышение температуры ванны в этот период способствует разжижению шлаков. В шлак уходит фосфор в виде (СаО)4*Р2O5.

С выгоранием фосфора начинается окисление железа, поэтому полного удаления фосфора добиться нельзя, так как это вызывает повышенный угар железа.

Десульфурация в процессе основана на том, что сера из FeS, растворяющегося в чугуне, и из шлака частично переходит в CaS, растворимый в основном шлаке и не растворимый в металле.

59

О готовности металла судят по результатам пробы. При нормальном содержании фосфора излом серый, волокнистый, при повышенном— блестящий, крупнозернистый.

Продувку при томасировании всегда ведут до мягкого металла с последующим науглероживанием и раскислением. Перед добавлением раскислителей сливают шлак, так как входящие в их состав Si, С и Мn могут восстановить из шлака фосфор, и последний снова перейдет в металл. Шлаки основного конвертора содержат до 25% Р2O5, поэтому они могут применяться в сельском хозяйстве в качестве удобрения.

Преимущества и недостатки конвертирования. К достоинствам методов конвертирования относятся: 1) высокая производительность; 2) незначительные эксплуатационные расходы; 3) отсутствие необходимости в источнике энергии (топливе), так как процессы протекают за счет теплоты выгорания примесей.

Недостатками этих методов являются: 1) невозможность переработки стального лома (скрапа), так как работа идет на жидкой шихте; 2) большая скорость процесса, которая ограничивает возможность управления им, что затрудняет получение стали определенного химического состава; 3) ограничение состава продуваемого чугуна: для бессемерования пригоден чугун с малым содержанием серы и фосфора, а для томасирования — лишь чугун с большим содержанием фосфора; чугуны с промежуточным содержанием фосфора ни тем, ни другим способом перерабатываться не могут; 4) отрицательное влияние газовых включений на физикомеханические свойства стали.

Вращающаяся (роторная) печь. Вращающаяся (роторная) печь (рис. 9.2) рассчитана на переработку чугуна, выплавляемого из природнолегированной качканарской руды, содержащей ванадий. Для удобства скачивания шлака печи можно придать наклон в 40°. Для выпуска металла она может иметь наклон в 15°.

60