Лекц Т К М 2014г

.pdfКроме меди руды содержат небольшое количество цинка, свинца, никеля и других металлов. Пустая порода состоит из кремнезема, известняка и глины.

Сущность производства меди заключается в поэтапном повышении содержания меди в шихте. Медь чаще всего извлекается пирометаллургическим способом, который состоит из следующих основных этапов: дробления руды, обогащения, плавки на штейн, получения черновой меди путем продувки воздуха в конверторе, рафинирования.

Дробление медной руды осуществляется до порошкообразного состояния с размером фракций 0,05 – 0,5мм.

Обогащение осуществляется методом флотации. Флотация – метод обогащения, который основан на различной смачиваемости частиц, содержащих медь, и частиц пустой породы. Частицы, содержащие медь, плохо смачиваются водой и, наоборот, частицы пустой породы хорошо смачиваются.

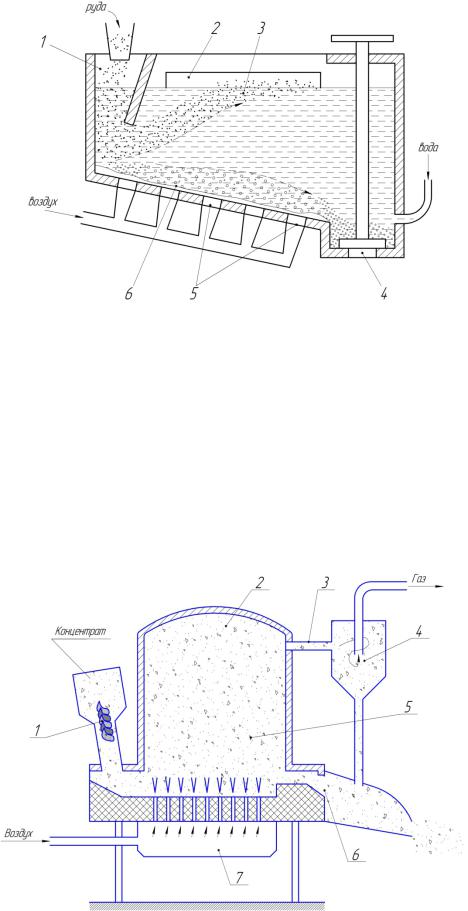

Руда в порошкообразном состоянии 1 поступает через бункер в бассейн флотационной машины с водой и растворенными в ней пенообразующими веществами. Через отверстия 5 в днище сквозь холст 6 продувают воздух. При этом образуются пузырьки, которым прилипают несмачиваемые водой частицы, богатые медью. Они всплывают на поверхность в виде пены 3 и удаляются проточной водой через спуск 2. Оседающие на холст смоченные водой частицы пустой породы периодически удаляются через отверстие 4.

Полученный после флотации медный концентрат, содержащий 10 – 35% меди, подвергается обезвоживанию в специальных вакуум-фильтрах.

Подготовительные операции завершаются обжигом концентрата для частичного удаления серы в печах с кипящим слоем.

91

Рис. 10.1 Флотационная машина

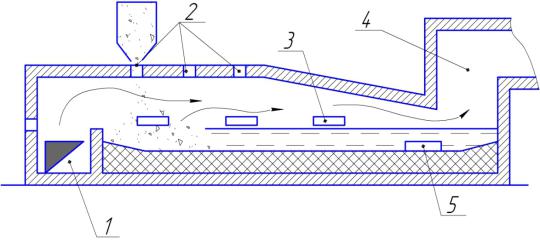

Шихтовые материалы – концентрат, известняк и кварц шнековым питателем 1 подаются на под печи на под 1 и под воздействием струй воздуха из воздушной коробки 7 частицы руды непрерывно подбрасываются вверх и в горячей камере 5 поддерживаются во взвешенном, псевдожидком состоянии. Слой частиц как бы кипит и каждой частице обеспечивается наилучший контакт с газами.

Рис. 10.2 Схема обжига медного концентрата в печи с кипящим слоем

92

Из камеры сернистый газ через патрубок 3 поступает в пылеуловитель 4. В камере за счет тепла, возникающего в результате проходящих химических реакций, поддерживается температура 600 – 700°С. Сера и частично железо окисляются. В результате обжига получается продукт – огарок. Отходящий газ улавливается, очищается от пыли и используется в производстве серной кислоты.

После обжига руда и медный концентрат подвергаются плавке на штейн, представляющий сплав сульфидов меди и железа Cu2S+FeS. Штейн содержит 20 – 50% меди, 20 – 40% железа, 22 – 25% серы и около 8% примесей.

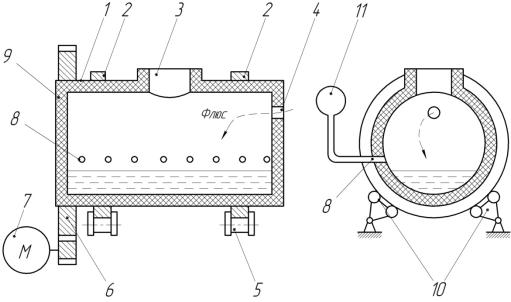

Чаще всего плавка производится в плазменных отражательных печах с полезной емкостью 100т. При сжигании в топочном устройстве 1 мазута, газа или угольной пыли в печи достигается температура 1450°С. Через отверстия 2 в своде печи концентрат загружается в плавильное пространство. Продукты плавки – шлак и штейн – по мере накопления выпускают через шлаковое окно 3 и летку для шейна 5. Печной под 6 набивается огнеупорной глиной и наваривается слоем чистого кварцевого песка.

Рис. 10.3 Плазменная печь для выплавки штейна

Полученный штейн в медеплавильный конвертор для получения черновой меди. Конвертор представляет собой стальной кожух 1, имеющей

93

магнезитовую футеровку 9. Через фурмы 8, расположенные по бокам конвертора, вдувается воздух, поступающий из воздухопровода 11. Корпус конвертора охватывается двумя ободами 2, которые опираются на две пары роликов 5, которые позволяют конвертору совершать поворот на 180° при помощи зубчатой передачи 6. Заливка штейна и выпуск получаемой меди производится через горловину 3. Флюс (кремнезем) подается через отверстие 4 в одной из торцевых стенок. Емкость такого конвертора 15 – 100т. Процесс окисления серы и железа, происходящий в течение 12 часов, сопровождается выделением тепла. В результате этого температура в конверторе поддерживается в пределах 1100 – 1200°С. Черновая медь содержит 0,5 – 1,5% примесей, разливается на чушки или в жидком виде поступает на рафинирование.

Рис. 10.4 Медеплавильный конвертор

Огневое рафинирование производится в плазменных отражательных печах путем продувки черновой меди воздухом. В результате продувки происходит окисление примесей, имеющих большое сродство к кислороду. Получаемые окислы переходят в шлак или удаляются в виде газов. После скачивания шлака производится восстановление меди «дразнением». Чтобы не окислялась медь сверху в ванну расплавленной меди насыпают слой

94

древесного угля, а затем в металл вводят сырые и сухие бревна и ими перемешивают жидкую медь. Восстановление меди обугленной древесиной идет по реакции

Cu2O + C = 2Cu + CO

Cu2O + CO = 2Cu + CO2

Полученную медь, содержащую не более 0,3 – 0,5% примесей, разливают на слитки или анодные пластины для электролиза.

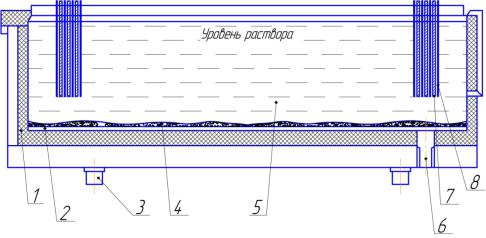

Рис. 10.5 Электролизная ванна для рафинирования меди

Электролитическое рафинирование обеспечивает получение меди более высокой степени очистки. Процесс ведется в электролизных ваннах 1, изготавливаемых из дерева с облицовкой внутри листами свинца или пластмассы 2. В качестве электролита используют 16-процентный водный раствор медного купороса в серной кислоте. На анодную шину навешивают пластины из черновой или рафинированной меди 7 весом 250кг, толщиной 40мм, на катодную шину – тонкие (толщиной 0,6мм) листы электролитической меди 8. При прохождении постоянного электрического тока анодные пластины растворяются и чистая медь осаждается на катодных пластинах. За 10 – 12 дней на катодной пластине осаждается до 100кг меди. Ценные металлы (золото, серебро) оседают на дно вместе со шламом 4, который в дальнейшем выпускается в отверстие 6. После специальной обработки золото, серебро извлекаются из шлама.

95

10.2 Производство алюминия

Алюминий производят из сырья (бокситы), содержащего значительное количество глинозема Al2O3. Бокситы содержат 50 – 60% Al2O3, 1 – 15% SiO2, 2 – 25% Fe2O3, 2 – 4% ТiO2, 10 – 30% Н2О и являются основным видом сырья для получения алюминия. Производство алюминия включает три основных процесса: извлечение из сырья глинозема Al2O3, получение алюминия электролизом расплава, содержащего глинозем, рафинирование алюминия.

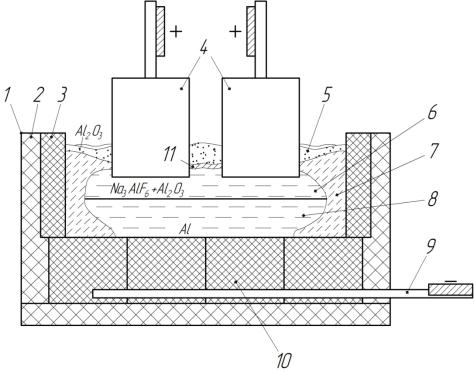

Рис. 10.5 Электролизер для извлечения алюминия Наибольшее распространение для извлечения из сырья глинозема Al2O3

получил щелочной способ в двух вариантах – автоклавного (мокрого) и способа спекания (сухого). При сухом способе бокситную муку смешивают с содой и спекают при температуре 800 – 1000°С для получения растворимого в воде алюмината натрия. Полученный алюминат натрия выщелачивают водой и продувают углекислотой для получения осадка гидроокиси алюминия. Осадок промывают и прокаливают для получения глинозема Al2O3. Однако глинозем является окислом высокой термической

96

стойкости, у которого температура плавления составляет 2050°С. Для снижения температуры плавления его смешивают с фтористой солью – криолитом Na3AlF6. Раствор глинозема в криолите плавится при температуре 940°С. Электролиз раствора глинозема в криолите производится в специальных ваннах – электролизерах. Электролизер состоит из металлического корпуса 1, имеющего теплоизоляционную футеровку 2 и выложенного внутри угольными плитами 3 и блоками 10. Нижние блоки имеют каналы, в которых проходят катодные шины 9. Угольные электроды 4 частично погружают в электролит 6, состоящего глинозема и криолита. По мере расхода электроды постепенно опускаются в электролит.

При электролизе на поду ванны (на катоде) осаждается расплавленный алюминий 8. За счет выделяемого тепла электролит поддерживается в жидком состоянии, а на стенках затвердевает в виде гарнисажа 7. На поверхности ванны электролит образует твердую корку 11, на которую насыпают глинозем 5.

Осаждающийся на поду ванны алюминий периодически (раз в троечетверо суток извлекается вакуум-ковшом, после чего рафинируется двумя способами – переплавкой в электропечах сопротивления с продувкой хлором или специальной электролитической очисткой.

11. КЛАССИФИКАЦИЯ, МАРКИРОВКА И ПРИМЕНЕНИЕ КОНСТРУКЦИОННЫХ ЧЕРНЫХ И ЦВЕТНЫХ СПЛАВОВ

11.1. Стали

Сталь является основной продукцией черной металлургии. В Российской Федерации приняты стандарты на стали, которые устанавливают маркировку, химический состав, способ производства и раскисления, механические свойства и правила приемки.

97

Сталью называется сплав железа с углеродом, в котором углерода содержится не более 2%. Основным классификационным признаком, определяющим марку стали, является ее химический состав. По химическому составу стали делятся на углеродистые и легированные. В углеродистых сталях помимо железа и углерода, содержатся еще постоянные примеси. Эти примеси являются следствием специфических технологических особенностей металлургического производства (например, марганец, кремний вводятся в

состав шихты как раскислители для удаления кислорода из металла), элементами естественного происхождения, которые в процессе плавки невозможно полностью удалить из металла (например, сера, фосфор, кислород, водород, азот) или случайного происхождения, которые входят с состав руды или шихты (например, хром, никель, медь и др.). Содержание в стали этих примесей также зависит от способа выплавки. По способу производства различают стали конверторные, мартеновские, электросталь и стали особых методов выплавки: электрошлаковый переплав (ЭШП), вакуумно-индукционная плавка (ВИП), вакуумно-диффузионная плавка (ВДП), электронно-лучевой переплав (ЭЛП), плазменно-дуговая плавка (ПДП). Применение особых методов выплавки позволяет получить более чистый качественный материал.

Марганец и кремний, являющиеся технологическими добавками, повышают прочностные характеристики сталей. Марганец к тому же устраняет вредное воздействие серы на свойства стали (красноломкость), переводя серу в тугоплавкое соединение MnS.

Сера и фосфор являются вредными примесями в стали, попадая в неё из руды. Сера придает стали красноломкость, свойство давать трещины при горячей обработке давлением в области высоких температур (850 – 1150°С). Фосфор сообщает стали хладноломкость, т.е. способность охрупчиваться при пониженных температурах, что делает невозможным применение изделий из такой стали в районах с холодным климатом.

98

Вредными примесями в стали являются кислород и водород. Кислород образует окислы, которые снижают прочностные свойства стали, а водород может образовывать трещинки-надрывы, называемые флокенами.

По назначению стали разделяются на конструкционные, инструментальные и стали специального назначения. Конструкционными называются стали, применяемые для изготовления деталей машин, конструкций и сооружений. Стали, применяемые в конструкциях и сооружениях, называются строительными. Четкой границы по химическому составу между строительной и машиностроительной стали нет. Конструкционная сталь должна обладать высокой прочностью, пластичностью и вязкостью в сочетании с хорошими технологическими свойствами: обрабатываемостью, штампуемостью, свариваемостью, т.е. сталь должна легко обрабатываться резанием, давлением и хорошо свариваться. Углеродистые конструкционные стали вплавляются мартеновским и конверторным способами.

Бессемеровская сталь по сравнению с мартеновской содержит повешенное количество растворенных азота и фосфора и при одинаковом содержании углерода имеет более высокую прочность и твердость и пониженную пластичность. Сталь, полученная в конверторах с кислородным дутьем и основной футеровкой, приближается по свойствам к мартеновской.

По ГОСТ все металлы и сплавы получили условные обозначения, т. е. марки, состоящие из букв и цифр, либо из комбинации букв и цифр.

Существуют два класса углеродистых сталей: обыкновенного качества общего назначения (ГОСТ 380 – 94) и качественные конструкционные стали (ГОСТ 1050 – 88). В зависимости от условий раскисления в процессе плавки эти стали, в свою очередь, делятся на три группы: спокойные (сп), получаемые полным раскислением металла марганцем, кремнием и алюминием в печи, а затем в ковше; кипящие (кп), раскисленные только марганцем; полуспокойные (пс) стали представляют сталь промежуточного

99

типа, эти стали раскисленны марганцем и кремнием или марганцем и алюминием.

11.2. Конструкционные углеродистые стали обыкновенного качества общего назначения

Стали обыкновенного качества общего назначения содержат 0,5% углерода и выплавляются в конверторах и больших мартеновских печах. К процессу выплавки этих сталей не предъявляют высоких требований.

Стали обыкновенного качества наиболее дешевые и используются для изготовления металлоконструкций и деталей машин общего назначения; из них изготовляют горячекатаный сортовой, фасонный и широкополосный листовой прокат: балки, прутки, швеллеры, уголки, листы, трубы, а также поковки, работающие при относительно невысоких напряжениях; они широко используются для строительных, сварных, клепанных и болтовых конструкций (балки, фермы конструкции подъемных кранов; корпуса сосудов и аппаратов, каркасы котлов, драги и др.), а также малоответственных деталей машин (оси, валы, шестерни, втулки, валики, болты, гайки и т.д.).

В зависимости от назначения и гарантируемых ГОСТом свойств эти стали делятся на три группы: А, Б и В.

Группа А – с гарантируемыми механическими свойствами. Сталь группы А маркируется буквами Ст. и цифрами 0,1,2,3…7.

Таблица 1

Марки |

σв, |

δ, % |

Марки |

σв, |

δ, % |

стали |

МПа |

не менее |

стали |

МПа |

|

|

|

|

|

|

|

Ст0 |

320 |

22 |

Ст4кп, |

420 – 520 |

25 – 23 |

|

|

|

Ст4, Ст4пс |

|

|

|

|

|

|

|

|

Ст1кп, |

320 – 380 |

33 |

Ст5, Ст5пс |

500 – 620 |

21 – 19 |

Ст1, Ст1пс |

|

|

|

|

|

|

|

|

|

|

|

100