Лекц Т К М 2014г

.pdf

редуктора, коренной муфты, шестеренной клети и шпинделей. Рабочей клетью называется комплект валков со станиной и специальным механизмом регулирующим зазор между валками. Эти механизмы являются элементами главной линии прокатного стана.

Рабочая клеть является основной частью прокатного стана, предназначенной для деформирования металла. Она состоит из двух станин, устанавливаемых на фундаменте. Станины скрепляются между собой стяжными болтами и поперечиной. В рабочей клети располагаются прокатные валки, подушки с подшипниками для валков и вспомогательные механизмы для подъема и установки валков.

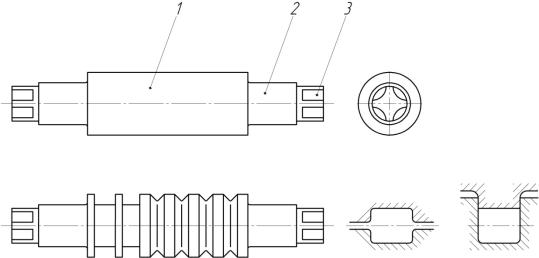

Прокатные валки, являющиеся инструментом для прокатки, обжимают заготовку и придают ей требуемую форму. В зависимости от назначения они изготовляются из отбеленного чугуна, литой или кованой стали. Валки могут быть цилиндрическими гладкими, тогда прокат получается в виде полос и листов, либо с фигурными вырезами (ручьями) различной формы, тогда получается профильный прокат – квадрат, круг, шестигранник, рельс и др. Совокупность вырезов (канавок) на верхнем и нижнем валках образуют калибры, котрые могут быть открытыми и закрытыми.

Рис. 13.4 Инструмент прокатки: гладкий и ручьевой валки

161

Шестеренная клеть служит для разделения крутящего момента по отдельным валкам, если привод осуществляется от одного общего двигателя.

Помимо перечисленных механизмов, входящих, в главную линию прокатного стана, имеется ряд вспомогательных механизмов, предназначенных для транспортировки исходного материала к рабочей клети, кантовки, уборки, после прокатки, резки, правки, свертывания в рулон и т.д.

Прокатные станы разделяются по количеству и расположению валков в рабочей клети, по назначению и располжению рабочих клетей. По первому признаку различают клети дуо, имеющие два горизонтальных валка, клети трио, имеющие три валка, клети кварто, имеющие два опорных валка и два рабочих валка меньшего диаметра, клети многовалковые, имеющие два рабочих валка небольшого диаметра и большое количество опорных валков, и клети универсальные, в которых одновременно имеются и горизонтальные и вертикальные валки.

Клети дуо могут быть нереверсивными и реверсивными (с меняющимся направлением вращения валков после каждого пропуска металла между ними). Нереверсивные клети используются при прокатке тонких листов и лент, реверсивные – при прокатке профилей крупных размеров, в блюмингах, слябингах, а также у толстолистовых, рельсобалочных и других станов.

В клети трио прокатка производится в обе стороны без реверсирования валков. В одну сторону прокатка идет между нижним и средним валком, в другую – между средним и верхним. Эти клети требуют установки дорогостоящих подъемных столов.

Клети кварто широко, применяются для горячей прокатки толстых и тонких листов, а также для холодной прокатки тонких листов и лент. Они позволяют получить большую точность листа по толщине

162

из-за отсутствия прогиба валков (усилие деформации воспринимается опорными валками большого диаметра).

Многовалковые клети применяются для холодной прокатки тончайшей ленты.

По назначению станы разделяются на два основных типа: 1) станы для прокатки полупродукта, являющегося исходной заготовкой для сортового проката и частично для кузнечного производства; 2) станы для выпуска готового проката.

К первому типу относятся блюминги и слябинги (диаметр валков 800 – 1400 мм) для прокатки слитков весом 2 – 25 т в полупродукт крупного сечения и заготовочные станы (диаметр валков 450 – 800 мм) для получения полупродукта меньшего сечения. На блюмингах получают блюмы – крупносортовые заготовки квадратного сечения, являющиеся полупродуктом для производства сортового проката. Блюмы имеют сечение 200 × 200 и 350 × 350 мм. На слябингах получают слябы – крупносортовые заготовки прямоугольного сечения, являющиеся полупродуктом для производства листового проката. Слябы имеют толщину 65 – 300 мм и ширину 600 – 1600 мм.

Ко второму типу относятся: рельсобалочные станы – для производства рельсов и тяжелых балок; крупно-, средне- и мелкосортные станы для сортового проката различных размеров, проволочные станы для прокатки проволоки диаметром 5 – 10 мм;

листовые и трубные станы, станы для специальных видов проката.

Станы одного и того же назначения могут различаться как по конструкции, так и по расположению рабочих клетей. Они могут быть

одноклетевыми и многоклетевыми. В последнем случае клети могут располагаться в одну или в несколько линий, а также последовательно. Наиболее совершенными станами подобного типа являются непрерывные, длина которых меньше длины прокатываемой полосы,

163

поэтому прокатка может выполняться в нескольких или во всех клетях одновременно.

Технологический процесс современного прокатного производства содержит следующие обязательные операции: подготовка исходного материала, его нагрев, прокатка и отделка.

Слитки, поступающие в прокатный цех, проходят операцию зачистки – удаления поверхностных дефектов (плены, трещины, волосовины) путем вырубания их пневматическими зубилами, выжигания ацетилено-кислородным пламенем, зачистки абразивным кругом, а в отдельных случаях обработкой на металлорежущих станках.

Весьма ответственной операцией является нагрев слитков в колодце, а блюмов, слябов и заготовок – в методических печах. Поэтому контроль режима нагрева производится автоматически.

Впроцессе прокатки необходимо контролировать размер и форму получаемого профиля. Наиболее распространенными профилями сортового проката являются квадрат, круг, угловая сталь. Прокатка их ведется из заготовок, полученных на блюмингах и заготовочных станах.

Листовой металл выпускается в виде толстого (свыше 4 мм) и тонкого (до 4 мм) листа или ленты. В качестве исходного материала при прокатке толстых листов используют слябы, а для изготовления листов толще 50 мм и весом более 8 – 10 т – тяжелые слитки. Прокатка ведется на двухклетевых последовательных станах, у которых одна клеть черновая, вторая – чистовая.

Впроцессе прокатки особое внимание уделяется удалению окалины, иначе она может вдавиться в поверхность листа и ухудшить его качество. Наилучшим способом является гидроочистка. С этой целью на клетях устанавливаются сопла для подачи воды на лист под давлением до 100 атм.

После прокатки и контроля листы режутся на нужный размер.

164

Тонкие листы изготавливаются прокаткой в горячем и холодном состоянии. Горячекатаные тонкие листы прокатываются из слябов на непрерывных, полностью автоматизированных станах, производительность которых достигает 250т/ч. Эти станы имеют черновые и чистовые группы рабочих клетей кварто и самостоятельные клети с вертикальными валками для обжатия боковых кромок. Прокатный металл сматывается в рулоны.

Горячекатаный металл в рулонах либо поступает на дальнейшую прокатку в холодном состоянии, либо подвергается отделочным операциям – резке на требуемый размер, нормализации и отжигу для снятия наклепа, травлению для удаления окалины. Отожженный и протравленный листовой материал называется декапированным.

Прокаткой в холодном состоянии получают тонкий лист для автомобильной, тракторной, консервной промышленности и др.

Прокатка труб и специальных профилей. При производстве

бесшовных труб первой и основной операцией является прошивка слитка или заготовки с образованием гильзы. Прошивка выполняется на прошивных станах с косо расположенными валками либо на прессах. В первом случае заготовка подается в валки, расположенные под углом 8 – 10о друг к другу и вращающиеся в одну сторону. При такой схеме в осевой части заготовки создаются радиальные растягивающие напряжения, разрыхляющие металл и облегчающие прошивку отверстия оправкой, устанавливаемой на пути движения заготовки.

Прошитая гильза поступает либо на непрерывный трубопрокатный стан, либо на стан пилигримовой прокатки.

В первом случае гильза прокатывается на длинной оправке в стане, имеющем 7 – 9 рабочих клетей с круглыми калибрами. После прокатки и извлечения оправки труба может обрабатываться на калибровочном или редукционном стане.

165

Во втором случае гильза надевается на оправку и прокатывается между валками, имеющими ручей переменной ширины и высоты по окружности. Валки вращаются в разные стороны навстречу движению заготовки. При вращении размер калибра все время меняется. При максимальном размере образуется холостой калибр, размеры которого больше диаметра гильзы. В этот момент происходит подача гильзы на шаг (20 – 30 мм). При повороте валков размер калибра постепенно уменьшается и происходит обжатие гильзы до необходимого диаметра. На части окружности размеры постоянны. Это полирующая часть калибра, обеспечивающая выравнивание диаметра и толщины стенки трубы. После полного оборота происходит раскрытие холостого калибра и очередная подача гильзы на шаг. При прокатке на пилигримовом стане остается недокатанный участок гильзы, который отрезается на пиле.

Сварные трубы изготавливаются контактной, газовой, электрической и электрогазовой сваркой из мерной полосы – штрипсы, длина которой равна длине трубы, ширина – длине окружности трубы с припуском на сварку и толщина – толщине стенки трубы. Наиболее широко применяется электрическая сварка.

При электросварке заготовку формуют в трубу без нагрева на формовочных непрерывных старых дуо и затем сваривают в трубосварочном стане, где кромки заготовки сближаются и сжимаются.

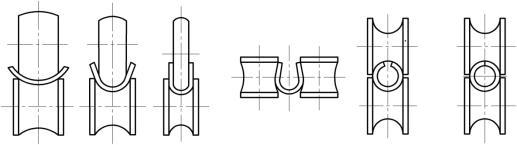

Рис. 13.5 Последовательность процесса свертывания полосы в трубу в шести клетях непрерывного стана

166

Ток, подводимый к заготовке, нагревает стык до температуры сварки. При получении толстостенных труб среднего и большого диаметра применяется электродуговая сварка под слоем флюса.

Поперечной прокаткой получаются профили, имеющие форму тел вращения – шары, шестерни и т. д., а также периодический прокат. Прокатка осуществляется на специальных станах, у которых валки вращаются, в одну и ту же сторону. Заготовка подается вдоль валков имеющих ручьи соответствующей формы, расположенные по винтовой линии. Материал перемещается по длине валков и принимает форму их калибров.

Железнодорожные колеса получаются из заготовок, отрезанных от слитка. После нагрева заготовки ее осаживают на гидравлическом прессе и прошивают отверстие, а затем на. мощном: гидравлическом прессе (7000 т) формируют ступицу, диск и контур обода.

На колесопрокатном стане производится раскатка обода и прокатка. Окончательная калибровка и гибка диска выполняется в штампе под прессом.

13.2. Прессование

Прессование – прогрессивный технологический процесс, применяемый для получения изделий сложного поперечного сечения из пластичных металлов путем их выдавливания из контейнера.

Прессованные изделия отличаются высокой точностью и качеством поверхности, а сам процесс – высокой производительностью. Сущность процесса заключается в том, что металл, помещенный в замкнутый объем – контейнер, подвергается высокому давлению и выдавливается сквозь отверстие, принимая его форму.

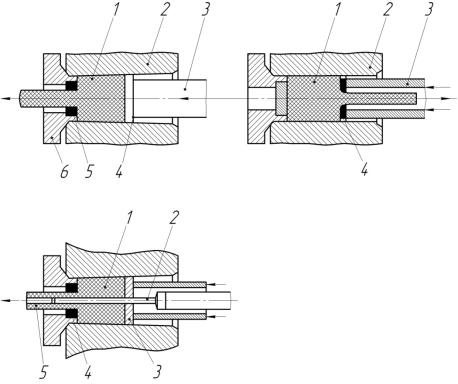

Существует два метода прессования – прямой и обратный.

167

При прямом прессовании заготовка, нагретая до определенной, различной для каждого металла температуры, помещается в контейнер. С одной стороны контейнера закреплена матрица при помощи матрицедержателя. С другой стороны на заготовку давит пресс-шайба, связанная со шплинтоном. Шплинтон получает необходимое давление от плунжера пресса. Под действием этого давления металл выдавливается через отверстие матрицы. В конце процесса в контейнере остается часть металла – пресс-остаток, идущий в отход.

Рис. 13.6 Прессование При обратном прессовании прутков в контейнер входит не пресс-

шайба, а полый пуансон с матрицей на конце. Матрица давит на заготовку, и металл течет в отверстие матрицы навстречу движению пуансона. При обратном методе снижаются отходы металла на пресс-остаток, но усложняется конструкция шплинтона.

Прямое прессование труб отличается от предыдущих методов наличием иглы, которая проходит сквозь отверстие в заготовке. Длина иглы несколько превышает высоту заготовки.

168

При давлении пресс-шайбы на заготовку металл выдавливается в зазор между матрицей и иглой, образуя трубу. Внутренний диаметр трубы равен диаметру иглы, наружный – диаметру отверстия в матрице.

Прессование выполняется на гидравлических прессах – вертикальных и горизонтальных. Вертикальные прессы строятся усилием до 1000т, горизонтальные – до 20тыс.т. Последние рассчитаны на производство крупных профилей и труб большого диаметра. Весь процесс производства профилей и труб автоматизирован.

13.3 Волочение

Волочение – процесс протягивания заготовки через постепенно сужающееся отверстие в инструменте (волоке). Этим способом получают тончайшую проволоку диаметром от 0,005 до 0,1мм, калибруют прутки диаметром до 100 мм и трубы диаметром 0,5 – 400 мм. Волочение в основном производится без предварительного нагрева металла.

При волочении поперечные размеры заготовки уменьшаются, а длина увеличивается. Размеры сечения получаются точными, а качество поверхности высоким. Отсутствуют потери металла в виде стружки. Волочением обрабатываются стали всех марок, цветные металлы и их сплавы.

Процесс волочения состоит из следующих операций:

1.Предварительная термическая обработка заготовки с целью снятия наклепа и получения необходимой структуры металла (например, отжиг при температуре 450 – 500оС).

2.Заострение концов заготовки, чтобы можно было протянуть ее сквозь волоку и захватить клещами волочильного стана.

3.Очистка от окалины механическим, химическим или электрохимическим способом. Наибольшее распространение получил химический метод, заключающийся в травлении заготовок в растворах

169

серной или соляной кислоты, а также в смесях кислот. Протравленные заготовки тщательно промываются водой, сначала горячей, а затем холодной.

4.Нанесение подсмазочного слоя путем желтения, меднения, фосфатирования, известкования. Подсмазочный слой должен хорошо удерживать смазку и препятствовать налипанию металла на инструмент. При желтении поверхность заготовки покрывается тонким слоем гидрата окиси железа (желтого цвета). Меднение производится погружением заготовки в раствор медного купороса, при этом на ней осаждается тонкий слой меди. Фосфатирование представляет собой процесс получения пленки фосфата на поверхности заготовки. Эта пленка пористая, хорошо удерживающая смазку. Известкование есть процесс осаждения тонкого слоя извести на поверхности заготовки при погружении ее в кипящий известковый раствор.

5.Волочение в один или несколько проходов, в зависимости от необходимой величины обжатия.

6.Межоперационная и, если необходимо, послеоперационная термическая обработка для снятия наклепа. Если проводится межоперационная обработка, то после нее необходимо снова выполнить подготовительные операции – травление, промывку, сушку, нанесение подсмазочного слоя.

7.Отделка готовой продукции: отрезка заостренных концов, разрезка

вразмер и пр.

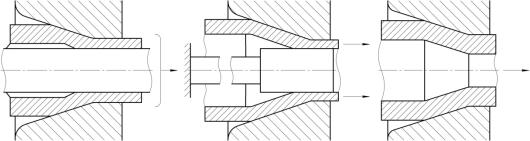

Рис. 13.7 Волочение труб Волочение производится через волоки – сплошные, составные,

роликовые. Волока представляет собой кольцо, которое изготовляется из инструментальной стали (для прутков и труб больших диаметров), из

170