Лекц Т К М 2014г

.pdfприменяются абразивные инструменты различной степени твердости (табл.

14.1).

Зернистость абразивного круга выбирают в зависимости от свойств обрабатываемого материала и технических требований к параметрам (точности и шероховатости) поверхности. При обработке вязких материалов применяют круги с более крупным зерном, чем при обработке твердых и хрупких материалов. Это делается во избежание процесса засаливания абразивных кругов.

При шлифовании крупнозернистыми кругами достигается высокая производительность, но при этом формируется достаточно большая по высоте шероховатость поверхности. Для уменьшения высоты микронеровностей требуется обработка мелкозернистыми кругами.

Таблица 14.1

Твердость абразивного инструмента

№ п/п |

Степень твердости |

Обозначение |

|

|

|

1 |

Весьма мягкая |

ВМ1, ВМ2 |

|

|

|

2 |

Мягкая |

М1, М2 |

|

|

|

3 |

Среднемягкая |

СМ1, СМ2 |

|

|

|

4 |

Средняя |

С1, С2 |

|

|

|

5 |

Среднетвердая |

СТ1, СТ2, СТ3 |

|

|

|

6 |

Твердая |

Т1, Т2 |

|

|

|

7 |

Весьма твердая |

ВТ1, ВТ2 |

|

|

|

8 |

Чрезвычайно твердая |

ЧТ1, ЧТ2 |

|

|

|

Основными факторами, влияющими на выбор режимов обработки, являются: материал, форма и размеры обрабатываемой заготовки, жесткость технологической системы, материал режущей части инструмента, точность установки и надежность закрепления заготовки на станке, а также мощность станка.

201

Шлифование выполняют с окружной скоростью круга Vк=20…30 м/с, скоростью вращения детали Vд=0,2…0,3 м/с и продольной подачей, которая назначается в долях ширины B шлифовального круга, S=0,5…0,7 B мм/об (табл. 14.2). При этом расход смазочно-охлаждающей жидкости (СОЖ) должен составлять не менее 0,3 л/мин.

Таблица 14.2.

Продольные подачи круга на один оборот детали в долях ширины

|

круга |

|

|

|

|

|

|

Обрабатываемый |

Диаметр обрабатываемой |

Продольная |

|

подача в долях |

|||

материал |

детали, мм |

||

ширины круга |

|||

|

|

||

|

|

|

|

Чугун |

до 20 |

0,3...0,5 |

|

|

|

|

|

Сталь |

свыше 20 |

0,85 |

|

незакаленная |

до 20 |

0,3...0,5 |

|

|

|

|

|

Сталь закаленная |

свыше 20 |

0,75 |

|

до 20 |

0,03...0,5 |

||

|

|||

|

|

|

Следует отметить, что СОЖ облегчают процесс стружкообразования, снижают температуру в зоне обработки, уменьшают трение и интенсивность пластической деформации обрабатываемого материала, что способствует получению менее шероховатой поверхности.

Стойкость абразивных кругов и качество поверхности при шлифовании можно повысить путем снижения удельных нагрузок и температуры в зоне обработки.

Шлифование наружных цилиндрических поверхностей производят на круглошлифовальных станках методом продольного шлифования, для которого характерно равномерное изнашивание круга в процессе работы, минимальное тепловыделение и высокое качество поверхности.

Посадочные поверхности детали, как правило, обрабатывают дважды − черновым и чистовым продольным шлифованием.

202

Черновое шлифование позволяет получить точность размера по 8…9 квалитету, при этом достигается шероховатость Ra в диапазоне 0,4…6,3 мкм. Чистовое шлифование дает возможность получить точность обработки в диапазоне от 6 до 7 квалитета и чистоту поверхности Rа=0,3…3,2 мкм. И наконец, при необходимости тонким шлифованием можно достичь точности обработки по 5 квалитету, получая при этом шероховатость Ra в диапазоне 0,025…0,16 мкм. Тонкое шлифование алмазными кругами осуществляют при особо малой глубине резания t = 0,03…0,05 мм.

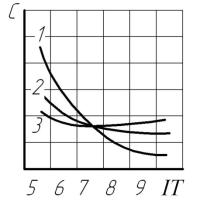

При назначении операций шлифования и точения необходимо учитывать их себестоимость в зависимости от требуемой точности изделий (рис. 14.16).

Рис. 14.16. График затрат на обработку в зависимости от требуемой точности деталей: 1 – точение; 2 – чистовое шлифование; 3 – тонкое

шлифование

Механической обработке посадочных поверхностей детали должно уделяться особое внимание, так как от точности их обработки во многом зависит качество сборки объекта ремонта. Диаметральные размеры посадочных шеек изготовляют по 6…7 квалитету с шероховатостью поверхности Ra = 0,16…0,63 мкм, допуски на длину ступеней вала назначают в пределах 0,1…0,4 мм.

Допуск на погрешности формы посадочных поверхностей, т. е. на отклонение от круглости, цилиндричности, прямолинейности, назначают в долях допуска на диаметральный размер δ = β·Ti, где δ − допуск на

203

погрешности формы; β – доля допуска на диаметральный размер; Ti – допуск на диаметральный размер. Для точных цилиндрических деталей доля допуска на диаметральный размер β в большинстве случаев составляет 0,3.

Допустимые радиальные биения посадочных поверхностей относительно технологической базы и соосность поверхностей не должны превышать 0,01…0,03 мм.

При шлифовании кроме абразивных используют алмазные круги, т. е. круги из синтетических сверхтвердых материалов (синтетический алмаз, эльбор, баразон). В основном они применяются для финишной обработки гальванических и металлизационных покрытий. Алмазные круги имеют стойкость, в десятки раз превышающую стойкость абразивных кругов, а это позволяет обеспечить большую производительность, высокую точность обработки и чистоту поверхности.

14.4. Фрезерование в процессах изготовления деталей

Фрезерование – один из высокопроизводительных и наиболее распространенных способов механической обработки резанием. Шероховатость обработанной после фрезерования поверхности достигает Ra=20...1,25 мкм, а точность – 9...12 квалитета. Обработку производят фрезами, представляющими многолезвийный инструмент.

Главное движение при фрезеровании – вращение фрезы, движение подачи – перемещение заготовки.

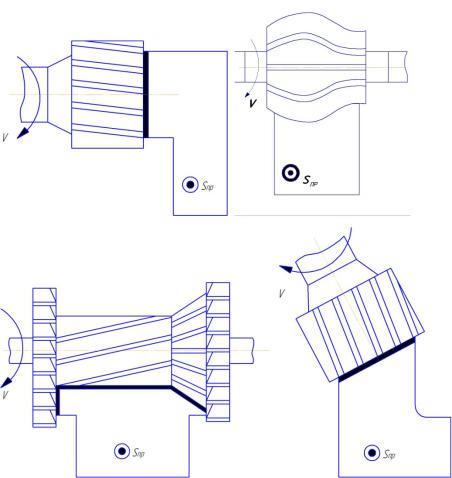

Фрезерованием обрабатывают горизонтальные, вертикальные, наклонные плоскости, уступы, пазы различного профиля и фасонные поверхности (рис. 14.17).

204

Рис. 14.17. Схемы обработки поверхностей на горизонтально- и вертикально-фрезерных станках

Особенностью фрезерования является то, что зубья фрезы вступают в процесс резания последовательно и поочередно, при этом резать одновременно могут несколько режущих кромок.

В зависимости от расположения режущих кромок различают:

•периферийное фрезерование (рис. 14.18,а) зубьями, расположенными на цилиндрической поверхности (цилиндрическими, дисковыми односторонними фрезами):

•торцевое – зубьями, расположенными на торцевой поверхности (рис. 14.18,б) (торцевыми фрезами);

•периферийно-торцевое фрезерование (рис. 14.18,с) зубьями, одновременно расположенными на цилиндрической и торцевой поверхностях (концевыми, дисковыми двусторонними фрезами)

205

а б с

Рис. 14.18.Схемы обработки поверхностей периферийным, торцевым периферийно-торцевым фрезерованием

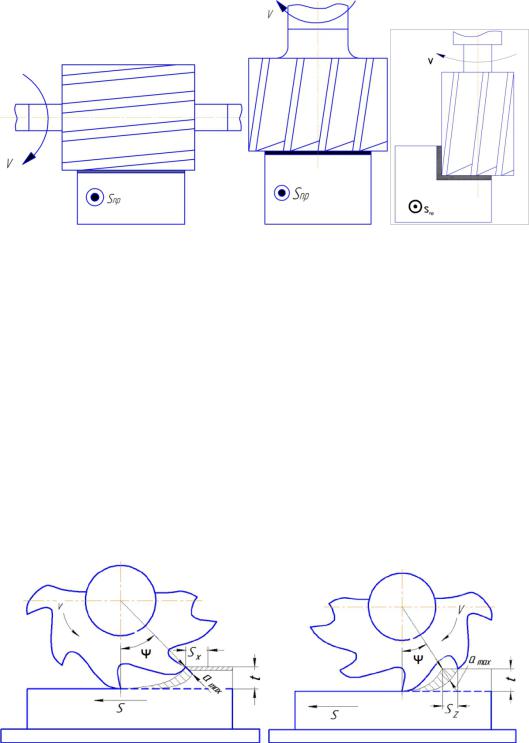

При периферийном фрезеровании (цилиндрическими фрезами) имеет место два способа обработки в зависимости от направления главного движения и подачи заготовки (рис. 14.19):

•встречное фрезерование, когда направление главного движения противоположно направлению подачи;

•попутное фрезерование, когда направление главного движения совпадает с направлением подачи заготовки.

Рис. 14.19.Схемы встречного и попутного фрезерования

При встречном фрезеровании нагрузка на зуб возрастает от нуля до максимального значения, силы, действующие на заготовку, стремятся оторвать её от стола, вызывая вибрации. Это ухудшает качество обработанной поверхности. Кроме того, режущая кромка не сразу вступает в процесс резания, а поначалу проскальзывает, вызывая большое трение и

206

износ фрезы по задней поверхности. Встречное фрезерование применяют для обработки заготовок с коркой, производя резание из-под корки, тем самым облегчая резание.

При попутном фрезеровании зуб начинает работу с наибольшей толщины срезаемого слоя, что вызывает ударные нагрузки, однако исключает проскальзывание зуба, уменьшает износ фрезы и шероховатость поверхности.

14.5. Осевая обработка (сверление, зенкерование, развертывание и др) в процессах изготовления деталей

На сверлильных станках проводят следующие виды осевой обработки: сверление − обработка сверлом; рассверливание − сверление, результатом которого является увеличение диаметра отверстия; зацентровка − сверление центрового отверстия;

зенкерование − обработка зенкером, предназначена для обработки предварительно полученного отверстия, позволяет значительно повысить точность размера, исправить погрешности формы и получить поверхность достаточно высокого качества; развертывание − обработка разверткой, предназначена для окончательной

лезвийной обработки отверстия, дает высокую точность отверстия и малую шероховатость поверхности; зенкование − осевая обработка зенковкой, предназначена для получения

точного конического углубления на входе в отверстие; цекование − осевая обработка цековкой, обеспечивает получение

цилиндрического углубления на входе в отверстие или площадку на поверхности около отверстия, перпендикулярную ему;

207

резьбонарезание − осевая обработка метчиком, предназначена для нарезания резьбы в заранее просверленном отверстии.

Сверление-это способ лезвийной обработки резанием, при котором получают отверстие в сплошном материале (сквозные и глухие) и обрабатывают предварительно полученные отверстия. Сверление обеспечивает шероховатость обработанной поверхности Ra=20...5 мкм и точность 11...13 квалитетов.

При обработке заготовку неподвижно устанавливают на столе станка, а инструмент перемещают вдоль оси шпинделя. Процесс резания при сверлении протекает в значительно худших условиях, чем при точении: затруднены отвод стружки и подвод охлаждающей среды; происходят значительное трение стружки о поверхности стружечных канавок инструмента и инструмента об обработанную поверхность, деформация стружки и тепловыделение. Скорость резания инструмента на режущей кромке изменяется от максимального значения на периферии до нуля в центре сверла.

При осевой обработке движение резания создает образующую линию, являющуюся окружностью, а движение подачи, направленное строго вдоль оси вращения, определяет контур в виде прямой линии, по которому перемещается образующая. В результате осевой обработки всегда получается внутренняя цилиндрическая поверхность.

Обработку осевым инструментом на токарном станке можно рассматривать как точение специальным инструментом или вариант осевой обработки, когда вращение сообщается не инструменту, а заготовке.

В зависимости от назначения различают сверла спиральные, перовые, для глубокого сверления, центровочные и др. По конструкции они бывают цельные и составные, особенно сверла большого диаметра, рабочую часть которых изготавливают из инструментального материала, или с напаянной пластинкой из твердосплавного материала, а хвостовую − из конструкционной стали, с цилиндрическим и коническим хвостовиком и т.д.

208

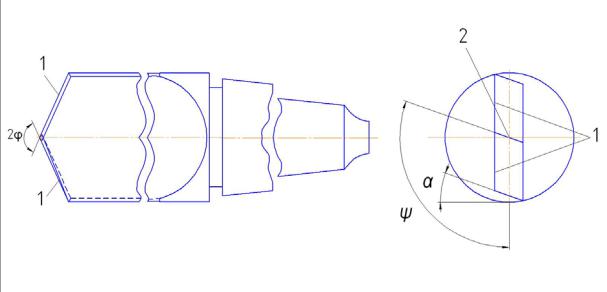

Рис 14.20. Перовое сверло

Перовые сверла (рис. 14.20) применяют сравнительно редко ввиду малой производительности и небольшой точности отверстия. Перовые сверла применяются в основном для обработки отверстий большого диаметра. Для глубокого сверления при длине отверстия больше 10 диаметров сверла D используют пушечные, ружейные, шнековые сверла, для диаметров более 100 мм − кольцевые, или многолезвийные сверла. Центровочные сверла предназначены только для получения центровых отверстий в торцах заготовок.

Наиболее распространенные − спиральные сверла как более производительные. Спиральное сверло имеет 2 зуба (рис. 14.21), образованные двумя стружечными канавками, и состоит из рабочей и крепежной частей (шейка, хвостовик).

Рабочая часть − часть сверла от поперечной режущей кромки до выхода стружечных канавок, на которой различают режущую часть и обратный конус. Режущая часть сверла − это участок рабочей части, который в процессе работы образует стружку. На режущей части в местах пересечения передних и задних поверхностей находятся две главные

209

режущие кромки, а в месте пересечения задних поверхностей − поперечная режущая кромка. В самом начале ленточки за главными режущими кромками

Рис. 14.21. Спиральное сверло

находятся две вспомогательные режущие кромки, подчищающие неровности, оставляемые главными режущими кромками. Рабочую часть от режущей части до конца винтовой канавки называют обратным конусом. Обратная конусность – уменьшение наружного диаметра от уголков вдоль направляющих ленточек в сторону хвостовика, создается для снижения трения сверла в отверстии.

Шейка – часть сверла с уменьшенным диаметром, соединяющая рабочую часть с хвостовиком.

Хвостовик – часть сверла, предназначенная для закрепления и передачи крутящего момента. Хвостовики бывают коническими и цилиндрическими. Поводок на хвостовике служит для привода сверла, а лапка – для крепления сверла в прорези переходной втулки и удаления сверла из шпинделя или втулки.

Геометрические параметры спирального сверла определяют в основных координатных плоскостях. Вектор скорости главного движения резания V в периферийной точке главной режущей кромки – уголке,

210