Лекц Т К М 2014г

.pdf

|

повышенную прочность в сыром виде. К 4 классу относится |

|||

|

большинство стержней |

|

|

|

|

|

|

|

|

5 |

Массивные |

стержни, |

образующие |

большие |

|

внутренние полости в тонкостенном крупном литье. |

|||

|

Основной связующий материал – глина. Главное |

|||

|

требование – высокая податливость, что обеспечивается |

|||

|

обычно применением опилок |

|

|

|

|

|

|

|

|

Подготовка свежих формовочных материалов предусматривает сушку песка и глины, просеивание песка, приготовление пылевидного угля и глины, приготовление глиняной или глино-угольной суспензии и подготовку жидких крепителей.

Температура сушки кварцевых песков должна быть не выше 600°С, природных глинистых песков – не выше 400°С. Высушенный песок охлаждается до 25 – 30°С и просеивается. Сушка песка и глины выполняется в горизонтальных барабанных сушилах непрерывного действия за счет встречного перемещения песка и поступающих из топки раскаленных продуктов сгорания.

Просеивание песка производится при помощи различных сит. Полигональное сито представляет собой вращающийся от привода металлический каркас, к которому крепятся рамы с натянутой на них сеткой.

Огнеупорная глина используется для приготовления формовочной смеси в виде сухого порошка или водной суспензии. Применение суспензии исключает сушку и размол глины.

Для получения глиняного порошка сырую огнеупорную глину дробят в зубчатых вальцах, затем сушат в барабанном сушиле при температуре 350

– 400°С до влажности 2 – 3% и размельчают в специальной мельнице.

151

Для приготовления глиняной суспензии применяются мешалки, барабаны, смешивающие бегуны и т. д. Подача суспензии к бегунам осуществляется по трубопроводу насосом.

Применение суспензии возможно только для наполнительных и единых смесей. В облицовочных и стержневых смесях суспензия вызовет переувлажнение, поэтому для них должна применяться глина в пылевидном состоянии. Бентонит подается в смешивающее устройство только в сухом виде.

Горелая смесь может быть повторно использована после ее охлаждения, отделения металлических примесей, размельчения и просеивания. Полное удаление металлических включений обеспечивается двойной сепарацией (с отбором металла снизу и сверху потока смеси) при помощи магнитного ленточного сепаратора, установленного дополнительно к магнитному барабану.

Для получения угольной пыли каменный уголь пропускается через валковую дробилку, а затем поступает в шаровую или молотковую мельницу.

Удаляемые обычно в отвал земляные отходы могут быть снова использованы для приготовления смесей, если подвергнуть их регенерации, имеющей целью удаление из бросовой смеси негодных и инородных частиц, больших или меньших, чем нормальные зерна песка. Регенерация производится двумя способами – мокрым и электростатическим.

Мокрая регенерация, применяемая обычно при гидравлической выбивке и очистке отливок, состоит в перетирании и удалении мелких фракций из мокрой смеси, проходящей через систему конических и спиральных классификаторов.

Электростатическая сепарация осуществляется в электронном сепараторе. После размельчения до размера комков не свыше 3 мм и просеивания частички смеси, очищенной от металлических включений, пропускаются через электрическое поле. Получив заряд, частички

152

отклоняются от траектории свободного падения в зависимости от размеров на различные расстояния и поэтому попадают в различные отсеки классификаторов. Это позволяет полностью удалить мелкие фракции и пыль, которые собираются винтовым конвейером и затем пневмотранспортом удаляются в бункер за пределы цеха.

Для достижения высокого качества смесей необходима точная дозировка исходных материалов, тщательное перемешивание их вылеживание готовых смесей в течение определенного времени. Для дозировки применяются весовые и объемные дозаторы. Последние рекомендуются только для жидких компонентов – крепителей и воды.

Для смешивания используются машины трех типов: бегуны с вертикальными катками (модели 112), бегуны с обрезиненными горизонтальными катками (модели 115) и шнековые смесители.

Бегуны с вертикальными катками пригодны для любых смесей, особенно для стержневых и облицовочных. Недостаток их – низкая производительность.

Бегуны с горизонтальными катками имеют резиновую облицовку чаши и резиновые, ободы катков. Это позволяет повысить скорость качения катков и увеличить производительность в 3 – 5 раз по сравнению с бегунами типа 112. Наличие вентилятора позволяет дополнительно охлаждать смесь и обеспыливать ее. Бегуны этого типа рекомендуются для приготовления единой формовочной смеси сырой формовки, особенно в крупных конвейерных цехах.

Шнековый смеситель представляет собой ж котором вращаются в разные стороны два вала с лопатками, ставные части смеси подаются в желоб с одной стороны, а готовая смесь выдается через отверстие в дне желоба – с другой. Смеситель обеспечивает равномерное распределение составляющих и хорошее их перемешивание, но не создает оболочки вокруг зерен за отсутствия перетирающего действия. Поэтому такие смеси пригодны только в качестве наполнительных.

153

Вылеживание готовой смеси имеет целью выровнять ее влажность по всему объему. Время вылеживания зависит от содержания глины. Для тощих смесей (2 – 3% глины) делают бункеры с емкостью, обеспечивающей вылеживание смеси за 2 – 3 ч; для жирных смесей (10 – 12% глины) бункеры имеют емкость, достаточную для хранения смеси 5 – 8 ч.

Перед набивкой формы готовая смесь должна быть дополнительно разрыхлена. Это обеспечивает более однородную плотность набивки и повышает газопроницаемость. Наибольшую производительность при разрыхлении (до 50 м3/ч) дает аэратор. В нем смесь разрыхляется при помощи вращающихся лопаток, отбрасывающих смесь на ряд железных прутьев или висящих цепей. Смесь непрерывно подается в бункер и после разрыхления поступает в выпускное отверстие.

13. ОБРАБОТКА МЕТАЛЛОВ ДАВЛЕНИЕМ

В современной металлообрабатывающей промышленности обработкой давлением подвергается около 90% всей отливаемой стали. При этом продукцией являются заготовки, нуждающиеся в дальнейшей механической обработке и готовые изделия, которые не требуют механической обработки. Так в автомобилестроении используются до 80% штампованных деталей, половина из которых не подвергаются никаким другим видам обработки (кроме покраски).

Все процессы обработки металлов давлением основаны на использовании их пластических свойств, т. е. способности при определенных условиях нагружения изменять размеры и форму без разрушения. В результате пластического течения материала под действием приложенных внешних сил происходит изменение размеров и формы заготовки с одновременным изменением структуры и механических свойств (повышение прочностных характеристик) материала.

154

При определении условий, в которых должна обработка давлением металлов и, в частности для расчета усилий деформирования, а также для разработки конструкции приспособлений необходимо руководствоваться следующими основными положениями:

•пластическая деформация, приводящая к необратимому изменению размеров и формы заготовки, может наступить только в том случае, если напряжения от действия внешней силы превышают предел текучести материала;

•деформация материала представляет собой сумму двух ее составляющих: упругой и пластической деформаций. После снятия нагрузки происходит обратная упругая деформация материала, приводящая к частичному восстановлению размеров и формы заготовки. Поэтому величину упругой деформации необходимо учитывать при повышенных требованиях к размерам обрабатываемой давлением детали;

•объем материала до пластической деформации равен объему материала после ее деформации;

•химический состав металлов и сплавов во многом обусловливает их пластические свойства и, как следствие, интенсивность пластической деформации. Пластические свойства чистых металлов выше, чем многофазных сплавов;

•нагрев металлов способствует повышению их пластических свойств и соответственно снижает сопротивление пластической деформации;

•повышение скорости деформации приводит к некоторому увеличению температуры металлов. При холодной деформации повышение скорости деформации приводит к увеличению напряженного состояния металлов, снижению их пластических свойств и, соответственно, увеличению сопротивления их дальнейшей деформации металлов. При горячей деформации повышение скорости деформации приводит, наоборот, к уменьшению напряженного состояния;

155

•под воздействием пластической деформации каждая точка деформируемого тела перемещается в направлении наименьшего сопротивления. Поэтому для того, чтобы переместить металл в требуемом направлении необходимо ограничить его пластическое течение в других направлениях;

•после обработки металлов давлением они приобретают ярко выраженную анизотропию свойств (неодинаковость свойств в разных направлениях), обусловленную вытянутостью зерен, волокнистостью и строчечностью (неметаллические включения).

Существуют две разновидности обработки металлов давлением:

холодная и горячая обработки.

Деформирование металлов в холодном состоянии, т. е. при температуре ниже температуры рекристаллизации, когда рост одних зерен происходит за счет других зерен той же фазы, приводит к возникновению наклёпа (деформационного упрочнения), которое характеризуется изменением структуры и механических свойств (повышение прочности). Основным недостатком холодной обработки давлением является высокое сопротивление металлов пластическому деформированию.

Для того чтобы снизить усилия деформирования и создать в пластически деформированном металле структуру с равноосными зернами и свободную от наклёпа, проводят горячую обработку давлением.

Нагрев металлов и проведение горячей обработки давлением приводит к снижению в 8 – 10 раз сопротивления металлов пластическому деформированию. Температура нагрева должна быть выше температуры рекристаллизации, но незначительно. В противном случае рост температуры приведет к перегреву и пережогу (неустранимому дефекту) металлов, когда кислород проникает внутрь металлов и окисляет границы зерен – металлы становятся хрупкими и разрушаются при ударе. Особенно опасно обрабатывать металлы давлением в области температур 300 – 500°С, так как в эт ом интервале сталь резко снижает пластичность,

156

становиться хрупкой и легко дает трещины. Это так называемый температурный интервал хрупкости (ТИХ).

Преимуществами обработки металлов давлением являются:

•высокий коэффициент использования материала;

•высокая безотходность;

•высокая производительность;

•высокая точность размеров и чистота поверхности.

Основными процессами обработки металлов давлением являются: прокатка, волочение, прессование, свободная ковка, объемная и листовая штамповка.

13.1. Прокатка

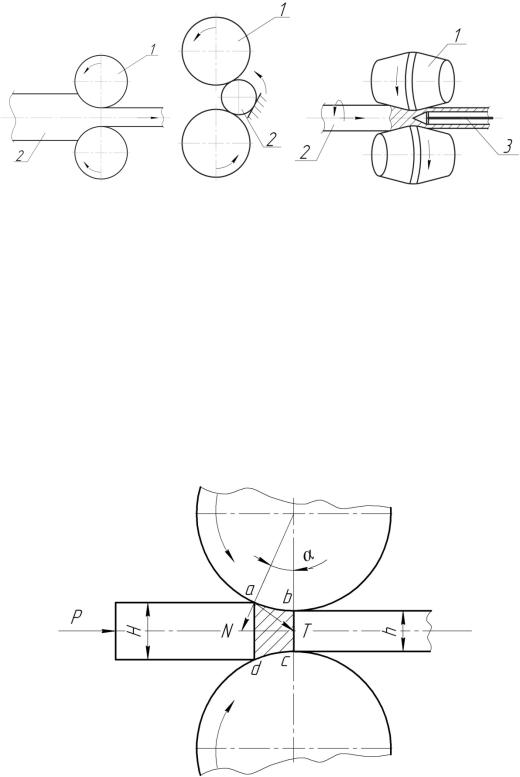

Прокатка – процесс обжатия заготовки между вращающимися валками с целью придания ей требуемой формы и размеров. Различают три способа прокатки; продольную, поперечную и поперечно-винтовую (косую).

Основным способом, при помощи которого производится до 90% всего, проката в стране, является продольная прокатка, в процессе которой, металл подвергается обжатию между вращающимися навстречу друг другу параллельными валками. При этом уменьшается высота, сечения, увеличивается длина и в некоторой степени ширина прокатываемой полосы.

Процесс прокатки осуществляется следующим образом. Полоса высотой Н силами трения, возникающими между ее поверхностью и поверхностями валков, втягивается в зазор между валками, величина которого меньше начальной высоты полосы, и обжимается до требуемого размера. Разность между начальным Н и конечным h размерами полосы называется абсолютным обжатием. В процессе

157

а б в

Рис. 13.1 Основные виды прокатки: продольная (а), поперечная (б), поперечно-винтовая (в)

прокатки перемещение заготовки между валками обеспечивается наличием контакного трения между обрабатываемой заготовкой и валками. При этом прокатка возможна только в том случае, если угол α, называемый углом захвата, не превышает некоторой величины, определяемой коэффициентом трения f между металлом и валками.

Рис. 13.2 Условие осуществления прокатки

Для захвата и перемещения заготовки необходима определенная величина силы трения Т:

Т > N,

где N – нормальная сила.

158

Условия прокатки опереляется горизонтальными составляющими

этих сил: |

Т cos α > N sin α, |

|

Учитывая, что |

Т = f N |

получим f > tg α |

Прокатку желательно |

вести с максимальными углами захвата |

|

(при горячей прокатке α = 15 – |

24°; при холодной прокатке α = 5 – 8°) с |

|

целью увеличения разового обжатия, а следовательно, и производительности прокатного стана.

Контакт металла с валками происходит по дуге аb, называемой дугой захвата. Металл деформируется в зоне, ограниченной плоскостями входа аd и выхода bс и дугами захвата. Этот объем металла называется очагом или зоной деформации.

Одновременно с уменьшением сечения полосы и увеличением ее длины наблюдается некоторое увеличение ее поперечных размеров, называемое уширением. Величина уширения зависит от величины обжатия, диаметра валков, коэффициента трения и пр. Уширение влияет на точность и качество прокатываемых профилей. При малой его величине калибр не будет заполняться, и возможно получение не полностью оформленного профиля. Если уширение будет значительно больше расчетного, образуется излишек металла по ширине. Он будет выдавливаться в зазор между валками и образовывать заусенцы.

Прокатка характеризуется непрерывностью воздействия инструмента на металл и, как следствие этого, отличается весьма высокой производительностью. Во многих случаях она позволяет получать заготовки, приближающиеся по форме и размерам к готовым изделиям, а для таких отраслей народного хозяйства, как строительство и транспорт, прокаткой получаются готовые элементы сооружений. Современное прокатное производство не только дает продукцию в виде заготовок большой длины того или иного профиля, но и позволяет получать штучные заготовки с минимальными припусками на механическую обработку.

159

Прокат характеризуется профилем – формой поперечного сечения проката изделия. Совокупность форм и профилей изделий, полученных прокаткой называется сортаментом.

Сортамент стального проката можно разделить на следующие основные группы: сортовой прокат, листовой прокат, трубы и профиль специального назначения.

Наиболее обширной является группа сортового проката: простой профиль (круглая, квадратная, шестигранная, полосовая), фасонный профиль (угловая сталь, швеллеры, двутавры, рельсы и др.).

Листовая сталь делится на тонколистовую (менее 4мм) и толстолистовую (более 4мм). Трубы выпускаются бесшовные (горяче- и холоднокатаные) и шовные (сварные). Кроме круглых, производятся трубы других сечений (шестигранные квадратные и др.).

Для массового производства изготавливаются специальные виды проката: профили транспортного и сельскохозяйственного машиностроения, бандажи, колеса, периодические профили.

Рис. 13.3 Прокатный стан

Оборудованием для прокатки являются прокрокатные станы. Прокатный стан – совокупность рабочих клетей, обеспечивающих достижение необходимых размеров и формы проката. Прокатный стан состоит из следующих основных узлов и механизмов: одной или нескольких клетей с валками, электродвигателя, моторной муфты,

160