- •О.С. Щукин

- •Введение

- •1. Самооценка организации

- •1.2. Методика самооценки

- •2. Кросс-диагностика

- •2.1. Методика кросс-диагностики

- •2.2. Семь инструментов качества

- •2.2.2. Диаграмма Парето позволяет сконцентрировать внимание на немногочисленных жизненно важных факторах [16].

- •2.2.3. Причинно-следственная диаграмма позволяет показать взаимосвязи между потенциальными причинами и возникающими проблемами (следствиями) [14, 16].

- •2.2.4. Графики позволяют визуально представить полученные количественные данные, упрощают их анализ [14].

- •3. Практические задания

- •4. Контрольные вопросы

- •А н к е т а самооценка организации

- •1. Лидирующая роль руководства 100 баллов Содержание критерия

- •Составляющие критерия

- •2. Политика и стратегия организации в области качества 100 баллов Содержание критерия

- •Составляющие критерия

- •3. Персонал 120 баллов Содержание критерия

- •Составляющие критерия

- •4. Партнерство и ресурсы 100 баллов Содержание критерия

- •Составляющие критерия

- •5. Процессы, осуществляемые организацией

- •130 Баллов Содержание критерия

- •Составляющие критерия

- •6. Удовлетворенность потребителей качеством продукции (услуг) 180 баллов Содержание критерия

- •Составляющие критерия

- •7. Удовлетворенность персонала 90 баллов Содержание критерия

- •Составляющие критерия

- •8. Влияние организации на общество 60 баллов Содержание критерия

- •Составляющие критерия

- •9. Результаты работы организации 120 баллов Содержание критерия

- •Составляющие критерия

- •Анализ, выводы и предложения

- •394068 Воронеж, Университетская пл. 1.

2.2.4. Графики позволяют визуально представить полученные количественные данные, упрощают их анализ [14].

Существует много программ ЭВМ для построения различных графиков и диаграмм.

Мощным средством визуального представления данных является карта представления проблем. Она применяется для показа результатов выполнения процессов во времени. С ее помощью можно выявить возможности улучшения, а также наглядно увидеть результаты использования предложенных усовершенствований. Показатели должны выбираться так, чтобы отражать удовлетворенность потребителей и другие критические факторы успеха.

Процедура построения карты представления проблем:

1. Используя предыдущие инструменты качества, выявите выходные данные, которые должны измеряться.

2. Выясните желания и требования потребителей и распределите их приоритеты.

3. Рассмотрите каждое желание и требование в порядке приоритета. Если их можно оценить, решите, в какой форме это сделать — количественно или качественно.

4. Определите критерии оценки, включая методы проведения вычислений и источники данных. Кроме того, установите критерии приемки, включения и отбрасывания данных.

5. Для сбора данных используйте контрольные листки.

6. Постройте графики распределения данных во времени, чтобы показать тренды. При этом следует правильно выбирать период времени оценки, т.е. часы, дни, месяцы, кварталы и т.д. На этой стадии используется простая бумага для графиков.

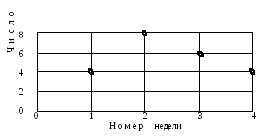

7. Может потребоваться рассмотрение частот проведения работы. Их нужно включить в график. Например, если дефекты измеряются несколько недель, график выглядит так, как представлено на рис. 2.5.

Рис. 2.5. Карта представления проблем за 4 недели.

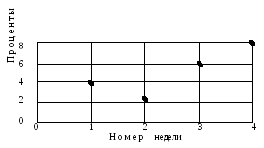

Наихудшая неделя – 2-я, после которой ситуация представляется улучшающейся. Однако если учесть частоту проведения процесса по неделям и представить проблему в процентах к частоте проведения процесса, картина будет совсем другая (рис. 2.6)

Рис. 2.6. Карта представления проблем за 4 недели.

8. В действительности, по процентной частоте происшествий, наихудшая 4-я неделя. Однако, переходя к учету затрат на качество, можно снова изменить ситуацию.

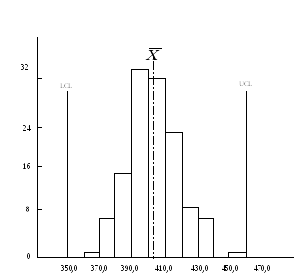

2.2.5. Гистограммыпозволяют графически представить изменчивость данных, показывают степень и характер вариации выходных характеристик процесса[14,16].

Изменчивость свойственна любым процессам. Необходимо понимать характер вариации, для этого полезно представлять его графически, используя гистограмму.

Гистограмма — столбчатая диаграмма, показывающая количественную оценку зарегистрированных событий в установленных интервалах. С ее помощью можно анализировать форму и ширину распределения.

Процедура построения гистограммы:

1. Соберите данные по исследуемой выходной характеристике.

2. Выявите максимальное и минимальное значения. Вычислите общий размах изменения характеристики путем вычитания минимального полученного значения из максимального.

3. Идеальное число столбцов гистограммы не более 10. Поэтому разделите размах на 10, и вы получите ширину интервала. Например, если при физическом испытании максимальный результат был 85, а минимальный 35, то размах 50. Чтобы получить 10 столбцов, установите их ширину равной 5.

4. Сосчитайте число попаданий в каждый интервал.

5. Постройте гистограмму.

6. Если имеется допуск, то нанесите на гистограмму линии его границ (верхний - UCL и нижний - LCL), чтобы сравнить распределение с этими границами (рис. 2.7).

Если гистограмма следует нормальному распределению, часто предпринимается исследование воспроизводимости процесса. Оно важно при оценке того, сможет ли процесс пересечь границы поля допуска или нет. Если допустить, что процесс имеет нормальное распределение, то можно сразу же определить процент дефектов, оказавшихся за данными границами допуска, используя математическую статистику (генеральное среднее µ, стандартное отклонение σ).

Но более полезно оценить процесс с

помощью индекса воспроизводимости

процесса (![]() ).

Для двусторонних границ допуска (UCLиLCL):

).

Для двусторонних границ допуска (UCLиLCL):

П![]() ри

односторонних границах допуска (UCLилиLCL):

ри

односторонних границах допуска (UCLилиLCL):

и![]() ли

ли

![]()

Рис. 2.7. Общая гистограмма

Оценка процесса по индексу воспроизводимости

процесса (![]() )

проводится так:

)

проводится так:

Вполне удовлетворительно - 1,33 ≤

.

.Адекватно - 1,00 ≤

< 1,33.

< 1,33.Неадекватно -

< 1,00.

< 1,00.

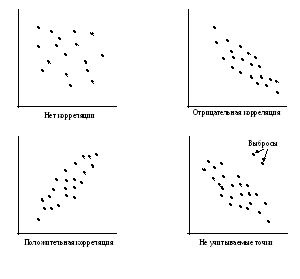

2.2.6. Диаграммы рассеиванияпозволяют графически представить взаимосвязь (корреляцию) полученных данных[14, 16].

На практике часто важно изучить зависимость между парами переменных. Такими парами могут быть:

характеристика качества и влияющий на нее фактор;

две различные характеристики качества;

два фактора, влияющие на одну характеристику качества.

Для изучения зависимостей между такими парами, понимания ситуации в целом можно воспользоваться диаграммой рассеивания.

Процедура построения диаграммы рассеивания:

Соберите парные данные (X,Y), между которыми вы хотите исследовать зависимость. Хорошо иметь, по меньшей мере, 30 пар данных.

Найдите максимальные и минимальные значения для Xи дляY. Выберите шкалы на горизонтальной и вертикальной осях так, чтобы обе длины рабочих частей получились приблизительно одинаковыми, тогда диаграмму будет легче читать. Для фактора необходимо выбрать горизонтальную осьX, а для характеристики качества – вертикальную осьY.

Начертите график и нанесите на него данные. Если в разных наблюдениях получаются одинаковые значения, покажите эти точки, нанося вторую точку рядом с первой (рис. 2.8).

По виду диаграммы рассеивания можно представить общее распределение пар.

2.2.7. Контрольные картыприменяют для оценки вариации процесса и проверки того, находится ли он под контролем[14,16].

Впервые контрольные карты были предложены в 1924 г. У. Шухартом с целью исключить необычную вариацию, отделяя вариации, которые обусловлены определенными причинами, от тех, что обусловлены случайными причинами.

Рис. 2.8. Некоторые типичные варианты распределения пар

на диаграмме рассеивания.

Контрольные карты отражают характер изменения показателя качества во времени. Существует два типа причин изменчивости. Определенные причины вызываются самим процессом и присущи разработке, внедрению и выполнению процесса. Вариация от определенных причин остается постоянной день ото дня. Случайные причины вызываются явлениями, лежащими вне процесса. Они связаны с некоторыми особыми случаями. Важно исследовать истинные причины вариации. Если менеджеры не могут различить определенные и случайные причины, они, скорее всего, выполнят действия, создающие много вреда. Контрольные карты минимизируют риск смешивания двух типов причин. Часто менеджеры считают каждый результат измерения особым и начинают принимать корректирующие действия, хотя причины изменения для них остаются непонятными. Реагирование на каждый сигнал может в действительности увеличить вариацию, снижая эффективность процесса. Поэтому, видя ухудшение результата, менеджеры начинают обвинять и наказывать людей за изменчивость результатов, вызываемых определенными причинами.

Существует два вида контрольных карт – по количественным признакам, например, размеры, твердость, вязкость, шероховатость, и качественным признакам, такие, как степень загрязнения, интенсивность окрашивания. В первом случае используется та или иная размерность, выраженная числом. Во втором случае используют две оценки: «качественно» и «некачественно».

Контрольные карты по количественным

признакам – это, как правило, сдвоенные

карты, одна из которых изображает

изменение среднего значения процесса

![]() ,

а другая – разброс процесса R. Верхний

и нижний контрольный предел может

вычисляться на основе размаха процесса

R (разницы между наибольшим и наименьшим

значением выборки) или на основе

стандартного отклонения выборки -

среднее значение 3σ.

Этот тип контрольных карт называется

контрольной картой с 3-сигмовыми

пределами.

,

а другая – разброс процесса R. Верхний

и нижний контрольный предел может

вычисляться на основе размаха процесса

R (разницы между наибольшим и наименьшим

значением выборки) или на основе

стандартного отклонения выборки -

среднее значение 3σ.

Этот тип контрольных карт называется

контрольной картой с 3-сигмовыми

пределами.

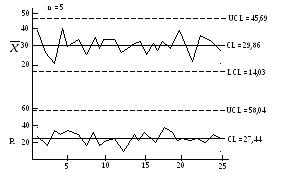

Верхний контрольный предел (UCL), центральная линия (CL) и нижний контрольный предел (LCL) рассчитываются по формулам, приведенным в таблице 2.5, а коэффициенты для расчета - в таблице 2.6[14].

Процедура построения контрольной

(![]() -R)-карты:

-R)-карты:

Соберите приблизительно 100 данных. Разделите их на 20 или 25 однородных подгрупп, объемом 4 или 5 в каждой. Заполните данными приготовленную таблицу (таблица 2.7). Когда практически нет повода для разделения данных на подгруппы, делите их в порядке поступления. В большинстве случаев объем группы берется в интервале от 2 до 10.

Таблица 2.5

Перечень формул для построения контрольных карт

|

Вид контрольной карты |

Расчет контрольных пределов и центральной линии |

|

|

|

|

R |

|

|

|

|

|

pn |

|

|

p |

|

Таблица 2.6

Коэффициенты для расчета контрольных границ

|

Размер выборки n |

A2 |

D3 |

D4 |

|

2 |

1,880 |

- |

3,267 |

|

3 |

1,023 |

- |

2,575 |

|

4 |

0,729 |

- |

2,282 |

|

5 |

0,577 |

- |

2,115 |

|

6 |

0,483 |

- |

2,004 |

|

7 |

0,419 |

0,076 |

1,924 |

|

8 |

0,373 |

0,136 |

1,864 |

|

9 |

0,337 |

0,184 |

1,816 |

|

10 |

0,308 |

0,223 |

1,777 |

Вычислите средние значения

для каждой подгруппы:

для каждой подгруппы:

![]() =(x1+x2+x3+x4+….+xn)/n,

=(x1+x2+x3+x4+….+xn)/n,

где n– объем подгруппы.

Так, для первой группы:

![]() = (47 + 32 + 44 + 35 + 20)/5 =

35,6

= (47 + 32 + 44 + 35 + 20)/5 =

35,6

Этот результат обычно подсчитывается с одним лишним десятичным знаком по сравнению с исходными данными.

Таблица 2.7

Данные для (![]() -R)-карты

-R)-карты

|

Номер подгруппы |

X1 |

X2 |

X3 |

X4 |

X5 |

|

|

R |

|

1 |

47 |

32 |

44 |

35 |

20 |

178 |

35,6 |

27 |

|

2 |

19 |

37 |

31 |

25 |

34 |

146 |

29,2 |

18 |

|

3 |

19 |

11 |

16 |

11 |

44 |

101 |

20,2 |

33 |

|

4 |

29 |

29 |

42 |

59 |

38 |

197 |

39,4 |

30 |

|

5 |

28 |

12 |

45 |

36 |

25 |

146 |

29,2 |

33 |

|

6 |

40 |

35 |

11 |

38 |

33 |

157 |

31,4 |

29 |

|

7 |

15 |

30 |

12 |

33 |

26 |

116 |

23,2 |

21 |

|

8 |

35 |

44 |

32 |

11 |

38 |

160 |

32,0 |

33 |

|

9 |

27 |

37 |

26 |

20 |

35 |

145 |

29,0 |

17 |

|

10 |

23 |

45 |

26 |

37 |

32 |

163 |

32,6 |

22 |

|

11 |

28 |

44 |

40 |

31 |

18 |

161 |

32,2 |

26 |

|

12 |

31 |

25 |

24 |

32 |

22 |

134 |

26,8 |

10 |

|

13 |

22 |

37 |

19 |

47 |

14 |

139 |

27,8 |

33 |

|

14 |

37 |

32 |

12 |

38 |

30 |

149 |

29,8 |

26 |

|

15 |

25 |

40 |

24 |

50 |

19 |

158 |

31,6 |

31 |

|

16 |

7 |

31 |

23 |

18 |

32 |

111 |

22,2 |

25 |

|

17 |

38 |

0 |

41 |

40 |

37 |

156 |

31,2 |

41 |

|

18 |

35 |

12 |

29 |

48 |

20 |

144 |

28,8 |

36 |

|

19 |

31 |

20 |

35 |

24 |

47 |

157 |

31,4 |

27 |

|

20 |

12 |

27 |

38 |

40 |

31 |

148 |

29,6 |

28 |

|

21 |

52 |

42 |

52 |

24 |

25 |

195 |

39,0 |

28 |

|

22 |

20 |

31 |

15 |

3 |

28 |

97 |

19,4 |

28 |

|

23 |

29 |

47 |

41 |

32 |

22 |

171 |

34,2 |

25 |

|

24 |

28 |

27 |

22 |

32 |

54 |

163 |

32,6 |

32 |

|

25 |

42 |

34 |

15 |

29 |

21 |

141 |

28,2 |

27 |

|

|

Итого |

746,6 |

686 | |||||

|

Среднее

| ||||||||

Вычислите общее среднее значение

,

деля итог столбца

,

деля итог столбца для каждой из подгрупп на их число

для каждой из подгрупп на их число :

:

![]() =(

=(![]() 1+

1+![]() 2+

2+![]() 3+

3+![]() 4+….+

4+….+![]() k)/

k)/![]() ,

,

причем

![]() надо вычислять с двумя лишними знаками

по сравнению с измеренными значениями.

надо вычислять с двумя лишними знаками

по сравнению с измеренными значениями.

В нашем примере:

![]() = (35,6 + 29,2 + …. +

28,2)/25 = 29,86

= (35,6 + 29,2 + …. +

28,2)/25 = 29,86

Вычислите размах Rв каждой подгруппе:

R=xmax-xmin ,

где xmin, xmax- наименьшее и наибольшее значение результатов измерений в подгруппе.

Так, для первой группы:

R= 47 – 20 = 27

Вычислите среднее

для размаха

для размаха ,

деля итог столбца размахов для всех

подгрупп на их число

,

деля итог столбца размахов для всех

подгрупп на их число :

:

![]() = (

= (![]() 1+

1+![]() 2+….+

2+….+![]() k)/

k)/![]()

Значение

![]() надо вычислять с двумя лишними знаками

по сравнению с измеренными значениями,

т.е. с тем же числом знаков, что и

надо вычислять с двумя лишними знаками

по сравнению с измеренными значениями,

т.е. с тем же числом знаков, что и![]() .

.

В нашем примере:

![]() = (27 + 18 + …. + 27)/25 = 27,44

= (27 + 18 + …. + 27)/25 = 27,44

Вычислите каждый контрольный предел и центральную линию по формулам в таблице 2.6 и таблице 2.7.

Для

![]() – карты

– карты

LCL=![]() –A2

–A2![]() = 29,86 - 0,577 х 27,44 = 14,03

= 29,86 - 0,577 х 27,44 = 14,03

CL=![]() = 29,86

= 29,86

UCL=![]() +A2

+A2![]() = 29,86 + 0,577 х 27,44 = 45,69

= 29,86 + 0,577 х 27,44 = 45,69

Для

![]() – карты

– карты

LCL= - (не рассматривается)

CL=![]() = 27,44

= 27,44

UCL=D4R= 2,115 х 27,44 = 58,04

Постройте контрольную карту (рис. 2.9).

Рис. 2.9 (![]() -R) карты.

-R) карты.

Разновидностью количественных контрольных

карт является

![]() – карта. Если данные о процессе поступают

через большие интервалы времени или

если группирование данных неэффективно,

они наносятся на график отдельными

точками по мере поступления, и их тоже

можно использовать для построения

контрольной карты. Поскольку подгрупп

нет, то нельзя вычислить значениеR,

и для определения контрольных пределовxприходится использовать

текущие значения размахаRsпо последовательно поступающим данным

либо строить контрольные 3-сигмовые

пределы (±3σ).

– карта. Если данные о процессе поступают

через большие интервалы времени или

если группирование данных неэффективно,

они наносятся на график отдельными

точками по мере поступления, и их тоже

можно использовать для построения

контрольной карты. Поскольку подгрупп

нет, то нельзя вычислить значениеR,

и для определения контрольных пределовxприходится использовать

текущие значения размахаRsпо последовательно поступающим данным

либо строить контрольные 3-сигмовые

пределы (±3σ).

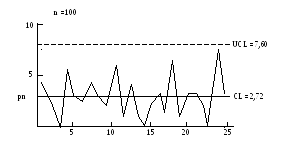

При качественной оценке объекта или процесса применяются pn– карта илиp– карта. Эти карты используются в тех случаях, когда показатель качества представлен числом дефектов изделий или их долей. Для выборок постоянного фиксированного объема используетсяpn– карта числа дефектных изделий. При выборках меняющегося объема применяетсяp– карта долей дефектов.

Процедура построения контрольной pn– карты:

Возьмите выборку и классифицируйте продукцию по качеству на годную и бракованную в соответствии с требованиями. Теперь возьмите выборку такого объема, чтобы в среднем в каждую подгруппу попадало от 1 до 5 негодных изделий, и соберите 20 – 25 таких подгрупп (табл. 2.8).

Вычислите среднюю долю дефектов

,

деля общее число дефектов в каждой

подгруппе на общее число подгрупп:

,

деля общее число дефектов в каждой

подгруппе на общее число подгрупп:

![]()

![]() =

=![]() = 0,0272

= 0,0272

Таблица 2.8

Данные для pn– карты.

|

Номер подгруппы |

Объем подгруппы, n |

pn (число дефектных изделий) |

|

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 |

100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 100 |

4 2 0 5 3 2 4 3 2 6 1 4 1 0 2 3 1 6 1 3 3 2 0 7 3 |

|

Итого |

Σn = 2500 |

Σpn = 68 |

Вычислите центральную и контрольные пределы.

![]()

CL= 0,0272 х 100 = 2,72

![]()

![]()

![]()

![]()

Нижний предел не рассматривается, если его значение - отрицательное число.

Постройте контрольную карту (рис. 2.10).

Рис. 2.10. pn- карта

Контрольные карты позволяют установить, находится ли процесс или объект в контролируемом, управляемом состоянии, и моментально зафиксировать любые отклонения. Контролируемое состояние процесса, объекта – это такое состояние, когда процесс стабилен, а его среднее и разброс не меняются. Находится ли процесс в данном состоянии или нет, определяется по контрольной карте на основании следующих критериев [16].

Выход за контрольные пределы. Точки, которые лежат вне контрольных пределов.

Серия – это проявление такого состояния, когда точки неизменно оказываются по одну сторону от средней линии; число точек называется длиной серии.

Серия длиной в 7 точек рассматривается как ненормальная. Даже если длина серии оказывается менее 6, в ряде случаев ситуацию следует рассматривать как ненормальную.

Тренд (дрейф).Если точки образуют ненормально повышающуюся или понижающуюся кривую, говорят, что имеет место тренд.

Приближение к контрольным пределам.Рассматриваются точки, которые приближаются к 3-сигмовым контрольным пределам, причем если 2 или 3 точки оказываются за 2-сигмовыми линиями, то такой случай надо рассматривать как ненормальный.

Периодичность.Когда кривая повторяет структуру «то подъем, то спад» с примерно одинаковыми интервалами времени, это тоже ненормально.

Приближение к центральной линии.Когда большинство точек концентрируется внутри центральных полуторасигмовых линий, делящих пополам расстояние между центральной линией и каждым из контрольных линий, это обусловлено неподходящим способом разбиения на подгруппы. Приближение к центральной линии вовсе не означает, что достигнуто контролируемое состояние, напротив, это значит, что в подгруппах смешиваются данные из различных распределений. В таком случае надо изменить способ разбиения на подгруппы.

Разбиение на подгруппы – наиболее важная часть подготовки контрольной карты, определяющая ее работоспособность. Неподходящий способ разбиения дает бесполезную карту [16].

После того, как принято решение анализировать показатели качества процесса или управлять им, необходимо собрать данные. Вариация показателя качества процесса возникает по разным причинам. Соответственно до разбиения надо рассмотреть ту вариацию, которая требует исключения, а затем попытаться сгруппировать данные таким образом, чтобы вариация, обусловленная разрешенными факторами, образовала внутригрупповую вариацию. Для этой цели:

технологическую операцию следовало бы проводить при примерно одинаковых условиях (с технической точки зрения);

следует объединить в группы данные, собранные за относительно короткий период времени.

При группировании следует учитывать такие моменты:

существуют различные способы группирования. Вы должны выбрать объем подгруппы и испробовать различные способы комбинирования данных;

изменение способа группирования будет приводить к изменению тех факторов, которые образуют внутригрупповые вариации.

Хорошим инструментом группирования данных является расслоение. Расслоение – это метод определения источников вариации в собираемых данных, классифицирующий данные в соответствии с различными факторами. Например, когда одна и та же продукция производится на нескольких станках или несколькими рабочими, собираемые данные лучше классифицировать в соответствии с этими станками или рабочими. Это даст возможность анализировать различия между станками или рабочими, не смешивая внутригрупповые вариации процесса.

Основной целью самооценки организации является сохранение и повышение конкурентоспособности за счет повышения качества при изменении внешних условий. Систематически проводимая самооценка направлена на выявление слабых мест в процессах и системных факторах, существенно влияющих на конкурентный рост организации. Одновременно это дает возможность планировать улучшение основных показателей деятельности с целью повышения конкурентоспособности организации.