МК_Справочник_том_1

.pdf

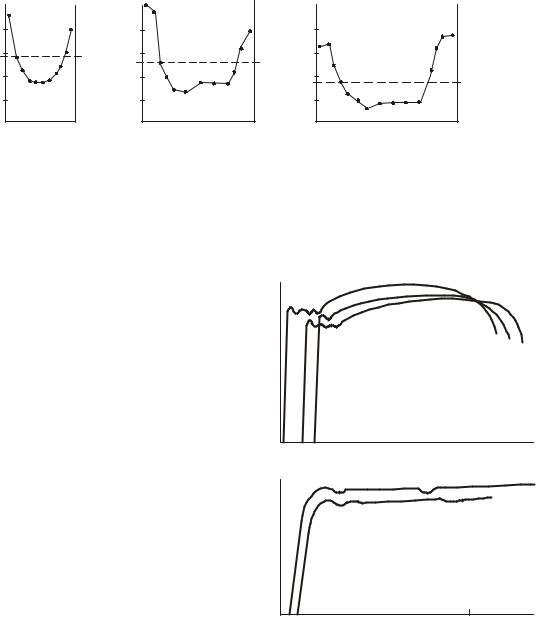

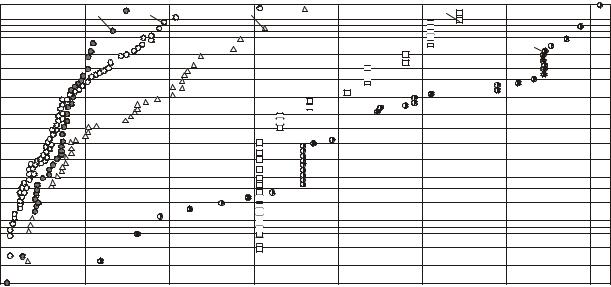

1,5–3 мм с твердостью 190-220 НV (рис.1.12). Твердость центральных слоев (130 – 150 HV) близка к твердости стали в горячекатаном состоянии.

à)

HV HV =176 |

|

200 |

ñð |

|

|

180 |

|

160 |

|

140 |

|

á)

HV |

HVñð=169 |

|

200 |

||

|

||

180 |

|

|

160 |

|

|

140 |

|

â)

HV |

HVñð=158 |

|

200 |

||

|

||

180 |

|

|

160 |

|

|

140 |

|

Рис.1.12. Типичное распределение твердости по толщине термоупрочненного проката разных угловых профилей из стали марки Ст3пс

à – 75×75×6 ìì; á – 100×100×10 ìì; â – 100×100×12 мм; штриховая линия – средний уровень твердости

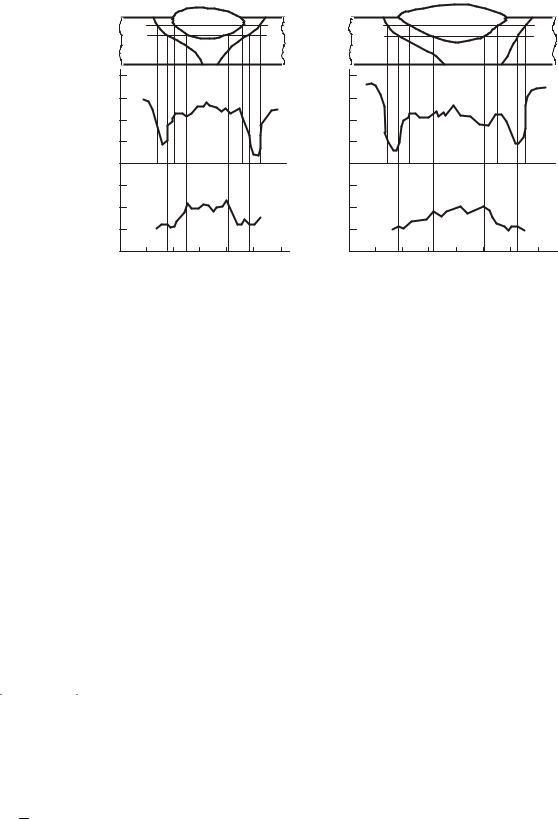

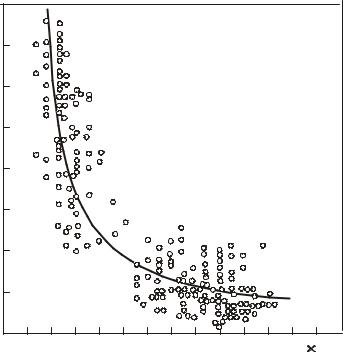

В связи с неоднородностью по толщине полное представление об «агрегатной» прочности материала может быть получено только при испытании образцов натурной толщины. При этом для стали харак-

терна диаграмма растяжения с развитой |

à) |

|

|||

|

|

||||

площадкой текучести (рис.1.13). Причем |

|

|

|||

чувствительные |

экстензометры |

выявляют |

Усилие |

|

|

небольшую пластическую деформацию еще |

|

||||

|

|

||||

до достижения верхнего предела текучести |

|

|

|||

при напряжении около 0,8 его величины |

|

|

|||

(ñì.ðèñ.1.13). |

|

|

|

|

|

Испытания на динамический изгиб вы- |

|

Удлинение |

|||

являют весьма высокий уровень вязкости и |

|

||||

|

|

||||

хладостойкости |

термоупрочненного прока- |

á) |

|

||

та. Профили с более тонкой полкой имеют |

|

|

|||

соответственно |

более высокую |

хладостой- |

Усилие |

|

|

кость, о чем можно судить по следующим |

|

||||

|

|

||||

данным о положении температуры хрупко- |

|

|

|||

ñòè Ò50 по критерию 50 % волокна в изломе |

|

|

|||

(слева и справа от косой черты |

– данные |

0 |

2,5% |

||

для образцов с полукруглым надрезом типа |

|||||

|

Удлинение |

||||

1 и для остронадрезанных образцов типа II |

|

||||

Рис.1.13. Характерные диаграммы рас- |

|||||

по ГОСТ 9454-78* соответственно): |

|||||

тяжения |

плоских (полнотолщинных) |

||||

Толщина, мм |

|

Ò50, °Ñ |

образцов |

термоупрочненного фасон- |

|

6 ....................................... -73 / -28 |

ного проката из стали марки Ст3пс (à) |

||||

и их начальные участки в увеличенном |

|||||

10 – 12 .................................... -35 / -10. |

масштабе деформаций (á) |

||||

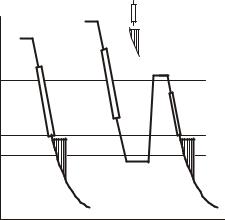

Под влиянием термических циклов ручной и автоматической электродуговой сварки в закаленных наружных слоях проката наблюдается локальное разупрочнение (рис.1.14). Оно вызвано одновременно протекающими процессами высокого отпуска и фазовой перекристаллизации. Повышение тепловложения сварки сопровождается расширением разупрочненных зон и некоторым уменьшением минимальной твердости. Все же протяженность разупрочненных участков невелика и находится в пределах 2 – 4 мм. Локальное разупрочнение не снижает агрегатной прочности сварных соединений, которая находится на уровне прочности основного металла. Это справедливо как для соединений с поперечными стыковыми швами, так и для нахлесточных соединений с продольными фланговыми швами. В

61

à) |

|

|

|

|

á) |

I |

|

|

|

|

I |

II |

|

|

|

|

II |

HV |

|

|

|

|

HV |

200 |

|

|

|

|

200 |

180 |

|

I-I |

|

|

180 |

160 |

|

|

|

|

160 |

140 |

|

|

|

|

140 |

180 |

|

II-II |

|

180 |

|

|

|

|

|

||

160 |

|

|

|

|

160 |

140 |

|

|

|

|

140 |

0 |

5 |

10 |

15 |

20 |

25 ìì |

I |

|

|

|

|

|

I |

II |

|

|

|

|

|

II |

|

|

|

I-I |

|

|

|

|

|

|

II-II |

|

|

|

0 |

5 |

10 |

15 |

20 |

25 |

30 ìì |

Рис.1.14. Распределение твердости в поперечном сечении полки термоупрочненного углового профиля толщиной 10 мм из стали марки Ст3пс с наплавленными валиками. Наплавка автоматической сваркой проволокой Св-08ГА под флюсом АН 348А при тепловложении

1,23 (à) è 2,05 ÌÄæ/ì (á)

первом случае малая протяженность разупрочненных зон, по-видимому, обусловливает высокий уровень контактного упрочнения мягких прослоек [8, 9]. Во втором случае малое влияние разупрочненных зон объясняется тем, что они расположены на некотором удалении от границы сплавления, вследствие чего возможное уменьшение сопротивления срезу компенсируется увеличением потенциальной поверхности разрушения.

Приведенные в табл.1.30 данные статистической обработки результатов заводских приемосдаточных испытаний партии термоупрочненного проката угловых профилей ¹¹ 7, 5; 9 и 10 стали марки Ст3пс (95 тыс.т) свидетельствуют о высоком уровне прочности и вязкости и о его стабильности.

Таблица 1.30. Данные приемо-сдаточных испытаний углового проката стали Ст3пс, упрочненного в потоке стана 450*

|

|

Предел |

Временное со- |

Ударная вяз- |

Ударная вязкость |

|||||||||||||||

|

Число |

противление раз- |

кость, KCU, |

ïðè +20°С после |

||||||||||||||||

|

текучести σò, |

|||||||||||||||||||

Профиль |

ðûâó σâ, ÌÏà |

Äæ/ñì2 ïðè |

механического |

|||||||||||||||||

èñïû- |

|

|

|

ÌÏà |

||||||||||||||||

¹ |

таний |

|

|

|

|

|

|

|

|

|

|

|

|

-70°Ñ |

старения, Дж/см2 |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

X |

|

S |

X |

S |

X |

|

S |

X |

S |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

7,5 |

278 |

484 |

|

53 |

573 |

50 |

172 |

|

34 |

185 |

32 |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

9 |

142 |

452 |

|

35 |

544 |

32 |

175 |

|

41 |

175 |

32 |

|||||||||

10 |

28 |

|

– |

|

– |

|

– |

– |

156 |

|

32 |

174 |

22 |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

По марке |

506 |

473 |

|

49 |

563 |

45 |

173 |

|

38 |

182 |

32 |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

* X – среднее значение; S – среднеквадратическое отклонение.

Была определена циклическая прочность сварных соединений при пульсирующем растяжении на базе 2·106 циклов при коэффициентах асимметрии 0,2 и 0,6. Установлено, что в диапазоне числа циклов 105 – 2·106 ограниченные пределы выносливости сварных соединений профилей из низколегированной стали марки 09Г2С и из термоупрочненной углеродистой марки СтЗпс практически одинаковы.

Термоупрочненный фасонный прокат сортамента стана 450 Западносибирского металлургического комбината из углеродистой стали марок Ст3пс и Ст3сп уровня прочности 390 рекомендован для применения в сварных строительных металлоконструкциях, в том числе ответственного назначения, эксплуатируемых при динамических и переменных нагрузках и при низких климатических температурах

62

(«северное исполнение»), вместо аналогичного проката горячекатаных низколегированных сталей марок 09Г2, 09Г2С, 10Г2С1, 14Г2 и 15ХСНД без пересчета сече- ний. Такая замена уменьшает расход дефицитных легирующих ферросплавов и дает снижение стоимости конструкции.

Предпринята обнадеживающая попытка получить с использованием технологии прерванной закалки и «самоотпуска» термоупрочненный листовой прокат углеродистой стали в потоке стана 3600 металлургического комбината «Азовсталь». Ускоренному охлаждению водой в устройстве с противотоком и кратковременному дополнительному отпуску (при 600 – 620 °С) в проходной печи подвергали листы толщиной 12 – 30 мм. Достигнутый комплекс механических свойств в целом соответствовал уровню показателей для низколегированной стали марки 09Г2С-6 по ГОСТ 19282-73 (табл.1.31). Однако в связи с частыми выпадами по прочностным характеристикам и ударной вязкости при отрицательных температурах, обусловленных, по-видимому, недостаточной интенсивностью охлаждения при закалке, эта технология нуждается в доработке.

Таблица 1.31. Типичные механические свойства листовой углеродистой стали марки Ст3сп, термически упрочненной в потоке стана 3600 (поперечные образцы)

|

|

Временное |

|

|

Ударная вязкость |

|

||

Толщина |

Предел |

Относи- |

Относи- |

KCU, Äæ/ñì2, ïðè |

Температура |

|||

сопро- |

||||||||

листа, |

текучести |

тивление |

тельное |

тельное |

температуре, °С* |

хрупкости |

||

|

|

|||||||

ìì |

sò, ÌÏà |

разрыву, |

удлинение |

сужение |

-40 |

-70 |

Ò50, °Ñ |

|

|

|

sâ, ÌÏà |

d5, % |

y, % |

|

|||

|

|

|

|

|

||||

12 |

327 |

472 |

32 |

51 |

56/57 |

22/27 |

-40 |

|

16 |

340 |

508 |

27 |

52 |

48/52 |

48/49 |

+10 |

|

|

|

|

|

|

|

|

|

|

16 |

311 |

473 |

30 |

49 |

46/47 |

23/28 |

-20 |

|

20 |

331 |

512 |

24 |

49 |

43/48 |

27/31 |

-10 |

|

|

|

|

|

|

|

|

|

|

30 |

347 |

545 |

23 |

55 |

100/124 |

81/87 |

-10 |

|

Ïî ÒÓ 14- |

325 |

470 |

16 |

– |

³49 |

³ 29 |

– |

|

1-3521-83 |

||||||||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

* слева от косой черты – минимальные, справа – средние значения трех испытаний. |

||||||

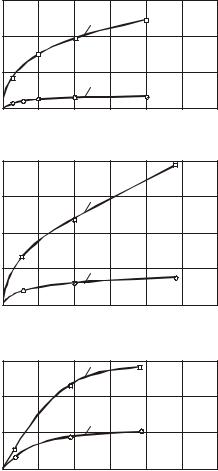

Направленное изменение микроструктуры, основанное на различном сочетании |

||||||

горячей пластической деформации и регулируемого охлаждения (термомеханичес- |

||||||

кой обработки), позволяет существенно расширить рамки получаемой прочности, |

||||||

пластичности и хладостойкости конструк- |

|

|

||||

ционной |

стали. Так, японская |

металлур- |

t° |

Горячая |

||

гическая фирма «Сумитомо» разработала и |

|

прокатка |

||||

|

Охлаждение |

|||||

реализовала на практике |

режимы, |

ïîëó- |

|

|||

|

водой |

|||||

чившие |

обозначение |

DAC |

è |

HST |

|

|

AC3 |

|

|||||

(ðèñ.1.15). |

|

|

|

|

|

|

|

|

|

|

|

|

|

По первому из них сталь подвергается |

|

|

||||

прокатке при пониженных температурах в |

Ar3 |

|

||||

аустенитной области до начала полиморф- |

Ar1 |

|

||||

ного превращения (выше точки Ar3), после |

|

|

||||

чего следует ускоренное регулируемое ох- |

|

|

||||

лаждение водой. По второму режиму - |

+20o C |

|

||||

контролируемая прокатка |

сопровождается |

DAC |

HST-DAC Время |

|||

охлаждением до температуры ниже завер- |

Рис.1.15. Два режима термомеханиче- |

|||||

шения полиморфного превращения (ниже |

ского упрочнения низколегированной |

|||||

точки Ar1). Затем производится нагрев лис- |

стали японской фирмы «Сумитомо» |

|||||

|

|

|||||

63

тов до температуры несколько выше критической точки Ac1, после чего осуществляется прокатка в нижнем интервале аустенитной области и заключительное ускоренное охлаждение водой. Обработанная, в частности, такими способами 0,6-Ni- сталь (0,05 % С, 0,12 % Si, 1,3 % Mn, 0,015 % Р, 0,001 % S, 0,63 % Ni и 0,017 % Nb, углеродный эквивалент 0,3 %) в листах толщиной 20 – 50 мм имеет предел текуче- сти 400 МПа, временное сопротивление разрыву 580 МПа, относительное удлинение 34 %, ударную вязкость на остронадрезанных образцах при минус 80 °Ñ 200 Äæ/ñì2 и температуру хрупкости Т50 ниже минус 100 °С. Сталь рекомендуется для металлоконструкции глубоководных морских оснований, сооружаемых в ледовых (арктических) условиях.

Отечественными металлургическими заводами металлопрокат в состоянии после подобной термомеханической обработки пока не поставляется.

1.8.ÑТАЛИ СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ

1.8.1.Сталь с гарантированными механическими свойствами в направлении толщины проката. Как уже указывалось в п.1.1, проблема стали с гарантированными свойствами в направлении толщины проката (z–направление) тесно связана с со-

противлением вязкому разрушению. Оно выражается характеристиками предельной пластичности и вязкости, а также их анизотропией в прокате. При этом определяющая роль принадлежит загрязненности стали неметаллическими включениями. При пластическом деформировании включения инициируют образование в металле внутренних пустот, рост и слияние которых составляют сущность процесса вязкого разрушения. Наибольшее отрицательное влияние оказывают включения вытянутой формы и групповые включения, расположенные в строчки. В горячекатаных изделиях из хорошо раскисленной строительной стали они представлены в основном вытянутыми включениями сульфида марганца (MnS) и строчечными включениями глинозема (Al2O3), образующимися при раскислении и затвердевании стали.

Как отмечалось, анизотропия пластичности сильно ограничивает пригодность стали к любым операциям холодной формовки с большой вытяжкой (гибке, штамповке, глубокой вытяжке, завальцовке). Но особенно отрицательно она проявляется в образовании ламелярных (пластинчатых или слоистых) трещин при сварке. Они возникают в основном металле вблизи сварных швов под воздействием напряжений и термодеформационных циклов сварки. Наблюдение трещин на шлифах в поперечном сечении соединений выявляет их специфическое ступенчатое строение (см.рис.1.3). Преобладают прямые участки, параллельные плоскости про- катки-террасы, которые чередуются с более короткими участками, перпендикулярными этой плоскости – сбросами или разрывами. При наблюдении в оптический микроскоп обнаруживается, что террасы совпадают с расположением вытянутых и строчечных неметаллических включений. Поверхность разрушения, вызванного ламелярными трещинами, визуально напоминает излом дерева, расщепленного вдоль волокна.

Установлено, что ламелярные трещины появляются в процессе сварки или непосредственно после ее окончания, когда температура металла опускается ниже 200 °С. Наблюдались также случаи образования ламелярных трещин при термообработке сварных соединений для снятия напряжений. Особенно часто отмечаются случаи появления ламелярных трещин при сварке металлопроката низколегированной марганцовистой стали значительной толщины – 25 мм и более. Однако здесь нет строгой закономерности, так как известны случаи появления ламелярных трещин при сварке мягкой углеродистой стали и при сварке проката толщиной 3 – 5 мм. Ламелярные трещины наблюдались при сварке стали, поставляемой в

64

горячекатаном, нормализованном и термоулучшенном состояниях. Все же полагают, что вероятность их появления тем выше, чем прочнее сталь, что, по-видимому, обусловлено пониженной пластичностью высокопрочной стали.

Режим сварки мало влияет на возникновение указанных дефектов, однако частота их образования возрастает с увеличением числа слоев в шве.

Ламелярные трещины чаще обнаруживаются в соединениях с угловыми швами, реже – в соединениях с прямыми стыковыми швами. Образованию указанных дефектов способствует большая жесткость свариваемого элемента, а также высокая прочность металла шва. Имеются прямые указания на то, что повышенное содержание водорода в металле сварного соединения способствует образованию ламелярных трещин. В связи с этим рекомендуется для предупреждения трещин производить сварку «мягкими» электродами, делающую металл шва менее прочным и более склонным к пластическому деформированию, чем основной металл. Рекомендуется также прибегать к предварительному подогреву, к предварительной наплавке (облицовке) кромок, а иногда – к специальному изменению конструктивной формы соединений (см.далее).

Особенно опасно образование слоистого разрушения в листовых элементах ответственных металлоконструкций, испытывающих большие нагрузки в направлении толщины: сварные узлы примыкания ригелей к колоннам в рамных конструкциях, сварные соединения трубчатых стержней стационарных морских платформ, фланцы монтажных соединений растянутых поясов ферм и др.

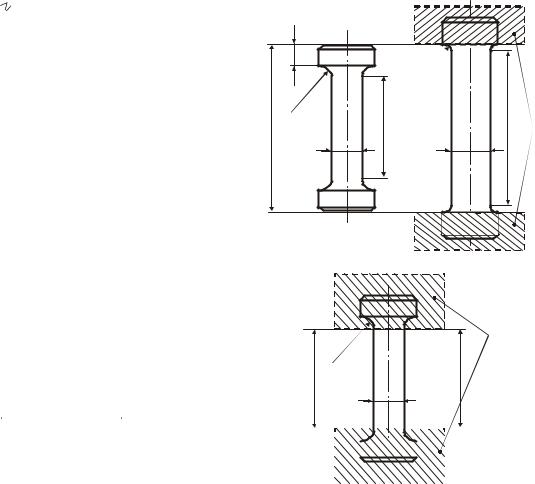

Предложено много способов испытания стали на склонность к образованию ламелярных трещин. Одни из них предусматривают применение сварки с харак-

терным воздействием на материал ее тер- |

|

|

|

|

|

|

|

|

|

модеформационных циклов, другие явля- |

|

|

|

|

|

|

|

|

|

ются чисто механическими испытаниями. |

|

|

|

|

|

|

|

|

|

К числу последних принадлежит простой, |

|

5 |

|

|

|

|

ì |

ì |

концы |

надежный и наиболее распространенный |

|

|

|

|

3 |

||||

|

|

|

|

|

|||||

|

|

|

ì |

|

|

||||

способ испытания на одноосное растяже- |

|

3 |

ì |

r |

|

|

|||

|

|

|

|

||||||

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

ние образцов, вырезанных из металлопро- |

|

r |

³ |

|

|

|

|

|

приваренные |

ката в направлении толщины. Критерием |

e |

|

|

|

d0 |

|

|

d0 |

|

стойкости против образования ламелярных |

|

|

|

|

|

||||

трещин служит относительное сужение ψz |

|

|

|

l |

|

|

l |

||

минимальная и средняя величина которого |

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

нормируется. |

|

|

|

|

|

|

|

|

|

Международный стандарт ISO 7778- |

|

|

|

|

|

|

|

|

|

1983 (Е) предусматривает определение ψz |

|

|

|

|

|

|

|

|

|

испытанием на растяжение цилиндричес- |

|

|

|

|

|

|

|

|

|

ких образцов диаметром 6 и 10 мм в зави- |

|

|

|

|

|

|

|

|

|

симости от толщины проката: |

|

|

|

|

|

|

|

|

|

Толщина листа, |

Диаметр образца d, |

|

ìì |

|

ìì |

|

|

|

e < 25 |

d0 |

= 6 |

25 < e < 50 |

d0 |

= 10 |

e < 50 |

d0 |

= 10 |

e

|

|

|

ì |

|

³ |

3 |

ì |

r |

|

|

|

|

|

|

l

d0

с отношением рабочей длины к диаметру |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

не менее или более 1,5 (рис.1.16). Из каж- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

дого проверяемого листа вырезается заго- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

товка для шести образцов, причем первич- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис.1.16. Варианты вырезки образцов для |

||||||||||||||||||||||||||||||||||||||||||||

ным испытаниям подвергаются три образца; |

||||||||||||||||||||||||||||||||||||||||||||

три других предназначены для повторных |

испытания на растяжение из листового |

|||||||||||||||||||||||||||||||||||||||||||

проката по стандарту JSO 7778-1983 (Е) |

||||||||||||||||||||||||||||||||||||||||||||

испытаний, если обнаруживаются выпады. |

||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

65

При достаточной толщине листов образец целиком изготовляется из одного материала. При испытании проката ограниченной толщины получение заготовок необходимых размеров обеспечивается приваркой (см.рис.1.16); образцы из заготовок вырезают таким образом, чтобы захватные части были выполнены из приваренного материала, тогда как испытываемый материал попадает в рабочую часть.

В зависимости от рассчитываемого (по специальной методике) фактора риска для сварного соединения выбирается один из трех следующих уровней гарантируемых (по результатам трех испытаний) средних и минимальных значений (классов):

Класс |

Среднее значение ψz, % |

|

Минимальное значение ψz, % |

|

|

не менее |

|

|

|

|

|

15 |

15 |

|

10 |

25 |

25 |

|

15 |

35 |

35 |

|

25 |

Предусматривается также, что одновременно с гарантией механических свойств в направлении толщины при поставке листового металлопроката должен гарантироваться определенный уровень отсутствия нарушений сплошности (расслоений), выявляемых ультразвуковым контролем.

Фактор риска появления в сварном соединении слоистого разрушения определяют по эмпирическим формулам с учетом размера сечения сварного шва, формы сварного соединения, толщины листа, жесткости соединения, предварительного подогрева, порядка наложения слоев шва [33]. В нашей стране такие стандарты и нормы пока отсутствуют.

В ЦНИИпроектстальконструкции обследовали значения yz для партии листов стали марок 10Г2С1, 10ХСНД и 14Г2АФ рядовой поставки по 41 — 93 листов толщиной 25 — 60 мм в каждой. Результаты в комулятивных кривых распределения yz приведены в левой части рис.1.17. Они показывают, что в листовом прокате, изготовленном по обычной технологии, заданные механические свойства в направлении толщины (yz ³ 15...30 %) с обычно принимаемой вероятностью 95 % не могут быть обеспечены.

P, %

99 |

1 |

2 |

|

3 |

|

4 |

|

|

|

|

98 |

|

|

|

|

|

|

||||

97 |

|

|

|

|

|

|

|

|

|

|

96 |

|

|

|

|

|

|

|

|

|

|

95 |

|

|

|

|

|

|

|

5 |

|

|

90 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

80 |

|

|

|

|

|

|

|

|

|

|

70 |

|

|

|

|

|

|

|

|

|

|

60 |

|

|

|

|

|

|

|

|

|

|

50 |

|

|

|

|

|

|

|

|

|

|

40 |

|

|

|

|

|

|

|

|

|

|

30 |

|

|

|

|

|

|

|

|

|

|

20 |

|

|

|

|

|

|

|

|

|

|

10 |

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

0,5 |

|

|

|

|

|

|

|

|

|

ψz,% |

0 |

10 |

|

20 |

30 |

40 |

50 |

|

60 |

70 |

|

|

Рис.1.17. Комулятивные кривые распределения значений |

yz |

для листов |

|

|

|||||

|

|

|

низколегированных сталей разных марок |

|

|

|

|

|||

1 – 10ÕÑÍÄ; 2 –14Ã2ÀÔ; 3 – 10Ã2Ñ1; 4 – 12ХГДАФ модифицированная; 5 – 14Г2АФ модифицированная

66

Зарубежными и отечественными исследованиями установлено, что для умень- |

||||||||||||||

шения анизотропии вязкости и пластичности, обусловленной вытянутыми и стро- |

||||||||||||||

чечными неметаллическими включениями, содержание серы в стали следует |

||||||||||||||

уменьшать |

äî |

весьма |

низкого |

ψz, % |

|

|

|

|

|

|||||

уровня. Однако, если в листах |

|

|

|

|

|

|||||||||

толщиной 20 – 60 мм оказывается |

80 |

|

|

|

|

|

||||||||

достаточным снижение содержа- |

|

|

|

|

|

|

||||||||

íèÿ |

ñåðû |

äî |

0,008 – 0,010 % |

70 |

|

|

|

|

|

|||||

(рис.1.18), то для листов и полос |

|

|

|

|

|

|

||||||||

меньшей |

толщины |

(8 – 16 ìì), |

60 |

|

|

|

|

|

||||||

вследствие |

большей |

вытяжки и |

|

|

|

|

|

|

||||||

пониженной |

температуры |

ïðî- |

50 |

|

|

|

|

|

||||||

катки требуемые высокие значе- |

|

|

|

|

|

|

||||||||

íèÿ yz удается получить только |

40 |

|

|

|

|

|

||||||||

при снижении содержания серы |

30 |

|

|

|

|

|

||||||||

ниже 0,005 %. Поэтому целесо- |

|

|

|

|

|

|||||||||

образно прибегать также к на- |

|

|

|

|

|

|

||||||||

правленному |

воздействию |

íà |

20 |

|

|

|

|

|

||||||

химический состав, форму, раз- |

|

|

|

|

|

|

||||||||

меры и распределение неметал- |

10 |

|

|

|

|

|

||||||||

лических |

включений, |

получив- |

0 |

|

|

|

|

|

||||||

шему название «модифицирова- |

|

|

|

|

10-3 |

|||||||||

0 |

2 |

4 |

6 |

8 10 12 14 16 18 20 22 24 |

||||||||||

íèå» [19]. |

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

Содержание серы, % |

|

|||

Модифицирующая обработка, |

|

|

|

|

|

|||||||||

Рис.1.18. Влияние содержания серы на снижение ψz |

||||||||||||||

приводящая |

ê |

получению |

êîì- |

|||||||||||

пактных неметаллических вклю- |

|

толстолистовой низколегированной стали |

|

|||||||||||

|

|

|

|

|

|

|||||||||

чений (глобулярных или имею- |

|

|

|

|

|

|

||||||||

щих огранку), равномерно распределенных в матрице и слабо деформируемых при |

||||||||||||||

прокатке, может осуществляться в зависимости от принятой металлургической |

||||||||||||||

технологии введением в жидкую сталь (перед разливкой или во время ее) неболь- |

||||||||||||||

ших добавок некоторых металлов (циркония, титана, РЗЭ или кальция) или метал- |

||||||||||||||

лоидов (теллура или селена). |

|

|

|

|

|

|

|

|||||||

Наиболее благоприятные результаты получают при модифицировании кальци- |

||||||||||||||

ем и его соединениями или кальцием в сочетании с РЗЭ. Именно такой подход |

||||||||||||||

использован при получении листовой стали марки 14Г2АФ для фланцев растяну- |

||||||||||||||

тых поясов стропильных ферм, поставляемой Череповецким металлургическим |

||||||||||||||

комбинатом по Ту 14-105-465-89 с гарантированным yz ³ 20 % и при получении |

||||||||||||||

листовой стали марки 12ХГДАФ для металлоконструкций морских стационарных |

||||||||||||||

платформ, поставляемой металлургическим комбинатом «Азовсталь» по ТУ 14-1- |

||||||||||||||

4329-87 с гарантированным yz ³ 30 %. Соответствующие комулятивные кривые yz |

||||||||||||||

приведены в правой части рис.1.17. |

|

|

|

|

|

|

||||||||

Другим радикальным способом повышения вязкости и пластичности, особенно |

||||||||||||||

в направлении толщины (но вместе с тем более дорогим и дефицитным), является |

||||||||||||||

электрошлаковый переплав. Он, в частности, используется при получении листо- |

||||||||||||||

вой стали марки 16Г2АФ-Ш для сварных крупногабаритных сосудов давления, в |

||||||||||||||

том числе кожухов доменных печей большого объема. Для стали этой марки в лис- |

||||||||||||||

тах толщиной до 70 мм гарантируется yz не менее 45 % [34]. |

|

|||||||||||||

В табл.1.32 приведены механические свойства листовой стали марок 09Г2СД и |

||||||||||||||

12ХГДАФ для металлоконструкций морских стационарных платформ, а в табл.1.33 – |

||||||||||||||

меры, предусматривающие отсутствие в ней нарушений сплошности. |

|

|||||||||||||

67

Таблица 1.32. Механические свойства толстолистовой стали для элементов узловых конструкций морских стационарных платформ1 (ïî ÒÓ 14-1-4329-87)

Сталь Толщина

марки листов,

ìì

Îò 10 äî 20 Ñâ.20 äî 32 09Ã2ÑÄ Ñâ.32 äî 60 Ñâ.60 äî 82 Ñâ.80 äî 100

От 10 до 30 12ХГДАФ Св.30 до 60 Св.60 до 100

|

|

|

Относитель- |

Ударная вязкость KCV, |

Ударная вязкость KCU, |

|||||

|

|

Относи- |

Äæ/ñì2 |

при температуре |

Äæ/ñì2 при температуре |

|||||

Временное |

Предел |

ное сужение в |

||||||||

|

°Ñ |

|

°Ñ |

|||||||

сопротивле- |

текучести, |

тельное |

направлении |

|

|

|||||

|

|

|

|

|

|

|||||

ние разрыву, |

ÌÏà |

удлинение |

толщины, |

|

|

|

|

|

|

|

-10 |

|

-20 |

-50 |

|

-70 |

|||||

ÌÏà |

|

δ5, % |

ψz , % |

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

не менее |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

470 |

325 |

21 |

– |

– |

|

– |

30 |

|

– |

|

|

|

|

|

|

|

|

|

|

|

|

460 |

305 |

21 |

30* |

80* |

|

– |

30 |

|

– |

|

|

|

|

|

|

|

|

|

|

|

|

450 |

285 |

21 |

30 |

80 |

|

– |

30 |

|

– |

|

|

|

|

|

|

|

|

|

|

|

|

440 |

275 |

21 |

30 |

80 |

|

– |

30 |

|

– |

|

|

|

|

|

|

|

|

|

|

|

|

430 |

265 |

21 |

30 |

80 |

|

– |

30 |

|

– |

|

|

|

|

|

|

|

|

|

|

|

|

500 |

350 |

21 |

30* |

– |

|

80* |

– |

|

60 |

|

|

|

|

|

|

|

|

|

|

|

|

480 |

330 |

21 |

30 |

– |

|

80 |

– |

|

60 |

|

|

|

|

|

|

|

|

|

|

|

|

460 |

310 |

21 |

30 |

– |

|

80 |

– |

|

60 |

|

|

|

|

|

|

|

|

|

|

|

|

1 Ударную вязкость KCV определяют на продольных образцах. * При толщине листа 25 мм и более.

Испытание на изгиб в холодном состоянии

íà 180° при диаметре оправки, равном

2à

2à

2à

2à

2à

2à

2à

2à

Таблица 1.33. Нормы сплошности при УЗК толстолистовой стали для элементов узловых конструкций морских стационарных платформ (по ТУ 14-1-4329-87)

Наименование нарушения сплошности |

Площадь листа |

|

|

Условная площадь минимального учитываемого нарушения сплошности S , ñì2 |

0,5 |

1 |

|

Условная площадь минимального допускаемого нарушения сплошности S , ñì2 |

1 |

2 |

|

Относительная условная площадь всех учитываемых при контроле нарушений сплошности на всей площади листа S, % |

0,15 |

|

|

68

1.8.2. Атмосферостойкие стали. Стальные строительные конструкции защищают от коррозии лакокрасочными покрытиями, которые приходится периодически возобновлять. На грунтовку и окраску расходуется значительная доля стоимости и трудозатрат по изготовлению, монтажу и эксплуатации конструкций. С увеличением объема капитального строительства эти расходы непрерывно возрастают. Поэтому важное народнохозяйственное значение имеют материалы, не требующие защитных покрытий, или те из них, на которые срок службы покрытий существенно увеличивается. Таким материалом являются атмосферостойкие стали [35]; они не представляют собой нержавеющий материал, такой, например, как высоколегированная хромоникелевая сталь типа Х18Н10. Легирующие добавки в атмосферостойкой стали недостаточны для полного пассивирования ее поверхности.

Âпервый период взаимодействия с атмосферой поведение атмосферостойкой стали с незащищенной поверхностью мало чем отличается от поведения углеродистых строительных сталей. Отличие состоит лишь в том, что после одинакового времени действия коррозии атмосферостойкая сталь, благодаря небольшим добавкам некоторых легирующих элементов, обнаруживает значительно меньшую потерю массы, причем эта разница с течением времени увеличивается, так как коррозия атмосферостойкой стали практически прекращается.

Влага на поверхности металла является непременным условием протекания коррозии. Контактирующая с металлом влага почти всегда содержит растворенные газы, соли, кислоты, что делает ее электролитом, необходимым для развития электрохимической коррозии. На скорость этих процессов влияет величина оммиче- ского сопротивления пленки влаги. При малом содержании в ней солей или газов (например в сельской атмосфере) оммическое сопротивление велико и скорость коррозии низкая. В загрязненной промышленной атмосфере, а также в морской атмосфере скорость коррозии заметно выше. Еще значительнее она в морской воде из-за высокой концентрации растворенных солей.

Âпромышленной атмосфере содержится сернистый газ (SO2), который окисляется кислородом в электролите до серной кислоты и, как полагают, оказывает на атмосферную коррозию сильное ускоряющее (каталитическое) действие.

Образующийся на поверхности стали гидрат закиси железа Fе(ОН)2 c течением времени окисляется в гидрат окиси железа FeOOH, являющийся (наряду с маг-

нитным оксидом железа Fe3O4) основным компонентом ржавчины. Физикомеханические свойства слоя продуктов коррозии: плотность, твердость, растворимость, прочность сцепления с металлической поверхностью при прочих равных условиях зависят от ряда факторов: степени и режима влажности, химического состава стали и коррозионной среды (атмосферы), температуры металла, длительности коррозии, солнечной радиации и др.

С течением времени толщина слоя ржавчины увеличивается; в нем заполняются поры и трещины, что затрудняет транспортирование влаги и кислорода к границе раздела с металлом и миграцию от нее образующихся ионов железа. Все это замедляет коррозию, вследствие чего потеря массы стали от продолжительности коррозии выражается плавной затухающей кривой (рис.1.19). Вместе с тем на поверхности обычной углеродистой стали в условиях достаточной смачиваемости коррозия никогда не прекращается, так как образующийся мягкий пористый слой ржавчины слабо блокирует массоперенос.

При наличии в стали легирующих элементов: меди, никеля, хрома, молибдена, титана, кремния и др. они также участвуют в реакциях электрохимической коррозии, причем образующиеся соединения этих элементов, попадая в слой ржавчины, способны оказывать значительное влияние на его физико-механические свойства.

69

Именно на этой способности некоторых легирующих элементов, присутствуя в |

||||||||||||||||||

комплексе, изменять свойства ржавчины, основано применение так называемой |

||||||||||||||||||

атмосферостойкой стали, позволяющей |

(при соблюдении определенных условий) |

|||||||||||||||||

|

|

|

|

|

|

|

|

исключить необходимость нанесения на |

||||||||||

à) |

|

|

|

|

|

|

|

конструкции защитных покрытий. |

|

|||||||||

|

3000 |

|

|

|

|

|

|

|

Образующийся в |

течение 1,5 – 3 ëåò |

||||||||

|

|

|

|

1 |

|

|

|

íà |

незащищенной |

поверхности |

такой |

|||||||

|

2000 |

|

|

|

|

|

|

стали естественный слой продуктов кор- |

||||||||||

|

1000 |

|

|

|

|

|

|

розии, |

содержащих |

соединения основ- |

||||||||

|

|

|

2 |

|

|

|

ных сульфатов, гидроокиси, карбонатов, |

|||||||||||

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

фосфатов и силикатов хрома, никеля, |

||||||||||

|

0 |

5 |

10 |

15 |

20 |

25 |

30 |

ìåäè, |

обладает |

повышенными |

плотно- |

|||||||

á) |

|

|

|

|

|

|

|

стью, прочностью и лучшей сцепляемо- |

||||||||||

2 |

1600 |

|

|

|

|

|

|

стью с поверхностью металла, чем на |

||||||||||

ã/ì |

1200 |

|

|

1 |

|

|

|

обычной |

стали. Поэтому |

ê |

концу ука- |

|||||||

массы, |

|

|

|

|

|

занного |

периода дальнейшая |

коррозия |

||||||||||

|

|

|

|

|

|

|

||||||||||||

800 |

|

|

|

|

|

|

резко |

замедляется |

èëè |

прекращается |

||||||||

|

|

|

|

|

|

совсем. |

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Потери |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

400 |

|

|

2 |

|

|

|

|

Многочисленные |

исследования, вы- |

|||||||||

|

|

|

|

|

|

|

полненные в нашей |

стране |

è |

çà |

ðóáå- |

|||||||

|

|

|

|

|

|

|

жом, показали, что из числа легирующих |

|||||||||||

|

0 |

5 |

10 |

15 |

20 |

25 |

30 |

|||||||||||

|

элементов медь и фосфор наиболее эф- |

|||||||||||||||||

â) |

|

|

|

|

|

|

|

|||||||||||

1200 |

|

|

1 |

|

|

|

фективно повышают сопротивление ат- |

|||||||||||

|

|

|

|

|

|

мосферной коррозии. Их действие про- |

||||||||||||

|

|

|

|

|

|

|

|

|||||||||||

|

800 |

|

|

|

|

|

|

является |

при небольших количествах и |

|||||||||

|

|

|

|

|

|

|

поэтому |

ïðè |

увеличении |

содержания |

||||||||

|

|

|

|

2 |

|

|

|

|||||||||||

|

400 |

|

|

|

|

|

ìåäè |

свыше |

0,15 — 0,2 % |

|

è |

фосфора |

||||||

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

свыше 0,3 % коррозионная стойкость |

||||||||||

|

0 |

2 |

4 |

6 |

8 |

10 |

12 |

стали повышается лишь незначительно. |

||||||||||

|

|

Хром при введении его в сталь до |

||||||||||||||||

|

Продолжительность испытаний, годы |

|

||||||||||||||||

|

1 % мало влияет на сопротивление атмо- |

|||||||||||||||||

|

|

|

|

|

|

|

|

|||||||||||

Рис.1.19. Коррозия углеродистой и атмо- |

сферной коррозии и даже несколько ее |

|||||||||||||||||

снижает. |

Однако в |

присутствии |

ìåäè |

|||||||||||||||

сферостойкой |

|

строительной |

стали |

â |

||||||||||||||

|

(0,06 % и более) хром существенно по- |

|||||||||||||||||

|

атмосфере разной агрессивности |

|

||||||||||||||||

|

|

вышает коррозионную стойкость |

стали. |

|||||||||||||||

à – промышленной; á – сельской; â – ìîð- |

||||||||||||||||||

Никель значительно увеличивает сопро- |

||||||||||||||||||

ñêîé; 1 – углеродистая сталь; 2 – атмосфе- |

||||||||||||||||||

|

|

|

|

|

|

|

|

тивление |

стали |

атмосферной коррозии, |

||||||||

причем наиболее существенно также в присутствии меди. |

|

|

|

|

|

|

||||||||||||

При одновременном присутствии в стали меди, фосфора, хрома и никеля со- |

||||||||||||||||||

вместное действие этих элементов на повышение коррозионной стойкости сильнее |

||||||||||||||||||

действия каждого из элементов в отдельности. Углерод, кремний, марганец и ва- |

||||||||||||||||||

надий не оказывают большого влияния на коррозионную стойкость стали. В про- |

||||||||||||||||||

мышленной |

атмосфере |

марганец |

ïðè |

содержании до |

1,5 – 1,8 % |

снижает на |

||||||||||||

20 - 30 % коррозионную стойкость, в морской атмосфере примерно на столько же |

||||||||||||||||||

ее повышает. Кремний при введении в углеродистую и низколегированную мар- |

||||||||||||||||||

ганцовистую сталь в количестве до 1,2 % не изменяет ее коррозионного поведения. |

||||||||||||||||||

Влияние легирующих элементов на сопротивление коррозии в морской воде и |

||||||||||||||||||

морской атмосфере качественно такое же, как и воздействие на сопротивление |

||||||||||||||||||

коррозии в промышленной атмосфере (см.рис.1.19). Разница лишь в том, что кор- |

||||||||||||||||||

розия протекает в несколько раз быстрее, чем в промышленной атмосфере и за- |

||||||||||||||||||

щитного слоя продуктов коррозии не образуется. |

|

|

|

|

|

|

|

|

||||||||||

70