МК_Справочник_том_1

.pdfв виде многокомпонентных композиций типа марок ДС, НЛ-2, 15ХСНД, 10ХСНД, затем в виде более простых по составу и экономичных кремнемарганцовых сталей марок 14Г2, 09Г2С, 10Г2С1.

В этих обозначениях (кроме ДС и НЛ-2) цифры и буквы означают: двухзнач- ные цифры слева – примерное среднее содержание углерода в сотых долях процента; буквы справа от цифры: Г – марганец, С – кремний, Х – õðîì: Í – никель, Д – медь; используют также буквы М – молибден, Ф – ванадий, Ю – алюминий, В – ниобий, А – àçîò, Ï – фосфор, Р – бор; цифры после букв – примерное содержание соответствующего элемента в целых единицах процентов.

Для получения стали этого вида используют легирующие элементы, упрочняющие в основном твердый раствор, α-железа и в меньшей степени образующие специальные карбиды или нитриды: кремний, марганец, медь, никель, хром, реже молибден. Прокат из стали поставляется как правило в состоянии непосредственно после горячей прокатки и имеет феррито-перлитную микроструктуру, хотя возможна поставка и в состоянии после термической обработки – нормализации или термического улучшения.

Предел текучести и временное сопротивление в прокате большинства марок низколегированной стали повышенной прочности обычно не превышает 350 и 500 МПа соответственно. Этот уровень обусловлен ограниченностью легирования, которое сдерживается, как указывалось, тремя факторами: ухудшением свариваемости, снижением сопротивления хрупкому разрушению и экономической эффективностью (см.п.1.1).

Ранее отмечалось, что при упрочнении строительной стали для сохранения или повышения сопротивления хрупкому разрушению необходимо одновременное существенное измельчение ее микроструктуры. Величина зерна феррита в прокате горячекатаной низколегированной стали зависит от его толщины. Она минимальна для тонкого проката, остывающего с наибольшей скоростью и возрастает с увели- чением толщины. Все же в широком диапазоне употребляемых толщин зерно феррита в прокате низколегированной стали большинства марок остается более мелким, чем в прокате углеродистой стали. Именно этим обусловлена более значи- тельная хладостойкость низколегированной стали, несмотря на ее повышенную прочность в сравнении с углеродистой.

Экономическая эффективность низколегированной стали зависит от ее оптовой цены, которая повышается с увеличением содержания легирующих элементов, особенно таких дорогих и дефицитных, как никель, медь, молибден.

В табл.1.14 и 1.16 приводится химический состав, а в табл.1.15 – механические свойства по ГОСТ 19282-73* отечественной низколегированной стали девяти марок. Механические свойства приводятся только для листового проката, так как для фасонного проката (ГОСТ 19281-89*) при соответствующей толщине они имеют близкие значения.

Стали, для которых обозначение марки условно дано с буквой Д в скобках, по требованию потребителей могут быть дополнительно легированы медью для повышения коррозионной стойкости. В этом случае буква Д, означающая медь, вводится в марочное обозначение. При отсутствии меди буква Д в марочное обозна- чение не вводится.

Приведенный в табл.1.14 химический состав относится к результатам плавочного контроля (ковшовая проба при разливке стали). Для химического состава в готовом прокате по ГОСТ 19282-73* допускаются отклонения, приведенные в табл.1.16.

41

Таблица 1.14. Химический состав низколегированных сталей повышенной прочности

Сталь |

|

|

|

Содержание, % по массе |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

марки |

|

|

|

|

|

|

|

|

|

ÃÎÑÒ èëè ÒÓ |

C |

Si |

Mn |

S |

|

P |

Cr |

Ni |

Cu |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

íå |

более |

|

|

|

|

09Ã2(Ä) |

Не более 0,12 |

0,17–0,37 |

1,4–1,8 |

0,04 |

|

0,03 |

Не более 0,3 |

Не более 0,3 |

(0,15–0,3) |

ÃÎÑÒ 19282-73* |

|

|

|

|

|

|

|

|

|

|

|

09Ã2Ñ(Ä) |

Òî æå |

0,5–0,7 |

1,3–1,7 |

0,04 |

|

0,035 |

Òî æå 0,3 |

Òî æå 0,3 |

(0,15–0,3) |

ÃÎÑÒ 19282-73* |

|

|

|

|

|

|

|

|

|

|

|

14Ã2 |

0,12–0,18 |

0,17–0,37 |

1,2–1,6 |

0,04 |

|

0,035 |

Òî æå 0,3 |

Òî æå 0,3 |

Не более 0,3 |

ÃÎÑÒ 19282-73* |

|

|

|

|

|

|

|

|

|

|

|

10Ã2Ñ1(Ä) |

Не более 0,12 |

0,8–1,1 |

1,3–1,65 |

0,04 |

|

0,035 |

Òî æå 0,3 |

Òî æå 0,3 |

(0,15–0,3 |

ÃÎÑÒ 19282-73* |

|

|

|

|

|

|

|

|

|

|

|

15ÕÑÍÄ |

0,12–0,18 |

0,4–0,7 |

0,4–0,7 |

0,035 |

|

0,035 |

0,6–0,9 |

0,3–0,6 |

0,2–0,4 |

ÃÎÑÒ 6713-91 |

|

|

|

|

|

|

|

|

|

|

|

10ÕÑÍÄ |

Не более 0,12 |

0,8–1,1 |

0,5–0,8 |

0,035 |

|

0,035 |

0,6–0,9 |

0,5–0,8 |

0,4–0,6 |

ÃÎÑÒ 6713-91 |

|

|

|

|

|

|

|

|

|

|

|

17Ñ |

0,14–0,2 |

0,4–0,6 |

1–1,4 |

0,04 |

|

0,035 |

Не более 0,3 |

Не более 0,3 |

Не более 0,3 |

ÃÎÑÒ 19282-73* |

|

|

|

|

|

|

|

|

|

|

|

17Ã1Ñ |

0,15–0,2 |

0,4–0,6 |

1,15–1,6 |

0,04 |

|

0,035 |

Òî æå 0,3 |

Òî æå 0,3 |

Òî æå 0,3 |

ÃÎÑÒ 19282-73* |

|

|

|

|

|

|

|

|

|

|

|

17Ã1Ñ–Ó |

0,15–0,2 |

0,4–0,6 |

1,15–1,55 |

0,02 |

|

0,025 |

Òî æå 0,3 |

Òî æå 0,3 |

Òî æå 0,3 |

ÒÓ 14-1-1950-77 |

|

|

|

|

|

|

|

|

|

|

|

П р и м е ч а н и я : 1. По требованию потребителя для стали по ГОСТ 19282-73* массовая доля фосфора должна быть не более 0,03%, серы – не более 0,035%, а для стали по ГОСТ 6713-91 – не более 0,025% и 0,03% соответственно. 2. Допускается добавка алюминия и титана из расчета получения массовой доли в прокате алюминия – не более 0,05%, титана – не более 0,03%. 3. Массовая доля остаточного азота в стали не должна превышать 0,008%.

Таблица 1.15. Механические свойства низколегированной стали повышенной прочности

|

|

|

|

|

|

Ударная вязкость KCU, Дж/см2 |

|

Испытание на |

||||

|

|

Временное |

Предел |

Относительное |

|

при температуре °Ñ |

|

|

||||

|

|

|

|

|

изгиб в холодном |

|||||||

|

|

|

|

|

|

|

|

|

||||

Марка стали, |

Толщина |

сопротивление |

текучести, |

удлинение δ5, |

|

|

|

|

|

|

состоянии на 180° |

|

|

|

|

|

После механиче- |

||||||||

ÃÎÑÒ èëè ÒÓ |

проката, мм |

разрыву, |

ÌÏà |

% |

|

|

|

|

ского старения |

при диаметре |

||

|

|

ÌÏà |

|

|

|

|

|

|

|

|

|

оправки |

|

|

|

|

-40 |

|

-60 |

-70 |

+20 |

|

-20 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

7 |

8 |

9 |

|

10 |

11 |

|

Äî 5 |

440 |

305 |

21 |

– |

|

– |

– |

– |

|

– |

d =2a |

09Ã2(Ä) |

|

|

|

|

|

|

|

|

|

|

|

|

Îò 5 äî 10 |

440 |

305 |

21 |

34 |

|

– |

– |

29 |

|

– |

d =2a |

|

ÃÎÑÒ 19282-73* |

|

|

|

|

|

|

|

|

|

|

|

|

Îò 10 äî 20 âêë. |

440 |

305 |

21 |

29 |

|

– |

– |

29 |

|

– |

d =2a |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ñâ.20 äî 32 âêë. |

440 |

295 |

21 |

29 |

|

– |

– |

29 |

|

– |

d =2a |

|

|

|

|

|

|

|

|

|

|

|

|

|

42

Продолжение табл.1.15

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

|

Äî 5 |

490 |

345 |

21 |

– |

– |

– |

– |

– |

d =2a |

09Ã2Ñ(Ä) |

Îò 5 äî 10 |

490 |

345 |

21 |

39 |

|

34 |

29 |

– |

d =2a |

Îò 10 äî 20 âêë. |

470 |

325 |

21 |

34 |

– |

29 |

29 |

– |

d =2a |

|

ÃÎÑÒ 19282-73* |

Ñâ.20 äî 32 âêë. |

460 |

305 |

21 |

34 |

– |

29 |

29 |

– |

d =2a |

|

Îò 32 äî 60 âêë. |

450 |

285 |

21 |

34 |

– |

29 |

29 |

– |

d =2a |

|

Îò 60 äî 80 âêë. |

440 |

275 |

21 |

34 |

– |

29 |

29 |

– |

d =2a |

|

Îò 80 äî 160 âêë. |

430 |

265 |

21 |

34 |

– |

29 |

29 |

– |

d =2a |

14Ã2 |

Менее 5 |

460 |

335 |

21 |

– |

– |

– |

– |

– |

d =2a |

Îò 5 äî 10 |

460 |

335 |

21 |

34 |

– |

– |

29 |

– |

d =2a |

|

ÃÎÑÒ 19282-73* |

Îò 10 äî 20 âêë. |

450 |

325 |

21 |

29 |

– |

– |

29 |

– |

d =2a |

|

Ñâ.20 äî 32 âêë |

450 |

325 |

21 |

29 |

– |

– |

29 |

– |

d =2a |

|

Äî 5 |

490 |

355 |

21 |

– |

– |

– |

– |

– |

d =2a |

|

Îò 5 äî 10 |

490 |

345 |

21 |

39 |

– |

29 |

29 |

– |

d =2a |

10Ã2Ñ1(Ä) |

Îò 10 äî 20 âêë. |

480 |

335 |

21 |

29 |

– |

24 |

29 |

– |

d =2a |

Ñâ.20 äî 32 âêë. |

470 |

325 |

21 |

29 |

– |

24 |

29 |

– |

d =2a |

|

|

Îò 32 äî 60 âêë. |

450 |

325 |

21 |

29 |

– |

24 |

29 |

– |

d =2a |

|

Îò 60 äî 80 âêë. |

430 |

295 |

21 |

29 |

– |

24 |

29 |

– |

d =2a |

|

Îò 80 äî 100 âêë. |

430 |

295 |

21 |

29 |

– |

24 |

29 |

– |

d =2a |

15ÕÑÍÄ |

Îò 8 äî 32 |

490-687 |

345 |

21 |

29 |

29 |

29 |

29 |

29 |

d ã2a |

ÃÎÑÒ 6713-91 |

|

|

|

|

|

|

|

|

|

|

Ñâ.32 äî 50 |

470-667 |

335 |

19 |

– |

29 |

29 |

29 |

29 |

d ã2a |

|

1ОХСНД |

Îò 8 äî 15 |

530–687 |

392 |

19 |

39 |

29 |

29 |

29 |

29 |

d =2a |

ÃÎÑÒ 6713-91 |

|

|

|

|

|

|

|

|

|

|

Ñâ. 15 äî 32 âêë. |

530–667 |

392 |

19 |

– |

29 |

29 |

29 |

29 |

d =2a |

|

|

Îò 32 äî 40 âêë. |

510–667 |

392 |

19 |

– |

29 |

29 |

29 |

29 |

d =2a |

17ÃÑ |

Äî 5 |

510 |

345 |

23 |

– |

– |

– |

– |

– |

d =2a |

ÃÎÑÒ 19282-73* |

Îò 5 äî 10 |

510 |

345 |

23 |

44 |

– |

– |

29 |

– |

d =2a |

|

Îò 10 äî 20 âêë. |

490 |

335 |

23 |

34 |

– |

– |

29 |

– |

d =2a |

17Ã1Ñ |

Äî 5 |

510 |

355 |

23 |

– |

– |

– |

– |

– |

d =2a |

ÃÎÑÒ 19282-73* |

|

|

|

|

|

|

|

|

|

|

Îò 5 äî 10 |

510 |

355 |

23 |

44 |

– |

– |

29 |

– |

d =2a |

|

|

Îò 10 äî 20 âêë. |

510 |

345 |

23 |

39 |

– |

– |

29 |

– |

d =2a |

17Ã1Ñ–Ó* |

Îò 9,5 äî 17 âêë. |

510–628 |

362–461 |

23 |

49 |

– |

– |

– |

– |

– |

ÒÓ 14-1-1950-77 |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

*Для стали марки 17Ã1Ñ–У* гарантируется также ударная вязкость KCV при 0°С не менее 39 Дж/см2 и доля волокна в изломе образцов ДВТТ при 0°С не менее 55%.

43

Таблица 1.16. Отклонения по химическому составу в готовом прокате низколегированных сталей по ГОСТ 19282-73*

Наименование |

Допускаемое |

Наименование |

Допускаемое |

элемента |

отклонение |

элемента |

отклонение |

|

|

|

|

Углерод |

±0,02 |

Ванадий |

+0,02 |

Кремний |

±0,05 |

|

−0,01 |

Марганец |

±0,10 |

Ниобий |

+0,010 |

Õðîì |

±0,05 |

|

−0,005 |

Никель |

±0,05 |

Àçîò |

+0,005 |

Ìåäü |

±0,05 |

Ñåðà |

+0,005 |

|

|

Фосфор |

+0,005 |

Собственно для сварных строительных конструкций при проектировании регламентировано использование только стали марок 09Г2(Д), 09Г2С(Д), 14Г2, 10Г2С1(Д), 15ХСНД и 10ХСНД. Сталь марок 17ГС и 17Г1С применяется для электросварных труб нефте- и газопроводного сортамента. Однако из-за большого количества производимого в стране штрипса (листовых заготовок для труб) прокат из этих сталей часто предлагается в качестве замены листового проката низколегированной стали других марок. Применение стали марок 17ГС и 17Г1С в наиболее ответственных конструкциях (подвергающихся динамическому или переменному нагружению, эксплуатируемых при низких расчетных температурах – «северное исполнение» и т.п.) вследствие повышенного содержания углерода и обусловленного этим пониженного сопротивления хрупкому разрушению сварных соединений, так же как и сталь марки 10Г2С1 из-за высокого содержания кремния, не рекомендуется.

Индустриализация капитального строительства требует всемерной унификации материалов и, в частности, сокращения количества применяемых марок низколегированной стали. Поэтому основным материалом данного класса прочности С345 в связи с оптимальным сочетанием характеристик свариваемости, хладостойкости и технико-экономической эффективности признана сталь марки 09Г2С. Ее применение рекомендовано для строительных металлоконструкций всех видов.

Недостаток этой стали состоит в существенном снижении показателей прочности – предела текучести и временного сопротивления разрыву с увеличением толщины проката. Эта особенность служит также причиной частого несоответствия указанных характеристик заданным нормам при сдаточных механических испытаниях на металлургических заводах. Для устранения этого недостатка рядом организаций поставщиков и потребителей исследуется возможность корректировки хими- ческого состава стали путем небольшого увеличения содержания углерода, которому соответствует марочное обозначение 12Г2С.

Это требование всемерной унификации марочного сортамента стали нашло отражение в новом стандарте на прокат для строительных стальных конструкций ГОСТ 27772-88*, в котором предусмотрены лишь два варианта низколегированной стали повышенной и высокой прочности с химическим составом, соответствующим маркам 09Г2С и 12Г2С. Нормы химического состава и механических свойств для этих сталей, включенных в стандарт с наименованием С345 и С375, приведены в табл.1.17 и 1.18.

Таблица 1.17. Химический состав (плавочный анализ ковшовой пробы) низколегированной стали повышенной прочности по ГОСТ 27772-88*

Наименова- |

|

|

Массовая доля элементов, % |

|

|

|||

ние стали |

углерода |

марганца |

кремния |

ñåðû |

фосфора |

хрома |

никеля |

ìåäè |

|

|

|

|

|

|

|

|

|

Ñ345, Ñ375 |

≤ 0,15 |

1,3–1,7 |

≤ 0,8 |

≤ 0,04 |

≤ 0,035 |

≤ 0,3 |

≤ 0,3 |

≤ 0,3 |

|

|

|

|

|

|

|

|

|

П р и м е ч а н и я : 1. Допускается добавка алюминия и титана из расчета получения в прокате массовой доли титана 0,01–0,03%. 2. По требованию потребителя массовая доля фосфора должна быть не более 0,03%, серы – не более 0,035%.

44

Таблица 1.18. Механические свойства низколегированной стали повышенной прочности по ГОСТ 27772-88*

|

Толщина |

Механические характеристики |

||

|

|

|

|

|

|

проката, |

|

|

|

Наименование |

предел |

временное |

относительное |

|

стали |

ìì |

текучести |

сопротивление |

удлинение |

|

|

σ , Í/ìì2 |

σ , Í/ìì2 |

δ , % |

|

|

ò |

â |

5 |

|

|

|

|

|

Изгиб до параллельности

сторон (a - толщина образца, d - диаметр оправки)

Ударная вязкость KCU, Дж/см2

при температуре °Ñ |

после механического |

||

|

|

старения |

|

-40 |

-70 |

||

|

|||

|

|

|

|

не менее

Фасонный прокат

|

Îò 4 äî 10 âêë. |

345 |

|

490 |

21 |

d=2a |

39 |

34 |

29 |

|

|

|

|

|

|

|

|

|

|

|

|

Ñ345 |

Ñâ.10 äî 20 âêë. |

325 |

|

470 |

21 |

d=2a |

34 |

29 |

29 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Ñâ.20 äî 40 âêë. |

305 |

|

460 |

21 |

d=2a |

34 |

– |

29 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Îò 4 äî 10 âêë. |

375 |

|

510 |

20 |

d=2a |

39 |

34 |

29 |

|

|

|

|

|

|

|

|

|

|

|

|

Ñ375 |

Ñâ.10 äî 20 âêë. |

355 |

|

490 |

20 |

d=2a |

34 |

29 |

29 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Ñâ.20 äî 40 âêë. |

335 |

|

480 |

20 |

d=2a |

34 |

– |

29 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Листовой и широкополосный универсальный прокат |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

Îò 2 |

äî 3,9 |

345 |

|

490 |

15 |

d=2a |

– |

– |

– |

|

|

|

|

|

|

|

|

|

|

|

|

Îò 4 |

äî 10 âêë. |

345 |

|

490 |

21 |

d=2a |

39 |

34 |

29 |

|

|

|

|

|

|

|

|

|

|

|

|

Ñâ.10 äî 20 âêë. |

325 |

|

470 |

21 |

d=2a |

34 |

29 |

29 |

|

|

|

|

|

|

|

|

|

|

|

|

Ñ345 |

Ñâ.20 äî 40 âêë. |

305 |

|

460 |

21 |

d=2a |

34 |

29 |

29 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Ñâ.40 äî 60 âêë. |

285 |

|

450 |

21 |

d=2a |

34 |

29 |

29 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Ñâ.60 äî 80 âêë. |

275 |

|

440 |

21 |

d=2a |

34 |

29 |

29 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Ñâ.80 äî 160 âêë. |

265 |

|

430 |

21 |

d=2a |

34 |

29 |

29 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Îò 2 |

äî 3,9 |

375 |

|

510 |

14 |

d=2a |

– |

– |

– |

|

|

|

|

|

|

|

|

|

|

|

Ñ375 |

Îò 4 |

äî 10 âêë. |

375 |

|

510 |

20 |

d=2a |

39 |

34 |

29 |

|

|

|

|

|

|

|

|

|

|

|

|

Ñâ.10 äî 20 âêë. |

355 |

|

490 |

20 |

d=2a |

34 |

29 |

29 |

|

|

|

|

|

|

|

|

|

|

|

|

|

Ñâ.20 äî 40 âêë. |

335 |

|

480 |

20 |

d=2a |

34 |

29 |

29 |

|

|

|

|

|

|

|

|

|

|

|

|

45

Сталь изготовляют четырех категорий (1-4) в зависимости от требований по испытаниям на ударный изгиб. Нормируемые показатели ударной вязкости для проката разных категорий приведены в табл.1.19.

Таблица 1.19. Нормируемые показатели ударной вязкости для проката из стали марок С345 и С375 разных категорий по ГОСТ 27772-88*

Нормируемая характеристика |

|

Категория |

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

|

|

|

|

|

Ударная вязкость при: |

|

|

|

|

-40°Ñ |

+ |

– |

+ |

– |

-70°Ñ |

– |

+ |

– |

+ |

Ударная вязкость после механического старения |

– |

– |

+ |

+ |

|

|

|

|

|

Ï ð è ì å ÷ à í è å . Çíàê «+» означает, что показатель нормируется, знак «–» не нормируется.

Для элементов металлоконструкций автодорожных и железнодорожных мостов таким основным материалом является низколегированная сталь марки 10ХСНД по ГОСТ 6713-91. Ее применение обусловлено повышенным сопротивлением атмосферной коррозии, связанным с многокомпонентным легированием (подробнее об этом см. п.1.8).

В зависимости от требований по ударной вязкости низколегированные стали по ГОСТ 19282-73* поставляются 15-и категорий, причем для строительных металлоконструкций применяются стали четырех категорий: 6-й, 12-й, 9-й и 15-й. При этом для стали 6-й и 12-й категорий ударная вязкость KCU гарантируется при температуре минус 40 °C, а для стали 9-й и 15-й категорий – при температуре минус 70 °C. Кроме того, для стали 12-й и 15-й категорий гарантируется еще и ударная вязкость при плюс 20 °C после механического старения.

Низколегированные стали по ГОСТ 6713-91 для мостостроения поставляются трех категории: 1–3. При этом для стали 1-й категории гарантируется ударная вязкость KCU при минус 40 °C è ïðè ïëþñ 20 °C после механического старения, 2-й категории – при минус 60 °C è ïðè ïëþñ 20 °C после механического старения, 3-й категории – при минус 70 °C и при минус 20 °C после механического старения. Нормы ударной вязкости при отрицательных температурах и после механического старения приведены в табл.1.15.

Как уже указывалось, подавляющая масса металлопроката низколегированных сталей повышенной прочности поставляется в состоянии непосредственно после горячей прокатки. Однако возможна также поставка части листового проката в состоянии после термической обработки: нормализации (нагрев до 890–950 °C и остывание на воздухе) или термического улучшения (после нагрева закалка в воде с последующим высоким отпуском при 620–680 °C). Нормализация несколько измельчает микроструктуру и способствует ее большей однородности по сечению. Она применяется обычно для повышения ударной вязкости при низких отрицательных температурах. Радикальным средством для достижения этого является термическое улучшение. Листы из стали марок 09Г2(Д) и 10Г2С1(Д) толщиной более 20 мм поставляются в нормализованном или термоулучшенном состояниях, а сталь марки 10ХСНД толщиной более 15 мм – преимущественно в термоулуч- шенном состоянии.

46

|

|

|

1.5. ÂЫСОКОПРОЧНЫЕ СТАЛИ С КАРБОНИТРИДНЫМ УПРОЧНЕНИЕМ |

|||||||||||

|

|

|

|

|

С ФЕРРИТО-ПЕРЛИТНОЙ МИКРОСТРУКТУРОЙ |

|

||||||||

|

Возможность повышения прочности строительной стали, связанная с измель- |

|||||||||||||

чением ее микроструктуры, появилась в связи с применением на металлургических |

||||||||||||||

заводах новых термодеформационных режимов горячей прокатки и освоением |

||||||||||||||

термической обработки готового проката. Разработаны три основных способа уп- |

||||||||||||||

рочнения с одновременным измельчением микроструктуры: горячая обработка |

||||||||||||||

давлением с большими обжатиями при пониженных температурах – контролируе- |

||||||||||||||

мая прокатка; термическая обработка с ускоренным охлаждением от высоких тем- |

||||||||||||||

ператур – закалка, часто с последующим отпуском; специальное микролегирование |

||||||||||||||

в сочетании с термической обработкой – карбонитридное упрочнение. Известны |

||||||||||||||

также комбинации этих основных способов. |

|

|

|

|

||||||||||

|

В нашей стране для производства высокопрочной стали нашли применение все |

|||||||||||||

три способа. Однако наибольшее распространение получил способ карбонитрид- |

||||||||||||||

ного упрочнения [29, 30]. В этом способе, основанном на введении в сталь не- |

||||||||||||||

больших добавок сильных карбидо- и нитридообразующих элементов с обязатель- |

||||||||||||||

ной термической обработкой, упрочнение за счет образования дисперсных выде- |

||||||||||||||

лений карбонитридов удачно совмещается с сильным измельчением зерна стали, |

||||||||||||||

что позволяет при значительном возрастании механической прочности сохранить и |

||||||||||||||

даже существенно повысить сопротивление хрупкому разрушению. Способ эконо- |

||||||||||||||

мичен и не ухудшает свариваемости, так как повышение прочности и хладостойко- |

||||||||||||||

сти достигается при весьма ограниченных добавках карбидо- и нитридообразую- |

||||||||||||||

щих элементов, в сумме не превышающих 0,2 % по массе. |

|

|

||||||||||||

|

Согласно результатам некоторых работ для упрочнения низколегированной |

|||||||||||||

феррито-перлитной строительной стали могут быть использованы карбиды и нит- |

||||||||||||||

риды ряда элементов: алюминия, ванадия, ниобия, тантала, берилия, лантана, мо- |

||||||||||||||

либдена и вольфрама. Однако из экономических и технологических соображений в |

||||||||||||||

России для этой цели были использованы карбонитриды ванадия и нитриды алю- |

||||||||||||||

миния. При этом небольшие добавки карбидо- и нитридообразующих элементов: |

||||||||||||||

ванадия, алюминия и азота вводятся при выплавке в рядовую низколегированную |

||||||||||||||

сталь типа 14Г2, содержащую до 1,2–1,7 % марганца. |

|

|

|

|||||||||||

|

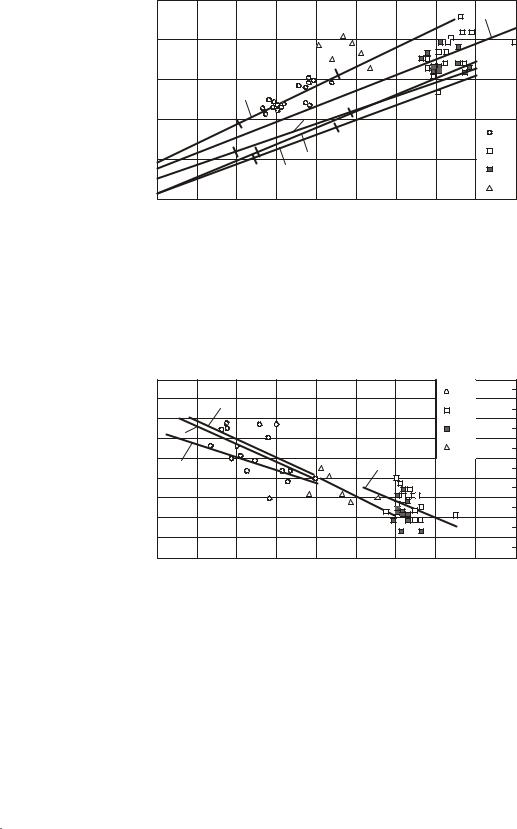

Готовый прокат подвергают термической обработке – нормализации, вклю- |

|||||||||||||

чающей нагрев до 890–950 °C, при котором в стали формируются дисперсные час- |

||||||||||||||

òèöû |

карбонитридов |

диамет- |

60 |

|

|

|

|

|||||||

ðîì 10-2-10-1 |

мкм, сдерживаю- |

|

|

1 |

2 |

|||||||||

щие рост зерна при нагреве и |

50 |

|

|

|||||||||||

|

|

|

|

|||||||||||

резко |

измельчающие |

микро- |

|

|

|

|

||||||||

|

|

|

|

|

||||||||||

структуру. |

Карбонитридное |

40 |

|

|

3 |

|

||||||||

упрочнение, обеспечивая осо- |

|

|

|

|

||||||||||

30 |

|

|

|

|

||||||||||

áî |

мелкозернистую |

микро- |

|

|

|

|

||||||||

|

|

|

|

|

||||||||||

структуру |

ñî |

средним |

äè- |

20 |

|

5 |

|

|

||||||

аметром |

зерна |

феррита |

5–12 |

|

|

|

|

|||||||

10 |

|

|

|

4 |

||||||||||

ìêì (10–12 баллов) по шкале |

|

|

|

|||||||||||

|

|

|

|

|

||||||||||

ГОСТ 5639-82*, мало завися- |

10 |

20 |

|

30 |

40 Толщина, мм |

|||||||||

ùóþ |

îò |

толщины |

проката |

|

||||||||||

|

|

|

|

|

||||||||||

(ðèñ.1.4), |

позволяет |

получать |

Рис.1.4. Зависимость величины зерна феррита от |

|||||||||||

сталь с высоким пределом те- |

толщины листов строительной стали разных марок |

|||||||||||||

1 – Ñò3êï; 2 – Ñò3ñï; 3 – 09Ã2Ñ è 10Ã2Ñ1; 4 – 16Ã2ÀÔ |

||||||||||||||

кучести |

³ |

400–450 |

ÌÏà |

è |

||||||||||

завода ”Азовсталь” из литых слябов НЛМЗ (светлые |

||||||||||||||

низкой |

температурой |

õðóï- |

||||||||||||

точки) и катанных |

слябов |

ÊÌÇ |

(темные точки); |

|||||||||||

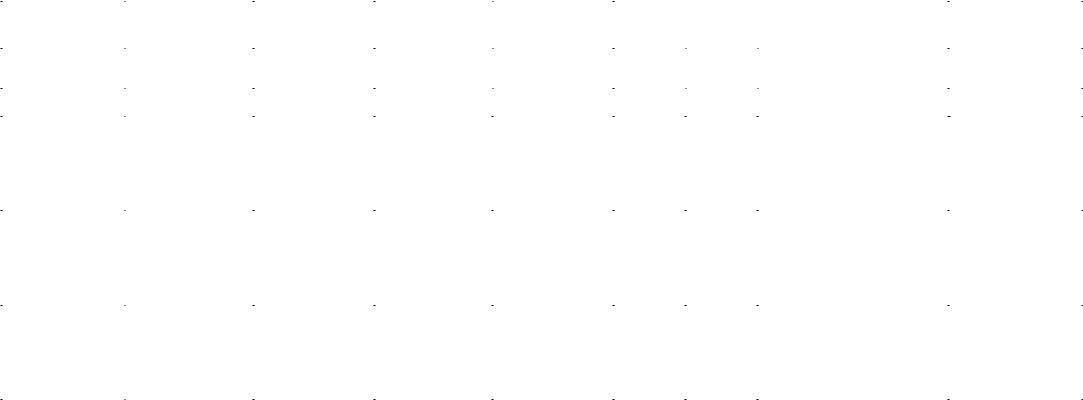

кости (рис. 1.5 и 1.6) [30]. |

|

5 – 16Г2АФ производства ОХМК |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

47 |

|

|

600 |

|

|

|

|

|

|

|

5,6 |

|

|

|

|

|

|

|

|

|

|

|

|

ÌÏà |

500 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

текучести, |

400 |

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

300 |

|

|

|

3 |

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

||

Предел |

|

|

|

|

|

|

|

|

|

|

200 |

|

|

|

2 |

|

|

|

5 |

|

|

|

|

|

|

|

|

6 |

|

|||

|

|

|

|

1 |

|

|

|

|

||

|

|

|

|

|

|

|

7 |

|

||

100 |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

0 |

2 |

4 |

6 |

8 |

10 |

12 |

14 |

16 d-1/2, |

ìì -1/2 |

Рис.1.5. Зависимость предела текучести от величины зерна |

||||||||||

|

|

феррита толстолистовой стали разных марок |

|

|||||||

1 – Ñò3êï; 2 – Ñò3ïñ; 3 – Ñò3ñï; 4 – 09Ã2Ñ è 10Ã2Ñ1; 5 – 16Ã2ÀÔ |

|||||||||

из литых слябов НЛМЗ; 6 – 16Г2АФ из катанных слябов КМЗ; |

|||||||||

|

|

7 – 16Г2АФ производства ОХМК |

|

|

|||||

T50 ,°K |

|

|

|

|

|

|

|

T50 , °C |

|

360 |

|

|

|

|

|

|

|

4 |

80 |

|

|

|

1 |

|

|

|

|

||

|

|

|

|

|

|

|

5 |

|

|

320 |

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

6 |

40 |

|

|

|

|

|

|

|

|

|||

280 |

|

|

|

|

|

|

5,6 |

7 |

|

2 |

|

|

|

|

|

|

0 |

||

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

240 |

|

|

|

|

|

|

|

|

-40 |

|

|

|

|

|

|

|

|

|

|

200 |

|

|

|

|

|

|

|

|

-80 |

|

|

|

|

|

|

|

|

|

|

|

1,4 |

1,6 |

1,8 |

2 |

2,2 |

2,4 |

2,6 |

2,8 |

l d -1/2 |

|

|

|

|

|

|

|

|

|

n |

Рис.1.6. Зависимости температуры хрупкости Ò50 от величины |

|||||||||

зерна феррита толстолистовой стали разных марок |

|||||||||

|

|

(обозначения те же, что и на рис.1.5.) |

|

||||||

В табл.1.20 приводится химический состав, а в табл.1.21 механические свойства по ГОСТ 19282-73* для трех марок отечественной листовой высокопрочной феррито-перлитной стали с карбонитридным упрочнением, используемой в металлоконструкциях.

Таблица 1.20. Химический состав1 феррито-перлитных сталей с карбонитридным упрочнением

Сталь |

|

|

Массовая доля элементов, % 3 |

|

|

|||

|

|

|

|

|

|

|

|

|

марки |

C |

Si |

Mn |

Cr |

Ni |

Cu 2 |

V |

N |

14Ã2ÀÔ(Ä) |

0,12–0,18 |

0,3–0,6 |

1,2–1,6 |

≤ 0,4 |

≤ 0,3 |

(0,15–0,3) |

0,07–0,12 |

0,015–0,025 |

15Г2АФДпс |

0,12–0,18 |

Äî 0,17 |

1,2–1,6 |

≤ 0,3 |

≤ 0,3 |

0,2–0,4 |

0,08–0,15 |

0,015–0,03 |

16Ã2ÀÔ(Ä) |

0,14–0,2 |

0,3–0,6 |

1,3–1,7 |

≤ 0,4 |

≤ 0,3 |

(0,15–0,3) |

0,08–0,14 |

0,015–0,025 |

|

|

|

|

|

|

|

|

|

1Массовая доля фосфора в стали должна быть не более 0,035%, серы – не более 0,04%; по требованию потребителя массовая доля фосфора должна быть не более 0,03%, серы – не более 0,035%.

2Стали, для которых марка условно обозначена с буквой Д в скобках, по требованию потребителя дополнительно легируются медью; в этом случае буква Д вводится в марочное обозначение.

3В готовом прокате допускаются отклонения по химическому составу, указанные в табл.1.17

48

Таблица 1.21. Механические свойства феррито-перлитных сталей с карбонитридным упрочнением в листовом прокате

|

|

Временное |

Предел |

Относительное |

|

|

Ударная вязкость KCU, Дж/см2 |

Испытание на |

||

|

Толщина |

сопротивление |

текучести, |

удлинение δ5, |

|

|

при температуре °Ñ |

изгиб в холод- |

||

Марка стали |

проката, мм |

разрыву, |

ÌÏà |

% |

|

-40 |

|

-70 |

+20 после |

ном состоянии |

|

|

ÌÏà |

|

|

|

|

|

|

механического старения |

íà 180° ïðè äè- |

|

|

|

|

|

|

|

|

|

|

аметре оправки |

|

|

|

|

Не менее |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

Äî 5 |

540 |

390 |

20 |

|

– |

|

– |

– |

d =2a |

14Ã2ÀÔ(Ä) |

|

|

|

|

|

|

|

|

|

|

Îò 5 äî 10 |

540 |

390 |

20 |

|

44 |

|

34 |

29 |

d =2a |

|

|

|

|

|

|

|

|

|

|

|

|

|

Îò 10 äî 32 âêë. |

540 |

390 |

20 |

|

39 |

|

29 |

29 |

d =2a |

|

|

|

|

|

|

|

|

|

|

|

|

Ñâ.32 äî 50 âêë. |

540 |

390 |

20 |

|

39 |

|

29 |

29 |

d =2a |

|

|

|

|

|

|

|

|

|

|

|

|

Äî 5 |

540 |

390 |

19 |

|

– |

|

– |

– |

d =2a |

15Г2АФДпс |

|

|

|

|

|

|

|

|

|

|

Îò 5 äî 10 |

540 |

390 |

19 |

|

44 |

|

34 |

29 |

d =2a |

|

|

|

|

|

|

|

|

|

|

|

|

|

Îò 10 äî 20 âêë. |

540 |

390 |

19 |

|

39 |

|

29 |

29 |

d =2a |

|

|

|

|

|

|

|

|

|

|

|

|

Ñâ.20 äî 32 âêë. |

540 |

390 |

19 |

|

39 |

|

29 |

29 |

d =2a |

|

|

|

|

|

|

|

|

|

|

|

|

Äî 5 |

590 |

440 |

20 |

|

– |

|

– |

– |

d =2a |

16Ã2ÀÔ(Ä) |

|

|

|

|

|

|

|

|

|

|

Îò 5 äî 10 |

590 |

440 |

20 |

|

44 |

|

34 |

29 |

d =2a |

|

|

|

|

|

|

|

|

|

|

|

|

|

Îò 10 äî 32 âêë. |

590 |

440 |

20 |

|

39 |

|

29 |

29 |

d =2a |

|

|

|

|

|

|

|

|

|

|

|

|

Ñâ.32 äî 50 âêë. |

570 |

410 |

20 |

|

39 |

|

29 |

29 |

d =2a |

|

|

|

|

|

|

|

|

|

|

|

П р и м е ч а н и е . По требованию потребителя значения временного сопротивления разрыву не должны превышать 690 МПа для стали марок 14Г2АФ(Д) и 15Г2АФДпс и 780 МПа для стали марки 16Г2АФ(Д).

49

Высокопрочные стали с карбонитридным упрочнением по ГОСТ 19282-73* так же, как и низколегированные стали повышенной прочности, в зависимости от требований по ударной вязкости поставляются 15-и категорий, из которых для строительных металлоконструкций используются четыре: 6-я, 12-я, 9-я и 15-я. Для сталей 6-й и 12-й категорий ударная вязкость гарантируется при минус 40 °C, а для сталей 9-й и 15-й категорий – при минус 70 °C. Кроме того, для сталей 12-й и 15-й категорий гарантируется еще и ударная вязкость после механического старения.

По ГОСТ 27772-88* для строительных стальных конструкций также предусмотрена поставка стали трех вариантов с карбонитридным упрочнением с наименованием С390, С390К и С440. Сталь с наименованием С390 и С440 поставляется в листах толщиной 4–50 мм, с наименованием С390К – в листах толщиной 4–30 мм. Нормы химического состава и механических свойств сталей С390, С390К и С440 близко соответствуют нормам ГОСТ 19282-73* (см. табл.1.22 и 1.23) для аналогичных сталей марок 14Г2АФ, 15Г2АФДпс и 16Г2АФ категории 9.

Низколегированную сталь с карбонитридным упрочнением, как и другие варианты стали с феррито-перлитной микроструктурой, можно подвергать горячей вальцовке, штамповке и т.д. При этом температурный режим горячего деформирования (температура нагрева и скорость охлаждения) должен по-возможности соответствовать принятому режиму нормализации1 . В этом случае удается совместить горячее деформирование с заключительной термической обработкой. Превышение температуры нагрева, принятой для нормализации, или увеличение скорости охлаждения повышает прочность, но снижает пластичность, вязкость и хладостойкость вследствие образования неблагоприятной микроструктуры.

При изготовлении конструкций или в процессе эксплуатации сталь может подвергаться длительным или кратковременным нагревам в субкритической температурной области. Дополнительный отпуск при 550–650 °C в течение 3–5 ч нормализованной стали типа 16Г2АФ практически не влияет ни на прочность, ни на ударную вязкость при комнатной и пониженной температурах. Выдержка до 1000 ч при 400–500 °C также мало влияет на ее механические свойства, что объясняется большой стабильностью феррито-перлитной микроструктуры.

При соответствующем подборе присадочных материалов, флюсов и электродных покрытий и соблюдении основных технологических требований сварку стали марок 14Г2АФ(Д), 16Г2АФ и 15Г2АФДпс можно производить любыми способами, принятыми при изготовлении и монтаже строительных металлоконструкций. При умеренном содержании углерода и легирующих элементов в стали твердость в околошовной зоне даже при значительных скоростях охлаждения (³ 50 °C/с) не превышает 300 HV и ударная вязкость сохраняется высокой в широком диапазоне режимов (рис.1.7) [7]. Увеличение содержания углерода и марганца до уровня, близкого к верхнему пределу марочного состава, усиливает зависимость максимальной твердости и ударной вязкости в околошовной зоне от скорости охлаждения, однако и здесь максимальная твердость не превышает 350 HV. Оптимальные механиче- ские свойства достигаются при скорости охлаждения 10–20 град/с. Приемлемыми следует считать режимы, обеспечивающие мгновенную скорость охлаждения металла околошовной зоны при 600 °C не менее 3–5 град/с и не более 30 град/с.

Сталь марок 14Г2АФ(Д), 15Г2АФДпс и 16Г2АФ при соответствующем техникоэкономическом обосновании пригодна для конструкций, эксплуатируемых как в обычных условиях, так и для наиболее ответственных конструкций, подвергающихся переменному и динамическому нагружению, в том числе при низкой кли-

1 Все же количество таких нагревов должно быть ограниченным и не превышать двух- четырех во избежание появления локальных участков с крупнозернистой микроструктурой.

50