МК_Справочник_том_1

.pdf

матической температуре (расчетная температура ниже -40 °C «северное исполне- |

||||||||||||||

ние»). В последнем случае к стали предъявляются требования по ударной вязкости |

||||||||||||||

не менее 30 Дж/см2 при минус 70 °C. |

|

|

|

|

|

|

|

|

||||||

|

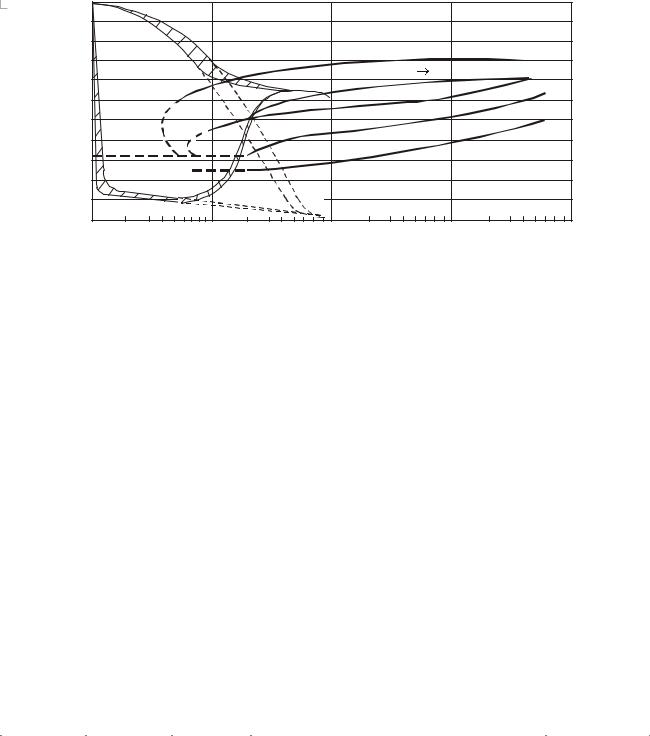

KCU, ÌÄæ/ì2 |

|

|

|

|

HV |

|

|

|

|

|

|

||

à) |

1,4 |

|

|

|

|

|

á) |

340 |

|

|

|

|

|

|

|

1,2 |

|

|

|

|

|

|

320 |

|

|

|

|

|

|

|

1 |

|

|

+20° |

|

|

300 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

0,8 |

|

|

|

|

|

|

280 |

|

|

|

|

|

|

|

0,6 |

|

|

-40° |

|

|

260 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

0,4 |

|

|

|

|

|

|

240 |

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

||

|

0,3 |

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

0,2 |

|

|

|

|

|

|

220 |

|

|

|

|

|

|

|

0 |

10 |

20 |

30 |

40 |

50 |

60 |

0 |

10 |

20 |

30 |

40 |

50 |

60 |

|

|

|

|

Скорость охлаждения при 600°Ñ, °Ñ/ñ |

|

|

|

|

||||||

|

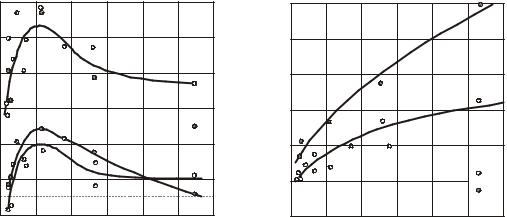

Рис.1.7. Влияние скорости охлаждения при сварке на ударную вязкость (à) è |

|||||||||||||

|

максимальную твердость (á) в околошовной зоне сталей 14Г2АФ и 16Г2АФ |

|

||||||||||||

1 – сталь содержит 0,14% С, 1,34% Mn, 0,47% Si, 0,14% V, 013% N; 2 – 0,19% Ñ, 1,65% Mn, 0,57% Si, 0,11% V, 0,015% N

Стали указанных марок обычно поставляются металлургическими заводами преимущественно в виде листов толщиной 8–50 мм. Кроме того, освоено изготовление из стали марки 16Г2АФ электросварных труб диаметром 165–426 мм и с толщиной стенки 3–9 мм, а также горячекатаных бесшовных труб диаметром до

426мм и толщиной 20–40 ìì.

1.6.3АКАЛЕННО-ОТПУЩЕННЫЕ ЭКОНОМНО-ЛЕГИРОВАННЫЕ СТАЛИ

ВЫСОКОЙ ПРОЧНОСТИ

Для нормализованной высокопрочной стали с феррито-перлитной микроструктурой гарантируемые значения предела текучести и временного сопротивления разрыву не превышают 500 и 650 МПа соответственно. Более высокую прочность при сохранении необходимого уровня свариваемости и хладостойкости удается получить, подвергая сталь закалке и отпуску [7]. При этом возможны разнообразные вариации химического состава. Однако наиболее эффективными и здесь оказываются стали с карбонитридным упрочнением [30]. Сущность карбонитридного упрочнения при этом не изменяется. Особенность состоит лишь в том, что измельчение зерна аустенита нерастворившимися при нагреве для закалки дисперсными карбонитридами способствует измельчению микроструктуры продуктов закалки («пакетов» мартенсита и нижнего бейнита), а растворившиеся карбонитриды обеспечивают упрочнение, обусловленное дисперсионным твердением и торможением процессов возврата и рекристаллизации при отпуске.

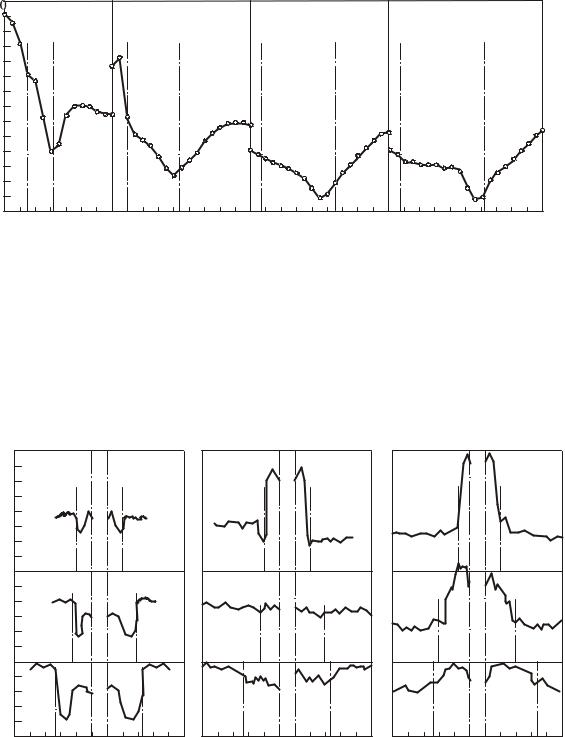

Следует указать, что путем одной лишь закалки рядовой низколегированной стали типов 14Г2, 16ГС, 14ХГС и других употребляемых в прокате толщин (до 20 мм включительно) достигается весьма высокое упрочение с пределом текучести s0,2 ³ 750 и временным сопротивлением разрыву sâ ³ 850 МПа при сохранении достаточной пластичности d5 ³ 12 % и y ³ 45 %. Однако под действием тепла свароч- ной дуги такая закаленная сталь разупрочняется на 15–30 %. Разупрочнение, обусловленное высоким отпуском и перекристаллизацией, достигает максимума на участке неполной перекристаллизации вблизи его внешней границы (рис.1.8). От-

51

носительная величина разупрочнения и ширина охватываемого им участка тем |

|||||||||||||||||||||||||

больше, чем значительнее тепловложение сварки и чем выше упрочнилась сталь |

|||||||||||||||||||||||||

при закалке. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

HV |

|

|

|

|

|

|

|

|

|

|

|

14ХГС Закаленная |

|

|

|

|

|

|

|

||||||

400 |

|

|

q/v, ÌÄæ/ì |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

360 |

|

|

|

|

0,88 |

|

|

|

|

|

2,22 |

|

|

|

|

|

3,9 |

|

|

|

|

|

4,95 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

320 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

280 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

240 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

200 |

T =T |

|

T =Ac |

1 |

T =T |

|

T =Ac |

1 |

T =T |

|

T =Ac |

1 |

T =T |

|

T =Ac |

1 |

|||||||||

|

|

m ïë |

m |

|

m ïë |

m |

|

|

m ïë |

m |

|

m ïë |

m |

||||||||||||

160 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

2 |

4 |

6 |

8 10 12 0 |

2 |

4 |

6 |

8 10 1214 16 0 |

2 |

4 |

6 |

8 10 121416 |

|

2 |

4 |

6 |

8 10 12 14 1618 20 |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

Расстояние, мм |

|

|

|

|

|

|

|

|

|||||

Рис.1.8. Распределение твердости в околошовной зоне сварных соединений толщиной 20 мм, закаленной душем низколегированной стали марки 14ХГС при сварке с разным тепловложением

Легирование молибденом, ванадием, а также некоторыми другими элементами, способствуя сохранению высокой прочности в состоянии после закалки и отпуска, позволяет существенно уменьшить степень разупрочнения и ширину разупрочненной зоны (рис.1.9). Из числа предложенных в России высокопрочных закаленно-

HV |

12Ã2ÑÌÔ |

|

|||

340 |

|

|

|

|

|

300 |

|

|

|

|

|

260 |

|

|

|

|

|

320 |

|

|

|

|

|

280 |

|

|

|

|

|

240 |

|

|

|

|

|

280 |

|

|

|

|

|

240 |

|

|

|

|

|

200 |

|

|

|

|

|

16 12 8 |

4 |

0 |

0 |

4 |

8 12 16 |

12ÃÍ2ÌÔÀÞ |

|||||

|

|

|

|

|

1,47 |

|

|

|

|

|

4 |

|

|

|

|

|

7,78 |

16 12 8 |

4 |

0 |

0 |

4 |

8 12 16 |

12ÕÃÍ2ÌÔÀÞ |

|||||

16 12 8 |

4 |

0 |

0 |

4 |

8 12 16 |

Расстояние от границы плавления, мм

Рис.1.9. Распределение твердости в околошовной зоне сварных соединений толщиной 20 мм термоулучшенных высокопрочных сталей марок 12Г2СМФ, 12ГН2МФАЮ и 12ХГН2МФБАЮ при автоматической сварке с разным тепловложением

отпущенных сталей для различных сварных строительных конструкций может быть рекомендована сталь марок 12Г2СМФ, 12ГН2МФАЮ, 14Х2ГМР и 12ХГН2МФБАЮ. Химический состав сталей и их гарантируемые механические свойства приведены в табл.1.22 и 1.23.

52

Таблица 1.22. Химический состав высокопрочных закаленно-отпущенных сталей

Сталь |

|

|

|

|

|

Содержание, % |

по массе |

||

|

|

|

|

|

|

|

|

|

|

марки |

|

|

|

|

|

|

|

|

|

C |

Mn |

Si |

Cr |

Ni |

Cu |

Mo |

|

V |

|

|

|

|

|

|

|

|

|

|

|

12Ã2ÑÌÔ* |

0,09 – |

1,3 – |

0,4 – |

≤ 0,3 |

≤ 0,3 |

≤ 0,3 |

0,15 – |

|

0,07 – |

|

0,15 |

1,7 |

0,7 |

|

|

|

0,25 |

|

0,15 |

|

|

|

|

|

|

|

|

|

|

12ÃÍ2ÌÔÀÞ |

0,09 – |

0,9 – |

0,2 – |

0,2 – |

1,4 – |

≤ 0,3 |

0,15 – |

|

0,05 – |

|

0,14 |

1,4 |

0,5 |

0,5 |

1,75 |

|

0,25 |

|

0,1 |

|

|

|

|

|

|

|

|

|

|

14Õ2ÃÌÐ** |

0,1 – |

0,9 – |

0,17 – |

1,4 – |

≤ 0,3 |

≤ 0,3 |

0,45 – |

|

0,03 |

|

0,17 |

1,2 |

0,37 |

1,7 |

|

|

0,55 |

|

|

|

|

|

|

|

|

|

|

|

|

12ХГН2МФБАЮ |

0,09 – |

0,9 – |

0,3 – |

0,5 – |

1,4 – |

≤ 0,3 |

0,3 – |

|

0,05 – |

|

0,16 |

1,3 |

0,5 |

0,9 |

1,7 |

|

0,4 |

|

0,1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ÒÓ |

|

|

|

|

|

|

|

|

Nb |

Al |

N |

|

S |

P |

|

|

|

|

|

|

|

|

|

|

– |

|

– |

– |

|

≤ 0,035 |

≤ 0,035 |

ÒÓ 14-1-1308-75 |

|

|

|

|

|

|

|

|

– |

|

0,05 – |

0,02 |

– |

≤0,035 |

≤0,035 |

ÒÓ 14-1-1772-76 |

|

|

0,1 |

0,03 |

|

|

|

|

|

|

|

|

|

|

|

|

– |

|

– |

– |

|

≤0,035 |

≤0,035 |

ÒÓ 14-101-156-7 |

|

|

|

|

|

|

|

|

0,02 |

– |

0,05 – |

0,02 |

– |

≤0,035 |

≤0,035 |

ÒÓ 14-104-13-7 |

0,06 |

|

0,1 |

0,03 |

|

|

|

|

|

|

|

|

|

|

|

|

*Допускается для повышения вязкости введение в сталь марки 12 Г2СМФ 0,05 – 0,10% алюминия и 0,015 – 0,03% азота, при этом сталь обозна- чается 12Г2СМФАЮ.

**В сталь марки 14Х2ГМР вводится 0,002 – 0,006% áîðà.

Таблица 1.23. Механические свойства листовых высокопрочных закаленно-отпущенных сталей

|

|

|

|

|

Ударная вязкость KCU, |

Количество |

|

|

Испытание на |

||

|

|

Временное |

Предел |

Относительное |

волокна в из- |

|

|

изгиб в холод- |

|||

Сталь марки |

Толщина |

сопротивление |

текучести, |

удлинение δ , |

Äæ/ñì2 |

при температуре °Ñ |

ломе крупной |

|

|

ном состоянии |

|

листов, мм |

разрыву, |

ÌÏà |

5 |

|

|

|

судостроитель- |

|

íà 180° ïðè äè- |

||

|

% |

|

|

|

|

||||||

|

|

ÌÏà |

|

|

|

|

|

ной пробы |

|

|

аметре оправки, |

|

|

|

|

-40 |

|

-70 |

|

|

|||

|

|

|

|

|

|

ïðè +20°Ñ, % |

|

равном |

|||

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Не менее |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

12Ã2ÑÌÔ |

10–36 |

685 |

590 |

14 |

34 |

|

– |

– |

|

|

3a |

|

|

|

|

|

|

|

|

|

|

|

|

12ÃÍ2ÌÔÀÞ |

16–40 |

685 |

590 |

14 |

– |

|

29 |

80 |

|

|

3a |

|

|

880 |

785 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

14Õ2ÃÌÐ |

4–50 |

685 |

590 |

14 |

39 |

|

– |

– |

|

|

3a |

|

|

|

|

|

|

|

|

|

|

|

|

12ХГН2МФБАЮ |

16–40 |

835 |

735 |

2 |

– |

|

29 |

50 |

|

|

3a |

|

|

|

|

|

|

|

|

|

|

|

|

53

|

Сталь марок 12Г2СМФ, 12ГН2МФАЮ и 12ХГН2МФБАЮ принадлежат к груп- |

|||||||||||||||||||

пе сталей с карбонитридным упрочнением, сталь марки 14Х2ГМФ относится к |

||||||||||||||||||||

бейнитным сталям (при охлаждении на воздухе после аустенитизации в прокате |

||||||||||||||||||||

значительной толщины образуется микроструктура бейнит). Тепловое воздействие |

||||||||||||||||||||

сварки несколько уменьшает исходную твердость в околошовной зоне стали марки |

||||||||||||||||||||

12Г2СМФ, однако разупрочненный участок узок (2–10 мм) и не вызывает сниже- |

||||||||||||||||||||

ния временного сопротивления разрыву образцов сварных соединений с попереч- |

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

ными сварными швами при растяжении. |

|||||||||||

|

0,9 |

|

|

|

|

|

+20 |

Разупрочнение при |

сварке |

других реко- |

||||||||||

|

0,8 |

|

|

|

|

|

мендуемых сталей мало и его практически |

|||||||||||||

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

не следует принимать во внимание. |

|

|

||||||||||

|

0,7 |

|

|

|

|

|

+20 |

|

|

|||||||||||

ÌÄæ/ì |

|

|

|

|

|

Два варианта проката |

высокопрочной |

|||||||||||||

|

|

|

|

|

|

|||||||||||||||

0,6 |

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

-60 |

закаленно-отпущенной |

стали |

предусмат- |

|||||||||||

0,5 |

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

ривает ГОСТ 27772-88*. Эти стали имеют |

|||||||||||||

0,4 |

|

|

|

|

|

|

-60 |

|||||||||||||

KCU, |

|

|

|

|

|

|

наименование С590 |

è |

Ñ590Ê. Ïðè |

ýòîì |

||||||||||

0,3 |

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

сталь С590 |

поставляется |

â |

|

виде листов |

|||||||||

0,2 |

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

толщиной 10–36 ìì è |

ïî |

химическому |

||||||||||

|

0,1 |

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

составу аналогична стали марки 12Г2СМФ |

||||||||||||

|

0 |

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

по табл.1.22; сталь С590К поставляется в |

||||||||||||

|

|

|

|

|

|

|

|

|

||||||||||||

|

+30 |

|

|

|

|

|

|

|

листах толщиной 10–40 мм и ее химиче- |

|||||||||||

|

+20 |

|

|

|

|

|

|

|

ский состав соответствует составу стали |

|||||||||||

|

+10 |

|

|

|

|

|

|

|

марки 12ГН2МФАЮ по той же таблице. |

|||||||||||

, C |

0 |

|

|

|

|

|

|

|

Нормы механических свойств для листов |

|||||||||||

|

|

|

|

|

|

|

сталей С590 |

è Ñ590Ê |

òå |

æå, ÷òî |

è |

â |

||||||||

-10 |

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

табл.1.23 для соответствующих сталей. |

|

|

||||||||||

T |

-20 |

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

Сталь марки 12Г2СМФ рекомендуется |

||||||||||||

|

-30 |

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

äëÿ |

конструкций, |

эксплуатируемых |

â |

|||||||||

|

-40 |

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

обычных условиях при расчетной темпера- |

||||||||||||

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

туре не ниже минус 40 °С. Сталь марок |

|||||||||||

|

370 |

|

|

|

|

|

|

|

12ГН2МФАЮ и 12ХГН2МФБАЮ благо- |

|||||||||||

HV |

350 |

|

|

|

|

|

|

|

äàðÿ |

повышенной хладостойкости может |

||||||||||

330 |

|

|

|

|

|

|

|

быть использована для наиболее ответст- |

||||||||||||

Твердость, |

310 |

|

|

|

|

|

|

|

венных металлоконструкций, в том числе |

|||||||||||

|

|

|

|

|

|

|

эксплуатируемых при |

динамическом |

íà- |

|||||||||||

290 |

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

гружении и расчетной температуре минус |

|||||||||||||

270 |

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

40 °С («северное исполнение»). Свои пре- |

|||||||||||||

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

10 |

20 |

30 |

40 |

50 |

имущества в хладостойкости эти стали со- |

|||||||||||

|

|

Мгновенная скорость охлаждения |

храняют |

è â |

околошовной |

зоне сварных |

||||||||||||||

|

|

|

|

ïðè 600°Ñ, °Ñ/ñ |

|

|

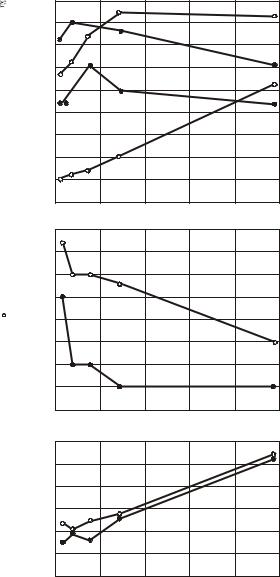

соединений (рис.1.10). Оптимальные свой- |

|||||||||||||

|

|

|

|

|

|

|

|

|

||||||||||||

Рис.1.10. Зависимость |

ударной |

вязкости |

ства в околошовной зоне достигаются при |

|||||||||||||||||

при плюс 20 и минус 60°, а также темпе- |

сварке на тепловых режимах, которым со- |

|||||||||||||||||||

ратуры хрупкости Т50 и максимальной |

||||||||||||||||||||

ответствует мгновенная скорость охлажде- |

||||||||||||||||||||

твердости |

|

металла |

околошовной |

çîíû |

||||||||||||||||

сварных |

соединений |

стали 12Г2СМФ |

íèÿ |

ïðè |

600 °Ñ â |

пределах |

|

7–30 ãðàä/ñ. |

||||||||||||

(светлые точки) и 12ГН2МФАЮ (темные |

Заметное |

снижение |

ударной |

вязкости |

è |

|||||||||||||||

точки) |

îò |

скорости |

охлаждения |

ïðè |

||||||||||||||||

повышение |

температуры |

хрупкости |

íà- |

|||||||||||||||||

|

|

|

автоматической сварке |

|

||||||||||||||||

|

|

|

|

блюдается при уменьшении скорости ох- |

||||||||||||||||

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

лаждения ниже 5 град/с. |

|

|

|

|

|

||||||

|

Все перечисленные стали имеют значительный запас пластичности, что позво- |

|||||||||||||||||||

ляет применять при изготовлении конструкций все виды механической обработки, |

||||||||||||||||||||

а также холодную обработку давлением: гибку, вальцовку, штамповку и т.д. |

|

|

||||||||||||||||||

54

В настоящее время закаленно-отпущенные высокопрочные стали поставляются только в виде листов толщиной 10–50 мм, причем для стали марок 12Г2СМФ и 12ГН2МФАЮ максимальная толщина ограничена величиной 40 мм по условию прокаливаемости. Сравнительно узкий диапазон толщин обусловлен параметрами действующего в термических отделениях металлургических заводов нагревательного и охлаждающего оборудования. Вместе с тем прокаливаемость наиболее легированной бейнитной стали марки 14Х2ГМР так значительна, что может обеспечить достижение требуемых механических характеристик в прокате толщиной 150–200 ìì.

1.7. ÑТАЛИ ПОСЛЕ КОНТРОЛИРУЕМОЙ ПРОКАТКИ И ТЕРМИЧЕСКОГО УПРОЧНЕНИЯ

1.7.1. Стали после контролируемой прокатки. В п.1.5 рассматривался способ получения высокопрочной стали с сильным измельчением феррито-перлитной микроструктуры в результате микролегирования, создающего дисперсные карбонитриды – карбонитридное упрочнение. В этом способе мелкозернистая структура формируется при термической обработке проката – нормализации.

Однако существует и другая технология получения мелкозернистой ферритоперлитной стали, часто с микролегирующими добавками карбонитридов, но непосредственно после горячей пластической деформации, осуществляемой по специальным термомеханическим режимам, получившая название контролируемой прокатки [25]. Ее спецификой является пластическая деформация при пониженных температурах, при которых рекристаллизация и рост зерен деформированного аустенита существенно замедляются, особенно в присутствии дисперсных выделений карбонитридов. Температура окончания прокатки лежит в пределах 850–700 °С, причем используются две технологические возможности: образование конечной микроструктуры из деформированного аустенита до его рекристаллизации; полу- чение мелкозернистой исходной микроструктуры вследствие рекристаллизации обработки аустенита, предшествующей полиморфному γ → α превращению.

Образование мелких зерен феррита обусловлено в первом случае высокой плотностью дефектов кристаллического строения в решетке аустенита – его наклепом при прокатке, во втором случае – наследованием малой величиной зерна феррита и малой величины зерна аустенита. В обоих случаях образованию мелкозернистой конечной феррито-перлитной микроструктуры способствует возникновение в исходной аустенитной микроструктуре большого количества центров кристаллизации.

Характерной особенностью микроструктуры стали после контролируемой прокатки является значительно более заметная разница в величине соседних ферритных зерен, чем при карбонитридном упрочнении (разнозеренность), а также, часто, наличие внутри зерен еще более однородных областей – субзерен, разделенных дислокационными малоугловыми границами. При этом часто расположение более крупных зерен феррита в микроструктуре повторяет расположение границ бывших аустенитных зерен, особенно после контролируемой прокатки по первому технологическому варианту.

В качестве микролегирующих добавок при контролируемой прокатке могут использоваться карбиды и нитриды ряда элементов, например, ванадия, титана, алюминия. Однако наиболее эффективными являются добавки дефицитного (пока) в нашей стране ниобия. Обычно он вводится в сталь в количестве 0,02–0,06 %.

Другой необходимой предпосылкой контролируемой прокатки является нали- чие особо мощных прокатных станов, способных быстро деформировать металл при пониженных температурах без заметного снижения производительности при достаточной надежности и долговечности оборудования. Значительную роль играет

55

также скорость охлаждения, подавляющего развитие рекристаллизационных процессов, вследствие чего возможность получения эффекта контролируемой прокатки с увеличением толщины уменьшается. В настоящее время контролируемая прокатка осуществляется в основном при получении металлоизделий толщиной до 20 мм: горячекатаной широкой полосы и штрипса (листовых заготовок для электросварных труб магистральных газопроводов).

Хорошие результаты дает контролируемая прокатка широкой рулонной полосы толщиной 2,5–8 мм из углеродистой стали (типа Ст3сп) с микродобавками алюминия, титана и ванадия. Производство такой полосы освоено на непрерывном широкополосном стане 2000 Череповецкого металлургического комбината. Полоса че- тырех уровней прочности с марочными обозначениями: Ч-33, Ч-37, Ч-40 и Ч-44 (Ч – череповецкая) поставляется для нужд строительства и сельскохозяйственного машиностроения с гарантированными пределами текучести (не менее) 325, 365, 390 и 430 Н/мм2 и временным сопротивлением разрыву 450, 480, 510 и 545 Н/мм2 соответственно.

Полоса первых трех уровней прочности используется в качестве материала гнутых и гнутосварных профилей для легких строительных металлоконструкций комплектной поставки вместо более дорогой и дефицитной стали марки 09Г2С. Хими- ческий состав и механические свойства полосы приводятся в табл.1.24 и 1.25. Величина зерна феррита полосы колеблется в пределах, оцениваемых нормами 9–11 шкалы ГОСТ 5639-82* (средний диаметр зерна 7–12 мкм). В исходной полосе сталь характеризуется достаточной хладостойкостью: температура хрупкости Т50 при испытании на динамический изгиб образцов типа 1 по ГОСТ 9454-78* расположена при минус 70 – минус 40 °С. Заметного разупрочнения при сварке стали не обнаруживается.

Таблица 1.24. Химический состав широкополосной стали серии “Ч” для гнутосварных профилей строительных металлоконструкций (по ТУ 14-105-509-87)

Сталь |

|

|

|

|

Содержание, % по массе |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

марки |

C |

Si |

Mn |

S |

P |

Cr |

Ni |

Cu |

|

Al |

Ti |

V |

Ca |

|

|

|

|

|

не более |

|

|

|

|

|

|

|

|

× –33 |

0,14– |

0,12 – |

0,4– |

0,03 |

0,03 |

0,3 |

0,3 |

0,3 |

|

0,02– |

0,01– |

– |

0,001– |

0,22 |

0,3 |

0,65 |

|

0,07 |

0,04 |

0,03 |

|||||||

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

× –37 |

0,16– |

0,25 – |

0,5– |

0,03 |

0,03 |

0,3 |

0,3 |

0,3 |

|

0,02– |

0,01– |

0,02– |

0,001– |

0,22 |

0,45 |

0,75 |

|

0,07 |

0,04 |

0,07 |

0,03 |

||||||

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

× –40 |

0,16– |

0,25 – |

0,7– |

0,03 |

0,03 |

0,3 |

0,3 |

0,3 |

|

0,02– |

0,01– |

0,02– |

0,001– |

0,22 |

0,45 |

0,9 |

|

0,07 |

0,04 |

0,07 |

0,03 |

||||||

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 1.25. Механические свойства1 широкополосной стали серии “Ч” (по ТУ 14-105-509-87)

|

Временное |

Предел |

Относительное |

Ударная вяз- |

Испытание на |

|

сопротивление |

кость KCU |

изгиб в холод- |

||

Сталь |

разрыву, |

текучести, |

удлинение δ5, |

ïðè -40°Ñ, |

ном состоянии |

марки |

ÌÏà |

ÌÏà |

% |

Äæ/ñì2 |

íà 180° ïðè äè- |

|

|

|

|

|

аметре оправки, |

|

|

не менее |

|

равном |

|

|

|

|

|

|

|

×– 33 |

450 |

325 |

26 |

29 |

a* |

|

|

|

|

|

|

×– 37 |

480 |

365 |

24 |

29 |

à |

×– 40 |

510 |

390 |

23 |

29 |

2à |

|

|

|

|

|

|

1 Определяются на продольных образцах. à – толщина проката.

56

Более толстые листы, поставляемые металлургической промышленностью строительству в состоянии после контролируемой прокатки, изготовляются из низколегированной стали. Обычно это отсортировка штрипсов (листовых заготовок) для производства газопроводных труб большого диаметра и высокого давления, предназначенных для районов с низкой климатической температурой. Наряду с высокими показателями прочности σò è σâ сталь марок 09Г2ФБ и 10Г2ФБ характеризуется весьма благоприятными свойствами хладостойкости. Причем помимо ударной вязкости на образцах с полукруглым надрезом при минус 60 °С гарантируется также ударная вязкость на остронадрезанных образцах при минус 15 °С и доля волокна в изломе крупноразмерных образцов ДВТТ при испытании падающим грузом.

Высокие вязкость и пластичность обусловлены не только мелкозернистой микроструктурой, но также пониженным содержанием неметаллических включений и изменением их формы специальной модифицирующей обработкой. Содержание серы в стали не превышает 0,006 – 0,01 %. Требования к химическому составу и механическим свойствам этих сталей приведены в табл.1.26 и 1.27. Сталь поставляется с обязательной гарантией углеродного эквивалента по формуле (1.1) – не более 0,43 % и после дефектоскопического ультразвукового контроля, гарантирующего отсутствие нарушений сплошности с требованиями для 2 – 3 классов по ГОСТ 22727-73.

Таблица 1.26. Химический состав низколегированных сталей, поставляемых в состоянии после контролируемой прокатки (по ТУ 14-1-4083-86)

Сталь |

|

|

|

Содержание, % по массе |

|

|

||

|

|

|

|

|

|

|

|

|

марки |

C |

Mn |

Si |

V |

Nb |

S |

P |

|

|

|

|

||||||

|

|

|

|

|

|

|

не более |

|

|

|

|

|

|

|

|

|

|

09Ã2ÔÁ |

0,08 –0,13 |

1,5 |

– 1,7 |

0,15– 0,35 |

0,05– 0,09 |

0,02– 0,05 |

0,01 |

0,02 |

|

|

|

|

|

|

|

|

|

10Ã2ÔÁ |

0,09 –0,12 |

1,55 |

– 1,75 |

0,15– 0,35 |

0,09– 0,12 |

0,02– 0,04 |

0,006 |

0,02 |

|

|

|

|

|

|

|

|

|

П р и м е ч а н и е . Сталь обрабатывается продувкой аргоном, ферросплавами, содержащими кальций и редкоземельные элементы (церий и др.) в количестве 2 кг/т; содержание алюминия должно составлять не более 0,05%, титана – не более 0,035%; допускается содержание хрома, никеля и меди не более 0,3% каждого и азота не более 0,010%

Таблица 1.27. Механические свойства низколегированных сталей, поставляемых в состоянии после контролируемой прокатки (по ТУ 14-1-4083-86)

|

|

Временное |

Предел |

Относи- |

Ударная вяз- |

Доля вязкой |

|||

|

|

сопроти- |

тельное |

кость KCU |

составляющей |

||||

Сталь |

Толщина |

вление |

текучести |

удлинение |

при температу- |

в изломе об- |

|||

разрыву |

σ , ÌÏà |

δ |

, % |

ðå, Äæ/ñì2 |

разцов ДВТТ |

||||

марки |

проката, |

||||||||

|

ò |

5 |

|

|

|

|

|||

|

ìì |

σâ , ÌÏà |

|

|

|

-15°Ñ |

-60°Ñ |

ïðè -15°Ñ |

|

|

|

|

|

|

не менее |

|

|

||

|

|

|

|

|

|

|

|

||

09Ã2ÔÁ, |

4–9 |

558 |

450 |

22 |

– |

59 |

– |

||

|

|

|

|

|

|

|

|

||

10Ã2ÔÁ |

10–28 |

519 |

431 |

17 |

59 |

39 |

80 |

||

|

|

|

|

|

|

|

|

|

|

Заметим, что значительным показателям ударной вязкости при отрицательной температуре и низкой температуре хрупкости сталей после контролируемой прокатки часто способствует появление расслоений, наблюдаемых в вязких изломах продольных и поперечных образцов в температурном интервале, несколько выше температур визуального обнаружения хрупкого разрушения сколом. Установлено, что расслоения не связаны с какими-либо нарушениями сплошности в исходном

57

металле, но возникают (путем разрушения сколом) под влиянием больших растягивающих напряжений в направлении толщины в момент достижения максимума усилия непосредственно перед распространением магистральной трещины. Расслоения уменьшают жесткость напряженного состояния в очаге деформирования и смещают появление хрупкого разрушения сколом к более низким температурам. Благодаря высокой хладостойкости указанные стали вполне применимы для ответственных конструкций «северного исполнения».

1.7.2. Стали, термически упрочненные, с использованием специального нагрева.

Установлено, что, подвергая строительную углеродистую и низколегированную сталь закалке, часто с последующим отпуском, можно существенно увеличить ее прочность без ухудшения свариваемости, так как химический состав и эквивалентное содержание углерода при этом не изменяются [7, 31]. Резкое измельче- ние микроструктуры при закалке и соответствующий выбор режима отпуска, устраняющего излишнюю прочность, позволяют получить высокое сопротивление вязкому и хрупкому разрушению.

Простейшая технология этого вида обработки включает в себя нагрев листов в камерных печах с выдвижным подом, их закалку в баке с водой после переноса грузоподъемным краном и отпуск листов в камерной печи того же типа. Недостатками этой технологии, наряду с низкой производительностью, являются невозможность регулировать скорость охлаждения и предотвращать коробление листов, опасность чрезмерного подстуживания из-за длительной транспортировки к закалочному баку, ухудшающего микроструктуру и конечные механические свойства.

Более совершенная технология предусматривает нагрев листов по заданному режиму в секционных проходных печах (обычно имеющих длину свыше 60 м) с транспортирующим подом из роликов.

Сразу на выходе из печи устанавливается охлаждающее устройство, которое бывает двух типов — закалочный пресс и ролико-закалочная машина. В обоих нагретый лист охлаждается сверху и снизу водяными струями. Интенсивность охлаждения регулируется давлением подаваемой воды и продолжительностью ее поступления.

В закалочном прессе, имеющем периодическое действие, охлаждаемый лист зажимается усилием до 10000 кН, которое передается через многочисленные прижимы с размерами в плане 50825 мм. Несмотря на ускоренное перемещение листа от печи к прессу, продолжительность транспортировки и зажатия перед пуском воды не исключает опасности подстуживания, а само зажатие не исключает возможности коробления, которое с трудом поддается устранению при правке. Эти нежелательные явления тем значительнее, чем тоньше лист. Поэтому минимальная толщина проката, обрабатываемого на линиях с закалочными прессами, ограниче- на 12 – 16 ìì.

В отличие от закалочных прессов, в которых листы во время охлаждения неподвижны, в роликозакалочных машинах охлаждаемые водой листы непрерывно перемещаются между двумя рядами роликов. В этом устройстве опасность подстуживания минимальна, так как охлаждение начинается сразу после попадания передней кромки листа в машину. Охлаждение более равномерно по поверхности и отсутствует «пятнистая закалка», которая в прессах обусловлена ограничением прижимами доступа охлаждающей воды к поверхности. В роликозакалочных машинах на отечественных металлургических заводах могут обрабатываться листы с минимальной толщиной 9 – 10 ìì.

Отпуск закаленных листов производится в таких же проходных печах с роликовым подом, что и нагрев для закалки, причем температура отпуска в зависимости

58

от химического состава стали и уровня получаемых свойств выбирается в пределах 600 – 680 °С; суммарная продолжительность пребывания листов в печи обычно не превышает 1,5 – 3 ÷.

Как видно из табл.1.28, в отечественной практике при термическом упрочнении

ñиспользованием специального нагрева для углеродистой и низколегированной сталей реализуются весьма умеренные уровни прочности, что, по-видимому, можно объяснить стремлением к получению достаточно хладостойкого металлопроката

ñмалой склонностью к разупрочнению при сварке. Тем не менее снижением температуры отпуска для тех же сталей могут быть достигнуты значительно более высокие уровни прочности.

Таблица 1.28. Механические свойства листовой строительной стали после закалки и отпуска

|

|

|

|

|

Ударная |

|

|

Марка |

Толщина |

Временное |

Предел |

Относи- |

вязкость KCU |

|

|

упрочняе- |

проката, |

сопротивле- |

текучести |

тельное |

при темпера- |

ÃÎÑÒ |

|

мой стали |

ìì |

ние разрыву |

σ , ÌÏà |

удлине- |

òóðå, Äæ/ñì2 |

|

|

|

|

σâ , ÌÏà |

ò |

íèå δ5, % |

|

|

|

|

|

|

-40°Ñ |

-70°Ñ |

|

||

|

|

|

|

|

|

|

|

|

|

|

не менее |

|

|

|

|

|

|

|

|

|

|

|

|

ÂÑò3ñï* |

Îò 10 äî 25 âêë. |

430 |

290 |

16 |

29 |

– |

14637-79 |

ÂÑò3ïñ |

Îò 25 äî 40 âêë. |

430 |

290 |

16 |

– |

– |

|

|

|

|

|

|

|

|

|

14Ã2 |

Îò 10 äî 32 âêë. |

530 |

390 |

18 |

39 |

29 |

19282-88 |

10Ã2Ñ1(Ä) |

Îò 10 äî 40 âêë. |

530 |

390 |

19 |

49 |

29 |

19282-88 |

|

|

|

|

|

|

|

|

09Ã2Ñ(Ä) |

Îò 10 äî 32 âêë. |

490 |

365 |

19 |

49 |

29 |

19282-88 |

|

Îò 32 äî 60 âêë. |

450 |

315 |

21 |

49 |

29 |

|

15Ã2ÑÔ(Ä) |

Îò 10 äî 32 âêë. |

590 |

140 |

17 |

39 |

29 |

19282-88 |

|

|

|

|

|

|

|

|

*После термоупрочнения углеродистая сталь обозначается марками ВСтТсп, ВСтТпс, ВСтТкп в зависимости от степени раскисления.

П р и м е ч а н и е . По требованию потребителя значение верхнего предела временного сопротивления разрыву не должно превышать 690 МПа для стали марок 14Г2, 10Г2С1(Д) и 780 МПа для стали марок 15Г2СФ(Д).

1.7.3. Сталь, термически упрочненная в потоке стана, с использованием тепла прокатного нагрева. Закалка о использованием тепла прокатного нагрева давно привлекает внимание как экономичный и перспективный способ повышения прочности и хладостойкости проката конструкционных сталей. Считают, что этот способ дешевле в 4 — 5 раз, чем термическая обработка с применением специального (печного) нагрева. Однако при его реализации возникает ряд трудностей, связанных с выбором, и размещением устройств для закалки, отпуском и правкой изделий без снижения скорости закалки и уменьшения производительности станов.

Проблема существенно упрощается при использовании приема «прерванной закалки». Кратковременное, но интенсивное охлаждение водой с высоким коэффициентом теплоотдачи обеспечивает быстрое снижение температуры поверхностных слоев профиля, в которых образуются продукты низкотемпературных превращений аустенита: мартенсит и нижний бейнит. Последующий нагрев закаленных участков теплом центральных слоев приводит к их «самоотпуску», необходимому для улучшения вязкости и пластичности. Достигаемое одновременно ускоренное охлаждение центральных слоев способствует получению в них благоприятной для прочности и хладостойкости мелкозернистой феррито-перлитной микроструктуры. Схематически этот процесс поясняют данные рис.1.11.

59

1100 o C |

2 |

|

|

|

|

|

|

|

|

|

1000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

900 |

|

|

|

|

|

|

A |

|

|

|

800 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

→ |

|

|

|

|

700 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ï |

|

|

|

|

600 |

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

Á |

|

|

|

|

500 |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

400 |

|

|

|

|

|

|

Ì |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

300 |

|

|

|

|

|

|

|

|

|

|

200 |

|

|

|

|

|

|

|

|

|

|

100 |

|

|

|

|

|

|

|

|

|

|

|

0,2 0,30,4 0,5 |

1 |

2 |

3 4 5 |

10 |

20 |

304050 |

100 |

200 300400 500 1000 |

t, c |

Рис.1.11. Термокинетическая диаграмма превращения аустенита стали марки Ст3пс с наложенными кривыми прерванного охлаждения

1 – центральных слоев проката; 2 – поверхностных; штриховые линии – кривые непрерывного охлаждения (А – аустенит, Ф – феррит, П – перлит, Б – бейнит, М – мартенсит)

До недавнего времени прерванная закалка широко применялась только для повышения технологических и служебных свойств мелких прокатных профилей простой геометрической формы: стальной катанки и стержневой арматуры. В настоящее время на непрерывном среднесортном прокатном стане 450 Западносибирского металлургического комбината освоено производство с использованием прерванной закалки термоупрочненного фасонного проката угловых равнополочных профилей от ¹ 7,5 до ¹ 12,5 с толщиной полок 6 – 12 мм, а также близких по размерам профилей швеллеров и двутавров [32]. Термическому упрочнению подвергаются профили из углеродистой стали марок Ст3пс и Ст3сп, а также низколегированной стали марок 09Г2С, 14Г2. Предусмотрено получение металлопроката трех уровней прочности с пределом текучести не менее 390, 440 и 490 МПа. Его гарантируемые механические характеристики приведены в табл.1.29.

Таблица 1.29. Механические свойства фасонных профилей, термически упрочненных в потоке стана 450 Западно-Сибирского металлургического комбината (ТУ 14-15-146-85)

|

|

|

|

Ударная вязкость KCU, |

Испытание |

||

|

Временное |

|

Относи- |

Äæ/ñì2 при температуре °Ñ |

на изгиб в |

||

Уровень |

сопроти- |

Предел |

тельное |

|

-70 |

+20 |

холодном |

предела |

вление |

текучести |

удлине- |

|

после |

состоянии |

|

|

|

||||||

текучести1 |

разрыву, |

σ , ÌÏà |

íèå δ , |

углеро- |

низколе- |

механи- |

íà 180° ïðè |

|

ÌÏà |

ò |

5 |

дистой |

гированной |

ческого |

диаметре |

|

|

% |

|||||

|

|

|

|

стали |

стали |

старения |

оправки, |

|

|

|

не менее |

|

|

равном |

|

|

|

|

|

|

|

|

|

390 |

490 |

390 |

20 |

29 |

– |

29 |

2a |

440 |

540 |

440 |

18 |

29 |

34,5 |

29 |

2a |

490 |

590 |

490 |

16 |

29 |

34,5 |

29 |

2a |

|

|

|

|

|

|

|

|

1 Прокат с уровнем предела текучести 390 изготовляется из стали марок Ст3пс и Ст3сп; 440 и 490 –из стали марок Ст3пс, Ст3сп, Ст3Гсп, Ст3Гпс, 14Г2 и 09Г2С.

Термически упрочненный с использованием прерванной закалки прокат имеет некоторые характерные особенности, которые здесь рассматриваются на примере равнополочных уголков из углеродистой стали марки Ст3пс. Одна из особенностей – неравномерность распределения микроструктуры и твердости по толщине. Травление поперечных шлифов выявляет закаленный слой у поверхности толщиной

60