практикум по кмвед

.pdf

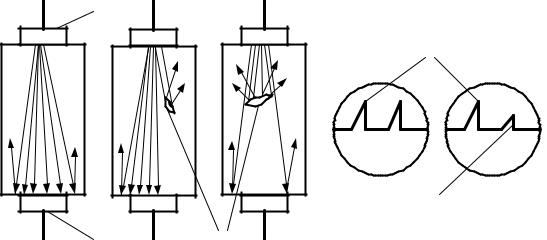

Рис. 13.3. Схема ультразвукового дефектоскопа: 1 – генератор импульсов; 2 – генератор развёртки; 3 – индикатор расстояния; 4 – передающий искатель; 5 – приёмный искатель; 6 – деталь; 7 – усилитель; 8 – электронно-лучевая трубка

В случае наличия в детали дефекта часть УЗВ отразится от него (эхосигнал), а остальная часть от противоположной стороны (донный сигнал).

Усиленный эхосигнал попадает на пластины электронно-лучевой трубки раньше донного. Поэтому на экране левее донного появляется сигнал от дефекта.

Дефектоскоп позволяет измерить расстояние до дефекта и оценивать его размеры.

Методы ультразвукового контроля

Теневой метод. Этот метод основан на посылке в контролируемую деталь ультразвуковых волн и регистрации изменения их интенсивности после однократного прохождения через изделие.

Введение УЗВ в деталь производится излучающей искательной головкой 1 с одной её стороны (рис. 13.4), а принимаются приёмной головкой 2, которая располагается соосно с другой стороны.

При отсутствии нарушений сплошности материала детали приёмная головка регистрирует прошедшие через металл волны, о чём свидетельствует наличие импульса 4 на экране электронно-лучевой трубки (импульс 3 носит название зондирующего или начального).

1 |

|

|

3 |

|

4 |

2 |

5 |

|

Рис. 13.4. Схема прозвучивания деталей теневым методом: 1 – излучающая головка; 2 – приемная головка; 3 – зондирующий импульс; 4 – сигнал от дефекта; 5 – дефект

81

Если на пути волн имеется дефект 5, то часть этих волн отразится и не достигнет приёмной головки, т. е. образуется акустическая тень. Интенсивность прошедших волн или уменьшится, или исчезнет совсем (в зависимости от размеров дефекта). В этом случае импульс 4 или уменьшится по высоте, или будет отсутствовать.

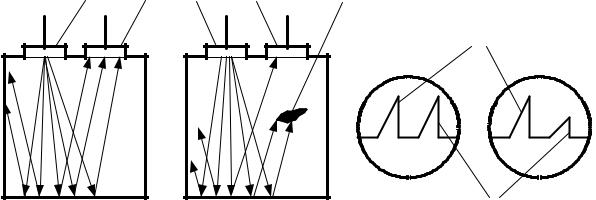

Зеркально-теневой метод. Метод является разновидностью теневого. Его сущность (рис. 13.5) состоит в том, что излучающая и приёмная головки устанавливаются с одной стороны изделия.

1 |

2 |

1 |

2 |

5 |

3

4

Рис. 13.5. Схема прозвучивания деталей зеркально-теневым методом: 1 – излучающая головка; 2 – приемная головка; 3 – зондирующий импульс; 4 – импульс от отражённого сигнала; 5 – дефект

Посланные головкой 1 ультразвуковые волны, пройдя через толщу детали и отразившись от противоположной поверхности, принимаются головкой 2, о чём свидетельствует наличие импульса 4 на экране электрон- но-лучевой трубки. При наличии в детали дефекта 5, интенсивность отражённых УЗВ будет меньше или (при значительной величине дефекта) последние исчезнут совсем.

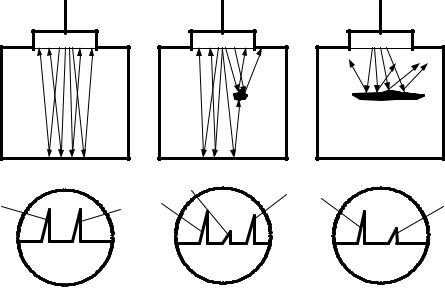

Эхоимпульсный метод. Метод предусматривает ввод и приём отражённых УЗВ одной совмещённой головкой (рис. 13.6).

Излучаемые импульсы посылаются в контролируемое изделие через определённые промежутки времени. В интервалах между посылками этой же головкой производится приём отражённых сигналов. На экране элек- тронно-лучевой трубки будут наблюдаться два сигнала: начальный – 1 и донный – 2.

82

При наличии в детали дефекта между сигналами 1 и 2 появится промежуточный сигнал 3. В случае значительной величины дефекта (когда он перекрывает путь ультразвуковым волнам) на экране будут наблюдаться только начальный сигнал 1 и сигнал от дефекта 3.

4

4

|

|

3 |

2 |

1 |

3 |

1 |

2 |

1 |

|

||

|

|

|

|

Рис. 13.6. Схема прозвучивания деталей эхоимпульсным методом: 1 – начальный импульс; 2 – донный импульс; 3 – импульс от дефекта; 4 – дефект

Резонансный метод. Метод основан на возбуждении в деталях постоянной толщины (трубы, резервуары, листы и др.) ультразвуковых незатухающих колебаний.

Изменяя частоту УЗВ, находят такую, при которой по толщине детали укладывается целое число волн, т. е. наступает явление резонанса.

При наличии дефекта или изменении толщины изделия резонанс или уменьшится, или исчезнет совсем, что фиксируется регистрирующей аппаратурой.

Резонансным методом можно выявлять не только наличие дефектов, но и отклонение геометрических параметров.

13.2. Порядок выполнения работы

Ультразвуковая дефектоскопия деталей в общем случае включает следующие этапы:

–настройку дефектоскопа;

–подготовку контролируемой детали;

83

– контроль детали.

Настройка дефектоскопов. В связи со значительной трудоемкостью и ограниченным временем для выполнения работы настройка дефектоскопов осуществляется преподавателем или лаборантом.

Подготовка контролируемых деталей. Эта операция заключается в следующем. Деталь тщательно очищается от загрязнений (особенно места контроля), осматривается и укладывается в удобное для контроля положение. Для того чтобы избежать воздушной прослойки между искателем и контролируемой поверхностью (тем самым создать лучшее условие для проникновения ультразвуковых волн), места, где прикладывается искатель, обильно смазываются маслом. Для этой цели лучше всего подходит чистое компрессорное или трансформаторное масло.

Контроль детали. Перед началом контроля устанавливаются участки с наибольшей вероятностью наличия дефектов. Определяется, какие возможные эхосигналы (от канавок, проточек, противоположной поверхности и пр.) могут быть видны на экране электронно-лучевой трубки при различных положениях искательной головки. Направление ввода УЗВ выбирается таким образом, чтобы импульсы попадали на плоскость дефекта под углом, близким к прямому. Это достигается подбором определённого типа искателя.

Во время контроля искатель плотно прижимается к детали и медленно передвигается по контролируемой поверхности.

На испытуемых участках ультразвуковые волны, проходя по металлу, генерируют на электронно-лучевой трубке сигналы в соответствии с методом контроля.

13.3. Содержание отчёта

1.Описание цели работы.

2.Краткое описание используемых приборов и оснастки.

3.Порядок выполнения работы.

4.Эскиз детали с изображением местоположения дефекта.

5.Характеристика дефектов.

13.4. Контрольные вопросы

1. На чём основана ультразвуковая дефектоскопия?

84

2.Что используется в качестве источников ультразвуковых волн при ультразвуковой дефектоскопии?

3.Какие пьезоэлектрические эффекты называются прямыми и обратными?

4.Что такое искатель? Как он устроен? Для чего нужен?

5.Какова принципиальная схема ультразвукового дефектоскопа?

6.Каков принцип теневого метода контроля?

7.Каков принцип зеркально-теневого метода контроля?

8.Что такое эхоимпульсный метод контроля?

9.Какова сущность резонансного метода контроля?

10.Какова последовательность ультразвуковой дефектоскопии?

11.Как ведётся подготовка детали к контролю?

Рекомендуемая литература [12, 18].

14. МАГНИТНАЯ ДЕФЕКТОСКОПИЯ ДЕТАЛЕЙ

Цель работы: изучить магнитопорошковый метод контроля изделий, приобрести навыки работы на магнитных дефектоскопах.

Приборы и оборудование: дефектоскоп ПМД-70, эмульсия, контрольный образец, комплект деталей с повреждениями.

14.1. Краткие теоретические сведения

14.1.1. Сущность контроля

Основой метода является следующий принцип: магнитный поток проходя по изделию, в котором имеется нарушение сплошности (например,

трещина), в месте дефекта пере- |

|

Но |

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

||||||

распределяется, так как образуется |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

зона с резкоизменяющейся маг- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

нитной проницаемостью. При этом |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

часть магнитных силовых линий |

|

|

|

|

|

|

|

|

|

Во |

|

|

|

|

выходит на поверхность, где обра- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

85 |

||||||

|

Рис. 14.1. Образование магнитного |

|||||||||||||

|

поля дефекта: Но |

– напряжённость |

||||||||||||

|

магнитного поля; Во – магнитная ин- |

|||||||||||||

|

дукция |

|

|

|

|

|

|

|

||||||

зуется рассеяние магнитного поля (рис. 14.1).

Рассеяние над дефектом можно обнаружить с помощью магнитного порошка, магнитной ленты или феррозонда. При магнитопорошковой дефектоскопии для индикации дефектов используется мелкий магнитный порошок, частицы которого притягиваются полем дефекта, образуя видимый невооружённым глазом валик порошка. Интенсивность оседания порошка зависит от магнитных характеристик материала изделия и напряжённости намагничивающего поля.

14.1.2. Виды намагничивания и способы контроля

Наиболее благоприятное условие для обнаружения трещин – когда магнитные силовые линии, проходящие по детали, пересекают трещины под углом 90°. Если угол пересечения меньше 25°, то вероятность обнаружения трещин весьма мала.

Чтобы условия контроля были наилучшими, используются различные виды намагничивания (табл. 14.1):

–полюсное – при помощи продольного магнитного поля;

–циркулярное – пропусканием тока по детали или с помощью токоведущего кабеля;

–комбинированное – пропусканием тока по детали с одновременным использованием электромагнита.

Для создания поля можно использовать постоянные магниты, а также источники постоянного, переменного и импульсного напряжений.

Существует два способа контроля: в приложенном магнитном поле и при остаточной намагниченности.

При контроле в приложенном поле намагничивание детали и нанесение магнитного порошка производится одновременно. В случае использования остаточной намагниченности нанесение порошка осуществляется после предварительного намагничивания изделия. Более производительным является способ остаточной намагниченности. Способ в приложенном поле имеет большую чувствительность, но при нём затруднён контроль внутренних поверхностей, деталей малых размеров и др.

Следовательно, при выборе способа контроля нужно учитывать достоинства и недостатки обоих.

86

Таблица 14.1

Основные виды намагничивания при магнитных методах контроля

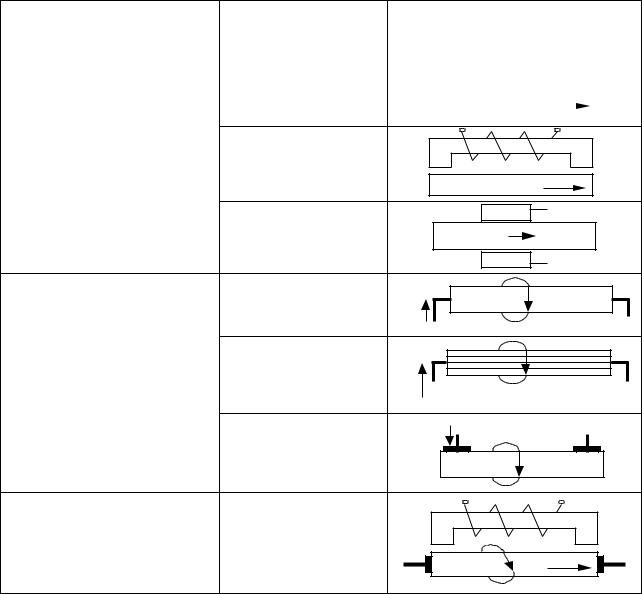

Вид |

Способ |

|

|

Схема |

||||

намагничивания |

намагничивания |

|

намагничивания |

|||||

|

|

|

|

|

|

|

|

|

|

Постоянным |

N |

|

|

|

|

|

S |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|||

|

магнитом |

|

|

|

|

|

|

|

|

|

|

B |

|

||||

|

|

|

|

|

|

|

|

|

Полюсное |

|

Электромагнитом |

|

|

B |

Соленоидом |

B |

|

|

Пропусканием |

|

B |

|

|

|

|

|

тока по детали |

J |

|

Циркулярное |

С помощью то- |

|

|

коведущего ка- |

|

|

|

|

J |

B |

|

|

беля |

||

|

|

|

|

|

С помощью |

|

J |

|

|

|

|

|

электроконтактов |

|

B |

|

Пропускание то- |

|

|

Комбинированное |

ка по детали и с |

|

|

использованием |

|

|

|

|

B |

J |

|

|

|

||

|

электромагнита |

|

|

14.1.3. Нанесение магнитного порошка и осмотр детали

Чаще всего порошок на намагниченную деталь наносят двумя способами: сухим и мокрым.

При сухом способе используются такие устройства, как сита, распылители, вихревые камеры и др. Этот способ применяется для обнаружения грубых дефектов.

87

При более распространённом мокром способе порошок находится во взвешенном состоянии в жидкой диэлектрической среде и этой жидкостью поливают изделия после или во время намагничивания.

Необходимо следить за тем, чтобы напор струи суспензии был не слишком сильным, иначе возможно смывание уже осевшего на дефектах порошка.

Осмотр детали производится сразу после включения магнитного поля (при способе приложенного поля) или через 2…3 мин после прекращения полива (при способе остаточной намагниченности).

Изделия осматриваются, как правило, невооружённым глазом. Однако в сомнительных случаях следует использовать лупу 2- – 4-кратного увеличения.

При возникновении подозрения на некачественный контроль деталь необходимо тщательно размагнитить и повторить весь процесс снова.

14.2. Приборы и оборудование

При магнитопорошковом методе контроля используются различные дефектоскопы. Наиболее распространёнными на предприятиях железнодорожного транспорта являются ДГЭ, ДГС-М, ДГН, ПМД и др.

Выполнение данной работы производится с применением переносного дефектоскопа ПМД-70, который предназначен для контроля изделий из ферромагнитных материалов магнитопорошковым методом.

Дефектоскоп позволяет проверять изделия и узлы (как снятые, так и находящиеся в конструкции машин) и выявлять на них поверхностные трещины шириной раскрытия 0,001 мм и более, глубиной 0,01 мм и более, а также другие поверхностные дефекты (наклёп, забоины и др.). Питание дефектоскопа может осуществляться от источника постоянного тока напряжением 24 В или от сети переменного тока напряжением 220 В частотой 50 Гц.

Дефектосокоп состоит из блока питания, блока управления, импульсного блока и намагничивающих приспособлений, которые позволяют осуществлять намагничивание изделий различной конфигурации и размеров.

Блок управления необходим для регулирования величины тока в обмотках соленоида и электромагнита в режиме намагничивания, а также для размагничивания деталей.

88

Импульсный блок формирует в процессе намагничивания мощные импульсы тока, которые пропускаются по токоведушему кабелю, или с помощью электроконтактов, по контролируемой детали.

К намагничивающим устройствам относятся: шарнирный электромагнит для намагничивания отдельных участков контролируемой детали; соленоид для полюсного намагничивания изделий; намагничивающие кабели и электроконтакты, предназначенные для полюсного или циркулярного намагничивания различных по форме деталей.

Подготовка дефектоскопа к работе производится следующим образом: блок питания (БП) и блок управления (БУ) соединяются кабелем. Аналогично соединяются БП и импульсный блок (БИ). Блок питания подключается к розетке 220 В, а тумблер выключателя питания ставится в положение «включено». Контроль подключения осуществляется по загоранию на блоке лампочки.

Намагничивание детали можно осуществлять различными способами. При намагничивании электромагнитом, его необходимо подсоединять к блоку БУ, выключатель питания на блоке поставить в положение «включено», установить электромагнит на проверяемую часть детали, переключатель на панели электромагнита поставить в положение «включено», ус-

тановить максимальный ток и вести намагничивание в течение 3…4 с. Если деталь намагничивается токоведущим кабелем, то последний

нужно намотать на деталь или пропустить его по центру отверстия. Штыревые концы кабеля установить в цанговые зажимы блока импульсов, а переключатель «намагничивание-размагничивание» установить в положение «намагничивание». Включить питание на блоке и 5–6 раз нажать кнопку «пуск».

В случае необходимости намагничивания детали электроконтактами их штыревые контакты следует установить в цанговые зажимы БИ, переключатель «намагничивание-размагничивание» поставить в положение «намагничивание», включить питание на блоке БИ, плотно прижать свинцовые контакты к изделию и 5–6 раз нажать кнопку на рукоятке контактов либо кнопку «пуск».

При намагничивании соленоидом проверяемая деталь помещается внутрь катушки, соленоид подключается к блоку питания. Переключатель на панели соленоида устанавливается в положение «постоянный», а на блоке БУ – в положение «намагничивание». Включается питание и регу-

89

лятором «ток» устанавливается его максимальное значение. Намагничивание ведётся в течение 5…6 с включением тумблера, расположенного на панели соленоида.

Питание соленоида можно осуществлять от сети переменного напряжения 220 В. В этом случае он подключается к розетке, переключатель на панели соленоида устанавливается в положение «переменный». Длительность намагничивания 3–5 с.

Размагничивание детали осуществляется одним из следующих способов.

При размагничивании соленоидом, получающим питание от сети переменного тока, необходимо медленно удалить деталь из отверстия включённого соленоида на расстояние 1…1,5 м. При размагничивании соленоидом, подключённым к блоку управления, или электромагнитом переключатель «питание» на блоке БУ поставить в положение «включено», а переключатель «намагничивание-размагничивание» – в положение «размагничивание». Установить магнит на проверяемую деталь или деталь в отверстие соленоида таким образом, как они были установлены при намагничивании. Включить питание, рукоятку «ток» на БУ повернуть по часовой стрелке до отказа, а затем в течение 10…15 с вывести её до конца против часовой стрелки. Выключить питание.

При размагничивании электроконтактами или токоведущим кабелем, расположить их на детали так, как они располагались при намагничивании. Подключить штыревые контакты к цанговым зажимам блока импульсов. Переключатель «намагничивание-размагничивание» установить в положение «размагничивание». Включить блок на 40…50 с. Выключить питание.

14.3. Порядок выполнения работы

Технологический процесс контроля состоит из следующих операций:

–подготовки детали и дефектоскопа;

–намагничивания;

–нанесения магнитного порошка;

–осмотра детали и обнаружения дефектов;

–размагничивания детали.

90