практикум по кмвед

.pdf

поддаются механической обработке режущим инструментом. В машиностроении применяют доэвтектический белый чугун с содержанием 2,5–3,5 %С. Его используют для отливок, работающих без ударных нагрузок, или в качестве передельных. Микроструктура белого чугуна приведена на рис. 10.1.

Вбольшей степени белый чугун используется как полуфабрикат для получения ковкого чугуна. С этой целью заготовки отливают из белого чугуна, а затем их подвергают длительному отжигу, при котором цементит распадается на графит и железо.

Впромышленности широкое

применение получили изделия из отбеленного чугуна, где поверхностный слой имеет структуру белого чугуна, а сердцевина – серого чугуна с графитом. Такие изделия получают быстрым охлаждением поверхности путем отливки в металлическую форму.

У чугунов с графитом различают три его формы: пластинчатую, шаровидную и хлопьевидную. По раз-

мерам графитные включения делятся на крупные, мелкие и средние.

Взависимости от того, какая часть углерода в чугунах с графитом содержится в связанном состоянии, различают чугуны с ферритной, ферритоперлитной и перлитной основой.

Взависимости от формы графита чугун подразделяется:

–на серый – с пластинчатой формой графита;

–высокопрочный – с шаровидной формой графита;

–ковкий – с хлопьевидной формой графита.

Процесс образования в чугуне графита называется графитизацией.

На процесс графитизации, форму, размеры и количество выделяющегося графита существенное влияние оказывают легирующие элементы, примеси, модификаторы и скорость охлаждения расплавленного чугуна. К элементам, способствующим графитизации, относятся кремний, никель, медь.

Элементы, препятствующие графитизации, называются карбидообразующими или отбеливающими. К ним относятся марганец, хром, сера и др.

61

Наиболее важными элементами чугуна, изменяющими форму и размеры графитовых включений, являются кремний и марганец, такие элементы называются модификаторами.

Для получения мелких графитовых пластин в сером чугуне в качестве модификаторов применяют ферросилиций и силикокальций, а для получения шаровидной формы графита в высокопрочных чугунах применяют магний, церий и другие элементы.

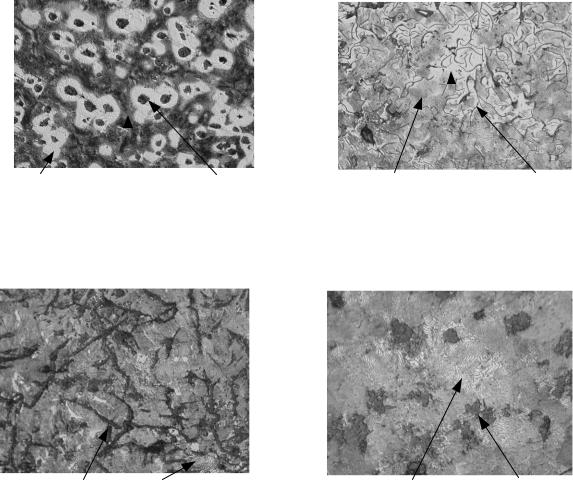

Микроструктура серых, ковких и высокопрочных чугунов. Форма,

размеры и расположение графита хорошо видны на микрошлифах в не-

травленом виде (рис. 10.2). |

|

|

а |

б |

в |

графит |

графит |

графит |

|

|

|

Рис. 10.2. Форма графита в чугунах:

а – сером; б – ковком; в – высокопрочном

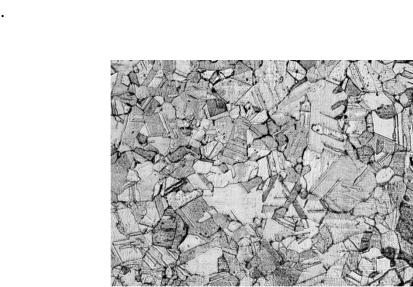

После травления микрошлифов на них проявляется металлическая основа, которая в зависимости от количества связанного углерода может быть ферритной, ферритоперлитной и перлитной. В зависимости от металлической основы серые, ковкие и высокопрочные чугуны подразделяются на ферритные, ферритоперлитные и перлитные (рис. 10.3; 10.4; 10.5).

а |

б |

графит |

феррит |

графит |

феррит |

Рис. 10.3. Микроструктура ферритных чугунов: а – высокопрочного; б – ковкого

62

а |

б |

|

|

|

|

|

|

|

|

|

|

|

|

феррит |

перлит |

графит |

перлит феррит графит |

||

|

Рис. 10.4. Микроструктура ферритоперлитных чугунов: |

||||

|

|

а – высокопрочного; б – серого |

|||

а |

|

|

|

б |

|

графит |

перлит |

перлит |

графит |

Рис. 10.5. Микроструктура перлитных чугунов: а – серого; б – ковкого

Маркировка конструкционных чугунов. Чугуны маркируются буквами

ицифрами: серые – СЧ, ковкие – КЧ, высокопрочные – ВЧ.

Всерых чугунах цифры указывают предел прочности при растяжении, кгс/мм2. Например: СЧ 12, СЧ 36.

Ввысокопрочных и ковких чугунах первая пара цифр показывает значение предела прочности при растяжении, кгс/мм2; вторая – относительное удлинение, %. Например: ВЧ 40-10, ВЧ 60-2, КЧ 30-6, КЧ 60-3.

10.2. Порядок выполнения работы

1.Изучить микроструктуры: а) белого чугуна в травленном виде, б) серого, ковкого и высокопрочного в нетравленном и травленном видах.

2.Зарисовать и описать изучаемые структуры.

63

10.3. Содержание отчёта

1.Описание цели работы.

2.Рисунок микроструктуры белых чугунов.

3.Рисунки микроструктур нетравленных шлифов серого, ковкого и высокопрочного чугунов.

4.Рисунки микроструктур травленных шлифов серого, ковкого и высокопрочного чугунов. Указать металлические основы этих чугунов.

5.На рисунках указать структурные составляющие.

10.4. Контрольные вопросы

1.Какие сплавы называют чугунами?

2.Что такое феррит?

3.Что такое цементит?

4.Что такое перлит?

5.Какая форма графита у серого чугуна?

6.Какая форма графита у высокопрочного чугуна?

7.Как получают высокопрочный чугун?

8.Какая форма графита у ковкого чугуна?

9.Как получают ковкий чугун?

10.Какая может быть структура металлической основы чугунов?

11.На какие свойства чугунов оказывает влияние форма графита?

12.На какие свойства чугунов оказывает влияние структура основы?

Рекомендуемая литература [1–3, 5, 6, 8, 19].

11.ИЗУЧЕНИЕ МИКРОСТРУКТУР ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ

Цель работы: изучить микроструктуры алюминиевых, медных и антифрикционных сплавов. Установить связи между составом и структурой сплавов.

Приборы и оборудование: металлографический микроскоп, комплект лабораторных образцов, атлас микроструктур.

64

11.1. Краткие теоретические сведения

К цветным металлам и сплавам относятся все металлы и их сплавы за исключением железа и его сплавов. В современной технике наибольшее применение имеют алюминий, медь, магний, цинк, свинец, олово, никель, титан и их сплавы благодаря их специфическим свойствам – высокой электропроводимости, малого удельного веса, коррозионной стойкости, антифрикционным свойствам и др.

Медь и медные сплавы (латунь и бронза)

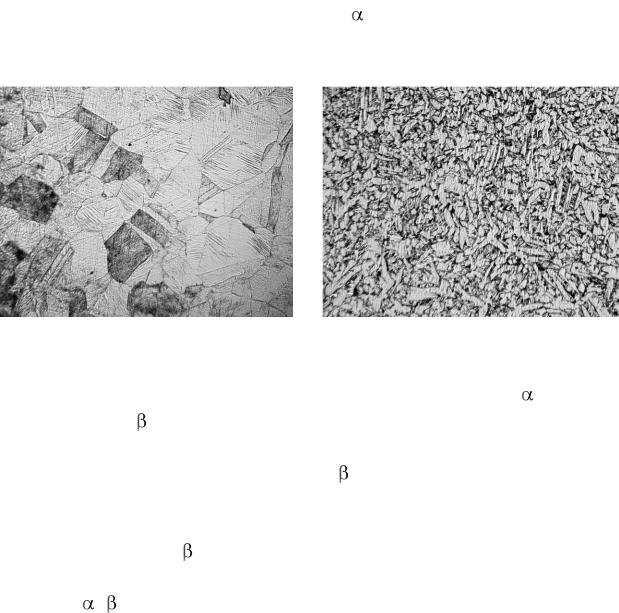

Медь – химический элемент 1-й группы Периодической системы элементов, атомный номер 29, атомная масса 63,54, кристаллическая решетка – гранецентрированная кубическая, аллотропических превращений не имеет. Металл красновато-розового цвета, плотность 8,9 г/см3, температура плавления 1083 оС. Обладает низким удельным электросопротивлением, составляющим 0,0178 мкОм м, что обусловливает её преимущественное применение в электротехнике. Микроструктура меди приведена на рис. 11.1.

Медь имеет очень высокую пластичность в горячем и холодном состояниях, что позволяет получать изделия штамповкой, прокаткой, волочением. При деформировании меди увеличивается её прочность σв и уменьшается пластичность. Некоторые механические свойства чистой меди приведены в табл. 11.1.

Понижение пластичности меди

Рис. 11.1. Микроструктура меди (х100)

при деформации затрудняет её дальнейшую обработку. Для восстановления пластических свойств меди

проводят рекристаллизационный отжиг (450…500 оС).

|

|

|

Таблица 11.1 |

Механические свойства чистой меди |

|

||

|

|

|

|

Состояние |

σв, МПа |

|

δ, % |

Литая |

150–200 |

|

15–25 |

Прокатанная и отожжённая |

250–270 |

|

40–50 |

|

|

|

|

65

Примеси, присутствующие в меди, оказывают большое влияние на её свойства. Вреднейшими примесями являются висмут и свинец, так как с ними медь образует легкоплавкие эвтектики, которые располагаются по границам зёрен. При нагреве они (эвтектики) расплавляются, что приводит к разрушению металла при горячем деформировании. Содержание висмута и свинца в меди не должно превышать 0,002 %.

Важнейшими легирующими элементами в медных сплавах являются цинк, олово, алюминий, никель.

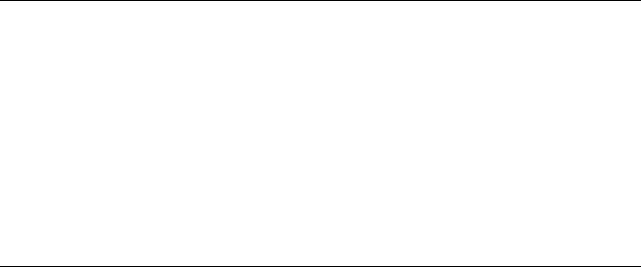

Латуни. Латунями называются сплавы меди с цинком. Применяемые в технике двухкомпонентные латуни содержат до 47 % цинка. Латуни, содержащие до 39 % цинка, являются однофазными, представляют собой твёрдый раствор цинка и меди. Их называют -латунями (рис. 11.2, а). Они хорошо деформируются в горячем и холодном состояниях.

а |

б |

Рис. 11.2. Микроструктура латуней (х100): а – α-латунь; б – α-β-латунь

При увеличении содержания цинка с 39 |

до 47 % наряду с -фазой в |

сплаве появляется -фаза, представляющая |

собой твердый раствор, где |

растворителем меди и цинка является электронное соединение CuZn (рис. 11.2, б). При высоких температурах -фаза имеет неупорядоченное расположение атомов в структурной решетке. В этом состоянии фаза достаточно пластична. При температуре ниже 453…470 оС расположение атомов меди и цинка в -фазе становится упорядоченным, в результате чего латунь теряет пластичность и становится твёрдой и хрупкой. Поэтому двухфазные ( + ) латуни обрабатывают давлением только в горячем со-

66

стоянии. Максимальную пластичность имеет однофазная -латунь, содержащая 30 % Zn.

Латуни обладают хорошей жидкотекучестью и малой склонностью к ликвации, поэтому из них получают хорошие отливки. Основная же часть латуни идет на изготовление листов, лент, труб, проволоки и других изделий, получаемых обработкой давлением.

Цинк является более дешёвым материалом по сравнению с медью, и его введение в сплав повышает механические и технологические свойства, что приводит к снижению стоимости – латунь дешевле меди.

Кроме двухкомпонентных, применяются специальные латуни, легированные марганцем, оловом, никелем, железом, свинцом, кремнием. Марганец, олово и никель повышают прочность и коррозионную стойкость латуней, свинец улучшает обрабатываемость, кремний повышает твёрдость и прочность (табл. 11.2).

|

Таблица 11.2 |

Влияние легирующих элементов на свойства латуни |

|

|

|

Легирующий элемент |

Механические свойства после легирования |

|

|

Марганец |

Повышает прочность и коррозионную стойкость. |

Кремний |

Повышает твёрдость и прочность. |

Олово |

Повышает прочность, коррозионную стойкость в |

|

морской воде. |

Свинец |

Ухудшает механические свойства, но улучшает |

|

обработку резанием. |

Никель |

Повышает прочность и коррозионную стойкость |

|

|

Бронзы. Бронзой называют сплав меди со всеми элементами, кроме цинка. Исключение составляет сплав меди с никелем, который называется мельхиором.

В зависимости от состава бронзы делятся на оловянные и специальные. Оловянные бронзы – это сплав меди с оловом, легированный цинком, свинцом, никелем, фосфором. Цинк улучшает литейные свойства, свинец – обрабатываемость, никель повышает прочность и износостойкость, фосфор раскисляет сплав и повышает его жидкотекучесть. Двухкомпонентные Cu-Sn сплавы, содержащие до 8 % олова, являются однофазными. При дальнейшем повышении процентного содержания олова бронза ста-

67

новится двухфазной и имеет структуру, состоящую из смеси твёрдого раствора и эвтектоида. С увеличением содержания олова до 18…20 % прочность бронзы возрастает, но затем снижается. Оловянные бронзы обладают прекрасными литейными свойствами.

Литье в металлические формы и использование центробежного способа (в условиях ускоренного охлаждения) приводят к уменьшению ликвации и повышению прочностных характеристик сплава. Оловянные бронзы применяют в тех случаях, когда требуется высокая коррозионная стойкость при достаточно большой прочности (арматура, гребные винты); такие бронзы отличаются высокими антифрикционными свойствами, поэтому из них изготовляют вкладыши и втулки подшипников скольжения.

Специальные бронзы – это сплав меди с алюминием, свинцом, кремнием, бериллием. Алюминиевые бронзы уступают оловянным по литейным, но превосходят по механическим свойствам и стойкости против коррозии. Из легированных железом и никелем алюминиевых бронз изготовляются, например, зубчатые колеса, выхлопные клапаны двигателей. Свинцовые бронзы имеют высокие антифрикционные свойства, поэтому они используются для изготовления вкладышей и втулок подшипников скольжения.

Кремниевую бронзу благодаря хорошим литейным свойствам применяют главным образом для изготовления арматуры. Из бериллиевой бронзы изготовляют изделия, требующие высокого сопротивления износу.

Обозначение медных сплавов. Медные сплавы маркируются по химическому составу. Для этого используются буквы (табл. 11.3), обозначающие легирующие элементы, и числа, показывающие количество элементов в массовых процентах (мас. %).

Двойные латуни (не содержащие, кроме меди и цинка, других элементов) обозначаются буквой Л, за которой ставится число, показывающее среднее содержание меди. Например, латунь Л63 содержит 63 % меди и 37 % (остальное) цинка. В специальных латунях (многокомпонентных) после буквы Л ставятся символы легирующих элементов, а затем числа, соответствующие содержанию меди и каждого элемента. Например, ЛК 80-3 содержит 80 % меди, 3 % кремния и 17 % (остальное) цинк. В марках литейных латуней за буквой Л указывается содержание цинка, а количество легирующего элемента проставляется непосредственно за символом его обозначающим. Например, ЛЦ 23А6Ж3Мц2 – литейная ла-

68

тунь, в составе которой находятся 23 % цинка, 6 % алюминия, 3 % железа, 2 % марганца и 66 % меди (остальное).

Таблица 11.3

Обозначения легирующих элементов медных сплавов

Легирующий |

Обозначение |

элемент |

элемента |

|

|

Алюминий |

А |

|

|

Бериллий |

Б |

|

|

Железо |

Ж |

|

|

Кремний |

К |

|

|

Магний |

Мг |

|

|

Марганец |

Мц |

|

|

Мышьяк |

Мш |

|

|

Никель |

Н |

|

|

Легирующий |

Обозначение |

элемент |

элемента |

|

|

Олово |

О |

|

|

Свинец |

С |

|

|

Серебро |

Ср |

|

|

Сурьма |

Су |

|

|

Фосфор |

Ф |

|

|

Цинк |

Ц |

|

|

Цирконий |

Цр |

|

|

Хром |

Х |

|

|

Бронзы маркируются буквами Бр, за которыми располагаются буквы легирующих элементов и далее их среднее количество в процентах. Например, бронза Бр ОЦС 4-4-2,5 содержит 4 % олова, 4 % цинка, 2,5 % свинца и 89,5 % (остальное) меди. В литейных бронзах содержание легирующих элементов проставляется сразу за символом, обозначающим этот элемент. Например, Бр О3Ц12С5 – литейная бронза, содержащая 3 % олова, 12 % цинка, 5 % свинца и 80 % меди.

В некоторых источниках для обозначения литейных латуней и бронз, предназначенных для фасонного литья, к марке добавляется буква Л. Например, ЛАЖ60-1-1Л, ЛМц58-2Л, Бр АЖН 10-4-4Л и др.

Алюминий и алюминиевые сплавы

Алюминий – элемент 3-й группы Периодической системы элементов, атомный номер – 13, атомная масса – 26,98, кристаллическая решетка – гранецентрированная кубическая.

Алюминий – металл серебристо-белого цвета, плотностью 2,7 г/см3 и температурой плавления 660 оС. Это мягкий, пластичный металл, имеющий высокую электропроводимость и обладающий высокой коррозионной стойкостью, что объясняется наличием на поверхности металла тонкой, прочной пленки окиси алюминия.

69

Невысокие механические свойства алюминия ( в = 50 МПа и = 50 %) предопределяют применение его в элементах конструкций и деталей, которые не несут нагрузок, но требуют высокой пластичности, коррозионной стойкости и высокой тепло- и электропроводимости.

Наиболее широко применяются сплавы алюминия с различными легирующими элементами, такими как медь, кремний, магний, цинк, которые резко изменяют свойства алюминия.

Ввиду малой прочности алюминий не применяется для изготовления нагружаемых деталей подвижного состава, машин, строительных и других конструкций, но широко применяются сплавы на основе алюминия как конструкционный материал, особенно там, где требуется применение легких конструкций. Это стало возможным после создания и освоения сплавов на основе алюминия с высокой удельной прочностью, под которой понимают отношение прочности к плотности. Если удельная прочность рельсовой стали составляет 10, то у высокопрочных алюминиевых сплавов она достигает 25 и выше. Сплавы на основе алюминия широко применяются на железнодорожном транспорте для изготовления кузовов цельнометаллических пассажирских и грузовых вагонов, котлов, цистерн, стрел различных кранов, ферм перекрытий зданий и других конструкций.

Алюминиевые сплавы. Различают литейные и деформируемые сплавы алюминия с другими элементами. Наиболее распространены литейные сплавы алюминия с кремнием – силумины, содержащие от 4,5 до 12 % кремния. В их состав входят также медь, магний, марганец, влияющие на литейные и механические свойства сплава.

Для получения мелкозернистой структуры и повышения механических свойств силумины модифицируют, добавляя в расплавленный металл около 0,1 % натрия.

Микроструктуры силуминов до и после модифицирования показаны на рис. 11.3.

Клитейным сплавам группы алюминий–кремний относятся сплавы АЛ2, АЛ4, АЛ9.

Калюминиево-магниевым сплавам относятся сплавы АЛ8, АЛ13, АЛ27.

Калюминиево-медным сплавам относятся сплавы АЛ7, АЛ12, АЛ19. Из жаропрочных литейных сплавов наибольшее применение находит

сплав АЛ1, из которого изготовляют поршни, головки цилиндров и другие детали, работающие при температурах до 300 оС.

70