практикум по кмвед

.pdf

формы и размера. При малых значениях угла φ могут возникнуть вибрации инструмента и заготовки, что ведет к снижению качества обработанной поверхности.

С уменьшением угла φ1 шероховатость срезаемой поверхности уменьшается, увеличивается прочность вершины резца и снижается его износ.

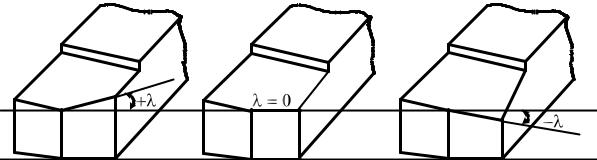

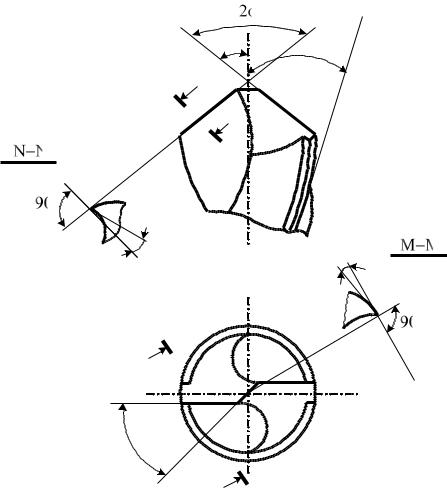

Кроме рассмотренных углов, существенное значение в процессе резания имеет угол наклона главной режущей кромки λ (рис. 16.3), который образуется пересечением главной режущей кромки и линии, параллельной основной плоскости, проведённой через вершину резца. Он может быть положительным, отрицательным и равным нулю.

Рис. 16.3. Угол наклона главной режущей кромки

Угол λ влияет на массивность головки резца и направления схода стружки. Так, при нулевом и положительном угле λ в процессе резания стружка сходит в направлении, обратном подаче, при этом она будет наматываться на заготовку и царапать обработанную поверхность. Но положительный угол λ делает головку резца более массивной и более стойкой, поэтому при обдирочных работах рекомендуется угол λ до +5о. У резцов с отрицательным значением λ направление схода стружки обратное, т. е. от обработанной поверхности к обрабатываемой, но при этом ослабляется головка резца. Поэтому резцы с отрицательным значением λ применяются для чистовой обработки.

16.1.3. Классификация резцов

По назначению резцы классифицируются на следующие группы: проходные, подрезные, отрезные, резьбовые, расточные и др. (рис. 16.4).

По направлению подачи резцы делятся на правые и левые (рис. 16.5).

101

По конструкции – из одного материала; сварные; с паянными, приклеенными или приваренными твердосплавными пластинами; с механическим креплением пластин.

Режущая часть резцов изготовляется наиболее часто из металлокерамических твёрдых сплавов типа ВК (ВК8, ВК6 и др.),ТК (Т5К10, Т15К6 и др.) или ТТК (ТТ7К12 и др.) или быстрорежущих сталей.

а |

б |

в |

S |

S |

S |

г |

|

д |

S

S

Рис. 16.4. Классификация резцов по назначению: а – проходной; б – отрезной; в – резьбовой; г – расточной; д – подрезной

а |

б |

S |

S |

Рис. 16.5. Виды резцов по направлению подачи: а – правый; б – левый

102

16.1.4. Измерение углов резца

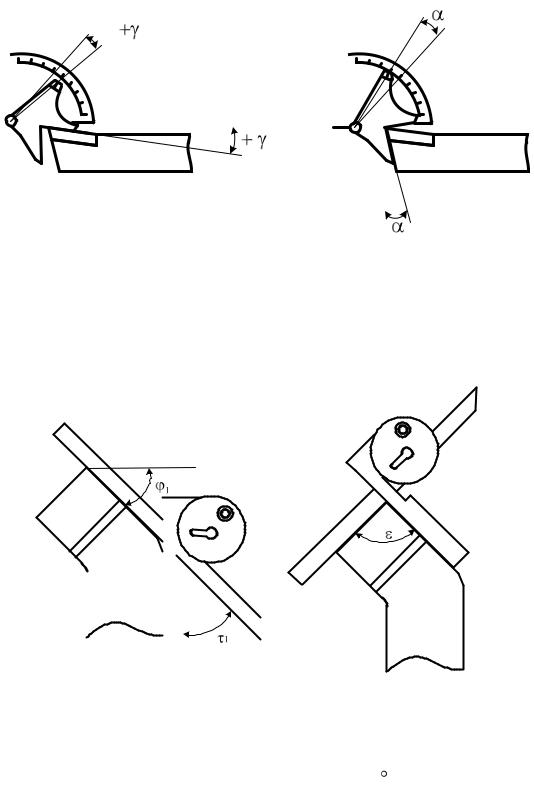

Измерение углов резца α, γ, λ производится настольным угломером конструкции МИЗ, как это показано на рис. 16.6.

а |

|

|

|

|

|

|

|

б |

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 16.6. Схемы измерения углов резца настольным угломером: а – измерение переднего угла, γ; б – измерение заднего угла α

Углы заострения β и резания δ определяются расчётом. Вспомогательный угол в плане φ1 и угол при вершине ε измеряются оптическим или нониусным угломером (рис. 16.7).

а |

|

|

|

б |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 16.7. Схемы измерения углов в плане:

а– измерение угла φ1; б – измерение угла ε

Втех случаях, когда измеряемые углы меньше 90 , число на шкале угломера непосредственно показывает величину дополнительного угла τ1.

103

Для определения величины углов в плане делаются дополнительные вычисления φ1 = 90 – τ1; φ = 180 – (ε + φ1).

16.2. Порядок выполнения работы

1.Начертить эскиз заданного резца в процессе работы с обозначениями координатных плоскостей и углов в главной и секущей плоскостях.

2.Определить с помощью угломеров и расчётом углы резца. Результаты занести в табл. 16.1.

|

|

|

Таблица 16.1 |

|

Результаты замеров углов резца |

|

|

||

|

|

|

|

|

Наименование углов |

Условные |

|

Величина углов, |

|

обозначения |

|

град |

|

|

|

|

|

||

|

|

|

|

|

Главный передний |

γ |

|

|

|

Главный задний |

α |

|

|

|

Главный заострения |

β |

|

|

|

Главный резания |

δ |

|

|

|

Вспомогательный передний |

γ1 |

|

|

|

Вспомогательный задний |

α1 |

|

|

|

Вспомогательный заострения |

β1 |

|

|

|

Вспомогательный резания |

δ1 |

|

|

|

Угол наклона режущей кромки |

λ |

|

|

|

Главный угол в плане |

φ |

|

|

|

Вспомогательный угол в плане |

φ1 |

|

|

|

Угол при вершине |

ε |

|

|

|

|

|

|

|

|

16.3. Содержание отчёта

1.Описание цели работы.

2.Эскиз резца в процессе работы с обозначениями координатных плоскостей и углов.

3.Сведения по форме и материалу режущей части, направлению подачи, способу крепления пластин.

4.Таблица с результатами замеров.

5.Заключение о назначении резца.

104

16.4. Контрольные вопросы

1.Какое практическое значение имеет угол наклона главной режущей кромки?

2.Что называется задним углом?

3.Какое влияние оказывает задний угол на процессы резания?

4.Что называется передним углом?

5.Как влияет передний угол на процесс резания?

6.Назвать способы крепления пластин режущей части резца.

7.Из каких материалов изготовляют режущую часть резца?

8.Дать определение углов: резания, заострения.

9.Что называется главным углом в плане?

10.Что называется вспомогательным углом в плане?

Рекомендуемая литература [3, 13–17].

17.ИЗУЧЕНИЕ КОНСТРУКЦИИ И ГЕОМЕТРИИ СПИРАЛЬНОГО СВЕРЛА

Цель работы: ознакомиться с конструкцией и геометрией сверл, а также с техникой измерения их конструктивных элементов.

Приборы и оборудование: спиральные свёрла различных конструкций, линейка, штангенциркуль, угломер, транспортир, микрометр.

17.1. Краткие теоретические сведения

Для получения сквозных или глухих отверстий в сплошном материале используются инструменты, часто называемые осевыми (вследствие совпадения их оси в процессе обработки с осью отверстий). Наиболее широко используются в этих случаях такие инструменты, как свёрла, зенкеры и развёртки.

Свёрла применяются на всех станках сверлильно-расточной и токарной групп; на многооперационных, агрегатных станках и станках с ЧПУ; на автоматических линиях, а также при использовании ручных сверлильных машин.

105

Сверление характеризуется кинематической схемой, основанной на сочетании двух равномерных движений: вращательного и поступательного. Вращательное движение, совершаемое инструментом или деталью, является движением резания. При работе на сверлильных станках движение резания имеет инструмент, а при работе на токарных – деталь. Поступательное движение инструмента является движением подачи.

17.1.1. Элементы конструкции и основные типы свёрл

Винтовые свёрла предназначены для сверления и рассверливания отверстий, глубина которых не превышает десяти диаметров сверла.

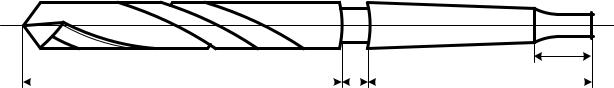

Сверло (рис. 17.1) состоит из двух основных частей: рабочей 1 и хвостовой, включающей шейку 2, хвостовик 3 и лапку 4. Хвостовик у свёрл диаметром от долей миллиметра до 20 мм выполняется цилиндрическим, а диаметром от 6 до 80 мм – коническим.

4

1 |

|

2 |

|

3 |

Рис. 17.1. Основные части спирального сверла: 1 – рабочая часть; 2 – шейка; 3 – хвостовик; 4 – лапка

Коническая часть выполняется в виде конуса Морзе соответствующего номера. Например, для свёрл d = 6…14 мм – № 1, а для свёрл d = 80 мм – № 6. Лапка предназначена для выбивания сверла и ориентации его относительно продольной оси.

Шейку имеют не все свёрла. Как правило, она используется для клейма, удостоверяющего диаметр и материал режущей части, а также знак заводаизготовителя.

Рабочая часть сверла изготовляется из инструментального материала или твёрдого сплава.

Инструментальная промышленность выпускает свёрла диаметром от долей до десятков миллиметров различной длины: спиральные (с винто-

106

выми канавками), перовые (с прямыми канавками), для глубокого сверления, центровочные и многие другие.

Например, спиральные свёрла малых диаметров (от 0,1 до 1,0 мм) из быстрорежущей стали имеют цилиндрический хвостовик одинакового диаметра для удобства закрепления в патроне одного типа. Эти свёрла целиком изготовляются из быстрорежущей стали с твёрдостью HRC 60–62. Для обработки труднообрабатываемых материалов (керамика, нержавеющая сталь и др.) свёрла диаметром 0,6–1,0 мм целиком изготовляются из твёрдых сплавов. При диаметре свёрл более 1,5 мм изготовление их из твёрдого сплава становится нецелесообразным и они выполняются или с твердосплавной рабочей частью и приваренной стальной хвостовой, или же с впаянной на рабочей части твердосплавной пластинкой.

Рабочая часть сверла состоит |

1 |

|

|

|

2 |

||||||

из режущей и направляющей. На |

|

|

|

||||||||

|

|

|

|

||||||||

|

|

|

|

7 |

|||||||

рис. 17.2 изображены поверх- |

|

|

|

|

|||||||

|

|

|

|

|

|||||||

ности и режущие кромки рабо- |

|

|

|

|

4 |

||||||

чей |

части |

сверла. |

Режущие |

|

|

|

|

||||

|

|

|

|

|

|||||||

кромки 1 образуются пересече- |

|

|

|

|

5 |

||||||

|

|

|

|

||||||||

|

|

|

|

|

|||||||

нием передней 2 и задней 3 по- |

6 |

|

|

|

|

||||||

верхностей. Передняя пред- |

|

|

|

|

|

||||||

ставляет |

собой |

винтовую по- |

|

|

|

|

3 |

||||

верхность, а задняя может быть |

|

|

|

|

|||||||

|

|

|

|

|

|||||||

конической, винтовой или пло- |

Рис. 17.2. Рабочая часть спирального сверла: |

||||||||||

ской поверхностью. |

|

1 – главные режущие кромки; 2 – передняя |

|||||||||

Наибольшее |

распростране- |

поверхность; 3 |

– задняя |

поверхность; |

|||||||

ние |

имеют |

свёрла, у |

которых |

4 – направляющая |

фаска; |

5 – спинка; |

|||||

6 – поперечная кромка; 7 – вспомогательная |

|||||||||||

задняя |

поверхность |

является |

|||||||||

режущая кромка |

|

|

|

||||||||

конусом. |

Направляющая часть |

|

|

|

|||||||

|

|

|

|

|

|||||||

состоит из двух направляющих фасок 4, которыми сверло центрируется в отверстии и двух винтовых стружечных канавок для удаления стружки из отверстия. Для уменьшения сил трения во время работы сверла спинка 5 занижена относительно фаски. Пересечением задних поверхностей образуется перемычка 6, называемая поперечной кромкой. Кроме главных режущих и поперечной кромок, сверло имеет вспомогательную режущую кромку 7, представляющую форму конической винтовой линии с очень малой конусностью.

107

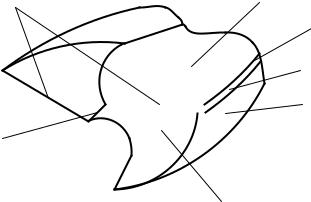

17.1.2. Геометрия режущей части сверла

Геометрия режущей части спирального сверла представлена на рис. 17.3. Главные режущие кромки перекрещиваются под углом 2φ, который называется углом при вершине и равен сумме двух углов в плане φ. Угол 2φ образуется проекциями главных режущих кромок на параллельную им плоскость, проходящую через ось сверла. Величина этого угла зависит от твёрдости и прочности обрабатываемого материала, возрастая при их увеличении. Чаще всего угол 2φ колеблется в пределах 90…160°. При обработке пластмасс угол при вершине может иметь значения меньше 90°.

Рис. 17.3. Геометрические параметры спирального сверла

Для исключения защемления сверла в отверстии направляющая часть делается с обратной конусностью, т. е. диаметр рабочей части сверла у режущих кромок больше, чем на другом конце у хвостовика. Такая разница составляет 0,04…0,1 мм на 100 мм длины сверла.

108

Угол ψ называется углом наклона поперечной режущей кромки. Это угол между проекциями главной режущей кромки и перемычки на плоскость, перпендикулярную оси сверла. Чаще всего величина этого угла находится в пределах 50…55°.

Угол ω называется углом наклона винтовой канавки. Он образуется касательной к винтовой линии канавки и осью сверла. У стандартных свёрл угол ω принимается равным 25…30 , а у специальных – в зависимости от твёрдости материала. Для различных материалов угол колеблется в пределах 15…45 .

Передний угол γ – это угол между плоскостью, касательной к передней поверхности, и плоскостью, проходящей через главную режущую кромку параллельно оси сверла. Его величина определяется параметрами винтовой поверхности и носит изменяющийся характер, уменьшаясь в точках главной режущей кромки по мере приближения к поперечной кромке. Задний угол α – угол между плоскостью, касательной к задней поверхности, и плоскостью, перпендикулярной оси сверла. При заточке сверла по конической поверхности задний угол в различных точках главной режущей кромки является переменным, увеличиваясь (в отличие от переднего угла) по мере приближения к поперечной режущей кромке. На чертежах задний угол даётся в периферийной точке главной режущей кромки, так как здесь его легче замерить. Для свёрл диаметром до 15 мм в периферийной точке α = 11…14 , а для свёрл диаметром от 15 до 80 мм α = 8…11 .

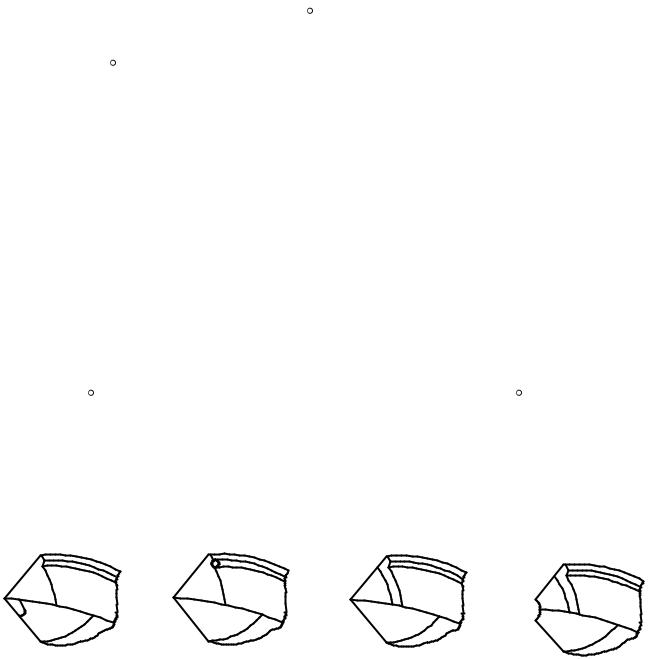

Свёрла стандартной конструкции имеют ряд недостатков в геометрии режущих кромок. Для того чтобы улучшить геометрию, повысить качество обрабатываемой поверхности, увеличить производительность свёрл, используется так называемая подточка поперечной кромки и ленточки (рис. 17.4).

а |

б |

в |

г |

Рис. 17.4. Некоторые формы подточек спирального сверла: а – подточка поперечной кромки; б – подточка ленточки; в – двойная

109

заточка главной режущей кромки; г – срез поперечной кромки с двойной заточкой главной режущей кромки

Подточка поперечной кромки уменьшает её длину и увеличивает передний угол вблизи оси сверла. Уменьшение поперечной кромки резко уменьшает осевую силу при обработке твердых и хрупких (например, чугун) материалов.

Подточка ленточки делается обычно на длине 1,5…2,5 мм. Двойная заточка разделяет стружку на два потока и улучшает отвод тепла на наибольшем диаметре. Переходную кромку делают под углом 2φ =70°.

17.2. Порядок выполнения работы

1.Нарисовать эскиз сверла с обозначением основных размеров и геометрии.

2.Измерить параметры, указанные в табл. 17.1, используя штангенциркуль, микрометр, угломер и линейку. При определении углов ψ и ω, длины главных режущих кромок и перемычки можно пользоваться отпечатками режущих кромок и ленточки на листе бумаги.

|

Таблица 17.1 |

|

Результаты измерений параметров сверла |

||

|

|

|

Измеряемые параметры |

Обозначение |

Величины |

|

|

|

Общая длина сверла, мм |

L |

|

Длина рабочей части, мм |

lр |

|

Длина шейки, мм |

lш |

|

Длина хвостовика, мм |

lх |

|

Длина лапки, мм |

lл |

|

Длина главных режущих кромок, мм |

lрк |

|

Длина поперечной режущей кромки, мм |

lпк |

|

Наибольший диаметр рабочей части, мм |

Dр |

|

Конусность рабочей части |

Кр |

|

Диаметр шейки, мм |

Dш |

|

Наибольший диаметр хвостовика, мм |

Dх |

|

Наименьший диаметр хвостовика, мм |

dх |

|

Конусность хвостовика |

Кх |

|

Толщина лапки, мм |

a |

|

Ширина ленточки, мм |

Hл |

|

Высота ленточки, мм |

hл |

|

Угол при вершине, град |

2φ |

|

110