практикум по кмвед

.pdf

Деформируемые сплавы делят на две подгруппы: упрочняемые и не упрочняемые термообработкой.

а |

б |

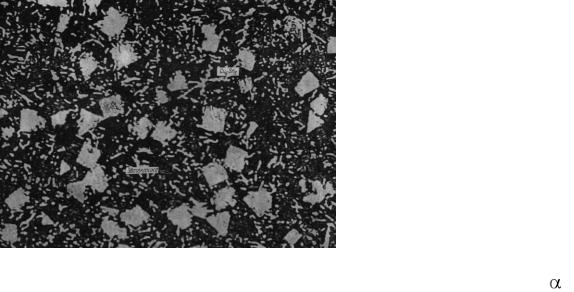

Рис. 11.3. Микроструктура силумина Х 300:

а– до модификации; б – после модификации

Кдеформируемым сплавам, не упрочняемым термообработкой, относятся сплавы алюминия с марганцем и магнием. К данным сплавам относятся сплавы марок АМц, АМг2, АМг3, АМг5, АМг6.

Эти сплавы легко обрабатываются давлением, хорошо свариваются, обладают высокой коррозионной стойкостью. Находят широкое применение в судостроении, строительстве, вагоностроении.

Кдеформируемым сплавам, упрочняемым термообработкой, относятся сплавы системы алюминий–медь. Типичным представителем этой группы

сплавов является дюралюминий марки Д16, основной упрочняющей фазой которого является Al2CuMg. Закалка дюралюминия от 495 оС с последующим старением позволяет резко улучшить механические свойства. Для

сплава Д16 после закалки σ = 461 МПа, = 17 %.

К этой группе относятся сплавы для поковок и штамповок марок: АК6, АК8, АК2, АК4. Они отличаются высокой пластичностью при температурах 380…450 оС, что позволяет получить заготовки сложной формы.

Термообработка заключается в закалке от 515…525 оС в воде, последующем нагреве до температуры 150…165 оС и выдержке в течение 4…13 часов. Упрочняющими фазами в этих сплавах являются Mg2Si, CuAl2, Al2Mg5Cu5Si4.

71

Подшипниковые (антифрикционные) сплавы

Подшипниковые сплавы применяют для изготовления вкладышей подшипников скольжения. К ним предъявляются следующие требования:

–должны иметь небольшую твёрдость и достаточно высокую пластичность, чтобы хорошо прирабатываться к поверхности вала;

–поверхность должна обладать микрокапиллярностью, чтобы удерживать смазку;

–должны обладать малым коэффициентом трения.

Например, в качестве подшипниковых материалов, допускающих высокие давления, применяют оловянные бронзы типа БрОЦС 5-5-5. Однако основными антифрикционными материалами являются сплавы на основе олова и свинца – баббиты. Наиболее качественным баббитом, применяемым для тяжелых условий работы, например, для подшипников тяговых двигателей электровозов, является сплав Б83. Он содержит в среднем 83 % олова, 11 % сурьмы, 6 % меди.

На железнодорожном транспорте применяются также баббиты марок Б16 и БКА. Б16 содержит 16 % олова, 66 % свинца, 16 % сурьмы и 2 % меди. Ими заливают вкладыши подшипников, работающих в относительно спокойных условиях. Из цинковых антифрикционных сплавов наиболее часто на транспорте используют сплав марки ЦАМ10-5 (10 % алюминия и 5 % меди, остальное цинк).

Этот сплав по антифрикционным свойствам близок к баббиту Б6, но, являясь более твёрдым, труднее прирабатывается к валу. Цинковые сплавы являются заменителями оловянных бронз и малооловянистых баббитов в подшипниках. На рис. 11.4 приведена микроструктура баббита марки Б83.

Тёмное поле представляет собой

Рис. 11.4. Микроструктура баббита Х 300 пластичную массу -твёрдого

раствора сурьмы и меди в олове, светлые кристаллы квадратной формы являются соединением SnSb, а кристаллы в виде звёздочек или игл представляют собой соединение Cu3Sn.

72

11.2. Порядок выполнения работы

1. Изучить микроструктуры меди, латуни, бронзы, силумина, баббитов. 2. Зарисовать схематично исследуемые структуры с указанием струк-

турных составляющих.

3. Указать области применения исследуемых металлов и сплавов.

11.3. Содержание отчёта

1.Описание цели работы.

2.Рисунки структур изученных образцов.

3.Под каждым рисунком указать структурные составляющие.

11.4. Контрольные вопросы

1.Что такое латунь?

2.Что такое бронза?

3.Как маркируется латунь и бронза?

4.Что такое силумин?

5.С какой целью модифицируют силумин?

6.Какие алюминиевые сплавы применяются на железнодорожном транспорте?

7.Что такое баббит?

8.Где применяются баббиты?

Рекомендуемая литература [1–3, 5, 6, 19].

12. ВИЗУАЛЬНО-ОПТИЧЕСКИЙ КОНТРОЛЬ ДЕТАЛЕЙ

Цель работы: изучить метод визуально-оптического контроля изделий с использованием стереоскопического микроскопа.

Приборы и оборудование: микроскоп МБС-9, лупы 4х и 8х, эндоскопический прибор, комплект лабораторных образцов.

12.1. Краткие теоретические сведения

При визуально-оптическом контроле изделия осматриваются в видимом свете с использованием оптических приборов, таких как лупы, микроско-

73

пы, эндоскопы и др. К ним же относятся приборы для измерения геометрических размеров.

Визуальные аппараты условно можно разделить на три группы:

–приборы для контроля изделий небольших размеров и расположенных от глаза контролёра в пределах расстояния наилучшего зрения (лупы, микроскопы);

–приборы для контроля удалённых объектов (бинокли, зрительные трубы, телескопические лупы);

–приборы для контроля скрытых объектов – внутренних полостей изделий (перископы, бароскопы, эндоскопы и др.).

Видимость объекта зависит от продолжительности осмотра, контраста, яркости, цвета, освещённости и других факторов.

Каждому из таких факторов соответствует свой порог видимости, ниже которого объект не будет виден, несмотря на благоприятность остальных условий. Например, при слишком малой освещённости предмет нельзя сделать видимым никаким увеличением.

Наиболее существенно на видимость влияет контраст и угловые размеры объекта контроля.

За меру контраста чаще всего принимается отношение:

К |

Воф Во |

, |

(12.1) |

|

|||

|

Воф |

|

|

где Во – яркость объекта; Воф – яркость окружающего объект фона.

При К > 0,5 контраст считается большим, при 0,2 < К < 0,5 – средним и при К < 0,2 – малым.

Порог контрастной чувствительности Кпор – это минимальная величина контраста, которую контролёр ещё способен различить. Для большинства людей Кпор = 0,01 0,02 при оптимальных условиях осмотра. В обычных условиях Кпор = 0,05 0.06.

Отношение величины наблюдаемого контраста к величине порогового контраста определяет видимость объекта V :

V |

К |

. |

(12.2) |

|

|

||||

Кпор |

||||

|

|

|

74

Максимального яркостного контраста, а следовательно, и видимости можно достигнуть при использовании белого и чёрного цветов или белого и красного.

Качество визуально-оптического контроля во многом зависит от остроты зрения, под которой понимают способность глаза замечать мелкие дефекты и различать их форму. Чаще всего острота зрения характеризуется величиной минимального углового размера объекта. Способность глаза различать две точки с минимальным углом между ними в 1 считается нормой. Средняя острота зрения человека равна 2 4 . При остроте 2

считается нормой. Средняя острота зрения человека равна 2 4 . При остроте 2 на расстоянии наилучшего зрения (200–250 мм) глаз может различать детали размером не менее 0,15 мм.

на расстоянии наилучшего зрения (200–250 мм) глаз может различать детали размером не менее 0,15 мм.

Наиболее высокая острота зрения наблюдается при диаметре зрачка 3–4 мм, что соответствует освещённости 100–1000 лк. При диаметрах зрачка более 4 мм и менее 2,5 мм острота падает. Следовательно, при визуальном контроле нет смысла делать общую освещённость более 2500 лк, хотя местную освещённость при этом можно доводить до 5000 лк.

Существенное значение при визуальном контроле имеет скорость осмотра. Глаз обладает значительной инерцией. В процессе осмотра он то относительно неподвижен, то резким скачком поворачивается на угол 15–20°. За секунду происходит до шести подобных скачков. Значит скорость луча зрения, скользящего по детали, достигает 300–400 мм/с. Трещины длиной 2–5 мм при такой скорости могут быть не обнаружены ввиду малой продолжительности их осмотра (0,005–0,01 с). Это положение необходимо учитывать при визуальном контроле деталей.

12.2. Приборы и оборудование

Микроскоп МБС-9. Микроскоп может применяться для контроля малогабаритных и отдельных крупногабаритных изделий. Кроме того, он может быть использован при магнитной и капиллярной дефектоскопии.

Микроскоп позволяет видеть прямое объёмное изображение предмета в отражённом и проходящем свете.

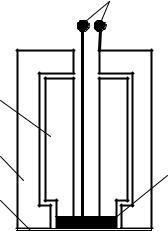

Значительным преимуществом этого типа микроскопов является наличие систем Галилея, переключением которых достигается быстрое изменение увеличения (табл. 12.1), общий вид микроскопа см. на рис. 12.1.

75

Основным узлом прибора является оптическая головка 1, в которую вмонтированы все оптические детали. Выше объектива 15 в корпусе крепится на подшипниках барабан с системами Галилея. На конце оси насажены рукоятки 12, при вращении которых происходит переключение увеличений объектива. Округлённые значения увеличений нанесены на рукоятках 12 (7; 4; 2; 1; 0,6).

|

|

|

|

|

Таблица 12.1 |

|

Линейные значения увеличения |

|

|||

|

|

|

|

|

|

Увеличение |

|

При увеличении окуляра, крат |

|

||

|

|

|

|

|

|

объектива, крат |

5,85Х |

8,16Х |

12,5Х |

|

14,3Х |

0,57Х |

03,33 |

04,65 |

07,12 |

|

08,15 |

1,01Х |

05,90 |

08,21 |

12,60 |

|

14,40 |

2,00Х |

11,71 |

16,35 |

25,04 |

|

28,67 |

4,00Х |

23,32 |

32,55 |

49,86 |

|

57,00 |

7,05Х |

41,20 |

57,50 |

88,10 |

|

100,30 |

|

|

|

10 |

|

|

|

4 |

|

|

7 |

|

|

|

12 |

17 |

8 |

1 |

|

|

|

|

||

|

|

|

|

|

|

16 |

15 |

|

|

14 |

|

9 |

|

|

|

|

|

|

|

|

|

|

5 |

18 |

|

|

13 |

|

6 |

|

2 |

|

|

|

11 |

3 |

|

|

Рис. 12.1. Общий вид микроскопа: |

|

1 – оптическая головка; 2 – столик; |

|

3 – основание столика; 4 – окулярная |

|

насадка; 5–7 |

– винт; 8 – втулка; |

9 – гайка; 10 |

– окулярные трубки; |

11 – осветительное зеркало; 13 – нап- 76равляющая; 14 – стержень; 15 – объектив; 16 – кронштейн; 17 – рукоятка; 18 – блок питания осветителя мик-

роскопа

Чтобы установить нужное увеличение, необходимо, вращая барабан рукояткой 12, совместить цифру, стоящую на нём, с точкой, нанесённой на корпус оптической головки. При этом перефокусировку производить не нужно. Фокусировка микроскопа на объект осуществляется вращением рукоятки 17. Питание лампы осветителя осуществляется от сети переменного тока напряжением 220 В только через блок питания 18.

Перед началом работы на микроскопе необходимо установить требуемое увеличение с помощью сменных окуляров и вращением барабана системы Галилея. Установив объект на столик микроскопа 2, до-

биться резкого изображения поверхности изделия.

Для оценки линейных размеров дефекта следует пользоваться окуляром со шкалой увеличения 8Х с диоптрийной поправкой. Окуляр нужно вставить в одну из окулярных трубок 10 микроскопа, добиться резкого изображения шкалы вращением диоптрийного кольца. Затем поворотом рукояток механизма фокусировки достичь резкого изображения дефекта. Чтобы определить размеры, следует подсчитать число делений шкалы, которое укладывается на измеренном участке и это число умножить на число, соответствующее увеличению микроскопа и приведённое в табл.

12.2.

Таблица 12.2

Цена деления шкал микроскопа при различных увеличениях

Увеличение на |

Значение увеличения |

|

шкале рукояток |

|

|

Одно деление шкалы, мм |

Сторона квадрата сетки, мм |

|

|

|

|

0,6 |

0,170 |

1,70 |

1,0 |

0,100 |

1,0 |

2,0 |

0,050 |

0,50 |

4,0 |

0,025 |

0,25 |

7,0 |

0,014 |

0,14 |

|

|

|

Кроме измерительной шкалы, для определения размеров дефекта можно пользоваться сменной сеткой, которая вставляется в оправу окуляра вместо шкалы.

12.3. Порядок выполнения работы

1.Визуально-оптическая дефектоскопия деталей состоит из следующих этапов:

– подготовки изделия к контролю и внешнего осмотра;

– настройки прибора;

– обнаружения и исследования дефектов.

2.Проверяемую деталь тщательно очистить от загрязнений и протереть насухо.

3.Внимательно провести визуальный контроль без использования приборов. Настроить прибор согласно рекомендациям, изложенным в подразд. 12.2.

77

4. Осмотреть деталь с использованием приборов. При наличии дефекта тщательно его исследовать, дав подробную характеристику: местоположение, вид, размеры и т. д.

12.4. Содержание отчёта

1.Описание цели работы.

2.Краткое описание оборудования.

3.Порядок выполнения работы.

4.Эскизы деталей с дефектами.

5.Характеристика дефектов: вид, размеры, их влияние на работоспособность детали и др.

12.5. Контрольные вопросы

1.Какие приборы используются при визуально-оптическом контроле изделий?

2.Какие факторы оказывают влияние на видимость объекта контроля? Что определяет видимость?

3.Что принимается за меру контраста?

4.При каких значениях К контраст считается большим, средним, малым?

5.Какова разрешающая способность глаза?

6.В каких случаях необходима наибольшая острота зрения?

7.Какова должна быть общая и местная освещённость при визуаль- но-оптическом контроле?

Рекомендуемая литература [18, 19].

13. УЛЬТРАЗВУКОВАЯ ДЕФЕКТОСКОПИЯ ДЕТАЛЕЙ

Цель работы: ознакомиться с основами метода ультразвукового контроля изделий, приобрести практические навыки работы на дефектоскопах.

Приборы и оборудование: ультразвуковые дефектоскопы УЗД-64 и УД2-12 с набором щупов, стандартные образцы, комплект деталей с повреждениями.

13.1. Краткие теоретические сведения

78

Метод ультразвуковой дефектоскопии основан на свойстве ультразву- |

|||

ковых колебаний (от 20 кГц до 10 ГГц) проникать в толщу тела и отра- |

|||

жаться от границ раздела двух сред. |

|

|

|

При переходе из одной среды в другую, при прохождении через неодно- |

|||

родности, разрывы сплошностей данной среды ультразвуковые волны пре- |

|||

терпевают изменения (наблюдаются явления преломления и отражения). |

|||

Следовательно, при наличии воздушного зазора между излучателем ультра- |

|||

звуковых волн и испытуемым образцом имеет место большое отражение. |

|||

Поэтому во время дефектоскопии между ультразвуковым искателем и образ- |

|||

цом необходимо помещать связующую среду (масло, воду, эмульсии и др.). |

|||

Чаще всего при ультразвуковой дефектоскопии в качестве источников |

|||

ультразвуковых волн (УЗВ) используются пьезоэлектрические преобра- |

|||

зователи. |

|

|

|

Многие кристаллы (кварц, сульфат лития, титанат бария, метаниобат |

|||

свинца и др.) обладают пьезоэлектрическим эффектом, который выража- |

|||

ется в том, что при действии сжимающих или растягивающих усилий на |

|||

поверхностях пластин, вырезанных из кристаллов, появляются электриче- |

|||

ские заряды пропорциональные механической нагрузке. Знаки зарядов ме- |

|||

няются при изменении усилий, т. е. при переходе от растяжения к сжатию. |

|||

Такой пьезоэлектрический эффект называется прямым и служит для |

|||

обнаружения ультразвуковых волн. |

|

|

|

Обратный пьезоэлектрический эффект используется для получения |

|||

УЗВ. Заключается он в том, что при прило- |

|

|

|

жении переменного электрического напря- |

|

5 |

|

жения к пластине, последняя начинает коле- |

|

|

|

баться. |

|

|

|

Пьезоэлектрическая пластина монтируется |

|

|

|

в блоке, который называется искателем. На |

4 |

|

|

рис. 13.1 приведена схема простейшего иска- |

|

|

|

теля. Напряжение в виде коротких импульсов |

3 |

2 |

|

подаётся к поверхности пьезопластины, ко- |

|

||

|

|

||

торая начинает колебаться. Упругие волны от |

1 |

|

|

пьезопластины, с одной стороны, попадают в |

|

|

|

поглощающий материал, а с другой – в деталь |

Рис. |

13.1. Схема нормаль- |

|

через протектор и связующую среду. |

|||

ной |

искательной головки: |

||

|

|||

|

1 – связующая среда; 2 – из- |

||

|

|

79 |

|

|

лучатель; 3 – корпус; 4 – пог- |

||

|

лощающий материал; 5 – вы- |

||

|

воды пьезопластины |

||

Если УЗВ в деталь необходимо вводить под некоторым углом к поверхности, то используют наклонные (или призматические) искатели (рис.

13.2).

Таким образом, ультразвуковые искатели служат для формирования, посылки в деталь и приёма УЗВ. Подачу же электрического напряжения на пластину, усиление принятых колебаний, их индикацию выполняют де-

1 |

2 |

3 |

|

фектоскопы. |

||||

|

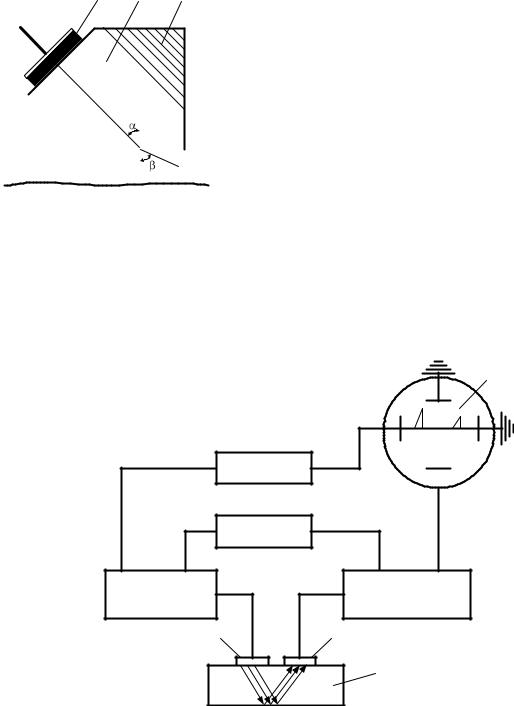

На рис. 13.3 приведена принципиальная |

|||||||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

схема ультразвукового дефектоскопа. Ге- |

|

|

|

|

|

|

|

|

нератор импульсов 1 через равные проме- |

|

|

|

|

|

|

|

|

жутки времени посылает короткие элек- |

|

|

|

|

|

|

|

|

трические импульсы на пьезопластину ис- |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

кателя 4. Одновременно вступает в работу |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

генератор развёртки 2 и индикатор рас- |

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

стояния 3. Если в детали дефект отсутст- |

|

|

|

|

|

|

|

|

||

Рис. 13.2. Схема |

|

угловой |

вует, то УЗВ, отразившись от противопо- |

|||||

|

ложной поверхности, попадает на такую же |

|||||||

искательной головки: 1 – из- |

||||||||

(или ту же) пьезопластину приёмного ис- |

||||||||

лучатель; 2 – корпус; 3 – пог- |

||||||||

|

||||||||

лощающий материал |

|

|

кателя 5, где преобразуется в электриче- |

|||||

|

|

|

|

|

|

|

ский сигнал. Этот сигнал поступает в уси- |

|

литель 7, а затем |

на вертикально-отклоняющие пластины электрон- |

|||||||

но-лучевой трубки 8. В результате на её экране появляется донный сигнал.

8

|

2 |

|

3 |

1 |

7 |

4 |

5 |

|

6 |

80