практикум по кмвед

.pdf

Угол наклона поперечной кромки, град |

ψ |

|

Угол наклона винтовой канавки, град |

ω |

|

17.3. Содержание отчёта |

|

|

1.Описание цели работы.

2.Эскиз исследуемого сверла.

3.Таблица результатов измерения параметров сверла.

4.Краткая характеристика исследуемого сверла: марка материала режущей части, форма заточки, тип хвостовика, номинальный диаметр, назначение.

17.4. Контрольные вопросы

1.Каково назначение свёрл, их типы?

2.Из какого материала изготовляется режущая часть сверла?

3.Из каких частей состоит сверло?

4.Для чего нужна ленточка сверла?

5.Какие существуют типы хвостовиков свёрл?

6.Каково назначение лапки хвостовика?

7.Что такое передний угол? Его влияние на процесс сверления.

8.Каковы функции поперечной режущей кромки?

9.Для чего делается подточка поперечной кромки?

10.Что такое двойная заточка сверла?

11.Каково значение угла при вершине?

Рекомендуемая литература [3, 13–17].

18. ИЗУЧЕНИЕ КОНСТРУКЦИИ ФРЕЗ

Цель работы: изучить конструкции фрез, определить радиальное и торцовое биения режущих кромок.

Приборы и оборудование: фрезы различных конструкций, микрометр, штангенциркуль, индикатор, стойка индикаторная.

18.1. Краткие теоретические сведения

111

Фрезы – многолезвийные режущие инструменты, представляющие собой тела вращения, на образующих или торцевых поверхностях которых имеются режущие зубья. Зубья могут быть и на обеих поверхностях одновременно.

Фрезы предназначены для обработки металлов и других конструкционных материалов резанием (фрезерованием). Фрезерование применяется для обработки плоских и фасонных поверхностей (резьбовых поверхностей, зубчатых и червячных колёс).

При фрезеровании главным движением является вращение фрезы. Скорость главного движения определяет скорость резания.

При фрезеровании зубья фрезы работают не непрерывно, а периодически, что в меньшей степени способствует перегреву режущих кромок и удлиняет срок службы инструмента.

18.1.1. Конструкция фрезы

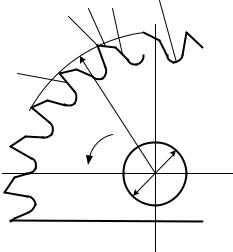

Каждый зуб фрезы представляет собой простейший инструмент – резец. Зубья фрез (рис. 18.1) имеют следующие поверхности и режущие кромки: 1 – переднюю поверхность зуба, по которой сходит стружка; 2 – режущую кромку – линию, образованную пересечением передней и задней поверхностей зуба; 3 – заднюю поверхность зуба, обращённую в процессе резания к поверхности резания; 4 – спинку зуба – поверхность,

2 3 |

4 |

5 |

|

смежную с передней поверхностью одного |

|

|

|

||||

|

|

|

|

зуба и задней поверхностью соседнего. Она |

|

|

|

|

|

|

может быть плоской, ломаной или криво- |

|

|

|

|

|

|

1 |

|

|

|

|

линейной; 5 – канавку для отвода стружки. |

|

D |

|

|

|

Главная режущая кромка – кромка, вы- |

|

|

|

|

|

полняющая основную работу резания. |

|

|

|

|

|

У фрез, работающих торцовыми зубьями, |

|

|

d |

|

как и у резцов различают главную, вспомо- |

|

|

|

|

гательную и переходную режущие кромки. |

||

|

|

|

|

|

|

|

|

|

|

|

В зависимости от поверхности, по которой |

|

|

|

|

|

|

|

|

|

|

|

производится затачивание фрезы, различают |

Рис. 18.1. Элементы фрезы: |

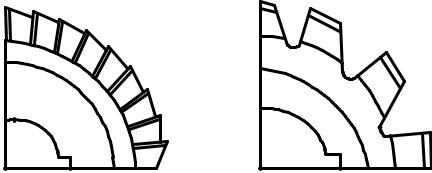

две конструкции зубьев (рис. 18.2): с ост- |

||||

1 – передняя |

поверхность; |

|

|||

2 – режущая кромка; 3 – задняя поверхность; 4 – спинка 112зуба; 5 – канавка для отвода стружки

роконечными и затылованными зубьями.

По направлению вращения фрезы делят на право- и леворежущие. Фрезы с крупным зубом применяют для черновой и получистовой обработки плоскостей, с мелким зубом – для получистовой и чистовой обработки.

а |

б |

Рис. 18.2. Формы зубьев фрез:

а – остроконечный; б – затылованный

Фрезы изготовляют из высококачественных углеродистых и легированных инструментальных сталей. Часто зубья оснащаются пластинками из твёрдых сплавов, что позволяет применить скоростное фрезерование.

18.1.2. Типы фрез

Фрезы относятся к группе инструментов с большим разнообразием конструкций, форм и размеров. Широко используются цилиндрические, торцовые, дисковые, ротационные, концевые и др.

Цилиндрические фрезы применяют для обработки плоскостей. Цилиндрические фрезы изготовляют цельными из быстрорежущей стали с мелкими и крупными зубьями, а также со вставными ножами из быстрорежущей стали и твёрдого сплава.

Основными размерами цилиндрических фрез являются длина фрезы, диаметр фрезы, диаметр отверстия, число зубьев.

Торцовые фрезы предназначены для обработки плоскостей на вертикально- и горизонтально-фрезерных станках. Торцовые фрезы в отличие от цилиндрических имеют зубья, расположенные на цилиндрической поверхности и на торце. Торцовые фрезы делятся на насадные с мелкими и крупными зубьями и со вставными ножами.

113

Основными размерами торцовых фрез являются: диаметр, длина фрезы, диаметр отверстия, число зубьев. Торцовые фрезы имеют ряд преимуществ по сравнению с цилиндрическими:

–более жёсткое крепление на оправке или шпинделе;

–более плавная работа большого числа одновременно работающих зубьев. Торцовые фрезы, как и цилиндрические, делятся на право- и леворежущие.

Широкое распространение получили торцовые фрезы, оснащённые пластинами из твёрдых сплавов. Фрезерование такими фрезами является более производительным, чем цилиндрическими фрезами из быстрорежущей стали. Большое применение получили торцовые фрезы с неперетачиваемыми твердосплавными пластинами.

Ротационные фрезы отличаются от торцовых тем, что режущая кромка зуба (чаша) во время резания поворачивается на некоторый угол. Режущим элементом у них являются быстрорежущие или твердосплавные чашки, установленные на опорах скольжения или качения.

Эти фрезы предназначены для чистового или получистового фрезерования открытых плоскостей или обработки материалов на основе титана и вольфрама, нержавеющих, жаропрочных сталей, чугуна.

Дисковые фрезы предназначены для обработки плоскостей, уступов и пазов. Различают дисковые фрезы цельные и со вставными зубьями. Основным типом дисковых фрез являются трёхсторонние. Они имеют зубья на цилиндрической поверхности и на обоих торцах. Их применяют для обработки уступов и более глубоких пазов. Для улучшения условий резания дисковые трёхсторонние фрезы снабжены наклонными зубьями с переменно чередующимися направлениями канавок. Такие фрезы называют разнонаправленными.

Дисковые фрезы бывают трёх- и двусторонние. Трёхсторонние применяют для фрезерования пазов, а двусторонние – для фрезерования уступов

иплоскостей.

Концевые фрезы предназначены для обработки плоскостей, уступов и пазов. В настоящее время заводы выпускают цельные твердосплавные концевые фрезы диаметром 3…10 мм и фрезы с цельной твердосплавной рабочей частью, диаметром 14…18 мм.

18.1.3. Радиальное и торцовое биение фрез

114

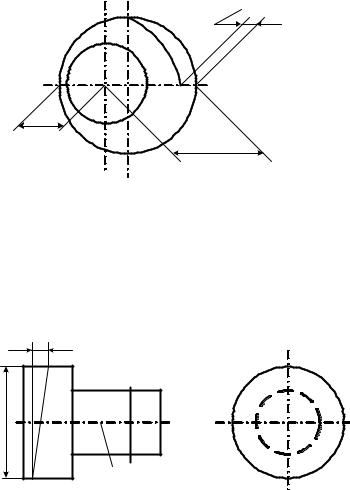

Биение фрезы это отклонение от правильного взаимного расположения |

|||||||||

поверхностей во вращающихся цилиндрических деталях машин и меха- |

|||||||||

низмов. Различают радиальное и торцовое биение. |

|

||||||||

Радиальное биение – разность наибольшего и наименьшего расстояний |

|||||||||

(Amax – Amin) |

от |

точек |

ре- |

Радиальное биение:Amax- Amin |

|||||

альной |

поверхности цилин- |

||||||||

|

|

||||||||

дрической |

поверхности |

до |

|

|

|||||

базовой оси вращения в се- |

|

|

|||||||

чении, перпендикулярном к |

|

|

|||||||

этой оси (рис. 18.3). Ради- |

|

|

|||||||

альное |

биение |

– результат |

Amin |

|

|||||

смещения |

центра |

(эксцен- |

|

||||||

|

Amax |

||||||||

триситет) |

рассматриваемого |

Базовая ось |

|||||||

|

|||||||||

сечения |

относительно |

оси |

|

|

|||||

вращения. |

|

|

|

|

Рис. 18.3. Схема радиального биения |

||||

|

|

|

|

|

|

||||

Торцовое биение – разность наибольшего и наименьшего расстояний от |

|||||||||

точек реальной торцовой поверхности, расположенных на окружности за- |

|||||||||

данного |

диаметра |

Д |

|

|

|

||||

до плоскости, пер- |

Торцовое биение на D |

|

|||||||

пендикулярной |

к |

ба- |

|

След плоскости, |

|||||

зовой |

оси |

вращения |

|

перпендикулярной |

|||||

|

базовой оси |

|

|||||||

(рис. 18.4). Торцовое |

D |

|

|

||||||

биение |

|

– результат |

|

|

|||||

|

|

|

|

||||||

неперпендикулярно- |

|

|

|

||||||

сти |

торцовой |

по- |

|

Базовая ось |

|

||||

|

|

|

|||||||

верхности |

к базовой |

|

|

|

|||||

оси |

и |

отклонений |

|

Рис. 18.4. Схема торцового биения |

|||||

|

|

|

|||||||

формы торца по линии измерения. |

|

|

|||||||

Биения приводят к повышенному износу и выходу из строя фрез. Для |

|||||||||

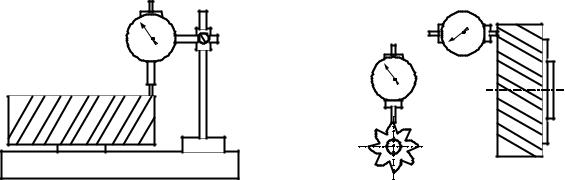

проверки биения зубьев фрезы используют прибор (рис. 18.5). |

|||||||||

115

а |

б |

Рис. 18.5. Прибор для проверки зубьев фрез на биение: а – радиальное; б – торцовое

Биение главной и вспомогательной режущих кромок не должно превышать величин, указанных в табл. 18.1.

|

|

|

|

|

|

Таблица 18.1 |

|

|

|

|

Биение зубьев фрез |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

Диаметр |

Радиальное биение |

Торцовое |

|

|

|

|

|

двух зубьев, мм |

|||

|

Тип фрезы |

|

фрезы, |

биение, |

|||

|

|

|

|

||||

|

|

|

противо- |

||||

|

|

|

|

мм |

смежных |

мм |

|

|

|

|

|

положных |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Цилиндрическая цельная |

|

От 40 до 100 |

0,03 |

0,06 |

– |

||

|

|

|

|

|

|

||

Концевая цельная |

|

До 16 |

0,03 |

0,06 |

0,03 |

||

|

|

|

|

Св 16 |

0,03 |

0,06 |

0,04 |

|

|

|

|

|

|

||

Торцовая насадная |

|

До 80 |

0,03 |

0.05 |

0.03 |

||

|

|

|

|

|

|

||

Торцовая цельная |

|

Св. 80 |

0,35 |

0,06 |

0,04 |

||

|

|

|

|

|

|

||

Трёхсторонняя |

дисковая |

До 63 |

0,025 |

0,04 |

0,03 |

||

цельная |

|

|

|

Св 63 |

0,030 |

0,05 |

0,04 |

|

|

|

|

|

|

||

Торцовая |

и трёхсторонняя |

До 100 |

0,05 |

0,10 |

0,04 |

||

насадная со вставными ножа- |

Св. 100 до 200 |

0,06 |

0,12 |

0,05 |

|||

ми из быстрорежущей стали |

Св. 200 |

0,08 |

0,15 |

0,06 |

|||

|

|

|

|

|

|

|

|

Торцовая |

насадная |

со |

До 160 |

0,04 |

0,08 |

0,05 |

|

вставными ножами, осна- |

Св. 160 до 250 |

0,05 |

0,10 |

0,06 |

|||

щёнными твёрдым сплавом |

250…400 |

0,06 |

0,12 |

0.08 |

|||

|

|

|

|

400…630 |

0,08 |

0,12 |

0,10 |

|

|

|

|

|

|

|

|

Трёхсторонняя |

дисковая |

со |

До 200 |

0,04 |

0,08 |

0,05 |

|

вставными ножами, осна- |

Св. 200 |

0,05 |

0,10 |

0,06 |

|||

щенными твёрдым сплавом |

|

|

|

|

|||

|

|

|

|

|

|

|

|

18.2. Порядок выполнения работы

116

1.При определении радиального биения исследуемую фрезу закрепляют на приборе в соответствии с рис. 18.5, а, а при исследовании торцового – в соответствии с рис. 18.5, б.

2.Устанавливают стрелку индикатора на максимальное значение, расположив ножку индикатора на отмеченном зубе.

3.Замеряют биение каждого зуба.

4.Полученные результаты заносят в табл. 18.2 и по ним строят график зависимости биения от номера зуба фрезы.

|

|

|

|

Таблица 18.2 |

|

|

Результаты испытаний |

|

|

|

|

|

|

|

Тип |

Диаметр |

Номер зуба |

Радиальное бие- |

Торцовое бие- |

фрезы |

фрезы |

фрезы |

ние |

ние |

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

18.3. Содержание отчёта

1.Описание цели работы.

2.Таблица измерений радиального и торцового биений.

3.График по полученным замерам.

4.Заключение о соответствии фрезы техническим требованиям, представленным в табл. 18.1.

18.4. Контрольные вопросы

1.Что такое фреза?

2.Какие поверхности и режущие кромки различают на зубьях фрез?

3.Перечислите типы фрез.

117

4.Каково назначение цилиндрических, дисковых, торцовых, ротационных фрез?

5.Конструкции зубьев фрезы.

6.Что такое биение?

7.Сущность радиального и торцового биения.

8.На что влияет биение?

Рекомендуемая литература [3, 13–17].

19. ИЗГОТОВЛЕНИЕ ЛИТЕЙНОЙ ФОРМЫ

Цель работы: изучить технологию изготовления отливки в песча- но-глинистых формах.

Приборы и оборудование: оснастка для приготовления разовой литейной формы, формовочная смесь, бегуновый смеситель, комплект модельной оснастки, песок, порошок графитовый.

19.1. Краткие теоретические сведения

Литейное производство – это отрасль промышленности, производящая заготовки для деталей машин, механизмов, приборов и т. д. Продукцией литейного производства являются отливки – заготовки различной геометрической формы.

Одним из основных способов изготовления отливок является литьё в песчаные формы. Такие формы называют разовыми, так как их используют однократно. Разовые литейные формы изготовляют из формовочных смесей, основой которых является кварцевый песок. В качестве связующей добавки, придающей прочность смеси, используют глину.

Формовочные смеси разделяют по характеру использования на единые, облицовочные, наполнительные.

Если форму изготовляют из одной смеси, то такую смесь называют единой. Единые формовочные смеси применяют в массовом производстве при машинной формовке для заполнения всего объёма формы. Такие смеси непосредственно соприкасаются с расплавленным металлом и должны обладать хорошей прочностью и газопроницаемостью. Единые смеси, как

118

правило, используют при соответствующей подготовке многократно, поэтому их так же называют оборотными.

Облицовочная смесь – более качественная, с высокой прочностью и газопроницаемостью. Для её получения берут большее количество свежих материалов (песка, глины). При формовке такую смесь наносят на модель слоем толщиной 15…100 мм, который подвергается наибольшему воздействию расплавленного металла при заливке. Остальной объём формы изготовляют из наполнительной смеси (менее качественной, в основном состоящей из оборотной смеси).

Прочность перечисленных выше смесей относительно невысока, поэтому формы из них приходится делать толстостенными. В таких формах можно получить отливки сложной конфигурации массой от нескольких граммов до десятков тонн.

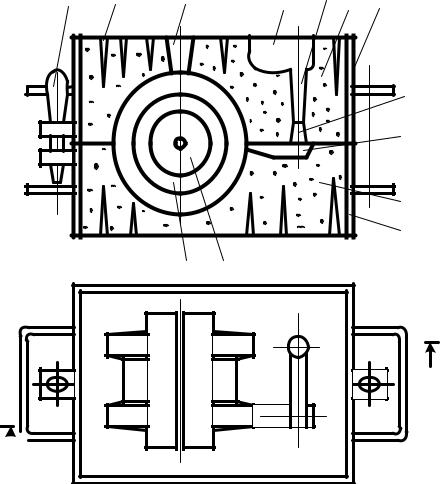

Сущность получения отливок в разовые формы заключается в том, что расплавленный металл или сплав заливают в подготовленную литейную форму, рабочая полость которой имеет конфигурацию отливки. На рис. 19.1 показан разрез формы, изготовленной из песчано-глинистой смеси для получения отливки.

119

13 |

12 |

11 |

А - А |

10 |

9 |

8 |

7 |

|

|||||||

|

|

|

|

|

|

|

6 |

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

3 |

|

|

1 |

2 |

|

|

|

|

А

А

Рис. 19.1. Литейная форма: 1 – полость формы; 2 – стержень; 3 – опока нижняя; 4 – полуформа нижняя; 5 – питатель; 6 – шлакоуловитель; 7 – опока верхняя; 8 – полуформа верхняя; 9 – стояк; 10 – литниковая чаша; 11 – выпор: 12 – вентиляционные каналы; 13 – штырь

Форма изготовлена формовкой в двух опоках (металлических рамках) – нижней 3 и верхней 7, в которых уплотняют формовочную смесь. Отверстие втулки изготовляется с помощью стержня 2. Стержень – это часть литейной формы. Его изготовляют из стержневой смеси, уплотняемой в стержневом ящике, затем подвергают сушке для придания прочности. При сборке литейной формы сухой стержень устанавливают в соответствующие гнёзда формы, полученные с помощью стержневых знаков модели. Длина стержня больше длины полости отливки на величину знака. Чтобы заполнить полости формы жидким металлом, в форме выполняется

120