практикум по кмвед

.pdf

система каналов, называемая «литниковой системой», состоящей из чаши 10, стояка 9, шлакоуловителя 6 и питателя 5. Воздух, находящийся в полости формы, вытесняется через канал 11, который называют выпором. После затвердевания и охлаждения металла форму разрушают, отливку освобождают от формовочной смеси, выбивают стержень, обрезают литники.

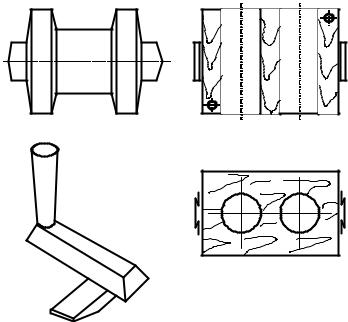

Для изготовления отливок применяют большое число различных приспособлений и инструментов, которые называют модельным комплектом

(рис. 19.2).

Модельный комплект состоит из модели отливки и моделей элементов литниковой системы; стержневых ящиков; модельных плит для установки и крепления моделей отливки и литниковой системы; опок, сушильных плит, приспособлений для доводки и контроля форм и стержней; инструментов (трамбовки, гладилки, сушилки) и т. д.

а |

б |

в |

|

Рис. 19.2. Модельный комплект: а – литейная модель; б – стержневой ящик; в – модель литниковой системы

Литейная модель – приспособление, при помощи которого в формовочной смеси получают отпечаток полости, соответствующий наружной конфигурации отливки. Модели изготовляют из дерева, металла и пластмасс, а также из гипса и цемента. По конструкции модели могут быть разъёмные и неразъёмные, полые и цельные (массивные). Мелкие модели делают цельными, а крупные – полыми, что облегчает модель, уменьшает

121

расход материала и снижает стоимость модели. Конструкция модели зависит от способа формовки.

Размеры модели делают больше, чем соответствующие размеры отливки, на величину литейной усадки сплава, которая для углеродистых сплавов составляет 1,8…2,0 %, а для чугунов 0,8…1,2 %. Если отливки подвергаются механической обработке, то в соответствующих размерах модели учитывают размер припусков – слоя металла, удаляемого при механической обработке. Припуск зависит от размеров отливки и вида сплава.

Стержни применяются для образования в отливках отверстий и полостей. При заливке металла в формы стержни в основном со всех сторон окружены металлом, поэтому они должны обладать высокой прочностью и газопроницаемостью.

В условиях единичного и мелкосерийного производства стержни часто изготовляют ручным способом в стержневых ящиках.

19.2. Порядок выполнения работы

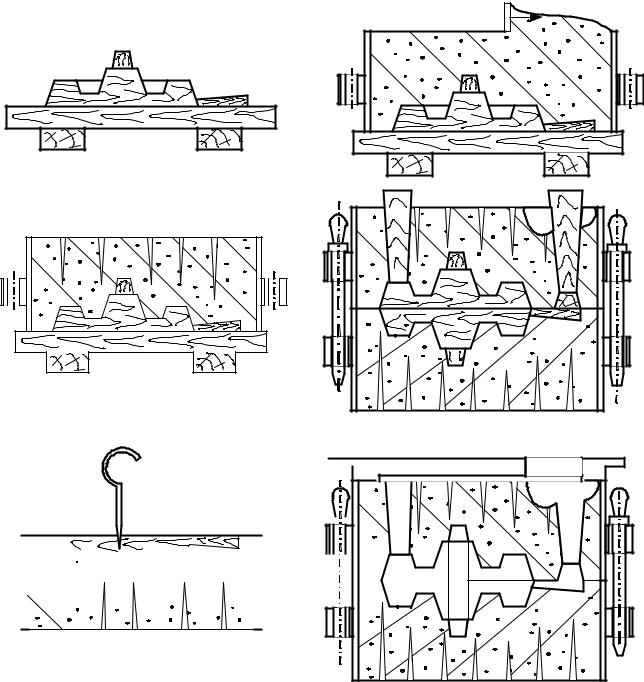

1. На подмодельный щит разъёмом вниз установить нижнюю половину модели отливки и модель питателя литниковой системы (рис. 19.3, а).

2.Припылить серебристым графитом поверхность моделей.

3.Установить нижнюю опоку разъёмом вниз на щит с моделями (рис 19.3, б).

4.Просеять облицовочную смесь через сито на поверхность моделей (15…30 мм) и уплотнить руками.

5.Засыпать послойно (40…50 мм) оставшийся объём опоки наполнительной смесью, уплотняя её трамбовкой.

6.Срезать линейкой излишек формовочной смеси после уплотнения.

7.Наколоть вентиляционные каналы на расстоянии друг от друга 30…50 мм и глубиной такой, чтобы душник (игла) не доходил до модели на

10…15 мм (рис. 19.3, в).

8.Повернуть нижнюю полуформу на 180° (разъёмом вверх) и по фиксаторам установить верхнюю опоку (рис. 19.3, г).

9.Установить вторую (верхнюю) половину модели и модель шлакоуловителя.

10.Посыпать сухим песком плоскость разъёма, а поверхность моделей припылить графитом.

11.Установить по штырям верхнюю опоку на нижнюю.

122

б

а

г

в

е

д

стержень

стержень

Рис. 19.3. Последовательность технологического процесса изготовления отливки

12.Установить модель стояка на шлакоуловитель, а модель выпора – на наиболее высокую часть отливки.

13.Насыпать на поверхность модели слой облицовочной смеси; уплотнить руками вокруг стояка и выпора.

14.Насыпать наполнительную смесь и уплотнить трамбовкой.

15.Срезать линейкой излишек формовочной смеси после уплотнения.

16.Вырезать литниковую чашу или воронку.

123

17.Наколоть вентиляционные каналы по всей поверхности, кроме поверхности литниковой чаши.

18.Расшатать и извлечь модели стояка и выпора; обжать острые кромки

вместах перехода литниковой чаши к стояку.

19.Снять верхнюю полуформу с нижней и повернуть на 180° разъёмом

вверх.

20.Ввинтить или вбить в модель подъём, растолкать ударами молотка по подъёму и осторожно в вертикальном направлении извлечь модели отливки из нижней и верхней полуформы, а также модели питателя и шлакоуловителя (рис. 19.3, д).

21.Выровнять поверхность формы после извлечения моделей. Исправить повреждённые места формы гладилками, ложечками, ланцетами и т.д. Извлечение модели из формы является ответственной операцией и выполнять её нужно осторожно, чтобы не разрушить форму. Сильно расталкивать модель не рекомендуется, так как при этом отливки получаются с увеличенными размерами и массой. Повреждённые места припылить графитом.

22.Установить в нижнюю полуформу стержень.

23.Собрать форму по штырям (накрыть верхней полуформой нижнюю).

19.3. Содержание отчёта

1.Описание цели работы.

2.Эскиз собранной литейной формы с обозначением элементов формы.

19.4. Контрольные вопросы

1.Что называется литейной формой?

2.Чем отличается формовочная смесь от стержневой?

3.Дайте классификацию формовочных смесей.

4.В чём заключается назначение стержня?

5.Что входит в литниковую систему?

6.Что называется моделью отливки?

Рекомендуемая литература [13, 14].

124

20. ИССЛЕДОВАНИЕ КИНЕМАТИКИ ТОКАРНОГО СТАНКА 1К62

Цель работы: освоить приёмы составления и анализа кинематических схем станка и обучиться методике расчёта кинематических цепей.

Приборы и оборудование: кинематические схемы металлорежущих станков.

20.1. Краткие теоретические сведения

Для получения на металлорежущем станке деталей необходимой формы и размеров, его рабочим органам сообщается определённый комплекс согласованных друг с другом главных и вспомогательных движений.

Главным движением у токарного станка является вращение шпинделя с закреплённой обрабатываемой деталью. Движение подачи – поступательное перемещение суппорта с резцом.

К вспомогательным движениям относятся движения, связанные с установкой и креплением заготовки и инструмента, подводом или отводом суппорта, задней бабки, с настройкой режимов резания и др.

Условное изображение взаимосвязи отдельных элементов и механизмов станка, участвующих в передаче движений различным органам, называется кинематической схемой. Связи могут составлять одну кинематическую пару (например, передача двумя шестернями, передача с помощью винта и гайки и т. д.) или же кинематическую цепь.

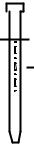

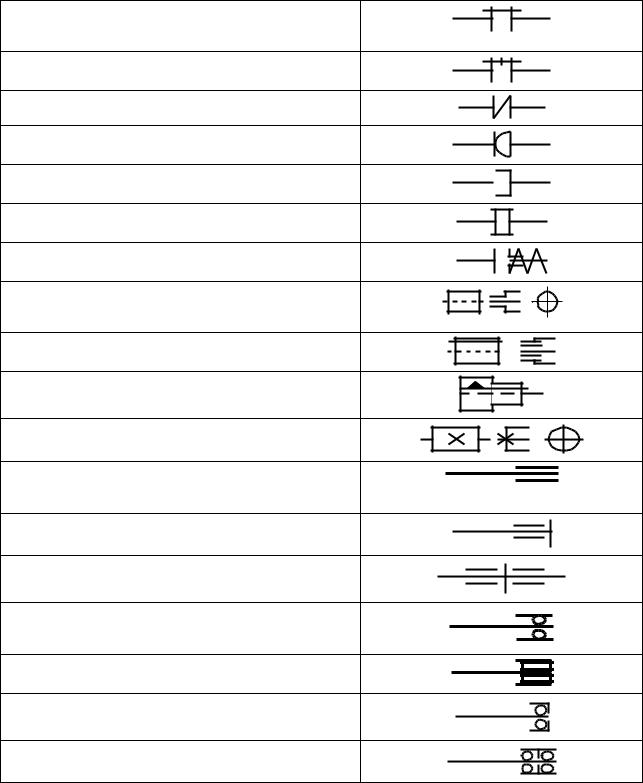

В табл. 20.1 представлены условные изображения взаимосвязи некоторых элементов или механизмов кинематических схем.

Кинематическая схема составляется и корректируется при паспортизации станка, а также при его ремонте и модернизации. В паспорте указываются имеющиеся частоты вращения шпинделя от nmin до nmах, которые обеспечивают возможность реализации необходимых скоростей резания согласно установленным режимам.

Таблица 20.1

Условные обозначения кинематических схем

Наименование |

Условное обозначение |

Вал

125

Соединение валов:

глухое

глухое с предохранением от перегрузки

эластичное

шарнирное

телескопическое

зубчатой муфтой

предохранительной муфтой

Соединение детали с валом:

свободное вращение

подвижность без вращения

с помощью вытяжной шпонки

глухое

Подшипник скольжения:

радиальный

радиально-упорный односторонний

радиально-упорный двусторонний

Подшипники качения:

радиальные (общее обозначение)

радиальный роликовый

радиально-упорный (общее обозначение)

радиально-упорный (двухсторонний)

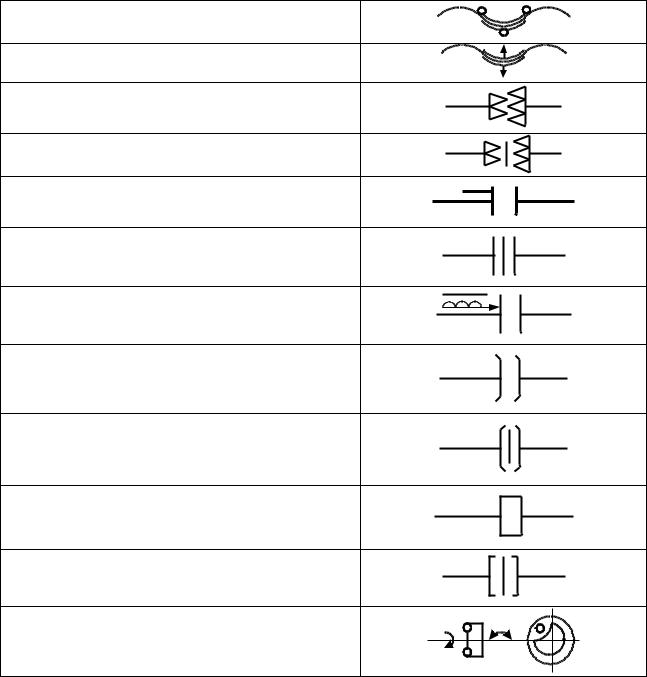

Продолжение табл. 20.1

Наименование |

Условное обозначение |

|

|

126

Передача плоским ремнем

Передача клиновидным ремнем

Передача круглым ремнем

Передача цепью

Передача цилиндрическими зубчатыми колесами

Передача коническими зубчатыми колесами

Червячная передача

Реечная передача

Винтовая передача:

гайка неразъёмная

Окончание табл. 20.1

Наименование |

Условное обозначение |

|

|

127

шариковая винтовая передача

гайка разъёмная

Муфта сцепления кулачковая:

односторонняя

двусторонняя

Муфты сцепления фрикционные:

односторонняя

двусторонняя

односторонняя электромагнитная

конусная односторонняя

конусная двусторонняя

дисковая односторонняя

дисковая двусторонняя

Муфта обгона

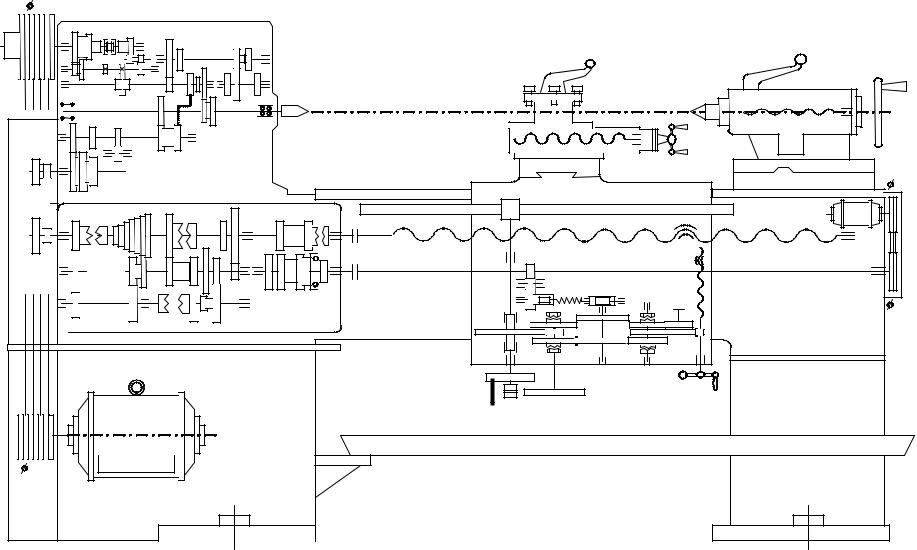

На рис. 20.1 изображена кинематическая схема токарно-винторезного станка 1К62, из которой видно, что главный электродвигатель мощностью 10 кВт имеет постоянную частоту вращения. Многообразие частот вращения шпинделя и подач достигается многообразием кинематических цепей и передаточных отношений.

128

|

254 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

56 |

|

51 |

М1 |

50 |

I |

|

88 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

22 45 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

45 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

29 24 |

|

|

36 |

|

Б3 |

IV |

|

Б4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

II |

|

|

Х |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

Б1 |

21 |

|

Х |

|

|

|

45 |

65 |

|

27 |

|

45 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

34 |

|

|

|

|

|

|

38 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

39 |

|

|

|

|

|

|

|

|

Х Х V |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

Х |

|

Х Х Х |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

III |

47 |

|

38 Б2 |

22 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

55 |

|

|

|

|

|

|

88 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

60 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

t = 5 mm |

||

|

|

|

|

42 28 VI 35 |

|

|

Х |

|

|

43 |

54 Б5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

VII |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

Х |

Б6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

64 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

t = 5 mm |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

60 |

45 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

42 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

Б7 |

|

|

|

VIII 28 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

С1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

Х |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

35 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10 |

|

|

|

|

|

|

|

|

|

85 |

|

|

|

42 56 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

рейка m = 3 mm |

|

|

|

|

|||||||

|

95 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

N = 1кBт |

||||||||

|

|

|

|

|

|

|

|

404448 |

35 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

35 |

|

|

|

|

|

|

|

28 |

48 |

|

28 Б10 |

28 |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

M2 |

26 |

3235 |

|

|

|

M3 |

|

|

|

|

М5 |

|

|

|

|

|

|

|

|

|

|

|

n = 1410 1/мин |

||||||||||

|

|

|

|

|

|

|

|

XI |

|

|

|

XIV |

|

|

|

|

|

|

|

XVI |

|

|

|

|

|

|

|

|

|

|

||||||

С 2 |

|

|

|

Х |

|

|

|

|

|

|

Х |

|

|

|

|

|

|

|

|

|

Х |

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

45 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

IX |

|

50 |

|

|

|

|

28 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

t = 12mm |

||

|

|

|

37 |

|

|

|

|

|

|

|

35 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

28 |

|

|

|

|

|

|

|

XV |

|

|

27 |

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

Б9 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

97 |

|

|

|

|

|

|

25 |

|

|

|

|

|

|

|

|

|

|

XVI I |

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

Х |

|

Х |

|

|

XIII |

Х Х |

Х |

|

Х |

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

18 |

|

|

|

|

|

М |

|

XXI |

|

20 Mn 20 4-зах |

|

|

|

mm |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

M4 |

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

36 |

|

|

|

|

|

|

56 56 |

56 |

|

|

|

XVIII |

|

|

||||||||||||

|

|

|

|

|

|

|

X |

|

|

|

|

|

|

|

|

XI I |

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|||||||

|

|

|

|

|

|

|

|

|

|

Х |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

М8 |

|

t = |

147 |

||

|

|

|

|

|

|

|

|

28 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

28 |

М6 |

|

40 |

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

35 |

18 |

|

|

28 |

|

|

|

|

|

|

|

|

37 |

|

45 |

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

35 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

37 |

|

|

|

|

37 |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

14 |

40 |

Х |

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

66 |

|

|

|

61 |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

37 |

|

|

|

|

М9 |

37 |

|

20 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

M7 |

|

|

XXIII |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

XX |

|

XIX |

|

XXII |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

ХХХХХХ |

N=10 кBт |

n = 1450 1/ мин |

|

142 |

|

129

Рис. 20.1. Кинематическая схема токарно-винторезного станка 1К62

Х

Передаточным отношением называется отношение частоты вращения ведомого вала n2 к частоте вращения ведущего n1, т. е. i = n2 / n1. Отсюда n2 = n1 · i.

При ременной передаче (без учёта скольжения ремня) i = d1 / d2 , где d1 – диаметр ведущего шкива, мм; d2 – диаметр ведомого шкива, мм. Скольжение ремня учитывается поправочным коэффициентом, который находится в пределах 0,97… 0,985.

При цепной передаче i = n2 / n1 = ф1 / ф2 , отсюда n2 = n1 · i = n1 · ф1 / ф2, где ф1 – число зубьев ведущей звёздочки; ф2 – число зубьев ведомой звёздочки.

При зубчатой передаче i = n2 / n1 = z1 / z2, где z1 – число зубьев ведущей шестерни; z2 – число зубьев ведомой шестерни.

При червячной передаче i = nч / n1 = Кч , отсюда nч = n1 · i = n1 · Кч / zч, где Кч – число заходов червяка; zч – число зубьев червячного колеса.

При реечной передаче L = zр – t = zр · πm, где t = πm – шаг зуба рейки, мм; zр – число зубьев реечного зубчатого колеса; m – модуль зубьев реечного колеса.

При передаче винт–гайка перемещение гайки за один оборот винта L = Kв · tв, где Кв – число заходов винта; tв – шаг винта, мм.

Механизм главного движения станка. Коробка скоростей станка 1К62 (рис. 20.1) работает от электродвигателя с частотой вращения 1450 1/мин через клиноремённую передачу со шкивами Д1 = 142 мм и Д2 = 254 мм.

Вращение от электродвигателя на шпиндель может передаваться по трём кинематическим цепям:

а) по короткой цепи (без перебора), когда вращательное движение шпинделя (вал VI) осуществляется через валы I, II и III, что даёт 6 скоростей вращения шпинделя;

б) по длинной цепи (с перебором), когда в работу включаются валы IV и V и шпиндель получает ещё 24 скорости вращения. Следовательно, всего шпиндель имеет 30 ступеней вращения. В действительности шпиндель имеет 24 скорости прямого вращения, вследствие повторяемости передаточных отношений зубчатых колёс;

в) обратное вращение шпинделя производится при помощи муфты М1, которая передаёт движение зубчатых колёс 50…24, 36…38 на вал II. При обратном вращении шпиндель имеет 12 ступеней чисел оборотов.

Максимальная частота вращения шпинделя определяется по следующей кинематической цепи :

130