практикум по кмвед

.pdf

|

|

|

|

|

|

|

|

Таблица 24.2 |

|

|

|

|

Таблица результатов расчетов |

|

|||

Номер |

Расчитанные параметры |

Зависимости |

||||||

опыта |

Gр |

Gн |

α |

αн |

Ψ |

Aу |

Ψ = f (Iсв) |

Aу = f (Iсв) |

1 |

|

|

|

|

|

|

|

Ау |

2 |

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

Iсв |

|

|

|

|

|

|

|

|

Iсв |

|

24.3. Содержание отчёта |

|

|

|

|||||

1.Описание цели работы.

2.Краткие сведения о коэффициенте потерь и удельном расходе электроэнергии при ручной дуговой сварке.

3.Таблица исходных данных.

4.Таблица результатов расчетов.

5.Результаты анализа графиков ψ = f (Iсв) и aу = f (Iв).

6.Выводы.

24.4. Контрольные вопросы

1.От каких факторов зависит количество расплавленного металла при ручной дуговой сварке?

2.От каких факторов зависит количество наплавленного металла при ручной дуговой сварке?

3.Что называется коэффициентом наплавки? От каких факторов зависит его величина?

4.Что такое коэффициент расплавления?

5.Что называется коэффициентом потерь и какое практическое значение он имеет?

6.Что называется удельным расходом электроэнергии при ручной дуговой сварке? Какие параметры на него влияют? За счёт чего в производственных условиях можно сократить расход электроэнергии?

7.Чем отличается полное время сварки от времени горения дуги?

Рекомендуемая литература [10, 11, 13, 17].

151

25. ИЗУЧЕНИЕ АВТОМАТИЧЕСКОЙ СВАРКИ |

|||||

ПОД СЛОЕМ ФЛЮСА |

|

|

|||

Цель работы: изучить способ автоматической сварки под слоем флюса. |

|||||

Определить коэффициент потерь и удельный расход электроэнергии. |

|||||

Приборы и оборудование: установка для автоматической наплавки под |

|||||

флюсом, контрольная пластина, сварочная проволока, секундомер, весы. |

|||||

25.1. Краткие теоретические сведения |

|

||||

Одной из важнейших задач, стоящих перед современной сварочной |

|||||

технологией, является механизция и автоматизация процессов дуговой |

|||||

сварки. |

|

|

|

|

|

Ручная дуговая электросварка трудоёмка, требует большого числа |

|||||

квалифицированных кадров, сравнительно дорогая, со значительным рас- |

|||||

ходом сварочно-наплавочных материалов, не позволяет достигнуть мак- |

|||||

симально возможного качества сарочно-наплавочных работ. |

|||||

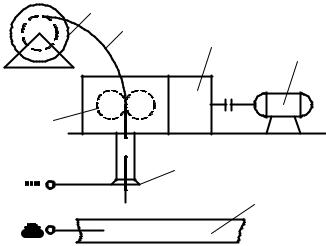

Большинство существующих видов дуговой сварки хорошо поддаются |

|||||

автоматизации. Для осуществления этого требуется ряд устройств и при- |

|||||

способлений, |

составляющих ав- |

|

|

||

томатическую установку для ду- |

2 |

|

|||

1 |

|

||||

говой сварки. |

|

|

4 |

||

|

|

|

|||

|

|

|

5 |

||

Наиболее |

важное |

промыш- |

|

||

|

|

||||

ленное значение имеют автоматы |

|

|

|||

для сварки плавящимся электро- |

3 |

|

|||

дом. На рис. 25.1 приведена |

|

|

|||

принципиальная схема |

автомата |

|

6 |

||

для сварки плавящимся электро- |

|

7 |

|||

|

|

|

|

||

дом. В качестве последнего ис- |

|

|

|||

пользуется электродная проволока |

|

|

|||

1 большой длины в мотках (бух- |

Рис 25.1. Схема |

автоматической уста- |

|||

тах), подаваемая в зону дуги по |

|||||

новки для сварки плавящимся электро- |

|||||

мере её плавления. Пройдя веду- |

|||||

дом: 1 – сварочная проволока; 2 – бара- |

|||||

щие ролики подающего устрой- |

бан с проволокой; 3 – подающее уст- |

||||

ства 3, она поступает в мундштук |

ройство; 4 – коробка передач; 5 – электро- |

||||

6 автомата, где прижимается то- |

двигатель; 6 – мундштук; 7 – деталь |

||||

152 |

|

|

|

|

|

коведущими контактами и скользит по ним, проводя ток. Так как расстояние от токоведущих контактов до дуги невелико (несколько сантиметров), то автомат работает как бы коротким непрерывно возобновляемым электродом. Это является важным преимуществом автомата, вследствие уменьшения нагрева проволоки джоулевым теплом, что в свою очередь создает возможность использования очень высоких плотностей тока в электродной проволоке без её перегрева. В связи с тем, что подача проволоки идет автоматически со скоростью её плавления, длина дуги остается практически постоянной. Защита дуги и сварочной ванны от влияния внешней среды может осуществляться флюсами, газами, использованием самозащитных порошковых проволок и др.

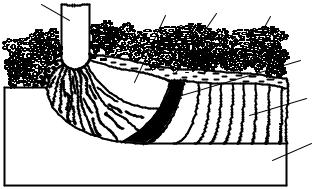

Широкое использование в промышленности и на транспорте в настоящее время получила автоматическая сварка под слоем флюса. При этом способе (рис. 25.2) дуга горит под слоем сыпучего вещества 4, называемого флюсом, который насыпается слоем 40…60 мм. Дуга утоплена в массе

|

|

|

|

флюса и горит в непрерывно |

||||

1 |

2 |

3 |

4 |

создаваемом газовом |

пузыре, |

|||

|

|

|

|

|||||

|

который |

защищает |

жидкий |

|||||

|

|

|

|

|||||

|

|

|

5 |

металл от воздействия внеш- |

||||

|

|

|

ней среды. |

|

|

|||

|

|

|

|

|

|

|||

|

|

|

6 |

Статическое давление слоя |

||||

|

|

|

|

флюса на жидкий металл уст- |

||||

|

|

|

7 |

раняет |

нежелательные |

воз- |

||

|

|

|

|

действия на него со стороны |

||||

|

|

|

|

дуги, не допускает разбрыз- |

||||

Рис. 25.2. Схема продольного разреза зоны |

гивания и нарушения форми- |

|||||||

сварки под флюсом: 1 – сварочная прово- |

рования шва даже при очень |

|||||||

лока; 2 – газовый пузырь; 3 – жидкий флюс; |

больших токах, в то время как |

|||||||

4 – сухой флюс; 5 – ванна жидкого металла; |

при открытой дуге (например |

|||||||

6 – закристаллизовавшийся |

наплавленный |

|||||||

при ручной сварке) |

механи- |

|||||||

металл; 7 – металл наплавляемого изделия |

||||||||

ческое воздействие |

дуги |

на |

||||||

|

|

|

|

|||||

ванну жидкого металла делает практически невозможным сварку при силе тока 500…600 А вследствие разбрызгивания металла и нарушения правильного формирования шва. При сварке под флюсом появляется возможность увеличить применяемые токи до 1000…3000 А.

153

Мощная, закрытая флюсом дуга глубоко расплавляет основной металл изделия, позволяет уменьшить разделку кромок под сварку, а часто и совсем обойтись без разделки. Снижается доля участия электродного металла в образовании шва (в среднем наплавленный металл образуется на 70 % за счёт расплавленного основного металла и лишь на 30 % за счёт электродного), до 10 раз увеличивается производительность сварки по сравнению с ручной дуговой на одинаковых токах.

Возможность резкого увеличения силы сварочного тока составляет главное преимущество сварки под слоем флюса. Нахождение дуги в газовом пузыре со стенками из жидкого флюса значительно уменьшает потери на угар и разбрызгивание, суммарная величина которых не первышает 2 % веса расплавленного электродного металла, что позволяет существенно экономить расход электродной проволоки. Коэффициент наплавки αн может достигать значений до 25 г/А ч. Лучшее использование тока заметно экономит расход электроэнергии.

Для расчёта коэффициента потерь ψ и удельного расхода электроэнергии Ау необходимо иметь следующие исходные данные: сварочный ток Iсв, А; напряжение на дуге Uд, В; время горения дуги t0, с; вес наплавленного металла Gн, г ; вес расплавленного металла Gр, г.

Ток и напряжение фиксируются по приборам сварочного аппарата во время сварки.

Вес наплавленного металла определяется разностью весов опытной пластины до и после наплавки.

Вес расплавленного металла, г, рассчитывается по формуле

|

πdпр2 |

|

||

Gр |

|

lпрγ , |

(25.1) |

|

4 |

||||

|

|

|

||

где dпр – диаметр электродной проволоки, см; lпр – длина расплавившейся части сварочной проволоки, см; γ – плотность металла сварочной проволоки (для стали γ = 7,86 г/см3).

Коэффициенты расплавления α, г/А ч, и наплавки αн, г/А ч, определяются из следующих выражений:

α |

3600 Gр |

; αн |

3600 Gн |

, |

(25.2) |

|

Iсв t0 |

||||||

|

||||||

|

|

Iсв t0 |

|

|||

где Gр, Gн – вес расплавленного и наплавленного металла соответственно, г.

154

Коэффициент потерь определяется по формуле |

|

н . |

(25.3) |

25.2. Порядок выполнения работы

1.Взвесить опытную пластину с точностью до одного грамма.

2.На опытной пластине произвести наплавку валика длиной 150…200 мм, при этом зафиксироать средние значения силы сварочного тока, напряжения на дуге и длину расплавившейся части сварочной проволоки. По секундомеру замерить время горения сварочной дуги в секундах.

3.Пластину с наплавленным валиком очистить от шлака и брызг. Взвесить с точностью до одного грамма.

4.Определить параметры: α, αн и Ψ.

5.Значения исходных и расчетных данных занести в табл. 25.1.

|

|

Таблица 25.1 |

Исходные и расчетные данные |

|

|

|

|

|

Параметр |

Значение |

|

|

|

|

Марка автомата |

|

|

|

|

|

Диаметр сварочной проволоки, мм |

|

|

|

|

|

Вес опытной пластины, г |

до наплавки |

|

|

|

|

|

после наплавки |

|

|

|

|

Режимы наплавки |

Iсв, А |

|

|

Uд, В |

|

Время горения дуги t0, с |

|

|

Вес металла, г |

расплавленного Gр |

|

|

наплавленного Gн |

|

Коэффициенты |

расплавления α, г /А ч |

|

|

|

|

|

наплавки αн , г / А ч |

|

|

потерь ψ |

|

|

|

|

155

25.3. Содержание отчёта

1.Описание цели работы.

2.Краткие сведения об автоматической сварке.

3.Таблица исходных и расчётных данных.

4.Выводы по работе.

25.4. Контрольные вопросы

1.Каковы преимущества автоматической сварки электрической дугой перед ручной?

2.Как происходит защита сварочной ванны при автоматической сварке под флюсом?

3.Каковы основные достоинства автоматической сварки под слоем флюса?

4.За счёт каких факторов достигается большая производительность автоматической сварки под флюсом?

5.За счёт чего уменьшаются потери электродного материала при автоматической сварке под флюсом?

Рекомендуемая литература [10, 11, 13, 17].

156

ЗАКЛЮЧЕНИЕ

Впроцессе эксплуатации и ремонта подвижного состава, строительных

ипутевых машин необходимо осуществлять квалифицированное решение проблем по увеличению ресурса технических устройств. Ведущая роль в данном случае отводится свойствам металлов и сплавов и технологиям их обработки, таким как сварка, наплавка, обработка металлов давлением и резанием. Существенное значение при этом имеют неразрушающие методы контроля.

При ремонте подвижного состава более 70 % всего объёма работ приходится на отмеченные технологии. По целому ряду наиболее металлоёмких и дорогостоящих изделий вторичное использование восстановленных деталей значительно больше, чем потребление новых запасных частей.

Вучебном пособии изложены основные принципы практической реализации проблем, связанных с квалифицированным подбором конструкционных материалов, основных технологий, прогрессивного оборудования

иинструмента, что является составной частью деятельности инжене- ров-механиков, направленной на поддержание в работоспособном состоянии узлов и деталей технических устройств железнодорожного транспорта.

157

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1.Гуляев, А.П. Металловедение : учеб. для вузов / А.П. Гуляев. – 6-е изд., перераб. – М. : Металлургия, 1986. – 542 с.

2.Лахтин, Ю.М. Материаловедение : учеб. для вузов / Ю.М. Лахтин, В.П. Леонтьева. – 3-е изд., перераб. и доп. – М. : Машиностроение, 1990. – 528 с.

3.Арзамазов, Б.Н. Материаловедение : учеб. для вузов / Б.Н. Арзамазов, Г.Г. Мухина. – 6-е изд. стереотип. – М. : Изд. МВТУ им. Н.Э.Баумана,

2004. – 648 с.

4.Тылкин, М.А. Справочник термиста ремонтной службы / М.А. Тылкин. – М. : Металлургия, 1981. – 647 с.

5.Справочник по конструкционным материалам : справочник / Б.Н. Арзамазов [и др.] : под общей ред. Б.Н. Арзамазова, Т.В. Соловьёвой.

–М. : Изд-во МВТУ им. Н.Э. Баумана, 2006. – 640 с.

6.Материаловедение и технология конструкционных материалов для железнодорожной техники : учеб. для вузов ж-д транспорта / Н.Н. Воронин

[и др.]. – М.: Маршрут, 2004. – 456 с.

7.Технология вагоностроения и ремонта вагонов : учеб. для вузов / В.С. Герасимов [и др.]. – 2-е изд. перераб. и доп. – М. : Транспорт, 1988. – 381 с.

8.Марочник сталей и сплавов / М.М. Колосков [и др.]; под общ. ред. А.С. Зубченко. – М. : Машиностроение, 2001. – 672 с.

9.Золотаревский, В.С. Механические свойства металлов : учеб. для вузов / В.С. Золотаревский. – 2-е изд. испр. и доп. – М. : Изд-во МИСиС, 1998. – 393 с.

10.Сварка в машиностроении : справочник. В 4 т. / под ред. Г.А. Николаева. – М. : Машиностроение, 1978.

11.Сварка и резка в промышленном строительстве : справочник. В 2 т. / под ред. Б.Д. Малышева. – М. : Стройиздат, 1989.

12.Контроль качества сварки / под ред. В.Н. Волченко. – М. : Машиностроение, 1975.

13.Технология конструкционных материалов : учебник для машиностр. спец. вузов / А.М. Дальский [и др.]; под общ. ред. А.М. Дальского. – 4-е изд. перераб. и доп. – М. : Машиностроение, 2002. – 512 с.

158

14.Справочник технолога машиностроителя. В 2 т.; под ред. А.Г. Косиловой и Р.К. Мещерякова. – 4-е изд. перераб. и доп. – М. : Машиностроение, 1985.

15.Годунов, Б.И. Обработка металлов резанием, металлорежущий инструмент и станки / Б.И. Годунов. – М. : Машиностроение, 1981.

16.Механическая обработка материалов : учеб. для вузов / А.М. Дальский, [и др.]. – М. : Машиностроение, 1981.

17.Бабенко, Э.Г. Технологические процессы сварки, наплавки, обработки сплавов резанием и давлением : учеб. пособие / Э.Г. Бабенко. – Хабаровск : Изд-во ДВГУПС, 2011. – 105 с.

18.Клиндух, В.Ф. Неразрушающие методы контроля и диагностики узлов и деталей подвижного состава : учеб. пособие / В.Ф. Клиндух, В.М. Макиенко, Е.Н. Кузьмичёв. – Хабаровск : Изд-во ДВГУПС, 2006. –

111 с.

19.Геллер, Ю.А. Материаловедение : учеб. для вузов / Ю.А. Геллер, А.Г. Рахштадт. – М. : Металлургия, 1983. – 384 с.

159

СОДЕРЖАНИЕ

ВВЕДЕНИЕ ................................................................................................................. |

3 |

||

1. |

ИЗМЕРЕНИЕ ТВЁРДОСТИ МЕТАЛЛОВ И СПЛАВОВ........................................ |

4 |

|

2. |

ИСПЫТАНИЕ СПЛАВОВ НА УДАРНЫЙ ИЗГИБ ............................................... |

16 |

|

3. |

ИССЛЕДОВАНИЕ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ СТАЛИ ...................... |

21 |

|

4. |

МИКРОСТРУКТУРНЫЙ АНАЛИЗ МЕТАЛЛОВ И СПЛАВОВ ........................ |

28 |

|

5. |

ИЗУЧЕНИЕ ПРОЦЕССА ПЕРВИЧНОЙ КРИСТАЛЛИЗАЦИИ ......................... |

32 |

|

6. |

ИССЛЕДОВАНИЕ ВЛИЯНИЯ СКОРОСТИ ОХЛАЖДЕНИЯ |

|

|

|

НА СВОЙСТВА СТАЛИ ............................................................................................. |

37 |

|

7. |

ИССЛЕДОВАНИЕ ВЛИЯНИЯ ТЕМПЕРАТУРЫ |

|

|

|

ОТПУСКА НА СВОЙСТВА ЗАКАЛЁННОЙ СТАЛИ .......................................... |

43 |

|

8. ИЗУЧЕНИЕ МИКРОСТРУКТУРЫ ЦЕМЕНТОВАННОЙ СТАЛИ................... |

46 |

||

9. |

МИКРОСТРУКТУРА УГЛЕРОДИСТЫХ И ЛЕГИРОВАННЫХ СТАЛЕЙ |

|

|

|

В РАВНОВЕСНОМ СОСТОЯНИИ ........................................................................... |

53 |

|

10. |

МИКРОСТРУКТУРА ЧУГУНОВ ............................................................................ |

60 |

|

11. |

ИЗУЧЕНИЕ МИКРОСТРУКТУР ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ .... |

64 |

|

12. |

ВИЗУАЛЬНО-ОПТИЧЕСКИЙ КОНТРОЛЬ ДЕТАЛЕЙ ..................................... |

73 |

|

13. |

УЛЬТРАЗВУКОВАЯ ДЕФЕКТОСКОПИЯ ДЕТАЛЕЙ....................................... |

78 |

|

14. |

МАГНИТНАЯ ДЕФЕКТОСКОПИЯ ДЕТАЛЕЙ................................................... |

85 |

|

15. |

КОНТРОЛЬ МЕТОДОМ ВИХРЕВЫХ ТОКОВ .................................................... |

92 |

|

16. |

ИЗУЧЕНИЕ КОНСТРУКЦИИ И ГЕОМЕТРИИ ТОКАРНОГО РЕЗЦА.......... |

97 |

|

17. |

ИЗУЧЕНИЕ КОНСТРУКЦИИ И ГЕОМЕТРИИ |

|

|

|

|

СПИРАЛЬНОГО СВЕРЛА ...................................................................................... |

105 |

18. |

ИЗУЧЕНИЕ КОНСТРУКЦИИ ФРЕЗ..................................................................... |

111 |

|

19. |

ИЗГОТОВЛЕНИЕ ЛИТЕЙНОЙ ФОРМЫ............................................................ |

118 |

|

20. |

ИССЛЕДОВАНИЕ КИНЕМАТИКИ ТОКАРНОГО СТАНКА 1К62 .............. |

125 |

|

21. |

ИССЛЕДОВАНИЕ ВЛИЯНИЯ ПОКРЫТИЙ ЭЛЕКТРОДОВ |

|

|

|

|

НА УСТОЙЧИВОСТЬ ГОРЕНИЯ СВАРОЧНОЙ ДУГИ .................................. |

132 |

22. |

ИССЛЕДОВАНИЕ ВНЕШНЕЙ ХАРАКТЕРИСТИКИ |

|

|

|

|

ИСТОЧНИКА ПИТАНИЯ СВАРОЧНОЙ ДУГИ .............................................. |

137 |

23. |

ОПРЕДЕЛЕНИЕ КОЭФФИЦИЕНТА ПОЛЕЗНОГО ДЕЙСТВИЯ |

|

|

|

|

НАГРЕВА ИЗДЕЛИЯ ПРИ РУЧНОЙ ДУГОВОЙ СВАРКЕ............................. |

142 |

24. |

ИССЛЕДОВАНИЕ КОЭФФИЦИЕНТА ПОТЕРЬ И РАСХОДА |

|

|

|

|

ЭЛЕКТРОЭНЕРГИИ ПРИ РУЧНОЙ ДУГОВОЙ СВАРКЕ .............................. |

147 |

25. |

ИЗУЧЕНИЕ АВТОМАТИЧЕСКОЙ СВАРКИ ПОД СЛОЕМ ФЛЮСА........ |

152 |

|

ЗАКЛЮЧЕНИЕ ...................................................................................................... |

156 |

||

БИБЛИОГРАФИЧЕСКИЙ СПИСОК ................................................................... |

157 |

||

160