КРАСОВСКИЙ ПРАКТИКУМ ПО СТР.МАТЕР

.PDFтщательно очищают щеткой от пылевидной посыпки и взвешивают с точ- ностью до 0,01 г, после чего образец подогревают в течение 20 мин в тер- мостате при температуре 60–65 °С, снимают с него горячим ножом всю

покровную массу и взвешивают очищенный образец также с точностью до 0,01 г. Количество покровной массы М2, г/см2, вычисляют по формуле

М2 = (G – G1) 200,

где G – масса образца и покровной массы, г; G1 – масса образца без по-

кровной массы, г; 200 – коэффициент для перехода от размера образца

(0,005) к 1 м2.

Количество покровной массы для рубероида с крупнозернистой или чешуйчатой посыпкой определяют на образцах такого же размера. После взвешивания образца с точностью 0,01 г с него снимают покровный слой вместе с посыпкой и помещают в сухую, предварительно взвешенную, экстракционную гильзу. Гильзу с покровной массой и посыпкой взвеши- вают, помещают в экстракционный аппарат и производят экстрагирова- ние. Затем гильзу подсушивают в термостате при температуре 120 оС до постоянной массы и взвешивают.

Количество покровной массы М3, м2, вычисляют по формуле

М3 = (G – G1) 1,01 × 200,

где G – масса гильзы с покровной массой до экстрагирования, г; G1 – мас- са гильзы после экстрагирования, г; 1,01 – поправочный коэффициент на содержание нерастворимых веществ, извлеченных из битумной покровной массы; 200 – коэффициент перехода от размера образца (0,005) к 1 м2.

При испытаниях материалов на сернистых битумах поправочный ко- эффициент принимают 1,03.

5.7.Прочность сцепления крупнозернистой посыпки с покровным слоем рубероида

Прочное сцепление крупнозернистой посыпки с покровным слоем ру-

бероида гарантирует длительную защиту покровного битума рубероида от прямого воздействия солнечных лучей. Крупнозернистая посыпка защи- щает рубероид также от механических повреждений.

Определение прочности сцепления ведут в приборе, изображенном на рис. 29.

71

PDF created with pdfFactory Pro trial version www.pdffactory.com

Рис. 29. Прибор для определения прочности сцепления крупнозернистой посыпки с покровным слоем рубероида: 1 – зажимы; 2 – пластинки; 3 – ручка; 4 – щетка; 5 – груз

Три образца размером 150×50 мм взвешивают с точностью до 0,01 г, помещают в зажимы 1 пластинки 2 и начинают вращать ручку 3. При вращении пластинка с образцом перемещаются в двух взаимно противо- положных направлениях под щеткой 4 с грузом 5 массой 2 кг. Количество перемещений и тип щетки установлены стандартом. Образец после испы- тания освобождают путем встряхивания от отлетевшей посыпки и взве- шивают его с точностью до 0,01 г.

Разность в массе образца до и после испытания выражает количество осыпавшейся посыпки.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1.Как правильно отобрать рубероид для проведения испытаний?

2.Опишите подготовку материала для определения прочности при растяжении.

3.В чем заключается определение жесткости рубероида?

4.Как определить водопоглощение рубероида?

5.Что такое пропиточная масса и как определить ее количество?

72

PDF created with pdfFactory Pro trial version www.pdffactory.com

6.Что такое покровная масса и как определить ее количество?

7.Опишите, как проверяется прочность сцепления посыпки с покров- ным слоем.

Рекомендуемая литература: [1, 2, 4, 5].

Рекомендуемая литература: [1, 2, 4, 5].

6. ИСПЫТАНИЕ ПЛАСТИЧЕСКИХ МАСС

6.1. Общие сведения

Пластическими массами (пластмассами) называют материалы, содер- жащие в качестве важнейшей составной части высокомолекулярные со- единения – полимеры и обладающие на какой-то стадии переработки пла- стическими свойствами.

Кроме полимера (связующего), компонентами пластмасс являются: на- полнители, пластификаторы, отвердители, красители, стабилизаторы и др.

Пластмассы обладают рядом ценных физико-механических свойств, которые дают им значительные преимущества перед наиболее распро- страненными строительными материалами. Положительными свойства- ми пластмасс являются: широкий диапазон их плотности – от 15–50 кг/м3 у пористых до 1800–2000 кг/м3 у плотных пластмасс; значительная проч- ность – в среднем у плотных пластмасс предел прочности при сжатии ра- вен 70–100 МПа, при изгибе – 40–50 МПа; низкая теплопроводность осо- бенно у пено- и поропластов; высокая химическая стойкость; коррозионная стойкость, высокая износоустойчивость; легкость технологической перера- ботки, позволяющая придать им способом литья, экструзии или прессования практически любую форму (легкость механической обработки), пластмассы можно пилить, строгать, склеивать между собой и с другими материалами; возможность изготовления из пластмасс очень тонких пленок; высокие ги- гиенические свойства – легко очищаются от пыли и загрязнения. К недос-

таткам пластмасс следует отнести: низкую температурную стойкость – при температуре свыше 200 оС теряют свои свойства; горючесть; большую ползучесть – способность к пластическому течению даже при обычных тем- пературах; высокий коэффициент линейного расширения; способность ста- реть – потускнение цвета, самопроизвольное хрупкое разрушение и возмож- ность накапливания электростатического электричества и др.

73

PDF created with pdfFactory Pro trial version www.pdffactory.com

Основными физико-механическими свойствами большинства пластиче- ских масс, по которым определяют их качество и возможность применения в различных условиях, следует считать теплостойкость, твердость и ударную вязкость. Для отдельных пластмасс и изделий из них важными свойствами являются истираемость (материалы для полов), плотность и коэффициент теплопроводности (теплоизоляционные материалы), прочность (конструк- ционные материалы) и др. В связи с этим образцы подвергают испытаниям в соответствии с действующими стандартами и техническими условиями.

6.2.Испытание поливинилхлоридных материалов для полов (линолеумы)

В соответствии с ГОСТ 11529-86 «Материалы поливинилхлоридные для полов» устанавливаются методы контроля следующих показателей:

–внешнего вида;

–линейных размеров;

–параллельности кромок;

–истираемости;

–деформативности при вдавливании;

–изменения линейных размеров;

–прочности связи между слоями;

–водопоглощения;

–гибкости;

–массы 1 м2;

–удельного поверхностного и объемного электрического сопротивления;

–прочности сварного шва.

Число рулонов, отбираемых из партии, устанавливают в стандартах или технических условиях на материал конкретного вида. Подготовку об- разцов и испытание следует проводить при температуре (23±5) оС.

6.2.1. Определение линейных размеров

Качество лицевой поверхности, цвет, рисунок и фактуру оценивают визуально сравнением отобранных рулонов с образцом-эталоном с рас- стояния 1 м от поверхности материала при равномерной освещенности лампой дневного света с интенсивностью облучения 300 лк.

Размеры рулона определяются металлической измерительной рулеткой с ценой деления 1 мм по ГОСТ 7502-98 для измерения длины – не менее

74

PDF created with pdfFactory Pro trial version www.pdffactory.com

20 м и ширины 2–3 м. Длину полотна в каждом рулоне следует измерять рулеткой на расстоянии 1 м от любой кромки, а ширину не менее чем в трех местах не более 1 м от начала и конца и 5 м от любого края каждого из отобранных рулонов. Результат измерения длины рулона, округленный до 0,1 м и ширины до 1 мм должен быть в пределах допусков, указанных в нормативно-технической документации.

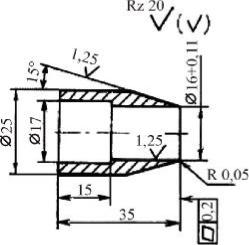

Толщина, определяемая на трех образцах размерами (50×50) ± 5 мм с помощью индикаторного толщиномера ТН (ТР) 10–60 с диаметром пятки и наконечника 16 мм или микрометра МК-25, измеряется в геометриче- ском центре каждого образца, а толщина поливинилхлоридного слоя мно- гослойного материала, как и толщина лицевого слоя, определяется по тор- цовому срезу образца при помощи оптического устройства.

Параллельность кромок определяют измерением через 1 м ширины по- лотна материала на длине 4 м в любом месте полотна. Разность между ре- зультатами каждого измерения и шириной материала не должна превы- шать допускаемые отклонения от параллельности, предусмотренные нор- мативными документами на конкретный вид материала.

6.2.2. Истираемость

Сущность метода заключается в определении величины уменьшения толщины материала при истирании в течение заданного количества цик-

лов испытания. |

|

Испытания проводят на трех образцах |

|

диаметром (16,5±0,5) мм, вырубленных |

|

штанцевым ножом (рис. 30). |

|

Конструкция машины (рис. 31) долж- |

|

на обеспечивать: 1) скорость вращения |

|

барабана (0,085±0,015) м/с; 2) |

массу па- |

трона с держателем (1,00 ± 0,05) кг; 3) пе- |

|

ремещение держателя с образцом вдоль |

|

образующей барабана на |

расстояние |

(16 ± 0,5) мм за один оборот: полный по- |

|

ворот держателя с образцом вокруг своей

оси в течение двух оборотов барабана |

Рис. 30. Штанцевый нож |

|

для вырубки образцов |

||

(одного рабочего цикла машины). |

||

|

||

75 |

|

PDF created with pdfFactory Pro trial version www.pdffactory.com

Плотность слоя износа опре- деляют на трех образцах диамет- ром (16±0,5) мм. Для этого диа- метр образца измеряют штанген- циркулем, а толщину образца –

микрометром в геометрическом центре образца. Объем образца

|

вычисляют по формуле |

|

Рис. 31. Схема машины МИВОВ-2 для ис- |

V= πD |

2 |

пытания линолеума на истирание: 1 – бара- |

H , |

|

бан; 2 – шлифовальная шкурка; 3 – образец; |

4 |

|

|

|

|

4 – держатель с образцом; 5 – патрон; 6 – ка- |

где D – диаметр образца, см; H – |

|

ретка |

толщина образца, см. |

|

|

||

Плотность слоя износа образцов γ, г/см3, вычисляют с точностью до 0,01 г/см3 по формуле

γ = Vm ,

где m – масса образца, г; V – объем образца, см3.

За величину плотности слоя износа принимают среднее арифметиче- ское значение трех образцов.

Определяют коэффициент истирающей способности шлифовальной шкурки

К= 0,014 ,

Иср

где 0,014 = const – условная, принятая за эталонную истираемость, г; Иср – истираемость эталона из цинка на исследуемой шкурке, г.

Образец, лишенный подосновы (кроме тканевой, изготовленной про- мазным способом), приклеивают к основанию держателя и после отвер- ждения клея взвешивают. Затем держатель закрепляют в патроне машины, опускают его на поверхность барабана и включают электродвигатель. Ис- тирание образца проводят каждый раз по неистертому участку поверхно- сти шлифовальной шкурки в течение одного рабочего цикла машины. Ко- личество циклов указывается в нормативно-технической документации. По окончании испытания держатель с образцом вынимают из патрона, очищают от продуктов износа и взвешивают.

76

PDF created with pdfFactory Pro trial version www.pdffactory.com

Истираемость материала по уменьшению толщины h, мкм, рассчиты-

вают по формуле

Dh = m1 − m2 K ×104 , g S

где m1 – масса образца с держателем до испытания, г; m2 – масса образца с держателем после испытания, г; К – коэффициент истирающей способно- сти шлифовальной шкурки; g – плотность слоя износа, г/см3; S – площадь истирания, равная площади образца, см2; 104 – коэффициент пересчета.

6.2.3. Деформативность при вдавливании

Сущность метода заключается в определении величин абсолютной де- формации при вдавливании индентора под нагрузкой, абсолютной оста-

точной деформации после снятия нагрузки и восстанавливаемости при толщине материала более 1,2 мм. Испытание проводят на трех образцах размером(50´50)± 5 мм.

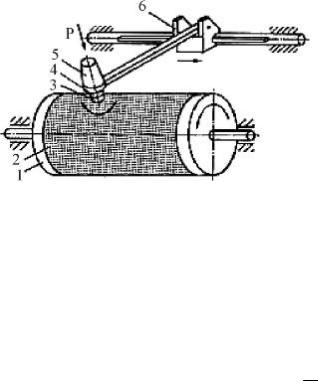

Конструкция устройства для испытания (рис. 32) должна гарантировать предварительную нагрузку в 10 Н для обеспечения контакта индентора с по- верхностью испытуемого образца при ус-

тановке стрелки отсчетного устройства в нулевое положение и при отсчете абсо- лютной остаточной деформации, плавное приложение основной нагрузки, равной 1000±10 Н, вертикальный ход индентора не менее 4 мм или не менее 2 мм при ис- пытании материала толщиной до 2 мм и измерение деформации от 0 до 4 мм с по- грешностью не более ±0,01 мм.

Индентор должен быть самоустанав- ливающимся, цилиндрической формы Рис. 32. Прибор ПВ-2 для опреде-

сплоским основанием, диаметром ления деформативности полимер-

(11,3±0,1) мм, края – закруглены по ра- |

ных материалов при вдавливании: |

диусу (0,15±0,02) мм. Подъемный сто- |

1 – гайка-маховик; 2 – столик; 3 – |

индентор; 4 – рычаг; 5 – нагру- |

|

лик, регулируемый по высоте, должен |

жающее устройство; 6 – индикатор; |

быть толщиной не менее 10 мм. |

7 – рукоятка; 8 – груз; 9 – корпус |

77 |

|

PDF created with pdfFactory Pro trial version www.pdffactory.com

Перед испытанием проверяют величину деформации корпуса устройства. Образец укладывают на подъемный столик лицевой поверхностью так, чтобы индентор находился в центре образца. При наличии у образца под- основы они испытываются вместе с ней. Подъемный столик с образцом приводят в соприкосновение с индентором, устанавливают указатель от- счетного устройства в нулевое положение, при этом на испытуемый обра- зец начинает действовать предварительная нагрузка. Затем плавно в тече-

ние (4±1) с прикладывают основную нагрузку.

Значение абсолютной деформации определяют по отсчетному устрой- ству после выдержки под нагрузкой. Время выдержки образца под общей нагрузкой и после ее снятия (5±0,1) мин, значение абсолютной остаточной

деформации определяют по отсчетному устройству по глубине вмятины в образце, оставшейся после снятия основной нагрузки, с точностью до 0,01 мм. За величину абсолютной деформации каждого образца принима- ют разность между показанием отсчетного устройства и величиной де- формации корпуса устройства для испытания.

Восстанавливаемость Е, %, определяют по формуле

Е = ha − h0 100, ha

где hа – абсолютная деформация, мм; h0 – абсолютная остаточная дефор- мация, мм.

Результат округляют до 1 %.

Разрушающиеся при испытании образцы в расчет не принимаются. За результат испытаний принимают среднее арифметическое значение па- раллельных определений показателей, при этом результаты деформации округляют до 1 мм, а восстанавливаемости – до 1 %.

6.2.4. Определение изменения линейных размеров

Метод определения изменения линейных размеров по рискам. Сущность метода заключается в измерении расстояния между риска-

ми, нанесенными на образец до и после воздействия на него заданной температуры в течение заданного времени. Испытания проводят на трех образцах размером (150×150)± 2 мм.

78

PDF created with pdfFactory Pro trial version www.pdffactory.com

Для проведения испытания |

|

|

необходимы сушильный шкаф, |

|

|

обеспечивающий температуру |

|

|

(70±2) °С, оптическое устройство |

|

|

с ценой деления шкалы не более |

|

|

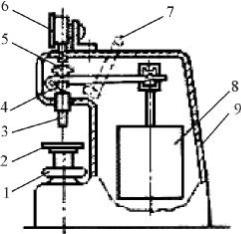

0,1 мм и разметочный шаблон, |

Рис. 33. Разметочный шаблон |

|

состоящий из металлического |

||

|

стержня и двух игл, установленных на расстоянии (100±0,5) мм друг от друга. Радиус острия иглы должен быть не более 0,05 мм (рис. 33).

Схема приспособления для разметки образца размерами 150×150×2 мм приведена на рис. 34.

Образец кладут на горизонтальную поверхность лицевой стороной вверх и при помощи приспособления для разметки наносят четыре линии в продольном и поперечном направлениях.

Из крайних точек пересечения продольных и поперечных линий раз- меточным шаблоном наносят риски, как указано на рис. 35.

Рис. 34. Приспособление

для разметки образца

Рис. |

35. Разметочный шаблон: |

1 |

– риски до испытания; |

2 – риски после испытания |

|

Размеченные образцы помещают в сушильный шкаф, нагретый до температуры (70±2) °С, на 5 ч. После термостатирования образец выдер- живают 30 мин и из тех же точек, на те же линии разметочным шаблоном

79

PDF created with pdfFactory Pro trial version www.pdffactory.com

вновь наносят риски. Расстояние между рисками измеряют с помощью |

||||||

оптического устройства. Изменение линейных размеров Х в процентах |

||||||

вычисляют по формуле |

|

l |

|

|

|

|

|

Х = |

l |

100, |

|

|

|

|

|

|

|

|

|

|

где |

l – расстояние между двумя рисками, мм; L – расстояние между иг- |

|||||

лами разметочного шаблона, мм. |

|

|

|

|

|

|

|

За результат испытаний принимают среднее арифметическое значение |

|||||

параллельных определений показателя линейных размеров, округленных |

||||||

до 0,1 %, в продольном и поперечном направлениях (в каждом направле- |

||||||

нии отдельно). |

|

|

|

|

|

|

|

6.2.5. Прочность связи между слоями |

|

|

|||

|

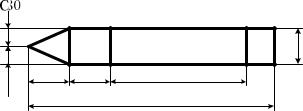

Сущность метода заключается в определении прочности связи между |

|||||

лицевым слоем из прозрачной пленки с печатным рисунком и полимер- |

||||||

ным слоем или полимерным слоем и подосновой по силе, необходимой |

||||||

для отделения одного слоя от другого при заданной ширине образца. |

|

|||||

|

Для определения прочности связи между слоями (в продольном и по- |

|||||

перечном направлениях) из отобранного материала вырезают по три об- |

||||||

разца длиной (180±1) мм. Ширина образца для определения прочности свя- |

||||||

|

|

|

|

зи между лицевым слоем из про- |

||

b/2 |

|

|

|

зрачной пленки с печатным ри- |

||

|

|

|

сунком и полимерным слоем – |

|||

|

b |

|

|

|||

|

|

|

(15±1) мм; ширина образца для |

|||

b/2 |

|

|

|

|||

|

|

|

определения |

прочности |

связи |

|

|

|

|

|

между полимерным слоем и под- |

||

Рис. 36. Образец для испытания прочности |

|

основой – (70±1) мм (рис. 36). |

||||

|

между слоями |

|

|

Конструкция разрывной ма- |

||

|

|

|

|

шины должна обеспечивать пе- |

||

редвижение подвижного зажима со скоростью (100± 10) мм/мин, измере- |

||||||

ние силы инерционным силоизмерителем с погрешностью не более ±1 % |

||||||

от измеряемой величины, величину измеряемой силы маятниковым сило- |

||||||

измерителем в пределах 20–85 % предельного значения шкалы. Машина |

||||||

может быть снабжена самопишущим устройством для записи диаграммы |

||||||

«сила–длина участка расслоения». |

|

|

|

|

|

|

80

PDF created with pdfFactory Pro trial version www.pdffactory.com