КРАСОВСКИЙ ПРАКТИКУМ ПО СТР.МАТЕР

.PDF

лярно к направлению слоев, а при испытании бетонных кубов, наоборот – параллельно слоям укладки. Поэтому при испытаниях обязательно следу- ет учитывать указанные факторы и располагать образцы на прессе в соот- ветствии с требованиями стандартов.

На прочность могут повлиять скорость приложения нагрузки, влаж- ность материала, параллельность граней образца, их ровность, шерохова- тость, условия изготовления, неоднородность материала, отклонения оси образца от физической оси пресса. Поэтому при определении различных прочностных показателей материалов, прежде всего, следует тщательно

ознакомиться со стандартами на испытания и вести испытания в каждом случае в строгом соответствии с ГОСТ.

Предел прочности при растяжении определяют у таких строитель-

ных материалов, как древесина, строительные стали, пластмассы, рулон- ные кровельные материалы. Образцы изготовляют в виде двусторонних лопаток; форму и размер определяют по соответствующим ГОСТ на ис- пытуемый материал.

Перед испытаниями измеряют ширину и толщину материала с точно- стью до 0,1 мм, затем закрепляют его в зажимы разрывной машины. На- гружают образец равномерно с заданной ГОСТ скоростью. По силоизме- рителю определяют максимальную нагрузку.

Предел прочности при растяжении, МПа, (кгс/см2),

Rр = P , S0

где Р – разрушающая нагрузка, Н (кгс); So – первоначальная площадь по- перечного сечения образца, м2 (см2).

Предел прочности при растяжении вычисляют как среднее арифмети- ческое результатов испытаний трех образцов.

Предел прочности при статическом изгибе. Для определения преде-

ла прочности при статическом изгибе образцы материала в виде балочек подвергают действию изгибающей нагрузки. Разрушают образцы одним или двумя сосредоточенными грузами. Форма, размеры образцов и мето- дика их испытаний указаны в ТУ соответствующих ГОСТ.

Предел прочности при изгибе, кг/см2, определяют по формулам: ∙ при одной сосредоточенной нагрузке

3Pl Rизг = 2bh2 ;

41

PDF created with pdfFactory Pro trial version www.pdffactory.com

∙ при двух сосредоточенных нагрузках

Rизг = bhPl2 ,

где Р – разрушающая нагрузка, кг; l – длина рабочего пролета, см; b – ши- рина и h – высота образца.

2.2.2. Сопротивление удару

На сопротивление удару испытывают те каменные материалы, которые в процессе эксплуатации в конструкциях подвергаются динамическим на- грузкам, например, в конструкциях полов промышленных зданий, в до- рожных покрытиях.

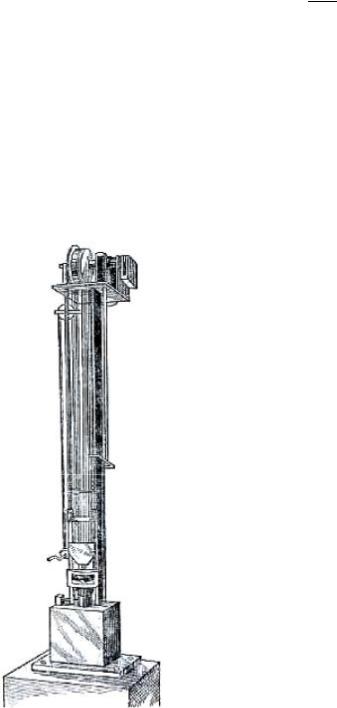

Рис. 16. Копер

для испытания на удар природных каменных материалов

Испытание на удар природных каменных мате- риалов осуществляют на копре (рис. 16), который состоит из массивной металлической опоры, пере- ходящей внизу в стальную наковальню массой око- ло 50 кг. На опоре вертикально закреплены две на- правляющие цилиндрические штанги, по которым, свободно перемещаясь, движется стальная баба мас- сой 2 кг. Удар бабы по образцу, установленному на наковальне, производится через подбабок, имеющий внизу сферическую поверхность диаметром 1 см; этой сферической поверхностью подбабок соприка- сается с образцом в центре его верхней плоскости.

При подъеме благодаря специальному устройст- ву достигается автоматическое разъединение с ба- бой, в результате чего последняя падает с заданной

высоты на подбабок и через него передает удар на испытуемый образец.

Для испытания из горной породы изготовляют цилиндрические образцы диаметром и высотой 25 мм. Образец устанавливают на наковальню коп- ра и прижимают подбабком точно по центру. Уда-

ры должны приходиться в центр верхней плоскости образца. Первый удар наносят с высоты 1 см, вто- рой – 2 см, третий – 3 см и т. д. до разрушения об- разца, т. е. до появления первой трещины.

42

PDF created with pdfFactory Pro trial version www.pdffactory.com

Например, если первая трещина появилась от 21-го удара с высоты 21 см, то считают, что сопротивление материала удару равно 20. За окончательный результат принимают среднее арифметическое трех определений.

Каменный материал признается хорошо сопротивляющимся удару при показателе, равном 16 и выше, и плохо сопротивляющимся удару – при показателе, равном 8 и ниже.

2.2.3. Истираемость

Испытанию на истираемость подвергают каменные материалы, приме- няемые для устройства полов, лестничных ступеней, тротуаров и т. д.

Образцы материала, предназначенные для такого испытания, должны иметь правильную геометрическую форму: h ³ (5–7) мм, S ³ (40–50) см2. Образцы высушивают в сушильном шкафу при t = (110 ± 5) °C до посто- янной массы и взвешивают на технических весах с точностью до 0,1 г. После взвешивания измеряют штангенциркулем площадь образца, кото- рый будет подвергаться испытанию.

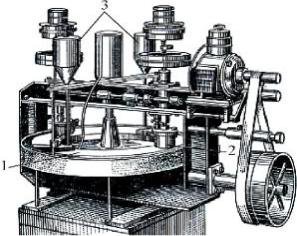

Для определения истираемости применяют круги различных систем, в частности типа Баушингера (рис. 17). Этот круг состоит из чугунного диска диаметром 80 см, который вращается со скоростью 22 об/мин. Два зажим- ных приспособления, находящиеся на расстоянии 22 см от центра диска, прижимают образцы к поверхности круга силой 0,6 кгс на 1 см2 площади образца. Над диском укреплены два

бачка для автоматической подачи истирающего порошка и два бачка для воды, которая необходима когда испытывают влажные образцы.

В качестве истирающего порош- |

|

ка применяют наждак или корунд |

|

крупностью около 0,5 мм. Расход |

|

истирающего порошка 20 г/мин. |

|

После 250 оборотов или 500 м |

|

пути круг автоматически выклю- |

Рис. 17. Прибор для испытания каменных |

чается. Образец вынимают, очи- |

|

щают от пыли, взвешивают, опять |

материалов на истирание: 1 – чугунный |

диск; 2 – зажимные приспособления; 3 – |

|

вставляют в захваты и продолжа- |

бачки для автоматической подачи исти- |

ют испытание. После вторичных |

рающего порошка |

|

43 |

PDF created with pdfFactory Pro trial version www.pdffactory.com

250 оборотов снова взвешивают образцы. Затем производят подсчет со- противления истиранию, для чего потерю массы образца в граммах за 1 км пути относят в 1 см3 или 1 см2 поперечного сечения образца.

2.2.4. Износ

Определение износа каменного материала производится в специаль- ных вращающихся барабанах, загружаемых шарами.

Чаще всего для определения применяют полочный барабан (рис. 18).

Рис. 18. Полочный барабан

для определения прочности при износе

Вращение цилиндров производится со скоростью 30 об/мин. Для опреде-

ления износа из пробы испытываемого природного камня приготавливают щебень дроблением в лабораторной дробилке или вручную.

Испытываемый щебень не должен содержать пылевидных и глинистых частиц более 1 % по массе. В противном случае его предварительно промы- вают и высушивают. Щебень фракций 5–10, 10–20, 20–40 мм в состоянии естественной влажности просеивают через 2 сита с отверстиями, соответст- вующими наибольшему диаметру D и наименьшему диаметру d и отбирают 2 пробы по 5 кг с предельной крупностью зерен до 20 мм и по 10 кг – 20–40 мм. Каждую фракцию испытывают отдельно.

После 500 или 1000 (фракции 20–40 мм) оборотов содержимое барабана просеивают на ситах 5 мм контрольном и 1,25 мм. Остатки на ситах соеди- няют и взвешивают. Истираемость щебня И, %, определяют по формуле

И = m − m1 , m1

где m – навеска щебня, г; m1 – сумма остатка на ситах размером 5 и 1,25 мм.

44

PDF created with pdfFactory Pro trial version www.pdffactory.com

КОНТРОЛЬНЫЕ ВОПРОСЫ

1.Как определить плотность вещества?

2.В чем заключается пикнометрический способ определения плотно- сти вещества?

3.Как используют объемомер?

4.В чем заключается методика определения плотности образца пра- вильной формы?

5.Как определяется плотность с помощью объемомера?

6.Опишите методику определения плотности сыпучих материалов.

7.В чем заключается методика определения водопоглощения и капил- лярного подсоса?

8.Как определить водопроницаемость материалов?

9.Опишите методику определения морозостойкости.

10.Как определяется прочность материала при сжатии?

11.В чем заключается методика определения прочности при изгибе?

12.Как правильно определить сопротивление удару?

13.Опишите порядок испытания материала на истирание.

14.В чем заключается определение износа материала?

Рекомендуемая литература: [1, 2, 5, 6, 7].

Рекомендуемая литература: [1, 2, 5, 6, 7].

3. ИСПЫТАНИЯ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ

3.1. Общие сведения

Керамическими называют искусственные каменные материалы, полу- ченные из глиняных масс путем формования, сушки и последующего об- жига. Обжиг придает керамическим материалам значительную прочность, водостойкость, морозостойкость и другие ценные свойства. В современ-

ном строительстве керамические изделия применяют практически во всех элементах зданий и сооружений. Их классифицируют по ряду признаков.

По структуре керамические строительные материалы разделяют на две основные группы:

– пористые, водопоглощение которых по массе более 5 % (в среднем 8–20 %). Пористую структуру имеют стеновые, кровельные и облицовоч- ные материалы, а также дренажные трубы и др.;

45

PDF created with pdfFactory Pro trial version www.pdffactory.com

–плотные, поглощающие менее 5 % воды по массе. Плотную структу- ру имеют плитки для пола, дорожный кирпич, стенки канализационных труб и др.

По назначению керамические материалы и изделия делят на следую- щие виды:

–стеновые изделия (кирпич и керамические камни);

–для облицовки фасадов (лицевой кирпич, малогабаритные и другие плитки, архитектурно-художественные детали);

–для внутренней облицовки стен (глазурованные плитки и фасонные детали к ним);

–кровельные изделия (черепица);

–элементы перекрытий (пустотелые камни);

–заполнители для легких бетонов (керамзит, аглопорит);

–теплоизоляционные изделия (ячеистая керамика);

–санитарно-технические изделия (ванны, унитазы);

–для полов (плитка);

–дорожные (дорожный кирпич);

–кислотоупорные изделия (кирпич, плитки, трубы);

–огнеупоры;

–изделия для подземных коммуникаций (канализационные и дренаж- ные трубы).

По температуре плавления керамические материалы и изделия под- разделяются на следующие виды:

–легкоплавкие (с температурой плавления менее 1350 °С);

–тугоплавкие (с температурой плавления 1350…1580 °С);

–огнеупорные (1580…2000 °С);

–высшей огнеупорности (более 2000 °С).

3.2. Стеновые керамические изделия

К группе стеновых керамических изделий, применяемых для кладки ка- менных и армокаменных конструкций, относятся кирпич и камни, а также крупноразмерные блоки и панели из кирпича и керамических камней.

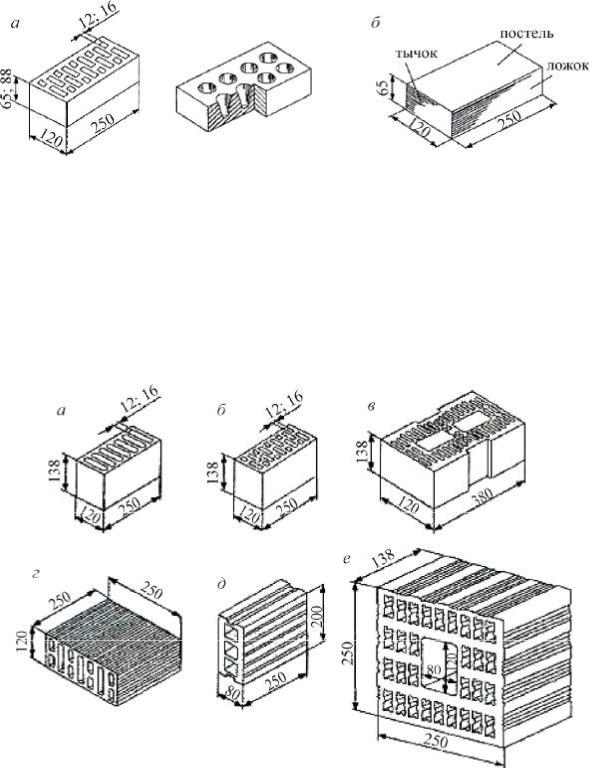

По плотности и теплотехническим свойствам керамические кирпичи и камни для стен делят на три группы: первая – эффективные плотностью не более 1400–1450 кг/м3 с высокими теплозащитными свойствами; вторая – условно-эффективные плотностью 1450–1600 кг/м3; третья – обыкновен- ный кирпич плотностью свыше 1600 кг/м3 (рис. 19).

46

PDF created with pdfFactory Pro trial version www.pdffactory.com

Рис. 19. Керамический обыкновенный кирпич полусухого (а)

ипластического (б) формования

Кэффективным стеновым материалам относятся также пористые

сплошные и пустотелые кирпич и камни, изготовляемые из диатомитов и трепелов, имеющие плотность: класс А – 700…1000 кг/м3, класс Б –

1001…1300 кг/м3; класс В ³ 1301 кг/м3 (рис. 20).

Размеры выпускаемых изделий приведены в табл. 6.

Рис. 20. Некоторые виды пустотелого керамического камня и кирпича

пластического формования с вертикальным и горизонтальным расположением пустот

47

PDF created with pdfFactory Pro trial version www.pdffactory.com

Таблица 6

Размеры различных видов кирпича и керамических камней

Вид изделия |

Номинальный размер, мм |

|||

длина |

ширина |

толщина |

||

|

||||

Кирпич керамический |

|

|

||

|

|

|

|

|

Обыкновенный (одинарный) |

250 |

120 |

65 |

|

Утолщенный |

250 |

120 |

88 |

|

Модульный одинарный |

288 |

138 |

65 |

|

Модульный утолщенный |

288 |

138 |

88 |

|

Утолщенный с горизонтальным |

250 |

120 |

88 |

|

расположением пустот |

||||

|

|

|

||

Камень керамический |

|

|

||

|

|

|

|

|

Обыкновенный |

250 |

120 |

138 |

|

Модульный |

288 |

138 |

138 |

|

Укрупненный |

250 |

250 |

138 |

|

250 |

250 |

188 |

||

|

||||

Укрупненный с горизонтальным |

250 |

250 |

120 |

|

расположением пустот |

250 |

200 |

80 |

|

По согласованию с потребителями допускается выпуск укрупненных камней других размеров.

Масса кирпича в высушенном состоянии не должна превышать 4,3 кг, камней – не более 16 кг. Кирпич может быть полнотелым и пустотелым, а камни только пустотелыми.

Полнотелым считается кирпич без пустот или с технологическими пустотами, объем которых составляет не более 13 % от объема кирпича. Полнотелыми изготовляются только одинарный и утолщенный кирпичи.

Пустотелыми считаются кирпичи и камни, объем пустот у которых бо- лее 13 % (обычно пустотность составляет 25…45 %). Форма и размер пус- тот могут быть различными. Для изделий с вертикальными пустотами нормируется толщина наружных стенок не более 12 мм, ширина щелевых пустот – не более 16 мм и диаметр (сторона) круглых (квадратных) пустот

– не более 20 мм (рис. 19,20).

Водопоглощение кирпичей и камней должно быть для полнотелых из- делий не менее 8 %, а пустотелых – не менее 6 %.

Допускается изготовление кирпича и камней с закругленными углами радиусом закругления до 15 мм.

48

PDF created with pdfFactory Pro trial version www.pdffactory.com

Оценка качества керамического кирпича и камней производится на об- разцах, отобранных методом случайного отбора из разных мест партии в количестве, штук:

–для партии 10000….35000 штук – 80;

–для партии более 35000 штук – 125.

Для проведения отдельных испытаний число образцов, отбираемых из пробы, составляет, штук:

–размеры и правильность формы 24;

–наличие известковых включений 5;

–масса, плотность, водопоглощение 3;

–предел прочности при сжатии 10;

при изгибе 5;

– морозостойкость 5 (по потере массы) и 20 (по потере прочности).

3.3. Оценка качества кирпича по внешнему осмотру и обмеру

Внешним осмотром устанавливают наличие недожога и пережога в контролируемом кирпиче, для чего сравнивают отобранные образцы с эталоном (нормально обожженным кирпичом). Более светлый цвет кир- пича, чем у эталона и глухой звук при ударе по кирпичу молотком указы- вают на наличие недожога. Пережженный кирпич характеризуется оплав- лением и вспучиванием, имеет бурый цвет и, как правило, искривлен.

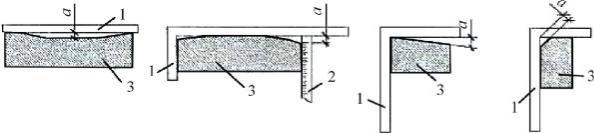

После внешнего осмотра кирпич измеряют по длине, ширине и тол- щине, определяют искривление поверхностей и ребер, длину трещин. Ли- нейные размеры керамического кирпича и камней, геометрические пара- метры пустот и размеры дефектов определяются с погрешностью 1мм ме- таллической линейкой. Предельные отклонения от номинальных размеров изделий, а также допустимое число дефектов внешнего вида и их размеры приведены в табл. 7.

Для определения длины и ширины изделий производятся три замера по ребрам и середине постели, для определения толщины изделий – по сере- дине тычка и ложка. За окончательный результат принимается среднее арифметическое значение.

Глубину отбитости и притупленности ребер измеряют при помощи штангенглубиномера или угольника и линейки. При помощи угольника и

линейки определяется и величина отклонения от перпендикулярности граней и ребер (рис. 21).

49

PDF created with pdfFactory Pro trial version www.pdffactory.com

Общее количество изделий, не удовлетворяющих требованиям к внеш- нему виду, не должно превышать 5 % от партии.

Таблица 7

Предельные значения отклонений от требований к внешнему виду керамического кирпича и камней

|

Требования ГОСТ 530-95 |

||||

|

Пластическое |

Пластическое |

|||

|

формование |

||||

Параметр |

и полусухое |

||||

из лессов, трепелов |

|||||

|

формование |

||||

|

и диатомитов |

||||

|

|

|

|||

|

Кирпич |

Камень |

Кирпич |

Камень |

|

Предельные отклонения от номиналь- |

|

|

|

|

|

ных размеров, мм |

|

|

|

|

|

– по длине |

±5 |

±5 |

±7 |

±7 |

|

– ширине |

±4 |

±4 |

±5 |

±5 |

|

– толщине |

±3 |

±4 |

±3 |

4 |

|

Отклонения от перпендикулярности |

|

|

|

|

|

граней, мм |

±3 |

±3 |

±4 |

±4 |

|

Отбитости углов 10–15 мм, шт. |

2 |

2 |

2 |

2 |

|

Отбитости и притупленности ребер, не |

|

|

|

|

|

доходящие до пустот, глубиной не бо- |

|

|

|

|

|

лее 10 мм и длиной от 10 до 15 мм, шт. |

2 |

2 |

2 |

2 |

|

Трещины протяженностью до 30 мм по |

|

|

|

|

|

постели для полнотелого кирпича и не |

|

|

|

|

|

более чем до первого ряда пустот, для |

|

|

|

|

|

пустотелого кирпича глубиной на всю |

|

|

|

|

|

толщину изделия (для кирпича) или |

|

|

|

|

|

1/2 толщины изделия (для камней), шт. |

|

|

|

|

|

– на ложковых гранях |

1 |

1 |

1 |

1 |

|

– на тычковых гранях |

1 |

1 |

1 |

1 |

|

Рис. 21. Измерение искривления поверхности и ребер кирпича: 1 – стальной угольник; 2 – стальная линейка; 3 – кирпич

50

PDF created with pdfFactory Pro trial version www.pdffactory.com