КРАСОВСКИЙ ПРАКТИКУМ ПО СТР.МАТЕР

.PDFОкончание табл. 16

|

|

|

|

|

Вещественный состав цемента, % от массы* |

|

|||||

|

|

|

|

|

|

Основные компоненты |

|

|

|||

|

Тип |

Наименование |

Сокращенное |

порт- |

доменный |

|

|

глиеж |

|

|

вспомо- |

|

ландце- |

или элек- |

|

|

или |

микро- |

|

||||

|

цемента |

цемента |

обозначение |

ментный |

тротермо- |

пуццо- |

зола- |

обож- |

кремне- |

извест- |

гатель- |

|

|

|

цемента |

клин- |

фосфорный |

лан |

унос |

женный |

зем |

няк |

ные |

|

|

|

|

компо- |

|||||||

|

|

|

|

кер |

гран.шлак |

|

|

сланец |

|

|

|

|

|

|

|

|

|

|

|

ненты |

|||

|

|

|

|

Кл |

Ш |

П |

З |

Г |

МК |

И |

|

|

|

|

|

|

|||||||

|

ЦЕМ III |

Шлакопорт- |

|

|

|

|

|

|

|

|

|

|

|

ландцемент |

ЦЕМ III/А |

35–64 |

36–65 |

– |

– |

– |

– |

– |

0–5 |

|

ЦЕМ IV |

Пуццолановый |

|

|

|

|

|

|

|

|

|

|

|

портланд- |

|

|

|

|

|

|

|

|

|

|

|

цемент*** |

ЦЕМ IV/A |

65–79 |

– |

|

21–35 |

|

– |

0–5 |

|

131 |

ЦЕМ V |

Композицион- |

|

|

|

|

|

|

|

|

|

|

ный цемент*** |

ЦЕМ V/A |

40–78 |

11–30 |

11–30 |

– |

– |

– |

0–5 |

||

Примечание. В таблице приведен вещественный состав портландцемента со шлаком подтипов А и В; для остальных цементов типа ЦЕМ II и цементов типов ЦЕМ III –ЦЕМ V приведен вещественный состав подтипа А.

*Значения относятся к сумме основных и вспомогательных компонентов цемента, кроме гипса, принятой за 100 %.

**В наименовании цементов типа ЦЕМ II (кроме композиционного портландцемента) вместо слов «с минеральными добавками» указывают наименование минеральных добавок – основных компонентов.

***Обозначение вида минеральных добавок – основных компонентов должно быть указано в наименовании цемента.

131

PDF created with pdfFactory Pro trial version www.pdffactory.com

Таблица 17

Прочностные показатели цементов в соответствии с ГОСТ 31108

|

Прочность на сжатие, МПа, |

Начало |

Равномерность |

||||

Класс |

|

в возрасте |

|

изменения |

|||

|

|

схватыва- |

|||||

прочности |

2 сут |

7 сут |

28 сут |

объема (расши- |

|||

ния, мин, |

|||||||

|

|

||||||

цемента |

не ме- |

не ме- |

не ме- |

не более |

не ранее |

рение), мм, |

|

|

нее |

нее |

нее |

|

|

не более |

|

22,5Н |

– |

11 |

22,5 |

42,5 |

75 |

|

|

32,5Н |

– |

16 |

32,5 |

52,5 |

|

||

32,5Б |

10 |

– |

|

10 |

|||

|

|

|

|||||

42,5Н |

10 |

– |

42,5 |

62,5 |

60 |

||

42,5Б |

20 |

– |

|

||||

|

|

|

|

||||

52,5Н |

20 |

– |

52,5 |

– |

45 |

|

|

52,5Б |

30 |

– |

|

||||

|

|

|

|

||||

Таблица 18

Требования к химическому составу цементов в соответствии с ГОСТ 31108

Наименование показателя |

Тип цемента |

Класс прочности |

Значение |

|

|

|

цемента |

показателя |

|

Потеря массы при прокали- |

ЦЕМ I, |

Все классы |

5,0 |

|

вании не более |

ЦЕМ III |

|||

|

|

|||

Нерастворимый остаток |

ЦЕМ I, |

Все классы |

5,0 |

|

не более |

ЦЕМ III |

|||

|

|

|||

Содержание оксида серы (VI) |

ЦЕМ I, |

22,5Н |

|

|

SO3 не более |

ЦЕМ II |

32,5Н |

3,5 |

|

|

ЦЕМ IV |

32,5Б |

||

|

ЦЕМ V |

42,5Н |

|

|

|

|

42,5Б |

|

|

|

|

|

||

|

|

52,5Н |

4,0 |

|

|

|

52,5Б |

||

|

ЦЕМ III |

Все классы |

|

|

Содержание хлорид-иона СГ |

Все типы* |

То же |

0,10** |

|

не более |

||||

|

|

|

*В цементе типа ЦЕМ III содержание хлорид-иона СГ может быть более 0,10 %, но в этом случае оно должно быть указано на упаковке и в документе о качестве.

**В отдельных случаях по специальным требованиям в цементах для преднапря- женного бетона может быть установлено более низкое значение максимального со- держания хлорид-иона СГ.

132

PDF created with pdfFactory Pro trial version www.pdffactory.com

В данном пособии рассмотрены только методы определения физико- механических свойств цементов по ГОСТ 310.1–310.4.

Для контрольной проверки качества цемента согласно ГОСТ от каждой партии (2000 т) цемента отбирают общую пробу массой 10 кг. Если це- мент поступает навалом в вагонах, то пробу отбирают равными долями из каждого вагона в разных местах; если автотранспортом – равными долями от каждых 50 т цемента, если в мешках – равными долями из 10 мешков, отобранных от каждой партии из разных мест. Отобранные от каждой партии пробы цемента тщательно смешивают.

Отобранные для испытания пробы цемента доставляют в лабораторию в герметичной таре и хранят до испытания в сухом помещении. Перед испы- танием каждую пробу просеивают через сито с сеткой № 09. Остаток на си- те взвешивают и отбрасывают. Массу остатка в процентах, а также его ха- рактеристику (наличие кусков металла, комков, дерева) заносят в журнал.

Цемент, песок и воду перед испытанием выдерживают до принятия ими температуры помещения лаборатории, которая должна быть равной (20±3) оС. Температуру помещения ежедневно отмечают в журнале. Воду для проведения испытаний и хранения образцов применяют обычную пить- евую. Температура воды для хранения образцов должна быть (20±2) оС.

При всех определениях физико-механических свойств цементов взвеши- вать цемент и песок нужно с погрешностью до 1 г, а взвешивать или отме- рять воду – с погрешностью до 0,5 г или 0,5 мл. Для испытания цементов не допускается применять алюминиевые и цинковые формы, чашки и т. п.

11.2. Плотность цемента в рыхлонасыпанном состоянии

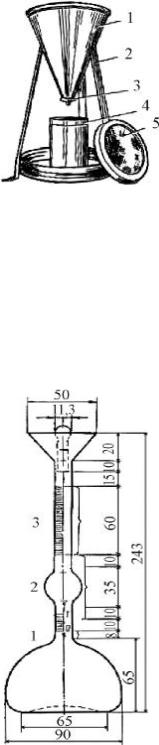

Значения плотности цемента необходимо знать для расчета компонен- тов бетона, загружаемых в бетоносмеситель, для подсчета остатков це- мента на складе и т. д. Определение выполняют на приборе (рис. 55), ко- торый состоит из воронки 1 и металлического мерного цилиндра 4.

Воронка представляет собой усеченный конус, переходящий внизу в трубку, которая перекрыта задвижкой 3. Внутри воронки помещается сито 5, предохраняющее от попадания крупных включений в трубку при за- сыпке цемента. Воронка опирается на подставку 2.

Для определения плотности цемента в рыхлонасыпном состоянии при- бор устанавливают на стол, воронку наполняют цементом, под трубку ус-

133

PDF created with pdfFactory Pro trial version www.pdffactory.com

Рис. 55. Прибор для опре- деления насыпной плот- ности цемента: 1 – во- ронка; 2 – подставка; 3 – задвижка; 4 – мерный цилиндр; 5 – сито

танавливают взвешенный мерный цилиндр объе- мом 1 л, открывают задвижку и заполняют це- ментом с избытком подставленный мерный ци- линдр. Затем задвижку закрывают и осторожно

линейкой срезают излишек цемента вровень с краями цилиндра. Линейку держат наклонно, плотно прижимая к краям сосуда, при этом сосуд должен быть неподвижным, иначе цемент может уплотниться и плотность увеличится.

После этого сосуд с цементом взвешивают и, вычитая из полученного результата массу сосуда, находят массу цемента. В рыхлонасыпном состоянии она изменяется в пределах от 950 до

1350 кг/м3.

11.3. Истинная плотность цемента

Рис. 56. Пикнометр Ле Шателье-Кандло: 1 – баллончик; 2 – расши- ренная часть пикномет- ра; 3 – шкала

Заполненный обезвоженным керосином до нижней черты объемомер (рис. 56) погружают в стеклянный сосуд с водой так, чтобы вся его гра- дуированная часть была погружена в воду с тем- пературой, при которой градуирован прибор.

Для испытания используют пробу цемента,

предварительно высушенную в сушильном шкафу при температуре 105–110 оС в течение 2 ч и охла- жденную в эксикаторе. От этой пробы цемента с точностью до 0,01 г отвешивают 65 г и высыпают

в прибор ложечкой через воронку небольшими порциями. После того как вся проба цемента за- сыпана в прибор, уровень жидкости в приборе

поднимается до одного из делений в пределах верхней градуированной части. Для удаления пу- зырьков воздуха, которые могут удерживаться на частицах цемента, прибор вынимают из сосуда с

водой и в наклонном положении поворачивают в течение 10 мин на гладком резиновом коврике.

134

PDF created with pdfFactory Pro trial version www.pdffactory.com

После этого прибор снова помещают в сосуд с водой. Затем производят отсчет уровня жидкости в приборе.

Истинная плотность цемента, г/см3,

ρц = Vm ,

где m – масса цемента, засыпанная в прибор, г; V – объем цемента или жидкости, вытесненной цементом, см3.

Для определения истинной и насыпной плотности проводят два испы-

тания одного и того же цемента и из полученных результатов вычисляют среднее арифметическое. Расхождение между определениями не должно превышать 0,02 г/см3. При большей разнице испытание повторяют до тех пор, пока это условие не будет выполнено.

11.4. Тонкость помола

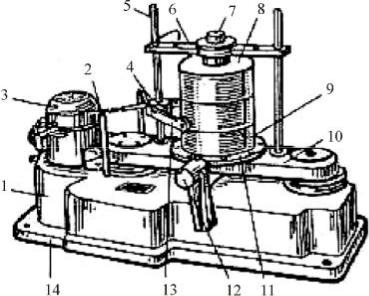

Тонкость помола определяют ситовым анализом с помощью прибора

(рис. 57).

Рис. 57. Ситовой анализатор: 1 – корпус; 2 – пружи- на; 3 – электродвигатель; 4 – муфта; 5 – стойка; 6 – рамка; 7 – гайка; 8 – крышка; 9 – поддон; 10 – шатун; 11 – подвижная площадка; 12 – рычаг; 13 – кулачок; 14 – основание

135

PDF created with pdfFactory Pro trial version www.pdffactory.com

Для испытания отвешивают 50 г цемента, предварительно высушенного

всушильном шкафу в течение 2 ч при температуре 105–110 оС, и высыпают его на сито. Закрыв сито крышкой, устанавливают его в прибор и включа- ют электродвигатель на 5–7 мин. Затем его выключают, извлекают сито, снимают крышку и поддон и выполняют контрольное просеивание вруч- ную на лист глянцевой бумаги. Просеивание считается законченным, если

втечение 1 мин через сито проходит не более 0,05 г цемента. По окончании просеивания остаток на сите взвешивают с точностью до 0,01 г.

Тонкость помола определяют как остаток на сите с сеткой № 008 в процентах от на первоначальной массы просеиваемой пробы. Согласно требованиям ГОСТ 10178 тонкость помола цемента должна быть такой, чтобы при просеивании его через сито с сеткой № 008 проходило не менее 85 % пробы, взятой для просеивания, а остаток на указанном сите был не более 15 %. Если в лаборатории отсутствует прибор для механического просеивания, навеску просеивают через то же сито вручную.

11.5. Определение нормальной густоты цементного теста

Нормальную густоту определяют согласно ГОСТ 310.1 на приборе Ви- ка (см. рис. 52).

Для этого иглу 4 прибора заменяют металлическим пестиком 5 диа- метром 10 мм и длиной 50 мм. Масса подвижного стержня прибора вместе с пестиком должна быть (300±2) г. Перед началом испытания проверяют свободное падение подвижного стержня прибора, чистоту пестика, поло- жение стрелки, которая должна стоять на 0 при соприкосновении пестика со стеклянной пластинкой, смазывают кольцо (рис. 52, г) и пластинку тон- ким слоем машинного масла.

Для приготовления цементного теста отвешивают 400 г испытуемого цемента. Высыпают его в сферическую металлическую чашку, предвари- тельно протертую влажной тканью. Затем в цементе делают углубление, куда в один прием вливают предварительно отмеренную воду в количест- ве, необходимом для получения цементного теста нормальной густоты.

Количество воды для первого пробного затворения цемента может быть ориентировочно принято 110–112 см3, т. е. 25-–28 % от массы цемента. Углубление, в которое была налита вода, с помощью стальной лопатки (см. рис. 51) заполняют цементом и через 30 с после этого осторожно пе-

136

PDF created with pdfFactory Pro trial version www.pdffactory.com

ремешивают, а затем энергично растирают тесто лопаткой во взаимно перпендикулярных направлениях, периодически поворачивая чашу на 90о. Продолжительность перемешивания и непрерывного растирания с момен- та затворения цемента водой 5 мин.

После окончания перемешивания цементное тесто укладывают в один прием в кольцо, которое пять-шесть раз встряхивают постукивая пластин- кой с прижатым в ней кольцом о поверхность стола. Избыток цементного теста срезают ножом, предварительно протертым влажной тканью. Коль- цо на стеклянной пластинке ставят под стержень прибора Вика, пестик приводят в соприкосновение с поверхностью теста в центре кольца и за- крепляют его в таком положении зажимным винтом. Затем быстро отвин- чивают зажимной винт, и стержень вместе с пестиком свободно погружа- ется в тесто. Через 30 с с момента освобождения стержня по шкале прибо- ра фиксируют глубину погружения пестика.

Густота цементного теста считается нормальной, если пестик не дохо- дит до стеклянной пластинки на 5–7 мм. Если он, погружаясь в цементное тесто, остановится выше, то опыт повторяют с большим количеством во- ды, а если ниже – с меньшим, добиваясь погружения пестика на глубину, соответствующую нормальной густоте теста. Количество добавляемой во- ды для получения теста нормальной густоты, выраженное в процентах массы цемента, определяют с точностью до 0,25 %.

11.6. Сроки схватывания цементного теста

Сроки схватывания согласно ГОСТ 310.3 определяют с помощью при- бора Вика (рис. 52), но вместо пестика на нижней части подвижного стержня закрепляют стальную иглу сечением 1 мм2 и длиной 50 мм, а пес- тик закрепляют в верхней части стержня, не меняя его массы (300 г).

Перед началом испытания проверяют свободное перемещение метал- лического стержня прибора Вика, положение стрелки, которая должна быть на нуле при опирании иглы на стеклянную пластинку, чистоту и прямизну иглы. После этого смазывают кольцо и пластинку тонким слоем машинного масла.

Цементное тесто нормальной густоты приготовляют по методике, из- ложенной выше, и сразу после приготовления помещают в кольцо прибо- ра Вика, установленное на стеклянной пластинке, и слегка встряхивают пять-шесть раз для удаления воздуха. Избыток теста снимают ножом и

137

PDF created with pdfFactory Pro trial version www.pdffactory.com

поверхность выравнивают. Кольцо с цементным тестом устанавливают на столик прибора, опускают стержень до соприкосновения иглы с поверх- ностью теста и закрепляют стержень винтом. Затем быстро отвинчивают зажимной винт, чтобы игла могла свободно погрузиться в тесто. Иглу по- гружают в тесто через каждые 5 мин до начала схватывания и через каж- дые 15 мин в последующее время до конца схватывания. Место погруже- ния иглы в тесто меняют, передвигая кольцо, иглу вытирают мягкой тка- нью или фильтровальной бумагой.

За начало схватывания принимают время с момента затворения цемен- та водой до момента, когда игла не дойдет до стеклянной пластинки на 1–2 мм. За конец схватывания принимают время от начала затворения це- ментного теста до момента, когда игла будет опускаться в тесто не более чем на 1–2 мм. Начало схватывания портландцемента, портландцемента с минеральными добавками, шлакопортландцемента и пуццоланового порт- ландцемента должно наступать не ранее чем через 45 мин, а конец схва- тывания – не позднее 10 ч с момента затворения цементного теста.

11.7. Равномерность изменения объема цемента

Процесс твердения цемента сопровождается изменением объема обра- зовавшегося цементного камня. Однако наличие в цементе свободных CaO и MgO, которые гасятся с увеличением объема в уже затвердевшем цементном камне, может привести к неравномерным деформациям и об- разованию трещин в твердеющих бетонах и растворах.

Равномерность изменения объема цемента согласно ГОСТ 310.3 уста- навливают кипячением в воде образцов-лепешек. Для изготовления лепе- шек берут 400 г цемента и из него приготовляют тесто нормальной густо- ты. Затем отвешивают четыре навески цементного теста по 75 г каждая и помещают последние в виде шариков на отдельную стеклянную пластин- ку, предварительно протертую машинным маслом. Осторожно постукивая пластинкой о край стола, получают из шарика лепешку диаметром 7–8 см и толщиной в средней ее части около 1 см. Поверхность полученных ле- пешек заглаживают от наружных краев к центру смоченным в воде но- жом. Приготовленные таким образом лепешки выдерживают на стеклян- ных пластинках 24 ч в ванне с гидравлическим затвором (рис. 58) при температуре (20±5) оС.

138

PDF created with pdfFactory Pro trial version www.pdffactory.com

Затем лепешки снимают со стек- лянных пластинок и кладут на ре- шетчатую полку 5 бачка 4 (рис. 59).

Для поддержания постоянного уровня воды бачок резиновым

шлангом 7 соединен с регулятором |

Рис. 58. Ванна с гидравлическим затво- |

|||||

уровня воды 1. |

С помощью под- |

|||||

вижной трубки 2 уровень воды в |

ром: 1 – ванна; 2 – крышка; 3 – решетка |

|||||

для образцов |

||||||

бачке устанавливают на 4–6 см |

|

|||||

выше поверхности лепешек. Бачок |

|

|||||

закрывают крышкой 3 и ставят на |

|

|||||

нагревательный прибор. Воду в |

|

|||||

бачке за 30–45 мин доводят до ки- |

|

|||||

пения, которое поддерживают 3 ч. |

|

|||||

После кипячения лепешки охлаж- |

|

|||||

дают |

в |

бачке |

до |

температуры |

|

|

(20±5) °С, |

вынимают |

из |

бачка и |

|

||

тщательно осматривают. |

Цемент |

Рис. 59. Бачок для испытания лепешек ки- |

||||

признают доброкачественным, ес- |

пячением и регулятор уровня воды: 1 – |

|||||

ли на лицевой стороне лепешек, |

регулятор уровня воды; 2 – подвижная |

|||||

трубка; 3 – крышка; 4 – бачок; 5 – решет- |

||||||

подвергнутых испытанию кипяче- |

чатая полка; 6 – лепешки; 7 – шланг |

|||||

нием, |

нет радиальных доходящих |

|

||||

до краев трещин или сетки мелких трещин, видимых в лупу или невоору- женным глазом, а также каких-либо искривлений. На рис. 60, а, б показа- ны лепешки из цемента, выдержавшие испытания на равномерность изме- нения объема, а на рис. 60 в, г, д – не выдержавшие испытаний.

Рис. 60. Лепешки, прошедшие испытания на равномерность изменения объема. Вы- державшие испытания: а – нормальное изменение объема, б – трещины усыхания; не выдержавшие испытания: в – разрушение, г – радиальные трещины, д – искривление

139

PDF created with pdfFactory Pro trial version www.pdffactory.com

11.8. Определение марки цемента

Марку цемента устанавливают по показателям предела прочности при изгибе и сжатии образцов-балочек размером 40×40×160 мм, изготовлен- ных из пластичного цементного раствора состава 1:3 по массе (1 ч. цемен- та и 3 ч. нормального вольского песка).

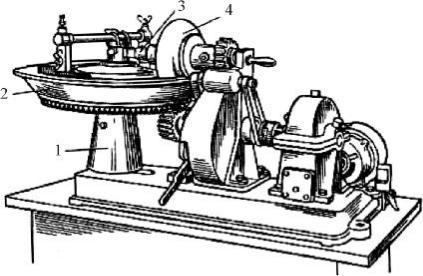

Методика определения марки цемента (ГОСТ 310.4) состоит в сле- дующем. Сначала определяют консистенцию цементного раствора, кото- рая требуется для изготовления образцов-балочек. Для этого отвешивают 1500 г песка и 500 г цемента, высыпают их в сферическую чашку (рис. 51, б) и перемешивают цемент с песком лопаткой (рис. 51, а) в тече- ние 1 мин. Затем в центре сухой смеси делают лунку и вливают в нее 200 г воды (в/ц = 0,4). После того как вода впитается, еще раз перемешивают смесь в течение 1 мин, переносят её в механический смеситель (рис. 61) и перемешивают в течение 2,5 мин (20 оборотов чаши смесителя).

Рис. 61. Смеситель для перемешивания цементного раствора: 1 – станина; 2 – смесительноя чаша; 3 – откидная траверса; 4 – валик для перемешивания раствора

По окончании перемешивания определяют консистенцию цементного раствора. Для этого используют встряхивающий столик и металлическую форму-конус (рис. 62).

Встряхивающий столик состоит из чугунной станины 1. На валу нахо- дится кулачок 2, который поднимает ось 3 с горизонтальным диском 4 и

140

PDF created with pdfFactory Pro trial version www.pdffactory.com