КРАСОВСКИЙ ПРАКТИКУМ ПО СТР.МАТЕР

.PDF3.4. Определение наличия известковых включений

Керамический кирпич и камни могут содержать скрытый дефект, ко-

торый проявляется после нахождения изделия достаточное время во влажном состоянии. При этом появляются отколы и разрушения поверх- ности изделия. В месте разрушения хорошо виден белый порошок или бе- лая тестообразная масса. Связано это с недостаточным измельчением сырьевой массы. В свежеотформованном изделии могут оказаться кусочки известняка или другой карбонатной породы размером 1….5 мм. При об- жиге они превращаются в гидрооксид кальция с увеличением в объеме. Это приводит к разрушению изделий.

Стандартом не допускаются известковые включения, вызывающие в керамическом камне и кирпиче разрушения поверхностей кирпича или от- колы глубиной более 6 мм.

Наличие известковых включений в изделиях определяется методом пропаривания. Для этого предварительно высушенные изделия в количе- стве 5 штук помещают на решетке в сосуд. Под решетку наливают воду, а сосуд закрывают крышкой и нагревают до кипения. Кипячение продол- жают в течение 1 ч. После этого образцы охлаждают в течение 4 ч, не от- крывая сосуда, а затем вынимают и осматривают.

Если отколов и разрушений не обнаружено или появилось не более 3 от- колов с наибольшим измерением от 3 до 10 мм, то такой кирпич считается прошедшим испытания. При большем количестве отколов, разрушении по- верхности или появлении отколов более 6 мм глубиной проводятся повтор- ные испытания. Если и они дают тот же результат, то партия бракуется.

3.5. Определение водопоглощения

Стандартом на керамический кирпич и камни (ГОСТ 530-95) рекомен-

дуется способ определения водопоглощения при погружении образцов в воду при атмосферном давлении и нормальной температуре.

Водопоглощение определяют не менее чем на трех образцах. Образцы перед испытанием высушивают до постоянной массы mcух, г, и устанавли- вают на решетку в сосуд с водой, температура которой (20±5) °С. При этом образцы располагают в один ряд с зазорами между ними 2 см. Уро- вень воды должен быть выше уровня образцов на 2–10 см. Образцы вы- держиваются в воде (48±1) ч.

51

PDF created with pdfFactory Pro trial version www.pdffactory.com

Затем образцы вынимают из воды, обтирают влажной тканью и взве- шивают (mнас, г). Массу воды, вытекающую из образцов на чашку весов, включают в массу образца. Водопоглощение, % по массе, определяют по

формуле

Wm = mнас − mсух 100. mсух

Значение водопоглощения изделий принимают как среднее арифмети- ческое результатов определения водопоглощения всех образцов, рассчи- танное с точностью до 1 %.

Помимо приведенного выше способа, водопоглощение можно опреде- лять ускоренным способом, который предполагает насыщение высушенных образцов водой под вакуумом (ГОСТ 7025-91). Образцы помещаются в ва- куумный эксикатор и заливаются водой так, чтобы ее уровень был выше об- разцов не менее чем на 2 см. При помощи вакуумного насоса в эксикаторе создают разряжение 0,05 ± 0,01 МПа. Пониженное давление выдерживают, засекая время до прекращения выделения пузырьков воздуха из образцов, но не более 30 минут. Затем давление повышают до атмосферного и выдержи- вают образцы в воде столько же, сколько они были под вакуумом, чтобы во- да заполнила объем, который занимал удаленный воздух. Расчет водопо- глощения производится так же, как и для основного метода.

3.6. Морозостойкость стеновых керамических материалов

Морозостойкость кирпича и керамических камней определяется по ГОСТ 7025-91 и характеризуется маркой по морозостойкости. Стандартом

предусмотрены два метода контроля морозостойкости кирпича и стеновых камней: объемного замораживания и одностороннего замораживания. Пер- вый метод, ввиду своей простоты, получил наибольшее распространение.

Морозостойкость керамических изделий в процессе испытания обяза- тельно оценивают по появлению внешних повреждений (трещин, отколов, шелушения поверхности и т. п.), не допускаемых стандартом. В качестве

дополнительных критериев морозостойкости используют уменьшение массы изделий более чем на 5 % от первоначальной массы и снижение предела прочности изделий при сжатии более, чем на 15 % от первона- чальной прочности. При контроле морозостойкости по степени поврежде-

52

PDF created with pdfFactory Pro trial version www.pdffactory.com

ния (или потере массы) испытывают 5 образцов. Контроль морозостойко- сти по потере прочности проводят на 20 образцах, половина которых ис- пользуется в качестве контрольных.

Перед испытанием образцы нумеруют и осматривают, фиксируют имеющиеся трещины, отколы и другие дефекты, допускаемые стандартом на изделия. После этого образцы высушивают до постоянной массы (mk, г). Затем образцы насыщают водой по той же методике, что и при определе- нии водопоглощения. Замораживание образцов и последующее оттаива- ние производят в контейнерах, причем расстояние между изделиями должно быть не менее 20 мм.

Температура в камере при замораживании должна быть (–18±2) °С. Продолжительность одного замораживания должна быть не менее 4 ч. По-

сле окончания замораживания образцы в контейнерах погружают в воду с температурой (+20±5) °С, поддерживаемой в течение всего процесса от- таивания. Продолжительность оттаивания должна быть не менее полови- ны времени замораживания. Суммарное время одного цикла заморажива- ния–оттаивания не должна превышать 24 ч.

При оценке морозостойкости по степени повреждений после проведе- ния требуемого числа циклов замораживания–оттаивания производят ви- зуальный осмотр образцов с фиксацией появившихся дефектов.

В случае оценки морозостойкости по потере массы после проведения требуемого числа циклов замораживания–оттаивания образцы сушат до постоянной массы mm, г. Потерю массы m, %, отдельного образца вычис-

ляют по формуле

m = mk − mm 100. mk

Потерю массы изделий вычисляют как среднее арифметическое ре- зультатов испытания всех образцов, рассчитанное с точностью до 1 %.

При оценке морозостойкости по потере прочности при сжатии после проведения требуемого числа циклов замораживания–оттаивания проч- ность определяется по принятой методике. Потерю прочности при сжатии R, %, для испытуемой партии изделий определяют с точностью до 1 %

по формуле

R = Rk − Rm 100,

Rk

53

PDF created with pdfFactory Pro trial version www.pdffactory.com

где Rk – среднее арифметическое пределов прочности при сжатии кон- трольных образцов, МПа; Rm – среднее арифметическое пределов прочно- сти при сжатии образцов после требуемого числа циклов замораживания– оттаивания, МПа.

Стандартом установлено четыре марки по морозостойкости: F15; F25; F35; F50.

3.7. Определение марки кирпича и камней

Для всех видов кирпича марка устанавливается по результатам испы- тания на прочность при сжатии и изгибе. Марка камней устанавливается только по прочности при сжатии. Определение прочности производится по ГОСТ 8462-85.

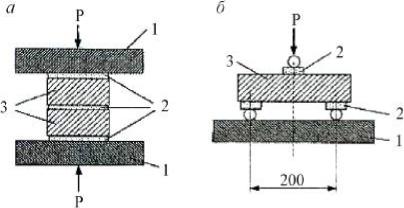

Предел прочности при сжатии кирпича определяют на образцах из двух целых кирпичей или из двух половинок. Кирпич делят на половинки распиливанием или раскалыванием по ширине. Кирпичи (или половинки) укладывают постелями друг на друга, размещая их поверхностями раздела в противоположные стороны и склеивают цементно-песчаным раствором, при этом толщина слоя между половинками не должна превышать 5 мм. Кроме того, слоем толщиной 3 мм выравнивают обе внешние поверхно- сти, параллельные соединительному шву (рис. 22). Выравнивание необхо- димо ввиду того, что опорная грань (постель) у кирпича и камней пласти- ческого формования всегда имеет существенные отклонения от плоскости,

что не обеспечивает равномерного распределения нагрузки от плиты пресса на всю площадь образца.

Рис. 22. Схема испытаний кирпича на сжатие (а) и изгиб (б) при определении его марки по прочности:

1 – плиты пресса; 2 – выравнивающий материал; 3 – кирпич

54

PDF created with pdfFactory Pro trial version www.pdffactory.com

Изготовление образца для определения прочности кирпича при сжатии производят следующим образом. Приготавливают раствор из равных по массе частей цемента М400 и песка, крупностью не более 1,25 мм, в/ц+0,40…0,42. После этого на горизонтально установленную стеклянную пластину укладывают лист бумаги, на него слой раствора толщиной не более 5 мм и первый кирпич или его половину, который перед этим пол- ностью погружался в воду на 1 мин. Затем опять слой раствора и второй кирпич (половинку). Излишки раствора удаляют, а края бумаги загибают на боковые поверхности образца. В таком положении образец выдержи- вают в течение 30 мин. После этого образец переворачивают и также вы- равнивают другую опорную поверхность.

Образцы после изготовления выдерживают 3 суток при температуре (20±5) °С и относительной влажности воздуха 60….80 % для твердения цементного раствора.

Кирпич и камни пластического формования допускается испытывать на образцах, опорные поверхности которых выравнивают шлифованием, гипсовым тестом или с помощью прокладок (транспортерных лент), кар- тона и других материалов. Образцы, изготовленные с применением гипсо- вого теста (водогипсовое отношение 0,32–0,35), испытывают не ранее, чем через 2 ч после формования.

Образцы из кирпича полусухого прессования испытывают насухо, не производя выравнивания их поверхностей цементным раствором.

Перед испытанием образцы измеряют с погрешностью до 1 мм для вы- числения площади его поперечного сечения. Площадь поперечного сече-

ния образца вычисляют как среднее арифметическое значение площадей верхней и нижней граней.

Предел прочности при сжатии Rсж, МПа, образца вычисляют по

формуле

Rсж = PразрF ,

где Рразр – разрушающее усилие, МПа; F – площадь поперечного образца, м2.

Предел прочности при сжатии испытуемой партии кирпича или камней вычисляют с точностью до 0,1 МПа как среднее арифметическое значение результатов испытания всех пяти образцов. Помимо этого, отмечается ми- нимальный результат.

55

PDF created with pdfFactory Pro trial version www.pdffactory.com

При вычислении предела прочности при сжатии образцов, состоящих из двух кирпичей (целых или половинок) толщиной 88 мм, результат ис- пытаний умножают на коэффициент 1,2.

Результаты испытаний на прочность при сжатии образцов кирпича и камней пластического формования, изготовленных и испытанных с исполь- зованием гипсового раствора, резиновых, войлочных и других прокладок или путем шлифования, умножаются на коэффициент К. Данный коэффици- ент определяют специальным испытанием. Для этого подвергают испытани- ям по 50 образцов (по 5 штук от 10 партий кирпича) по методике с исполь- зованием одного из альтернативных методов, выбранного лабораторией. Ко- эффициент К определяют как отношение средних значений предела прочно- сти по основному методу R0 и по альтернативному методу R1

К= R0 .

R1

Образцы пустотелого кирпича и пустотелых керамических лицевых камней сухого и пластического прессования для испытания на сжатие, не разрезая, накладывают друг на друга так, чтобы пустоты обоих камней были обращены вниз. В таком положении их соединяют между собой це- ментным тестом. Разрушающую нагрузку прикладывают к тем граням, ко- торые в кладке подвергаются сжимающим усилиям.

Предел прочности при изгибе определяют только для кирпича. Это ис- пытание проводят на целом кирпиче по стандартной схеме (рис. 22) и вы-

числяют по формуле

3 P l Rизг = 2 b h2 ,

где Рразр – наибольшая нагрузка, зафиксированная при испытании, МПа; l – расстояние между осями опор, м; b – ширина образца, м; h – высота об- разца в середине пролета без выравнивающего слоя, м.

Перед испытанием измеряют с погрешностью 1мм высоту и ширину образцов в месте приложения нагрузки. Размеры вычисляют как среднее

арифметическое значение результатов измерений двух средних линий на противоположных гранях образца.

В местах опирания и приложения нагрузки поверхность кирпича пла- стического формования выравнивают цементным или гипсовым раство- ром, шлифованием или с помощью прокладок.

56

PDF created with pdfFactory Pro trial version www.pdffactory.com

Кирпич с несквозными пустотами устанавливается на опоры так, что- бы пустоты располагались в нижней зоне образца.

Предел прочности при изгибе образцов в партии вычисляют с точно- стью 0,05 МПа как среднее арифметическое значение результатов испы- таний пяти образцов. При вычислении предела прочности при изгибе не учитывают образцы, значение предела прочности которых имеет отклоне- ния от среднего значения прочности всех образцов более чем на 50 % (по одному в большую и меньшую стороны).

Марку кирпича и камней устанавливают, сравнивая полученные ре- зультаты с данными, приведенными в табл. 8.

Таблица 8

Марки по прочности кирпича и керамических камней (ГОСТ 530-95)

|

|

|

Предел прочности, МПа |

|

|

|

||

|

при сжатии |

|

при изгибе |

|

||||

Марка |

|

|

для полнотелого |

|

для полнотелого |

|||

для всех видов |

кирпича |

|

кирпича полусухого |

|||||

кирпича |

изделий |

пластического |

|

прессования и пусто- |

||||

|

|

|

формования |

|

телого кирпича |

|||

|

средний |

мини- |

средний |

минималь- |

|

средний |

|

минималь- |

|

из 5 обр. |

мальный |

из 5 обр. |

ный |

|

из 5 обр. |

|

ный |

300 |

30,0 |

25,0 |

4,4 |

2,2 |

|

3,4 |

|

1,7 |

250 |

25,0 |

20,0 |

3,9 |

2,0 |

|

2,9 |

|

1,5 |

200 |

20,0 |

17,5 |

3,4 |

1,7 |

|

2,5 |

|

1,3 |

175 |

17,5 |

15,0 |

3,1 |

1,5 |

|

2,3 |

|

1,1 |

150 |

15,0 |

12,5 |

2,5 |

1,4 |

|

1,9 |

|

0,9 |

100 |

12,0 |

7,5 |

2,2 |

1,2 |

|

1,6 |

|

0,8 |

75 |

7,5 |

5,0 |

1,8 |

0,9 |

|

1,4 |

|

0,7 |

|

Для кирпича с горизонтальным расположением пустот |

|

||||||

100 |

10 |

7,5 |

|

|

|

|

|

|

75 |

7,5 |

5,0 |

|

|

|

|

|

|

50 |

5,0 |

3,5 |

|

|

|

|

|

|

35 |

3,5 |

2,5 |

|

|

|

|

|

|

25 |

2,5 |

1,5 |

|

|

|

|

|

|

В паспорте на партию кирпича или камней указывается условное обо- значение, включающее название вида изделия (кирпич или камень), на- звание материала (К – керамический), вида (П – пустотелый, У – утол- щенный, Г – с горизонтальным расположением пустот), марку по прочно- сти, плотность, морозостойкость и номер ГОСТ, по которому эти данные

57

PDF created with pdfFactory Pro trial version www.pdffactory.com

установлены. Например, кирпич КР 100/1650/15/ГОСТ 530-95. Это обо- значение показывает, что изделия представляют собой кирпичи рядовые полнотелые, марки 100, плотностью 1650 кг/м3, морозостойкостью F 15.

Кирпич керамический рядовой пустотелый имеет буквенное обозначе- ние КРП, кирпич керамический пустотелый утолщенный – КПУ.

Для повышения производительности работ на кирпичных заводах вы- пускают крупные стеновые одно-, двух- и трехслойные блоки и панели размером на комнату. Многослойные стеновые блоки и панели выполня- ют из кирпича, утеплителя (фибролит, арболит, минераловатные плиты и др.) и отделочных слоев из цементно-песчаного раствора. Однослойные наружные стеновые конструкции изготовляются из пустотелых керамиче- ских камней. Для обеспечения прочности панели и блоки армируют стальными каркасами из проволоки по периметру панели и проемов.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1.По каким признакам можно классифицировать керамические мате- риалы?

2.Назовите размеры основных представителей керамических материалов.

3.Как оценивается качество кирпича при внешнем осмотре и измере- ниях?

4.Опишите методику определения наличия известковых включений.

5.Как определить водопоглощение кирпича?

6.Как правильно определить морозостойкость кирпича?

7.Опишите методику определения марки кирпича.

Рекомендуемая литература: [3, 4, 5, 6].

Рекомендуемая литература: [3, 4, 5, 6].

4. ИСПЫТАНИЕ НЕФТЯНЫХ БИТУМОВ

4.1. Общие сведения

Битумы (битумные вяжущие) представляют собой сложные смеси вы- сокомолекулярных углеводородов и их неметаллических производных. Битумы бывают природными и искусственными (нефтяными); последние широко применяют в строительстве и производстве различных гидроизо- ляционных материалов. Нефтяные битумы – продукты переработки нефти

58

PDF created with pdfFactory Pro trial version www.pdffactory.com

и ее смолистых остатков. По внешнему виду представляют собой твердую или вязкую массу черного цвета со слабым запахом минерального масла. Ценными строительными свойствами этих битумов являются водонепро- ницаемость, химическая стойкость, способность размягчаться при нагре- вании и сцепляться с деревом, камнем, металлом и материалами из пласт- масс, а также быстрота нарастания вязкости при остывании.

Для оценки качества битума вскрывают тару и от каждого упаковочно- го места отбирают кусок около 1 кг. Затем каждый кусок разбивают на от- дельные кусочки крупностью 25 мм, тщательно перемешивают, доводя массу средней пробы до 2–3 кг. Затем пробу делят на две части: одну ис- пользуют для испытаний, вторую хранят в течение 2 месяцев на случай повторного испытания.

Перед определением физико-механических свойств нефтяного битума его обезвоживают, для чего чашку с пробой помещают в сушильный шкаф

и нагревая твердые и полутвердые битумы до температуры не выше 120–180 °С в зависимости от их вязкости. Затем расплавленный битум процеживают через сито с отверстиями 0,6–0,8 мм и тщательно переме- шивают для удаления воздуха. После остывания проба битума считается подготовленной к проведению испытаний.

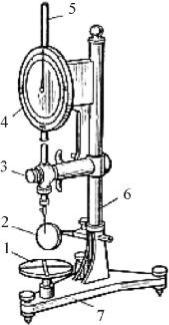

4.2. Твердость битумов

Твердость битумов (пенетрацию) определяют по глубине проникания в материалы иглы на стандартном приборе – пенетрометре (рис. 23). По глубине погружения иглы в битум под нагрузкой 1 Н (100 гс) в течение 5 с при температуре 25 °С судят о вязкости битума. Вязкость выражают в градусах, причем 1° соответствует глубине проникания иглы на 0,1 мм.

К опорной площадке пенетрометра прикреплен вращающийся столик для установки кристаллизатора объемом не менее 0,3 л и высотой 45–50 мм с металлической цилиндрической чашкой высотой 35 мм и диа- метром 55 мм, в которую помещают испытуемый битум. Циферблат 4, раз- деленный на 360°, связан с контактной рейкой (кремальерой), движение ко- торой передается стрелке циферблата. На нижнем кронштейне закреплен свободно падающий стержень с иглой 2 общей массой (100 ± 0,01) г.

Стальная игла пенетрометра длиной 50,8 мм и диаметром 1–1,02 мм должна быть закреплена и тщательно отполирована. Острие иглы должно быть затуплено. Диаметр заглубленной части 0,14–0,16 мм.

59

PDF created with pdfFactory Pro trial version www.pdffactory.com

|

Пробу обезвоженного и процеженного биту- |

|

ма расплавляют, быстро заливают в металличе- |

|

скую чашку на высоту не менее 30 мм и выдер- |

|

живают при температуре 18–20 °С в течение 1 ч, |

|

предохраняя образец от пыли. После этого чашку |

|

с битумом помещают в ванну с водой, нагретой |

|

до 25 °С, и оставляют на 1 ч до испытания. Вы- |

|

сота слоя воды над битумом должна быть не ме- |

|

нее 25 мм. Температуру в ванне поддерживают |

|

постоянной, добавляя горячей или холодной во- |

|

ды и не допуская колебаний выше ±0,5 °С. |

|

Через 1 ч чашку с битумом помещают в кри- |

|

сталлизатор, наполненный водой с температурой |

|

25 °С. Кристаллизатор устанавливают на столик |

Рис. 23. Пенетрометр: 1 – |

пенетрометра, подводят иглу к поверхности би- |

столик; 2 – игла; 3 – за- |

тума. Игла при этом должна касаться битума, не |

жимное устройство; 4 – |

входя в него. Слежению за этим помогает зерка- |

циферблат; 5 – штанга; |

|

6 – штатив; 7 – подставка |

ло. Кремальеру доводят до верхней площадки |

|

стержня, несущего иглу, и устанавливают стрел- |

ку на ноль или отмечают ее положение, после чего одновременно пускают секундомер и нажимают стопорную кнопку, давая игле свободно входить

вбитум в течение 5 с. По истечении этого времени кнопку отпускают. За-

тем доводят нижнюю часть кремальеры до верхней площадки стержня с иглой, и стрелка, передвигающаяся вместе с кремальерой, показывает в градусах расстояние, пройденное иглой за 5 с.

Определение повторяют три раза в различных точках на поверхности битума, отстоящих не менее чем на 10 мм от краев чашки и одна от дру- гой. Среднее арифметическое этих определений дает значение проникания

вградусах, соответствующее глубине проникания иглы в десятых долях миллиметра. Расхождение между результатами определения глубины проникания иглы, град, полученными в каждом из трех опытов, не должно превышать следующих значений:

Глубина проникновения иглы, град |

180–200 |

75–150 |

25–75 |

до 25 |

Расхождение, град |

10 |

5 |

3 |

1 |

60

PDF created with pdfFactory Pro trial version www.pdffactory.com