КРАСОВСКИЙ ПРАКТИКУМ ПО СТР.МАТЕР

.PDF

Массу образца уравновешивают гирями, устанавливая их на правую чашку. Образец погружают в стакан с водой так, чтобы он не касался стенок

идна (при этом равновесие весов нарушается), весы снова уравновешивают

иопределяют массу образца в воде. При этом плотность образца, г/см3,

m

ρо = m1 - m2 - (m1 - m) / rn ,

где m – масса сухого образца, г; m1 – масса образца, покрытого парафином, на воздухе, г; m2 – то же в воде, г; ρп – плотность парафина, равная 0,93 г/см3.

Плотность материала вычисляют как среднее арифметическое опреде-

ленной плотности трех-пяти образцов, г/см3. |

|

|

3. Определение плотности сыпучих каменных |

|

|

материалов. |

|

|

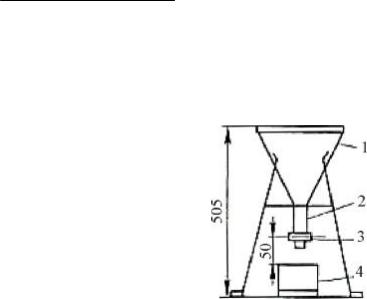

Для этого используют прибор (рис. 13) с труб- |

|

|

кой диаметром 20 мм с задвижкой. Под трубкой |

|

|

устанавливается взвешенный цилиндр вместимо- |

|

|

стью 1 л (1000 см3). |

|

|

В воронку насыпают сухой песок, открывают |

|

|

задвижку, заполняют цилиндр с избытком, закры- |

Рис. 13. Стандартная во- |

|

вают задвижку и линейкой срезают излишек пес- |

||

ка. Затем цилиндр с материалом взвешивают с |

ронка: 1 – воронка; 2 – |

|

горлышко; 3 – заслонка; |

||

точностью до 1 г. Испытание повторяют пять раз |

4 – мерный сосуд |

|

и плотность песка, кг/м3, в рыхлонасыпном со- |

|

|

стоянии вычисляют как среднее арифметическое пяти определений |

||

ρо.м = (m1 − m2 ) |

, |

|

V |

|

|

где m1 – масса цилиндра с материалом, г; |

m2 – то же без материала, г; |

|

V – объем цилиндра, см3. |

|

|

2.1.3. Пористость

Пористость материала характеризуется степенью заполнения его объе- ма порами. Пористость, %,

æ |

|

r |

0 |

ö |

|

G = ç1 |

- |

|

÷ 100, |

||

r |

|||||

è |

|

ø |

|||

где ρо – плотность материала, г/см3; ρ – истинная плотность материала, г/см3.

31

PDF created with pdfFactory Pro trial version www.pdffactory.com

В объеме материала одновременно могут находиться поры и пустоты. Поры представляют собой мелкие ячейки в материале, заполненные воз- духом или водой; пустоты – более крупные ячейки и полости, образую- щиеся между кусками рыхлонасыпанного материала.

Пористость в значительной мере определяет эксплуатационные свой- ства материалов: водопоглощение, водопроницаемость, морозостойкость, прочность, теплопроводность и др.

2.1.4. Водопоглощение

Водопоглощение – это способность материала впитывать и удерживать в порах воду. По количеству воды, поглощаемой материалом, можно ус- тановить его пористость, но только приблизительно. В порах, заполняе- мых водой, частично остается воздух, снижая водопоглощение материала.

Водопоглощение по массе, %, равно отношению массы воды, погло- щенной образцом при водонасыщении, к массе сухого образца m:

Вмас = ( m1 − m ) 100m ,

где m1 – масса насыщенного водой образца, г.

Водопоглощение по объему, %, равно отношению массы, поглощенной образцом воды при его насыщении, к объему образца V:

Воб = (m1 − m ) 100V .

Соотношение между водопоглощением по массе и объему равно плот- ности материала в сухом состоянии:

Воб |

= m1 − m |

: |

m1 − m |

= m |

= ρо . |

|

Вмас |

||||||

V |

|

m |

V |

|

Зная значение водопоглощения по массе и плотность, получим водо- поглощение по объему:

Воб = Вмас ρо .

Испытание производят на образцах в виде куба с ребром 100 и 150 мм или цилиндра, имеющего одинаковые диаметр и высоту. Допускается

проводить испытания на образцах неправильной формы массой не менее

200 г.

32

PDF created with pdfFactory Pro trial version www.pdffactory.com

Образцы природного камня в количестве 3 шт. перед испытанием вы- сушивают до постоянной массы (разница во взвешивании после высуши- вания не превышает 0,2 %) и взвешивают после охлаждения на воздухе. После этого образцы укладывают в сосуд с водой температурой 15–20 °С в один ряд на решетку так, чтобы уровень воды в нем был выше верха об- разцов на 2–10 см. Их выдерживают в воде в течение 48 ч, затем вынима- ют из воды, обтирают влажной тканью и взвешивают. Вычисляют водопо- глощение по массе и объему с точностью до 0,1 %. За окончательный ре- зультат принимают среднее арифметическое трех определений для образ- цов горных пород.

Для ускоренного определения водопоглощения каменных материалов применяют способ кипячения. Образцы кипятят в течение 4 часов, затем охлаждают до температуры 20–30 °С путем доливания в сосуд холодной воды. Образцы поочередно вынимают, обтирают влажной тканью, взве- шивают и вычисляют водопоглощение.

2.1.5. Влажность

Влажность материала характеризуется количеством воды, которое со- держится в порах и адсорбировано на поверхности образца.

Для определения влажности образцы материала взвешивают с точно- стью до 1г, затем высушивают в сушильном шкафу до постоянной массы при температуре (110+5) °C. Постоянная масса фиксируется с помощью взвешивания через каждые два часа последующей сушки. Одинаковые ре- зультаты двух последующих взвешиваний свидетельствуют о приобрете- нии образцом постоянной массы. Влажность образца, %, определяется по

формуле

W = ( m2 − m ) 100m ,

где m2 – масса образца в естественном состоянии, г; m – масса сухого об- разца, г.

Влажность образца – среднее арифметическое из определения влажности трех образцов. Влажность материалов можно определить с помощью влаго- меров различных конструкций в короткие сроки – от 1 до 10 минут. Расхож-

дения между показаниями влагомера и обычными способами определения влажности не превышают +0,5 % при влажности материала 2–12 %.

33

PDF created with pdfFactory Pro trial version www.pdffactory.com

2.1.6. Водопроницаемость и коэффициент фильтрации

Чаще всего в практике строительства приходится определять водоне- проницаемость бетона. По ГОСТ 12730.5 водонепроницаемость характе- ризуется наибольшим давлением воды, при котором еще не наблюдается её просачивание через образцы-цилиндры с d = h = 150 мм. Образцы хра- нят в камере при t = (20 + 2) °С и w = 95÷100 %, а перед испытанием вы- держивают сутки на воздухе. Затем образцы помещают в металлические цилиндрические формы с d = 155 мм и h = 150 мм. Зазор между образцом и формой заливают расплавленным уплотняющим составом (битум, пара- фин), предварительно разогрев форму. Торцы образцов зачищают сталь- ной щеткой.

Подготовленные образцы устанавливают в прибор, с помощью кото-

рого к нижней поверхности образца подводится под заданным давлением вода. Наблюдая за верхней поверхностью, фиксируют момент начала про- сачивания воды через бетон. Испытания начинают при давлении 0,1 МПа (1 атм), а затем его повышают – по 0,1 МПа каждые 8 часов.

По давлению, при котором на поверхности четырех из шести образцов еще не фиксируется просочившаяся через бетон вода, оценивают водоне- проницаемость бетона. По водонепроницаемости бетон делится на марки

(табл. 3).

Марки бетона по водонепроницаемости |

|

Таблица 3 |

||||||

|

|

|

||||||

|

|

|

|

|

|

|

|

|

Марка |

В2 |

В4 |

В6 |

В8 |

|

В10 |

|

В12 |

Давление, МПа |

0,2 |

0,4 |

0,6 |

0,8 |

|

1,0 |

|

1,2 |

Стандарты не нормируют конструкции установок для проведения испытаний на водонепроницаемость, отсутствует их промышленный выпуск, поэтому для испытаний строительные организации обычно используют установки, изготовленные собственными силами.

Однако оценка водонепроницаемости по маркам не позволяет количе- ственно оценить фильтрационные свойства бетонов и других строитель- ных материалов, что особенно важно при исследовании коррозионной стойкости. Поэтому возникает необходимость определять коэффициент фильтрации Кф (ГОСТ 19426-74).

34

PDF created with pdfFactory Pro trial version www.pdffactory.com

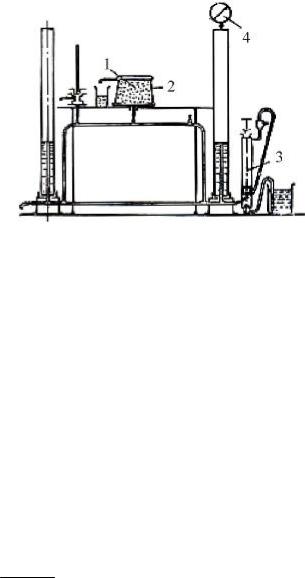

Для определения коэффициента |

|

фильтрации бетона используют об- |

|

разцы с d = 150 мм и высотой, за- |

|

висящей от крупности щебня в бе- |

|

тоне: 50, 100, 150 мм. Образцы мо- |

|

гут испытываться в водонасыщен- |

|

ном состоянии и при равновесной |

|

влажности. Это состояние достига- |

|

ется выдерживанием в воде при |

|

t = (20 + 2) °С до прекращения из- |

|

менения массы образца или в по- |

Рис. 14. Прибор для определения водо- |

мещении с w = (60 + 5) % для ис- |

проницаемости материалов: 1 – образец |

пытания при равновесной влажно- |

конической формы; 2 – металлическая |

сти (рис. 14). |

форма; 3 – насос; 4 – манометр |

|

Перед началом испытаний проверяют надежность герметизации, про- пуская воздух или инертный газ при давлении 0,1–0,3 МПа.

Установка должна позволять собирать профильтровавшуюся воду, не допуская ее испарения.

Давление увеличивают ступенями по 0,1 МПа с выдержкой на каждой ступени 1 час. Подъем давления прекращают по появлении фильтрата, и при достигнутом давлении определяют объем фильтрата. Изменение коли- чества фильтрата проводят весовым или объемным способом, собирая во- ду, прошедшую через образец, а значение Кф см/с вычисляют по формуле

Кф = η S θτ δ Р к,

где δ – толщина образца, см; S – площадь образца, см2; τ – время, в тече- ние которого изменяется объем фильтрата, с; Р = Р1 − P2 – разность дав- ления на входе Р1 (принимается равным давлению в установке) и выходе Р2 из образца (Р2 = 0), 100 Па; η – коэффициент, учитывающий вязкость воды при различной температуре; к – коэффициент, учитывающий влия- ние диаметра образца.

Кф для серии вычисляют как среднеарифметическое результатов опре- деления третьего и четвертого образцов.

Исследованиями установлена зависимость между марками бетона по водонепроницемости и значениями Кф (табл. 4).

35

PDF created with pdfFactory Pro trial version www.pdffactory.com

Таблица 4

Зависимость между марками бетона по водонепроницаемости и Кф

Марка |

|

|

Пределы изменения КФ, см/с, |

|

|

бетона |

для бетона, испытываемого в состоянии |

||||

|

равновесной влажности |

водонасыщения |

|||

В2 |

7·10-9 |

– 2·10-8 |

5·10-10 – 1·10-9 |

||

В4 |

2·10-9 |

– 7·10-9 |

1·10-10 – 5·10-10 |

||

В6 |

6·20-10 |

– 2·10-9 |

5·10-11 – 1·10-10 |

||

В8 |

1·10-10 |

– 6·10-10 |

1·10-11 |

– 5·10-11 |

|

В10 |

6·10-11 |

– 1·10-10 |

5·10-12 |

– 1·10-11 |

|

В12 |

6·10-11 |

и менее |

5·10-12 |

и менее |

|

2.1.7. Морозостойкость

Морозостойкость – способность материала в насыщенном водой со- стоянии выдерживать многократное попеременное замораживание и от-

таивание без видимых признаков разрушения и значительного понижения прочности.

Замерзание воды, заполняющей поры материала, сопровождается уве- личением её объема примерно на 9 %, в результате чего возникает давле- ние, действующее на стенки пор, приводящее к разрушению материала. Но во многих пористых материалах вода не может заполнить более 90 % объема доступных пор, поэтому образующийся лед имеет свободное про- странство для расширения, и разрушение материала начинается только после многократного попеременного замораживания и оттаивания.

Общий объем загруженных образцов, которые помещают в камеру в металлическом контейнере не ближе чем на 20 мм друг от друга в не- сколько рядов на подкладках толщиной не менее 20 мм, не должен пре- вышать 50 % объема рабочей камеры. Загружают образцы только после того, как воздух в камере охладится до температуры –15 °С. Продолжи- тельность замораживания колеблется от 4 до 8 часов в зависимости от размеров образца и его объемной массы.

Замороженные образцы вынимают из камеры и помещают для полно- го оттаивания на 4 часа в ванну с водой, имеющей температуру 15–20 °С. На этом заканчивается один цикл. Через каждые 5 циклов заморажива-

36

PDF created with pdfFactory Pro trial version www.pdffactory.com

ния–оттаивания образцы осматривают, взвешивают и по достижении оп- ределенного количества циклов испытывают на сжатие. Образцы считают выдержавшими испытание на морозостойкость, если после установленно- го количества циклов замораживания–оттаивания они не разрушались или на них не заметно видимых повреждений (расслоение, шелушение, тре- щины и т. д.).

Если в стандартах на материалы или изделие предусмотрено определе- ние морозостойкости, то часть образцов для сравнения прочности испы- тывают после определенного числа циклов замораживания–оттаивания, а часть – сразу после дополнительного выдерживания образцов в воде в те- чение 48 ч.

В случаях использования высокоморозостойких бетонов испытания могут резко затянуться во времени. Поэтому стандартами разрешаются ускоренные испытания образцов насыщаемых 5 %-ным раствором хлори-

стого натрия и замораживаемых либо в воздушной среде при температуре (–18±2) °С (второй способ), либо в среде 5 %-ного водного раствора хло- ристого натрия при температуре (–50±5) °С.

Для ускоренных испытаний (обычно в дорожном строительстве) в на-

сыщенный сернокислым натрием раствор высушенные до постоянной массы пробы погружают на 20 часов. Затем вынимают и высушивают при температуре 105–110 °С в течение 4 часов, после чего охлаждают при комнатной температуре и вновь погружают в раствор сернокислого на- трия на 4 часа. Цикл испытаний (насыщение и высушивание) повторяют пять раз. После этого пробы осматривают и отмечают появившиеся по- вреждения. Прошедшие испытания образцы промывают горячей водой, высушивают до постоянной массы и взвешивают. Определяется потеря в массе, %, каждого образца

100 m = (m1 − m2 ) m1 ,

где m1 – масса высушенного образца до испытания, г; m2 – масса образца после испытания, г.

За окончательный результат для каменных материалов принимается среднее арифметическое из двух определений. По результатам испытания определяют марку морозостойкости материала (табл. 5).

37

PDF created with pdfFactory Pro trial version www.pdffactory.com

|

|

|

|

Таблица 5 |

|

|

Морозостойкость каменных материалов |

||||

|

|

|

|

|

|

|

|

Метод определения |

|

||

|

Непосредственно |

В растворе сернокислого |

|||

Марка |

замораживанием |

|

натрия |

||

|

потери в массе |

|

потери в массе |

||

морозостой- |

число |

число |

|||

после испытания, |

после испытания, |

||||

кости |

циклов |

циклов |

|||

%, не более |

%, не более |

||||

|

|

|

|||

Мрз 15 |

15 |

10 |

3 |

10 |

|

Мрз 25 |

25 |

10 |

5 |

10 |

|

Мрз 50 |

50 |

5 |

10 |

10 |

|

Мрз 100 |

100 |

5 |

10 |

5 |

|

Мрз 150 |

150 |

5 |

15 |

5 |

|

Мрз 200 |

200 |

5 |

15 |

3 |

|

Мрз 300 |

300 |

5 |

|

|

|

2.2. Механические свойства

Механические свойства характеризуют способность материала сопро-

тивляться разрушающему или деформирующему воздействию внешних сил. Учитывая условия работы природных каменных материалов в раз- личных конструкциях, в лаборатории определяют следующие механиче- ские свойства: прочность, сопротивление удару, истираемость и др.

2.2.1. Прочность

Прочностью называют свойство материалов сопротивляться разруше- нию под действием внутренних напряжений, возникающих от внешних нагрузок. От значения прочности зависит нагрузка, которую может вос- принимать данный элемент при заданном сечении.

Предел прочности при сжатии. Для определения этого показателя образцы материала подвергают действию сжимающих внешних сил и до- водят до разрушения. Испытываемые образцы должны быть правильной геометрической формы (куб, цилиндр, параллелепипед).

Размеры образцов из естественного камня: кубической формы – от 5×5×5 до 10×10×10 см или цилиндрической формы диаметром и высотой от 5 до 10 см.

Бетонные образцы изготовляют кубической формы размерами

10×10×10, 15×15×15, 20×20×20 и 30×30×30 см.

38

PDF created with pdfFactory Pro trial version www.pdffactory.com

Величину предела прочности при сжатии Rcж, кг/см2 или МН/м2, вы-

числяют по формуле

Rcж , F

где Рсж – величина разрушающего усилия, кг; F – первоначальная пло- щадь поперечного сечения образца, см2.

Результаты испытания на прочность в известной мере зависят от фор- мы и размеров образца. При испытании образца в прессе напряжения воз- никают не только в образце, но и в плитах пресса. Поскольку модуль уп- ругости стали намного выше модуля упругости бетона, то даже при оди- наковых напряжениях поперечные деформации, возникающие в плитах пресса, оказываются меньше, чем деформации бетона. Между плитами пресса и образцом обычно действуют силы трения, в результате чего по- верхность образца, прилегающая к плитам пресса, имеет одинаковые с по- следними деформации. Эти деформации значительно меньше деформаций в других сечениях. Образцы же разрушаются тогда, когда деформация достигает предельных значений, при которых возникают сплошные тре- щины. Действие плит пресса, уменьшая деформации слоев материала, прилегающих к ним, как бы оказывает на них поддерживающее влияние и предохраняет от разрушения. Это явление принято называть эффектом обоймы. Поэтому кубы материала имеют обычно характерную форму раз- рушения (рис. 15), когда наибольшие деформации и разрушения наблю- даются в среднем сечении образца.

В результате испытания образец представляет две сложенные верши- нами усеченные пирамиды. Если с помощью какой-либо смазки ликвиди- ровать трение между плитами пресса и образцом, то меняется характер

разрушения, |

образец |

как |

|

|

бы раскалывается |

системой |

|

||

параллельных |

вертикальных |

|

||

трещин и из-за отсутствия |

|

|||

эффекта обоймы |

прочность |

|

||

снижается на 20–30 %. |

|

|

||

Вследствие |

действия |

эф- |

|

|

фекта обоймы |

значительное |

Рис. 15. Характер разрушения кубов при сжатии: |

||

влияние на результаты испы- |

а – поверхность кубика покрыта парафином; |

|||

таний оказывают |

размер и |

б – поверхность кубика выровнена |

||

|

|

|

|

39 |

PDF created with pdfFactory Pro trial version www.pdffactory.com

форма контрольного образца. Эффект обоймы проявляется только в узком слое бетона, прилегающем к плитам пресса, поэтому чем сильнее раздви- нуты плиты пресса, т. е. больше размер образца, тем меньше проявляется эффект обоймы, и при испытании фиксируются меньшие значения проч- ности образцов, приготовленных из одного и того же материала.

Поскольку при испытаниях применяются образцы – кубы от 2 до 30 см и цилиндры, размеры которых связаны часто с имеющимся буровым обо- рудованием, возникает необходимость в переводных коэффициентах для сопоставимости прочностей материала.

Для бетонов, например, стандартным считается образец размерами 150×150×150 мм. При испытаниях других образцов пользуются следую- щими коэффициентами:

Размеры куба, мм |

Коэффициент α |

70,07×70,07×70,07 |

0,85 |

100×100×100 |

0,91 |

150×150×150 |

1,00 |

200×200×200 |

1,05 |

300×300×300 |

1,10 |

Размер цилиндров, мм |

Коэффициент α |

71,4×140 |

1,16 |

100×200 |

1,17 |

150×300 |

1,20 |

200×400 |

1,24 |

Ещё в большей мере проявляется зависимость прочности материала от его размеров при испытании призм. Прочность призмы из тяжелого бето- на на 20–30 % меньше, чем прочность, получаемая при испытании кубов. Опыты показывают, что при h / a = 3 уже не наблюдается изменение проч- ности, так как влияние эффекта обоймы практически уже не проявляется. Поэтому для бетонных призм соотношение h / a принимается равным 4 и при проектировании железобетонных конструкций используют призмен- ную прочность бетона как величину, в наибольшей степени характери- зующую действительную прочность бетона в конструкции.

При определении предела прочности на сжатие образцов из слоистых горных пород направление сжимающей силы должно быть перпендику-

40

PDF created with pdfFactory Pro trial version www.pdffactory.com