КРАСОВСКИЙ ПРАКТИКУМ ПО СТР.МАТЕР

.PDF11.Проницаемость – способность материала пропускать сквозь себя газы или жидкости. Она выражается количеством флюида (газа, жидко- сти), проходящего в единицу времени сквозь единицу поверхности образ- ца материала определенной толщины при заданном равномерном перепа- де давления. Проницаемость материала зависит от структуры материала, вида флюида.

12.Водопроницаемость – свойство материала пропускать под давле- нием воду. Она связана не только с плотностью материала, но и с особен- ностью его капиллярно-порового пространства, так как скорость движе- ния воды в капиллярах зависит от их диаметра.

«Обратным» свойством – водонепроницаемостью – характеризуют ряд материалов специального назначения: например, гидротехнические бетоны по водонепроницаемости подразделяют на марки W2, W4, W6, W8

иW12. Высокой водонепроницаемостью отличаются гидроизоляционные, антикоррозийные и герметизирующие материалы.

13.Газопроницаемость – свойство материала пропускать через свою

толщу газы при наличии перепада давлений. Степень газопроницаемости оценивается коэффициентом газопроницаемости – количеством газа, дм3, проходящего за 1 час через стену толщиной 1 м и площадью 1 м2 при пе-

репаде давлений 1 мм рт. ст. (133 Па).

Коэффициент газопроницаемости стекла – 10-17, глиняного кирпича 0,35, высокопористых материалов – около 10. Газопроницаемость зависит от влажности материалов. Так, если коэффициент газопроницаемости су- хого бетона равен 0,04, то водонасыщенный материал практически газо- непроницаем.

14.Капиллярный подсос – способность капиллярно-пористого мате- риала набирать в себя жидкости (если они смачивают материал). Капил- лярный подсос протекает за счет сил поверхностного натяжения, разви- вающихся на границе раздела материал–твердое тело (твердая фаза) – впитывающаяся жидкость – жидкое тело (жидкая фаза).

Высота капиллярного подъема жидкости

h = |

2 σ cosθ12 |

|

, |

||

|

) |

||||

|

r g (ρ − ρ |

2 |

|

||

|

1 |

|

|

|

|

где r – радиус капилляра, мм; g – |

ускорение силы тяжести см/с2; |

||||

ρ1 − ρ2 −плотности жидкости и газа окружающей среды; θ – краевой угол

11

PDF created with pdfFactory Pro trial version www.pdffactory.com

смачивания твердой фазы 3 жидкой фазой 1 в присутствии жидкой или газообразной фазы 2; σ – поверхностное натяжение.

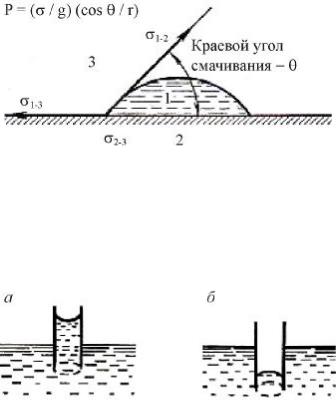

Схему образования равновесного краевого угла смачивания см. на рис. 3.

Рис. 3. Краевой угол смачивания:

1 – жидкость; 2 – твердая поверхность; 3 – газ

Когда угол θ > 90о (сos θ < 0) – жидкость не смачивает стенки капил- ляров (рис. 4, б), тогда h < 0 – уровень жидкости в капилляре понижается.

Рис. 4. Заполнение водой капилляров со смачиваемой поверхностью (а)

инесмачиваемой (б)

15.Морозостойкость – способность материала в насыщенном водой

состоянии и при многократном действии знакопеременных температур сохранять основные физико-механические свойства в заданных границах.

Морозостойкость строительных материалов в значительной степени свя- зана с их плотностью, пористостью и водостойкостью. Стеновые, кровель- ные и другие материалы при замораживании в насыщенном состоянии ис- пытывают значительное давление (до 200 МПа) за счет увеличивающейся в объеме при замерзании в порах материала воды и, хотя наибольшее расши-

рение ее объема происходит при температуре –4 °С, испытания на морозо- стойкость проводят при значительно более низких температурах (–15 °С и ниже), так как в микропорах вода замерзает обычно при t ≤ –10 °С.

12

PDF created with pdfFactory Pro trial version www.pdffactory.com

Пористые материалы, как правило, являются достаточно морозостой- кими, если при насыщении вода заполняет не более 85 % объема пор. Наибольшей морозостойкостью обладают плотные материалы и материа- лы с закрытой структурой пор и пустот.

Количественно морозостойкость характеризуется числом циклов попе- ременного замораживания и оттаивания, которое может выдержать насы- щенный водой образец; при этом допускается снижение прочности на сжатие не более чем на 25 %. По степени морозостойкости (числу выдер- жанных циклов) материалы подразделяют на марки (Мрз: 10, 15, 25, 35, 50, 100, 200, 300 и выше).

После заданного числа циклов попеременного замораживания и оттаи- вания определяют прочность на сжатие образцов, не имеющих видимых следов разрушения, и вычисляют коэффициент морозостойкости Кмрз по

формуле

Rм

Кмрз = сж ,

Rсж

где Rсжм , Rсж – пределы прочности при сжатии образцов материала соот- ветственно после испытания на морозостойкость и водонасыщенных об- разцов до замораживания, МПа.

У морозостойких материалов Кмрз ³ 0,75, что соответствует предельно допустимому снижению прочности не более чем на 25 %.

При ускоренных испытаниях материалов (вместо замораживания об- разцы погружают в насыщенный раствор сернокислого натрия и высуши- вают при t = 105 °С) один цикл испытаний приравнивается к 5–10 и даже 20 циклам прямых испытаний замораживанием.

16. Теплопроводность – способность проводить тепловой поток через свою толщу от одной поверхности к другой при наличии перепада темпе- ратур.

Теплопроводность пористых материалов зависит от вида вещественно- го состава материала, показателя пористости и характера пор, влажности и температуры, при которой протекает теплопередача. Показателем тепло- проводности служит коэффициент λ , численно равный количеству тепло- ты, Дж, проходящей за 1 ч через стену толщиной 1м, площадью 1 м2 при разности температур на противоположных поверхностях стены в 1 °С

13

PDF created with pdfFactory Pro trial version www.pdffactory.com

l = |

|

θ |

|

|

, |

S(t |

- t |

2 |

)z |

||

1 |

|

|

|

||

где z – время, ч.

Иногда теплопроводность характеризуют термическим сопротивлением

R = l1 .

17. Термостойкость – свойство материала сохранять свои основные физико-механические характеристики и структуру при термических воз- действиях. Термостойкость характеризуется предельной температурой, при нагреве до которой и при последующем резком охлаждении сущест- венно изменяется прочность испытываемых образцов. Для пенобетона она достигает 300 °С, для шамотного кирпича – 1450 °С, для графитовых из- делий – 2000 °С.

18. Теплоемкость – свойство материала поглощать при нагревании определенное количество тепла. Отношение теплоемкости к единице ко- личества материала называют удельной теплоемкостью С, которая может

быть определена по массе и по объему

С = |

θ |

|

|

, |

|

|

m (t - t |

2 |

) |

|

|||

|

1 |

|

|

|

||

где С – массовая удельная теплоемкость, |

|

Дж |

. |

|||

кг × o С |

||||||

|

|

|

||||

19. Огнестойкость – способность материалов и изделий сохранять свои свойства при воздействии огня и высоких температур (до 1000 оС), развивающихся в условиях пожара.

Огнестойкость конструкционных материалов характеризуется преде- лом огнестойкости – временем, ч, сопротивления воздействию огня до по- тери прочности. У железобетона он равен 1–2 ч, бетона – 2–5 ч, незащи- щенного металла – 0,5 ч.

По огнестойкости материалы подразделяются на сгораемые (под воздей- ствием огня воспламеняются, горят или тлеют, и процесс горения продолжа- ется после удаления источника огня), трудносгораемые (с трудом воспламе- няются, тлеют и обугливаются только при наличии огня) и несгораемые (не воспламеняются при пожаре, не тлеют и не обугливаются). При этом неко-

14

PDF created with pdfFactory Pro trial version www.pdffactory.com

торые материалы (кирпич, черепица, большинство бетонов) практически не деформируются и не растрескиваются, другие – значительно деформируют- ся (сталь) и даже разрушаются (гранит, мрамор, известняк).

20. Огнеупорность – свойство материала противостоять, не расплавля- ясь и не деформируясь, длительному воздействию высоких температур.

По отношению к действию температур строительные материалы де- лятся на легкоплавкие с огнеупорностью ниже 1350 °С (глиняный кир- пич); тугоплавкие, выдерживающие температуру 1350–1580 °С (гжельский кирпич); собственно огнеупорные – 1580–1770 °С (шамотный кирпич); высокоогнеупорные – 1770–2000 °С (высокоглиноземистый кирпич) и высшей огнеупорности > 2000 °С (графитовые материалы).

21.Усадка – способность материала уменьшать объем при повышении температуры или уменьшении влажности окружающей среды. Усадка при

tнорм вызывается испарением влаги из микрокапилляров, т. е. зависит от

структуры материала и может сопровождаться образованием трещин на поверхности конструкции (бетоны, растворы, древесина, кирпич-сырец). При обжиге кирпича проявляется огневая усадка за счет частичного спе- кания (расплавления) компонентов сырьевой смеси.

22.Равномерность изменения объема – способность вяжущих твер-

деть без образования трещин. Причиной образования трещин является свободная известь СаО, которая при соединении с водой значительно уве- личивается в объеме. Такие цементы применять в строительстве не реко- мендуется.

23.Светостойкость – свойство материала не изменять окраску под влиянием внешней среды. Светостойкость красящего вещества связана с его химическим строением.

24.Электрическая прочность – свойство пластмасс и других элек- троизоляционных материалов выдерживать действие электрического на- пряжения. Пробой наступает, когда напряжение, приложенное к материа- лу, станет выше его электрической прочности. Отношение пробивного на- пряжения к рабочему напряжению изоляционного слоя называется коэф- фициентом запаса электрической прочности.

25.Радиационная стойкость – способность материала противостоять воздействию интенсивных потоков радиоактивного излучения, изменяю- щего его структуру и свойства.

15

PDF created with pdfFactory Pro trial version www.pdffactory.com

Под действием облучения у металлов заметно возрастает предел теку- чести, у керамических материалов уменьшается плотность и теплопро- водность, стекло окрашивается.

Группа физических свойств: хладостойкость, звукоизолирующая и звукопоглощающая способность, светопроницаемость, прозрачность, ук- рывистость и др. – рассматриваются при изучении материалов в специ- альных разделах курса.

1.3. Механические свойства

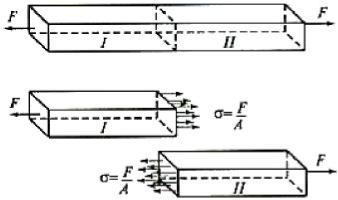

1. Прочность – способность материала сопротивляться разрушению или пластическому деформированию под действием внешних нагрузок. От внешних нагрузок в материале возникают внутренние силы упругости. Физическая величина, количественно характеризующая интенсивность этих сил Р, приходящихся на единицу площади сечения F, называется на- пряжением σ. За единицу измерения напряжения принят паскаль (Па), численно равный давлению, которое вызывает сила в 1 ньютон (Н), рав- номерно распределенная по поверхности площадью 1 м2, а также кило- грамм на квадратный сантиметр (кгс/см2)

σ = FP .

Прочность изделия зависит от природы и состояния материала, формы и размеров изделия, скорости приложения и характера нагрузки, вида на- пряженного состояния, температуры среды и других факторов.

Основной характеристикой прочности строительных материалов явля- ется кратковременная прочность, а ее количественной мерой – показатель предела прочности R – напряжение, соответствующее статической нагруз- ке, вызывающей разрушение образца материала.

Кроме кратковременной прочности различают также показатели дли- тельной (при длительном воздействии статической нагрузки и высокой температуры), усталостной (при воздействии циклически изменяющихся во времени нагрузок) и динамической (при динамической однократной или многократной циклической нагрузках) прочности.

В связи с тем, что строительные материалы неоднородны по своей структуре, а их прочностные характеристики могут изменяться во времени эксплуатации здания под действием переменной нагрузки, атмосферных факторов, агрессивной среды и т. п., при расчете строительных конструк-

16

PDF created with pdfFactory Pro trial version www.pdffactory.com

ций учитывают коэффициент запаса прочности, величины которого уста- навливаются нормами проектирования.

Часто для оценки эффективности конструкционных строительных ма- териалов используют показатель удельной прочности Rуд, который также называют коэффициентом конструктивного качества (к.к.к.) материала

R уд |

= Rсж( раст ) , |

||

сж( раст ) |

|

ρ |

|

|

|

||

где R – предел прочности при сжатии или растяжении, МПа (кгс/см2); ρ – средняя плотность материала, г/см3.

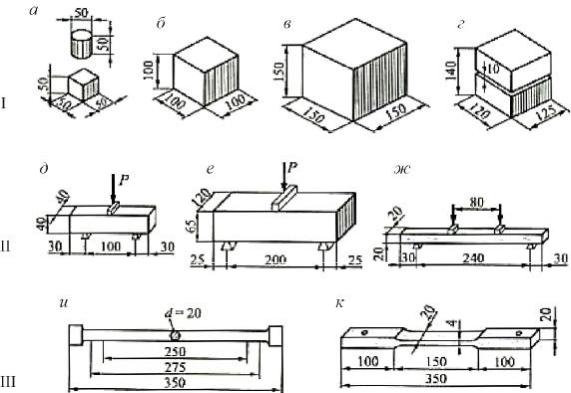

Стандартные образцы для испытания материалов (рис. 5).

Форма образца |

|

Кубическая |

|

Цилиндрическая |

|||||

Размер образца |

|

|

|

|

|

|

|

|

|

(ребро или диаметр), мм |

70, |

100, |

150, |

200, |

300 |

70, |

100, |

200, |

300 |

Коэффициент α |

0,85 |

0,91 |

1,00 |

1,05 |

1,10 |

1,16 |

1,16 |

1,20 |

1,24 |

Рис. 5. Стандартные образцы для испытания материалов: I – на сжатие; а – плот- ный природный камень; б – пористый природный камень; в – бетон; г – кирпич (куб склеен из двух половинок); II – на изгиб; д – цементный раствор; е – кир- пич; ж – древесина; III – на растяжение; и – сталь; к – древесина

17

PDF created with pdfFactory Pro trial version www.pdffactory.com

Практически предел прочности σ определяют путем разрушения (на- гружения) стандартных образцов (рис. 6) на специальных прессах или разрывных машинах и вычисляют по вышеприведенной формуле.

Рис. 6. Схема определения напряжений σ

в брусе при его растяжении

Определение прочности в образцах – условный метод проверки каче- ства материала работающего в сооружениях, так как он не учитывает фак- тора времени, т. е. продолжительности действия напряжений, что искажа- ет величину истинной прочности материала, а размеры, форма, характер поверхности образцов материала, скорость нагружения, приборы и другие исходные данные в принятых методах условны.

Наряду с описанными методами оценки прочности строительных ма- териалов применяют методы контроля прочности без разрушения. Этими

методами можно испытывать изделия и конструкции при их изготовлении или после установки в зданиях и сооружениях.

Наиболее распространенными из неразрушающих методов являются ультразвуковые. Оценка свойства материала при этом производится по косвенным показателям – скорости распространения ультразвука, а также

частоте собственных колебаний материала и характеристике их затухания путем использования существующей связи параметров с прочностью или динамическим модулем упругости, выражаемой тарировочными кривыми или эмпирическими формулами.

Предел прочности материала (чаще при сжатии) характеризует его марку. Предел прочности строительных материалов при сжатии колеблет- ся в широких пределах 0,5–1000 МПа (5–10000 кгс/см2) и более. У боль-

18

PDF created with pdfFactory Pro trial version www.pdffactory.com

шинства материалов (кроме древесины, стали, полимеров) предел прочно- сти при растяжении и изгибе значительно ниже чем при сжатии.

2. Ударная вязкость (ударная или динамическая прочность) – способ-

ность материала сопротивляться разрушению или деформированию при кратковременной интенсивной нагрузке ударного характера.

Испытания производят на приборах – копрах. Характеристикой этого свойства является работа, затраченная на разрушение стандартного образ- ца (Дж, кгс×м), отнесенная к единице объема (м3, см3) или площади (м2, см2). Отношение динамической прочности к статической называют дина- мическим коэффициентом.

3.Упругость – свойство материала принимать после снятия нагрузки первоначальную форму и размеры. Количественно упругость характеризу- ется пределом упругости, который условно приравнивают напряжению, при

котором материал начинает получать остаточные деформации очень малой величины, устанавливаемой в технических условиях для данного материала.

4.Пластичность – свойство материала при нагружении изменять

размеры и форму без образования трещин и разрывов и сохранять эту форму после снятия нагрузки. Оно определяет как технологичность, так и способность материалов противостоять эксплуатационным воздействиям. Наиболее желательными для несущих конструкций являются материалы, которые наряду с большой упругостью перед разрушением обладают вы- сокой пластичностью. Разрушение в подобных материалах не будет про- исходить внезапно.

5.Хрупкость – свойство материала под действием нагрузки разру- шаться без заметной пластической деформации. Так как для развития пла- стических деформаций требуется определенное время, то хрупкость осо- бенно четко проявляется при ударной нагрузке.

Характер разрушения строительных материалов зависит от температу- ры, влажности, скорости нагружения. Битум, сталь при низких температу- рах разрушаются как хрупкий материал, идеальной хрупкостью при низ- ких температурах обладают алмаз, кварцевое стекло.

6.Релаксация – свойство материала самопроизвольно снижать напря- жения от действия внешних сил вследствие постепенного уменьшения уп- ругой деформации и такого же увеличения пластической. Такое снижение напряжений возможно за счет межмолекулярных перемещений и переори- ентации внутри молекулярной структуры.

19

PDF created with pdfFactory Pro trial version www.pdffactory.com

Процесс релаксации напряжений для бетона при сохранении неизмен- ной величины деформации с течением времени прекращается.

7.Твердость – способность материала сопротивляться проникновению

внего другого более твердого тела. Она определяется структурой мате- риала. Для определения твердости материалов в зависимости от их вида и назначения существует ряд методов. Твердость каменных материалов од- нородного строения определяется по шкале Мооса, которая составлена из 10 минералов с условным показателем твердости от 1 до 10 (самый мягкий тальк – 1, самый твердый алмаз – 10). Каждый последующий по этой шка- ле минерал способен оставлять царапину на предыдущем. Твердость ме- талла, дерева, бетона, пластмасс определяется вдавливанием в испытуе-

мый материал под определенной нагрузкой и в течение определенного времени стандартного стального шарика. За характеристику твердости в этом случае принимают отношение нагрузки к площади отпечатка.

8.Истираемость – свойство материала уменьшаться в объеме и массе под действием истирающих нагрузок. За характеристику истираемости И

принимают величину потери массы или объема материала, отнесенные к 1 см2 площади истирания.

9.Износ – свойство материала сопротивляться одновременному воздей- ствию истирания и удара. За характеристику износа принимается относи- тельная потеря массы образца в процентах от пробы материала. Износ опре- деляется с помощью вращающихся барабанов, куда вместе с материалом за- гружают металлические шары, усиливающие эффект измельчения.

10.Хладноломкость – свойство материала относительно легко повы- шать хрупкость при понижении температуры. Для определения хладнолом- кости, как и для определения хрупкости, материал испытывают на удар.

11.Красноломкость – свойство стали, при котором в пределе темпе-

ратур от 250 до 1000 °С в ней при ковке, штамповке, прокатке образуются трещины различного вида и размера.

1.4. Химические свойства

1. Растворимость – образование однородных систем (истинных рас- творов), имеющих во всей массе одинаковый химический состав и физи- ческие свойства в результате взаимодействия какого-либо материала с водным раствором или другими растворами. В зависимости от состава и

20

PDF created with pdfFactory Pro trial version www.pdffactory.com