КРАСОВСКИЙ ПРАКТИКУМ ПО СТР.МАТЕР

.PDF

При больших расхождениях результатов испытание следует повторить. После каждого погружения (определения) иглу вынимают из гнезда,

обмывают бензином острие и насухо вытирают чистой сухой тряпочкой или ватой.

4.3. Растяжимость битумов

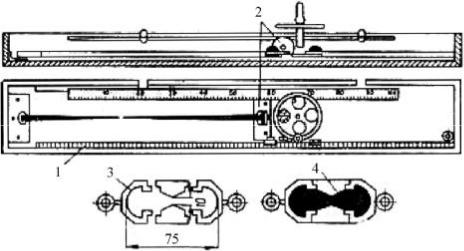

Растяжимостью, или дуктильностью называют свойство битумов вытя- гиваться в тонкие нити под влиянием растягивающей силы. Этот показа- тель определяют в стандартном приборе – дуктилометре (рис. 24).

Рис. 24. Определение растяжимости битума:

1 – линейка; 2 – тележка; 3 – форма для изготовления образца; 4 – общий вид образца

Величину или степень растяжимости измеряют длиной нити до разры- ва ее при +25 °С, скорости 5 см/мин и выражают в сантиметрах (см). Под- готовка образцов битума производится также, как указано выше. Поли- рованную металлическую или стеклянную пластинку и вкладыши- «восьмерки» покрывают смесью талька с глицерином в отношении (1:3).

Затем форму кладут на пластинку и расплавленный битум наливают в три формы тонкой струйкой от одного конца формы до другого, пока она не наполнится выше краев.

Залитый в форму битум оставляют охлаждаться на воздухе в течение 30 мин при температуре (20±2) °С. Затем гладко срезают излишек битума горячим острым ножом от середины к краям так, чтобы битум заполнял

61

PDF created with pdfFactory Pro trial version www.pdffactory.com

формы вровень с их краями. Затем формы, не снимая с пластинки, поме- щают в водяную баню. Высота слоя воды над битумом должна быть не менее 25 м; в ванне поддерживают температуру испытания, добавляя го- рячую воду или лед.

По истечении 1 ч формы с битумом вынимают из воды, снимают с пластинки и закрепляют в дуктилометре, для чего кольца зажимов формы надевают на штифты, находящиеся на салазках и на стойке дуктилометра; затем отнимают боковые части формы. После того как температура воды в дуктилометре установится (25±0,5) °С, включают мотор дуктилометра и наблюдают за растяжением битума.

Длину нити битума, см, отмеченную указателем в момент ее разрыва, принимают за растяжимость. Для каждого образца делают три определе- ния. За окончательный результат принимают среднее арифметическое ре- зультатов трех параллельных определений. Расхождение между определе- ниями не должны превышать 10 % от среднего арифметического сравни- ваемых результатов.

4.4. Температура размягчения битумов

Температура размягчения позволяет судить об относительной тепло- стойкости и степени размягчения битумов при нагревании. Температура размягчения битума характеризует степень его подвижности, которую ус- танавливают при испытании, поскольку при повышении температуры би- тумы постепенно размягчаются, причем границы между жидким и твер- дым состоянием их резко не обнаруживаются.

Температура размягчения имеет большое практическое значение, так как при этой температуре битум теряет ряд своих свойств. Например, в гидроизоляционном ковре, где битум применяют для склеивания отдель- ных полотен и он сам является гидроизоляционным слоем, у битума при температуре размягчения значительно теряются его клеящие свойства, и он начинает сползать с вертикальных и наклонных плоскостей. Чтобы из- за этого не повредились конструкции или материалы, создают некоторый температурный запас. Так, в конструкциях, в которых битум может под- вергаться нагреванию до 50 °С, следует применять битум с температурой размягчения 65–70 °С.

Для определения температуры размягчения применяют метод, при кото- ром битум, залитый в латунную кольцевую форму заданных размеров, раз-

62

PDF created with pdfFactory Pro trial version www.pdffactory.com

мягчается и под действием металли- |

|

|||||

ческого шарика |

выдавливается |

из |

|

|||

кольца на определенную глубину. |

|

|||||

Для |

проведения |

этого |

испытания |

|

||

применяют |

прибор, |

называемый |

|

|||

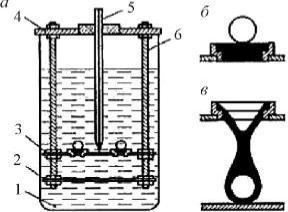

«Кольцо и шар» (рис. 25), который |

|

|||||

состоит из трех дисков 2, 3, 4, скре- |

|

|||||

пленных на определённом расстоя- |

|

|||||

нии один от другого. |

|

|

|

|||

Расстояние между двумя ниж- |

Рис. 25. Определение температуры раз- |

|||||

ними |

дисками |

равно |

25,4 |

мм. |

||

В среднем |

диске |

имеются два |

от- |

мягчения битума по методу «Кольцо и |

||

шар»: а – прибор; б – кольцо с битумом и |

||||||

верстия, в каждое из которых встав- |

шариком до испытаний; в – кольцо и ша- |

|||||

ляют латунные кольца (рис. 25, б) |

рик в момент размягчения битума; 1 – |

|||||

внутренним диаметром 15,88, высо- |

стакан; 2, 3, 4 – диски; 5 – термометр; 6 – |

|||||

той 6,25 и толщиной 2,38 мм. В сере- |

стержни |

|||||

|

||||||

дине верхнего диска имеется отверстие, в которое вставляется термометр 5.

Испытываемый битум наливают с некоторым избытком в латунные кольца прибора, помещенные на металлическую полированную или стек- лянную пластинку, покрытую смесью талька с глицерином (1:3). После охлаждения колец в течение 30 мин при температуре (20±2) °С избыток битума гладко срезают нагретым ножом вровень с краями колец. Кольца с битумом помещают в отверстия на подвеске прибора. В среднее отверстие подвески вставляют термометр так, чтобы нижняя точка ртутного резер- вуара была на одном уровне с нижней поверхностью битума в кольцах. Если температура размягчения битума ниже 80 °С, подвеску с кольцами ставят на 15 мин в стакан, наполненный водой, имеющей температуру (5±0,5) °С, если же температура размягчения битума выше 80 °С, то обра- зец выдерживают в течение 15 мин в глицерине при (35±0,5) °С. Воду или глицерин наливают до отметки на скрепляющем стержне прибора. На верхней и нижней поверхностях битума в кольцах не должно быть пу- зырьков. Через 15 мин подвеску вынимают из стакана, на каждое кольцо в

центре поверхности битума кладут стальной шарик и опускают подвеску обратно в стакан. Устанавливают стакан в нагревательный прибор так, чтобы плоскость колец была строго горизонтальной. Температура воды или глицерина в стакане после первых 3 мин нагревания должна подни- маться со скоростью (5±0,5) °С в 1 мин.

63

PDF created with pdfFactory Pro trial version www.pdffactory.com

За температуру размягчения битума принимают температуру, при ко- торой выдавливаемый шариком битум коснется нижнего кружка прибора.

Расхождение между двумя параллельными определениями не должны превышать 0,5 °С.

Испытание проводят два раза, и температуру размягчения вычисляют как среднее арифметическое двух определений.

4.5. Температура вспышки битумов

С помощью этого показателя устанавливают возможность смешивания его с растворителями или наполнителями. Температурой вспышки назы- вают температуру, при которой газообразные продукты, выделяющиеся из битума, при нагревании образуют с воздухом смесь, вспыхивающую на короткое время при поднесении к ней пламени. Температуру вспышки би- тумов определяют для установления безопасного технологического режи- ма их расплавления, а также смешивания с наполнителями.

|

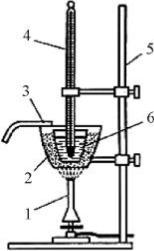

Для определения температуры вспышки ис- |

|

пользуют стандартный прибор (рис. 26), состоя- |

|

щий из наполненного песком большого стального |

|

тигля 2, подогреваемого газовой горелкой 1, и |

|

внутреннего стального тигля 6 диаметром 64 мм, |

|

высотой 47 мм, толщиной стенок 1 мм, в который |

|

наливают расплавленный битум. До начала испы- |

|

таний тигель промывают бензином и просуши- |

|

вают его над зажженной горелкой, после чего по- |

|

мещают в большой тигель с прокаленным песком |

|

так, чтобы уровень песка был на 12 мм ниже края |

|

тигля, а между дном этого тигля и наружным тиг- |

Рис. 26. Прибор для оп- |

лем был слой песка толщиной 5–8 мм. |

ределения температуры |

Расплавленный битум с ожидаемой температу- |

вспышки битума: 1 – |

рой вспышки до 210 °С наливают во внутренний |

газовая горелка; 2 – ти- |

тигель так, чтобы уровень его был на 12 мм ниже |

гель с песком: 3 – зажи- |

|

гательное приспособ- |

края тигля. Большой тигель (вместе с малым тиг- |

ление; 4 – термометр; |

лем) устанавливают в кольцо, закрепленное на |

5 – штатив; 6 – тигель с |

штативе 5; под него подводят газовую горелку, |

битумом |

а сверху в испытуемый битум погружают термо- |

|

|

|

64 |

PDF created with pdfFactory Pro trial version www.pdffactory.com

метр 4 так, чтобы ртутный шарик его находился примерно в геометриче- ском центре меньшего тигля.

К поверхности битума подводят зажигательное приспособление 3, со- стоящее из трубки, присоединенной к газопроводу. Наружный тигель на- гревают пламенем горелки с таким расчетом, чтобы повышение темпера- туры в начале испытания было в пределах 10 °С/мин; за 40 °С до ожидае- мой температуры вспышки скорость нагрева уменьшают до 4 °С/мин. За 10 °С до ожидаемой температуры вспышки поджигают зажигательное

приспособление и медленно проводят им по краю тигля на расстоянии 10–14 мм от поверхности битума. Длина пламени у зажигательного при- способления должна быть около 4 мм. Появление синего пламени над по- верхностью битума принимается за момент его вспышки, а температура, отмеченная в этот момент, – за температуру вспышки.

При проведении испытания следует избегать движения воздуха и ярко- го освещения, это затрудняет наблюдение за моментом вспышки. Опреде- ление проводят дважды. За окончательный результат принимают среднее арифметическое двух определений.

|

|

|

|

|

Таблица 9 |

Физико-механические свойства нефтяных битумов |

|||||

|

|

|

|

|

|

Марка |

Глубина проника- |

Растяжимость |

|

Температура |

|

ния иглы при 25 оС, |

при 25 оС, см, |

|

размягчения |

вспышки |

|

битума |

см, не менее |

не менее |

|

оС, не ниже |

оС, не ниже |

|

Строительные битумы |

|

|

||

|

|

|

|

|

|

БН-50/50 |

41–60 |

40 |

|

50 |

220 |

БН-70/30 |

21–40 |

3 |

|

70 |

220 |

БН-90/10 |

5 – 20 |

1 |

|

90 |

240 |

|

Кровельные битумы |

|

|

||

|

|

|

|

|

|

БНК-45/180 |

140–220 |

Не норми- |

|

40–50 |

240 |

БНК-45/190 |

160–220 |

|

40–50 |

240 |

|

БНК-90/40 |

35–40 |

руется |

|

85–95 |

240 |

БНК-90/30 |

25–35 |

|

|

85–95 |

240 |

|

Дорожные битумы |

|

|

||

|

|

|

|

|

|

БНД-200/300 |

201–300 |

– |

|

35 |

200 |

БНД-130/200 |

131–200 |

65 |

|

39 |

220 |

БНД-90/130 |

91–130 |

60 |

|

43 |

220 |

БНД-60/90 |

61–90 |

50 |

|

47 |

220 |

БНД-40/60 |

40–60 |

40 |

|

51 |

220 |

|

|

65 |

|

|

|

PDF created with pdfFactory Pro trial version www.pdffactory.com

Проводя лабораторные испытания строительных, кровельных или дорожных битумов для оценки их качества, следует пользоваться тех- ническими условиями соответственно ГОСТ 6617-76, ГОСТ 9548-74 и

ГОСТ 22245-76 (табл. 9).

КОНТРОЛЬНЫЕ ВОПРОСЫ

1.Как отобрать и подготовить пробу битума к испытаниям?

2.В чем заключается определение твердости битума?

3.Как необходимо правильно определять дуктильность битума?

4.Опишите методику определения температуры размягчения битума.

5.Как определить температуру вспышки битума?

Рекомендуемая литература: [1, 4, 5, 6].

Рекомендуемая литература: [1, 4, 5, 6].

5. ИСПЫТАНИЕ РУЛОННЫХ МАТЕРИАЛОВ

5.1. Общие сведения

В строительстве широко применяют рулонные кровельные и гидроизо- ляционные материалы, которые в зависимости от вида пропитки делят на битумные рулонные материалы (пергамин, рубероид, стеклорубероид, гидроизол и др.) и дегтевые рулонные материалы (толь кровельный с песчаной посыпкой, толь с крупнозернистой посыпкой и др.). Испытыва- ют их по методике ГОСТ 2678-94.

При оценке качества рулонных кровельных и гидроизоляционных ма- териалов в лаборатории проверяют внешний вид, размеры, массу, полноту пропитки, сопротивление на разрыв при растяжении в продольном и по- перечном направлениях, гибкость и удлинение материала, количество, вес и температуру размягчения пропиточной и покровной битумной массы, содержание наполнителя, количество посыпочного материала и массу картонной основы. Кроме этого, определяют также показатели водопо- глощения, водонепроницаемости, температуроустойчивости, теплостой- кости, потери массы при нагревании и прочности сцепления крупнозерни- стой посыпки с покровным слоем материала.

Для внешнего осмотра, проверки ширины, площади и массы от каждой партии (размер партии 1000 рулонов) отбирают 1 %, т. е. 8–10 рулонов, которые выдерживают 10 ч при температуре (20 ± 2) °С. Проверку внеш-

66

PDF created with pdfFactory Pro trial version www.pdffactory.com

него вида рулонов производят визуально. Проверяют правильность упа- ковки и маркировки рулонов, а также ровность их торцов. Затем рулоны разворачивают на всю длину и устанавливают количество полотен в руло- не, равномерность распределения посыпки, наличие или отсутствие сли- паемости, проколов, дыр, трещин, разрывов, складок и надрывов кромок.

При определении линейных размеров длину и ширину полотна мате- риала в рулоне (посередине) замеряют металлической рулеткой с точно- стью до 1 см. Затем на основании этих замеров вычисляют площадь по- лотна рулона с точностью до 0,1 м2. За значение площади полотна руло- нов в партии принимают среднее арифметическое результатов определе- ния площадей всех отобранных рулонов.

Для вычисления массы каждый отобранный рулон освобождают от упаковки и взвешивают с точностью до 1 кН. За конечную величину при- нимают среднее арифметическое результатов взвешиваний всех отобран- ных рулонов.

После проведения осмотра и взвешивания от каждого из трех отобран- ных для испытаний рулонов, соответствующих по внешнему виду и разме- рам требованиям действующих стандартов, на расстоянии 1 м от конца по- лотна отрезают на всю ширину полотна полосу длиной 1100 мм, а для про-

верки качества гидроизоляционного толя с покровной пленкой отрезают на всю ширину полотна полосу длиной 2000 мм. Из них вырезают по три об- разца для каждого вида испытаний, как предусмотрено ГОСТ 2678-94. Ос- тавшиеся полосы используют для проверки равномерности пропитки.

Перед проведением испытаний образцы выдерживают не менее 2 ч при температуре (20±2) °С.

Для определения полноты пропитки полосы материал расщепляют по основе и визуально устанавливают равномерность и полноту пропитки картона битумом или дегтем, наличие светлых прослоев непропитанного картона, а также посторонних включений.

5.2.Величина разрывной нагрузки при растяжении в продольном и поперечном направлениях

Из полос, взятых от каждого рулона, вырезают по шесть образцов раз- мером 50×220 мм (три в продольном и три в поперечном направлениях) и выдерживают в течение 2 ч при температуре (20±2) °С. Затем каждый об- разец помещают в зажимы разрывной машины без перекосов. Расстояние между зажимами должно быть не менее 175 мм.

67

PDF created with pdfFactory Pro trial version www.pdffactory.com

Испытание проводят на разрывной машине марки РТ-25ОМ-2 или ана- логичных машинах, имеющих рабочую часть шкалы в пределах рабочей части шкалы ±1 %. Машина должна обеспечивать постоянную скорость перемещения подвижного зажима (50±5) мм/мин.

За значение разрывной нагрузки принимают максимальное показание шкалы силоизмерителя в момент разрыва. Если разрыв образца произой- дет на расстоянии менее 20 мм от зажима, то результаты испытания в рас- чет не принимают и испытание повторяют на другом образце, вырезанном из того же рулона. За значение разрывной нагрузки для каждого рулона принимают среднее арифметическое результатов испытаний шести образ- цов (трех поперечных и трех продольных).

5.3. Гибкость рубероида

Если рубероид не обладает необходимой гибкостью, установленной стандартом, то при развертывании рулона или при наклейке полотна на сильно изогнутые поверхности на них могут образоваться трещины, уменьшающие водонепроницаемость материала.

Гибкость определяют следующим образом. Образец размерами 20×50 мм, вырезанный в продольном направлении материала, помещают в воду на 10–15 мин. Температура воды для рубероида марок РК-420 и РК-350 – 25 °С. После этого образец медленно изгибают по полуокружности стержня и отмечают появление на полоске трещин или отслаивания посы- почного материала. Время с момента изъятия образца из воды и изгибания его на стержне не должно превышать 15 с.

Стержень, по полуокружности которого изгибают образец, должен иметь следующий диаметр: для рубероида марки РП-250 – 20 мм, для ру- бероида марок РК-420 и РК-350 – 30 мм.

Отсутствие трещин или признаков отслаивания крупнозернистого по-

сыпочного материала свидетельствует о достаточной степени гибкости материала.

5.4. Водопроницаемость

Для определения водонепроницаемости рубероида вырезают три об- разца размерами 130×130 мм. Каждый образец в отдельности помещают между резиновыми прокладками. Поднимают стеклянный сосуд до тех

68

PDF created with pdfFactory Pro trial version www.pdffactory.com

пор, пока расстояние между верх- |

|

|

ним уровнем воды в сосуде и ниж- |

|

|

ней поверхностью образца, отме- |

|

|

ченной на градуированной линейке, |

|

|

станет |

равным высоте водяного |

|

столба, предусмотренной стандар- |

|

|

том на испытуемый материал. При |

|

|

этом на внешней поверхности об- |

|

|

разца не должно появляться призна- |

|

|

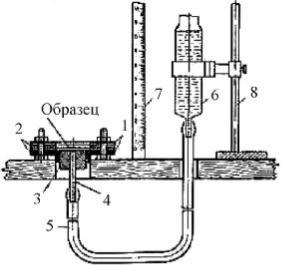

ков проникания воды (рис. 27). |

|

|

На образцы со стороны, проти- |

|

|

воположной направлению давления, |

|

|

должна |

укладываться металличес- |

Рис. 27. Аппарат для определения водо- |

кая сетка с крупными отверстиями |

непроницаемости: 1 – фланец перфориро- |

|

для предохранения образцов от де- |

ванный с отверстием диаметром 50 мм; |

|

2 – резиновые прокладки толщиной |

||

формации. |

4–6 мм; 3 – резиновая пробка; 4 – стек- |

|

Водонепроницаемость можно оп- |

лянная трубка; 5 – резиновая трубка; 6 – |

|

ределять одним из следующих спо- |

стеклянный сосуд; 7 – градуированная |

|

собов: |

|

линейка; 8 – подставка под стеклянный |

|

сосуд |

|

– по времени, через которое об- |

||

разец пропускает воду при постоянном гидростатическом давлении;

– по гидростатическому давлению, выдерживаемому образцом в тече- ние определенного промежутка времени.

5.5. Количество пропиточной массы

Содержание пропиточной массы в рубероиде характеризует полноту пропитки картона и, следовательно, влияет на его долговечность (незагни- ваемость) и водонепроницаемость. Оно определяется отношением массы пропитки к массе абсолютно сухого картона.

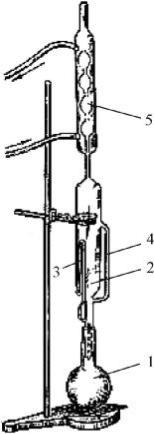

Для определения содержания пропиточной массы применяют метод экстрагирования и проводят испытание в специальном экстракционном аппарате (рис. 28) с помощью экстракционной жидкости. Перед этим каж- дый образец размером 100×50 мм взвешивают с точностью до 0,01 г. Об- разцы рубероида предварительно очищают от посыпки и покровного слоя, для чего их подогревают в течение 20 мин в термостате при температуре 60–65 °С и удаляют горячим ножом покровный слой вместе с посыпкой.

69

PDF created with pdfFactory Pro trial version www.pdffactory.com

Процесс экстрагирования ведут до обесцвечи- вания стекающего раствора в течение 30 мин с мо- мента начала стекания обесцвеченного раствора,

после чего образец высушивают в термостате при температуре 120 °С до постоянной массы и взве- шивают с точностью до 0,01 г.

Отношение пропиточной массы к массе абсо-

|

лютно сухого картона вычисляют по формуле |

|||

|

М = |

(G − G1) K |

, |

|

|

K1G1 |

|||

|

|

|

||

|

где G – масса образца до экстрагирования, г; G1 – |

|||

|

масса образца после экстрагирования, г; К – попра- |

|||

|

вочный коэффициент на содержание в битуме не- |

|||

|

растворимых веществ, извлеченных при экстраги- |

|||

|

ровании; К1 – поправочный коэффициент на со- |

|||

|

держание нерастворимых веществ, удержанных в |

|||

|

порах картона. |

|

|

|

Рис. 28. Экстракцион- |

Величину К устанавливают по стандарту или по |

|||

техническим условиям на нефтяные битумы, или |

||||

ный аппарат Сокслета: |

экспериментально для данной партии битума. Зна- |

|||

1 – колба для экстрак- |

чение К1 принимают в зависимости от величины К, |

|||

ционной жидкости; 2 – |

||||

экстрактор для образца; |

например, при растворимости битума, равной 97 %, |

|||

3 – переливная трубка; |

К = 1,03, а К1 = 0,97. |

|

|

|

4 – трубка для паров |

Для определения пропиточной массы в процентах |

|||

растворителя; 5 – холо- |

||||

полученный по формуле результат умножают на 100. |

||||

дильник |

||||

5.6. Количество покровной массы в рубероиде

От содержания покровной массы зависит водонепроницаемость и дол- говечность рубероида. Поэтому в стандарте указано минимальное количе- ство покровной массы для различных марок рубероида. Для марки РП-250

оно составляет не менее 450 г/м2, для остальных марок рубероида – не ме- нее 800 г/м2.

Для рубероида с пылевидной посыпкой количество покровной массы на 1 м2 определяют следующим образом. Образец размерами 100×50 мм

70

PDF created with pdfFactory Pro trial version www.pdffactory.com