- •1.1. Основы оперативного управления производством.

- •1.2. Функции оперативного управления производством.

- •1.3. Основы оперативного планирования производства.

- •1.4. Основы оперативного учета.

- •1.5. Основные принципы диспетчерского руководства и оперативного регулирования.

- •1.6. Особенности оперативного управления при различных типах производства.

- •1.7. Основные направления развитие оперативного управления производством за рубежом.

- •2.1. Основные понятия системы оперативного управления Just In Time.

- •2.2. Принципы системы jit в системе Kanban.

- •2.3. Mrp, mrp – II, erp и jit.

- •3.1. Задачи и содержание оперативно-производственного планирования

- •Планирование производственной (продуктовой) программы

- •Система производственных программ

- •3.2. Нормативы оперативно-календарного планирования в массовом производстве.

- •3.3. Межцеховое календарное планирование в массовом производстве.

- •3.4. Внутрицеховое календарное планирование в массовом производстве и оперативный контроль производства.

- •3.5. Нормативы оперативно-календарного планирования в серийном производстве.

- •3.6. Межцеховое календарное планирование в серийном производстве.

- •3.7. Внутрицеховое календарное планирование в серийном производстве.

- •3.8. Особенности организации работы и оперативно-календарного планирования единичного производства.

- •3.9. Календарное планирование в единичном производстве.

- •3.10. Оперативное планирование и учет в единичном производстве.

- •4.1. Сущность и задачи диспетчирования производства.

- •4.2. Организация работы диспетчерской службы предприятия.

- •4.3. Организация работы диспетчерской службы цеха.

- •4.4. Технические средства оснащения диспетчерской службы.

- •5. 1. Сущность контроля.

- •5. 2. Виды контроля.

- •5. 3. Основные составляющие процесса контроля.

- •5.4. Контроль выполнения оперативно-календарного плана.

2.2. Принципы системы jit в системе Kanban.

Наиболее полно принцип системы JIT воплощены в системе Kanban.

В японской системе управления "Kanban", которую разработали американцы, но впервые применили японцы, склады существуют, но с целью поддержания только минимального уровня запасов товарно-материальных ценностей в виде страховых запасов. Предприятия уделяют большое внимание определенным видам операций в зависимости от выбранной стратегии. Например, наличие системы "Just in time" требует большого контроля за транспортными операциями, а не за регулированием и оборачиваемостью запасами. И, наоборот, предприятия, располагающие большими запасами, будут уделять большое внимание затратам на хранение запасов.

Kanban — это метод управления производством и запасами без применения компьютерной системы. Этот метод управления был разработан компанией Тойота в рамках перехода на управление по ТВВ. В силу этого, очень часто систему управления Kanban называют системой Тойота, и вероятно отсюда идет путаница между ТВВ и Kanban. Если, как было отмечено выше, ТВВ — метод, или более того, философия управления предприятием, то Kanban, — методика управления запасами и производством в рамках ТВВ. Сущность метода — использование простых физических сигналов, карточек, пустых контейнеров или световых сигналов, в соответствии с которыми производиться отпуск материалов со склада, запуск производства, отгрузка потребителю.

Основная идея Kanban не нова. Ее основа — все тот же хорошо известный упоминавшийся ранее метод управления по ТП. В данном случае это двухконтейнерная точка перезаказа.

Представьте себе некомпьютеризированный рабочий участок, на котором необходимые для производства детали хранятся в двух контейнерах.

|

|

|

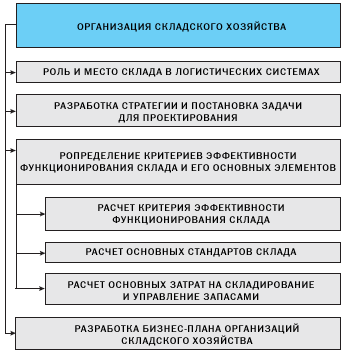

Рисунок 3. Структура решения задачи "Организация складского хозяйства" |

Когда один из контейнеров становится пуст, детали начинают поставляться из второго контейнера. В это время пустой контейнер, подлежит новому заполнению. Таким образом, факт наличия пустого контейнера в производственной зоне — это сигнал к началу пополнения запаса. Отличие от «компьютерного» управления по точке перезаказа заключается в том, что минимальный уровень запаса определяется не компьютером, а кладовщиком/мастером цеха или склада, который совершает контролирует наличие пустых контейнеров и заменяет их на полные, перемещая пустые в зону пополнения: предыдущий рабочий участок, склад материалов, либо поставщик. Вместо контейнеров могут перемещаться карточки, которые и будут служить сигналом к пополнению количества, определяемого емкостью контейнера, либо информацией на карточке. При этом, в зависимости от спроса, количество контейнеров/карточек может быть увеличено.

Поскольку в системе Kanban объем поставок (производства) компонент определяется их фактическим использованием, Kanban не может принимать во внимание ожидаемые в будущем изменения в спросе. Так же, как и метод точки перезаказа, Kanban является системой «вытягивания» и поэтому несопоставим с ПНМ методом (системой «выталкивания»). Однако, на практике многим компаниям удается сочетать преимущества ПНМ с саморегулирующим способом производства Kanban, в результате чего получается довольно эффективная гибридная система. В такой системе Kanban используется для управления производством/поставками массовых деталей, например нормалей. При этом, для расчета необходимого количества карточек используются данные MRP-II системы (как правило, это ОПП и прогноз).

Принципы функционирования JIT системы на примере системы Kanban: На основании исследований спроса формируется производственная программа. По этой программе последнее в производственной цепочке подразделение (например, сборочный цех) получает заказ на сборку определенного количества готовой продукции (ГП) (карточку с указание кол-ва ГП и номенклатуры и кол-ва комплектующих). Тогда это подразделение отправляет свой заказ на комплектующие (аналогичную карточку) предыдущему в производственной цепочке подразделению и получает в указанный срок нужные комплектующие в заданном количестве (на один заказ). Если подразделений много, то процесс заказывания итеративно повторяется, пока не будет сформирован заказ внешнему поставщику. Таким образом, запасы "вытягиваются" по каналам физического распределения от поставщиков. Заказ на пополнение запаса возникает только тогда, когда кол-во материалов в подразделении достигает критической величины. Фактически, производство обеспечивается материальными ресурсами только на выполнение одного заказа. В таком случае необходимость складов отпадает, но критичными становятся качество информационных систем, точное предсказание спроса, качество поставок. Поставщики становятся партнерами в бизнесе и могут даже интегрироваться в компанию - потребитель их продукции. Очень важна территориальная близость поставщиков.