- •1.1. Основы оперативного управления производством.

- •1.2. Функции оперативного управления производством.

- •1.3. Основы оперативного планирования производства.

- •1.4. Основы оперативного учета.

- •1.5. Основные принципы диспетчерского руководства и оперативного регулирования.

- •1.6. Особенности оперативного управления при различных типах производства.

- •1.7. Основные направления развитие оперативного управления производством за рубежом.

- •2.1. Основные понятия системы оперативного управления Just In Time.

- •2.2. Принципы системы jit в системе Kanban.

- •2.3. Mrp, mrp – II, erp и jit.

- •3.1. Задачи и содержание оперативно-производственного планирования

- •Планирование производственной (продуктовой) программы

- •Система производственных программ

- •3.2. Нормативы оперативно-календарного планирования в массовом производстве.

- •3.3. Межцеховое календарное планирование в массовом производстве.

- •3.4. Внутрицеховое календарное планирование в массовом производстве и оперативный контроль производства.

- •3.5. Нормативы оперативно-календарного планирования в серийном производстве.

- •3.6. Межцеховое календарное планирование в серийном производстве.

- •3.7. Внутрицеховое календарное планирование в серийном производстве.

- •3.8. Особенности организации работы и оперативно-календарного планирования единичного производства.

- •3.9. Календарное планирование в единичном производстве.

- •3.10. Оперативное планирование и учет в единичном производстве.

- •4.1. Сущность и задачи диспетчирования производства.

- •4.2. Организация работы диспетчерской службы предприятия.

- •4.3. Организация работы диспетчерской службы цеха.

- •4.4. Технические средства оснащения диспетчерской службы.

- •5. 1. Сущность контроля.

- •5. 2. Виды контроля.

- •5. 3. Основные составляющие процесса контроля.

- •5.4. Контроль выполнения оперативно-календарного плана.

2.1. Основные понятия системы оперативного управления Just In Time.

Чем проще структура затрат, тем проще их контролировать. Когда необходимо максимально упростить и уменьшить затраты, используют наиболее современную систему контроля материально-товарных запасов, которая более всего известна под английским названием Just In Time или сокращенно JIT.

Обычно промышленные компании поддерживают три категории запасов:

- запасы сырья и материалов;

- незавершенного производства;

-готовой продукции.

Все эти запасы играют роль буфера на случай, если поставщики не отгрузят вовремя продукцию, или если какой-либо цех будет временно остановлен из-за поломок или по другой причине. Однако, хранение запасов сопряжено с дополнительными издержками. Более того, некоторые менеджеры утверждают, что большие запасы поощряют расточительность и халатность. При тщательном планировании запасы могут быть сведены до минимума, а в некоторых случаях можно вообще обойтись без запасов.

Философия JIT заключается в том, что руководство должно сосредоточить свои усилия на упрощении процессов и устранении потерь везде, где это возможно. Эта философия основана на трех основных идеях:

Все виды деятельности, не дающие дополнительных улучшений в продукции или услугах, должны быть ликвидированы.

Все должно подчиняться достижению и поддержанию высокого уровня качества во всех аспектах деятельности компании. В рамках системы JIT основной упор делается на то, чтобы все делать правильно с первого раза и избегать каких-либо переделок.

Все также должно быть основано на непрерывном улучшении эффективности деятельности компании и базы данных, собираемых для руководства.

В настоящее время наметилась четкая тенденция к росту затрат на хранение запасов, что и стало причиной разработки систем «мгновенного» управления запасами, к которым относится рассматриваемая система «точно в срок».

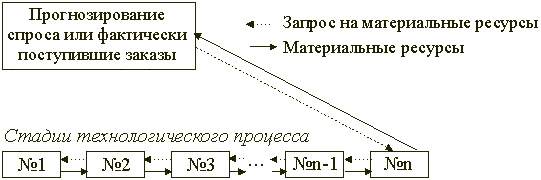

Согласно системе «точно в срок» заказ на готовую продукцию подается на последнюю стадию производственного процесса, где производится расчет требуемого объема незавершенного производства, которое должно поступить с предпоследней стадии. Аналогично, с предпоследней стадии идет запрос на предыдущий этап производства на определенное количество полуфабрикатов. Таким образом, между каждыми двумя соседними стадиями производственного процесса существует двойная связь:

с i-той стадии на (i– 1)-ую запрашивается («вытягиваются») требуемое количество незавершенного производства;

с (i – 1)-ой стадии на i-тую отправляются материальные ресурсы в требуемом количестве.

Кроме того, материальные ресурсы из внешней среды подаются небольшими партиями непосредственно в нужные точки производственного процесса, а готовая продукция сразу отгружается покупателям. Таким образом, в системе «точно в срок» запасы, как таковые, вообще отсутствуют, что позволяет отказаться от создания складской системы. Страховые и сезонные запасы также отсутствуют.

Для поставки товара "точно в срок" необходима тотальная компьютеризация с тянущими или толкающими информационными потоками, быстрая обратная связь от покупателей относительно их потребностей, эффективная и надежная транспортировка, наличие центров комплектования, т.е. перевалочных пунктов, куда продукция поступает с различных мест с целью комплектования заказов.

Во избежание задержек поставок производственных запасов и реализации продукции собственного производства взаимоотношения по закупкам/продажам устанавливаются с небольшим числом надежных, проверенных поставщиков, перевозчиков, покупателей.

В идеале компания, использующая систему JIT, ежедневно покупает ровно столько сырья и материалов, сколько ей необходимо для работы в течение одного дня. Более того, к концу дня в ее цехах не останется незавершенного производства, а вся произведенная продукция отправляется клиентам. Таким образом, на складах не остается никакой готовой продукции. При системе JIT вы ничего нигде и ни для кого не производите, пока не получите заказ от клиента.

Основная задача концепции JIT - координация снабжения с производственным менеджментом, или абстрактнее - синхронизация потребностей в МР с потоком МР. Основное предположение - возможность синхронизации возникновения потребностей в МР с их поставками. Можно выделить, по крайней мере, два основных предположения данной концепции:

возможно, обеспечить поставку МР точно в заданный срок;

возможно, предсказать спрос на готовую продукцию (ГП) хотя бы на срок поставки + срок производства;

Отсюда возникает требование быстрой реакции на изменение спроса и, соответственно, быстрой смены производственной программы. JIT характеризуется: •минимальными (в идеале - нулевыми) запасами; •короткими логистическими цепями; •небольшими объемами производства и пополнения запасов; •взаимоотношением по закупкам с небольшим количеством надежных поставщиков и перевозчиков; •эффективной информационной поддержкой; •высоким качеством ГП и логистического сервиса.

Таким образом, ключевыми моментами JIT являются:

Компания должна научиться полагаться на нескольких поставщиков, с которыми она связана долгосрочными контрактами.

Выбранные поставщики должны быть готовы поставлять сырье и материалы часто и малыми партиями. Такие закупки требуют постоянных и прямых контактов между компанией и поставщиками.

Компания должна разработать и внедрить систему всестороннего контроля качества компонентов и материалов. Это означает, что никакие дефекты не допустимы, так как один или два бракованных компонента могут остановить целую технологическую линию.

Рабочие должны иметь многопрофильную квалификацию. В рамках системы JIT станки и оборудование объединены в группы, позволяющие осуществлять различные технологические операции с одним видом продукции.

Преимущества системы JIT:

Резко сокращаются затраты на хранение запасов, что позволяет использовать освободившиеся средства на другие цели компании.

Освободившиеся складские помещения могут быть использованы с большей эффективностью.

Всесторонний контроль качества снижает брак до минимума, иногда полностью его исключая.

Производительность труда рабочих возрастает, а время на наладку машин сокращается. Это способствует стабильности производственного процесса и сокращению сроков производства

Короткий производственные цикл, высокая оборачиваемость активов, в том числе запасов.

Недостатки системы:

Увеличение числа рейсов автомобилей.

Повышение скорости движения на автомагистралях.

Повышение требований потребителей по параметрам срока доставки и качеству материалов к увеличению расходов поставщиков и транспортных предприятий на складирование, контроль качества материалов, формирование партий отправок, перевозки меньших партий.