- •1.1. Основы оперативного управления производством.

- •1.2. Функции оперативного управления производством.

- •1.3. Основы оперативного планирования производства.

- •1.4. Основы оперативного учета.

- •1.5. Основные принципы диспетчерского руководства и оперативного регулирования.

- •1.6. Особенности оперативного управления при различных типах производства.

- •1.7. Основные направления развитие оперативного управления производством за рубежом.

- •2.1. Основные понятия системы оперативного управления Just In Time.

- •2.2. Принципы системы jit в системе Kanban.

- •2.3. Mrp, mrp – II, erp и jit.

- •3.1. Задачи и содержание оперативно-производственного планирования

- •Планирование производственной (продуктовой) программы

- •Система производственных программ

- •3.2. Нормативы оперативно-календарного планирования в массовом производстве.

- •3.3. Межцеховое календарное планирование в массовом производстве.

- •3.4. Внутрицеховое календарное планирование в массовом производстве и оперативный контроль производства.

- •3.5. Нормативы оперативно-календарного планирования в серийном производстве.

- •3.6. Межцеховое календарное планирование в серийном производстве.

- •3.7. Внутрицеховое календарное планирование в серийном производстве.

- •3.8. Особенности организации работы и оперативно-календарного планирования единичного производства.

- •3.9. Календарное планирование в единичном производстве.

- •3.10. Оперативное планирование и учет в единичном производстве.

- •4.1. Сущность и задачи диспетчирования производства.

- •4.2. Организация работы диспетчерской службы предприятия.

- •4.3. Организация работы диспетчерской службы цеха.

- •4.4. Технические средства оснащения диспетчерской службы.

- •5. 1. Сущность контроля.

- •5. 2. Виды контроля.

- •5. 3. Основные составляющие процесса контроля.

- •5.4. Контроль выполнения оперативно-календарного плана.

3.5. Нормативы оперативно-календарного планирования в серийном производстве.

Серийное производство - наиболее распространенный тип производства. Подразделения серийного производства встречаются в массовом и единичном производстве. Его особенность - широкая номенклатура продукции и как следствие - неполная специализация рабочих мест. Серийное производство бывает крупно-, средне- и мелкосерийное, поэтому для него характерны различные методы планирования (хотя календарно-плановые нормативы и общая методология планирования одни и те же). К основным календарно-плановым нормативам серийного производства относятся:

размер (п) и ритм партии (R);

длительность производственного цикла обработки партии деталей (сборки сборочной единицы или изделия) Тц;

заделы (Z).

Размер партии (п) – это количество предметов труда, обрабатываемых непрерывно на одном или нескольких рабочих местах при одной наладке оборудования. Величина размера партии оказывает определенное влияние на себестоимость предмета труда: одни элементы затрат с изменением размера партии растут, другие - снижаются, поэтому при установлении размера партии следует учитывать целый ряд организационно-технических факторов. Учесть все эти факторы и сложно, и трудоемко, к тому же они оказывают противоположное влияние друг на друга, поэтому размер партии рассчитывается следующим образом:

Определяется минимальный размер партии (nмин) как ее экономически обоснованная величина

nмин= ((100 – α) *tп-з) / (α *tшт), где α - коэффициент допустимых потерь времени на наладку оборудования, % ;tп-з- подготовительно-заключительное время на наладку оборудования, мин;tшт- штучное время, мин.

Расчет партии для i-й детали проводится поведущей операции, т. е. по операции с наибольшим отношениемtп-зкtштили же по совокупности всех операций обработкиi-й детали. В последнем случае берется суммаtп-зи суммаtштпо всем операциям.

Рассчитанное таким образом значение партии является проверочным, или ориентиром. В основу же окончательных расчетов размера партии кладется период запуска-выпуска, т.е. принятая величина партии (nпр) будет равна

nпр=R * Nдн≈nмин, гдеR - период запуска-выпуска партии, дн.;Nдн - среднесуточный выпуск, шт.

Период запуска-выпуска устанавливается кратным месячной программе, при этом используется унифицированный ряд значений периодичности, равный от 0,5 смены до 1 года: 0,5 смены, одна смена, сутки, неделя, 0,5 месяца, месяц, квартал, полугодие, год. Среднедневной выпуск или среднедневное потребление деталей (узлов и т.д.) определяется как отношение программы производства деталей данного наименования к количеству рабочих дней в плановом периоде.

Поскольку значение R может быть дифференцировано в достаточно большом диапазоне, полученное значениеnпр будет учитывать, с одной стороны, экономические требования, а с другой - организационно-технические условия.

Ритм партии (R) - это интервал (промежуток времени) между запуском в производство очередных партий одноименных предметов труда или их выпуском.

Рассчитывается по формуле

R = nпр / Nдн

Длительность производственного цикла (Тц) – один из важнейших календарно-плановых, представляет собой промежуток времени от запуска исходных сырья и материалов в производство до выпуска готовой продукции из данных сырья и материалов. От его величины зависит величина заделов, которую необходимо знать для расчета сроков запуска-выпуска партий деталей (узлов). В условиях серийного производства Тцрассчитывается для партии деталей в целом. ПО структуре состоит из следующих элементов:

времени на обработку партии предметов труда по всем операциям, а также на протекание естественных процессов (

);

);времени на выполнение контрольных операций (

);

);времени транспортировки (tтр);

времени межоперационного пролеживания деталей в ожидании освобождения оборудования для прохождения дальнейшей обработки (tож);

времени пролеживания деталей в цеховых кладовых и на межцеховых складах (tск).

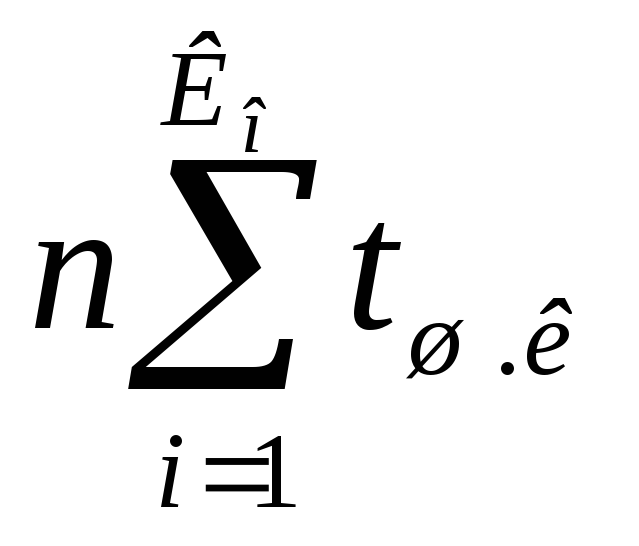

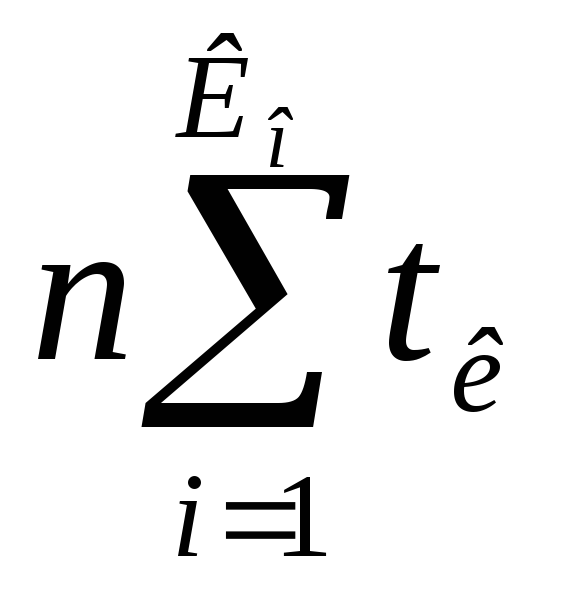

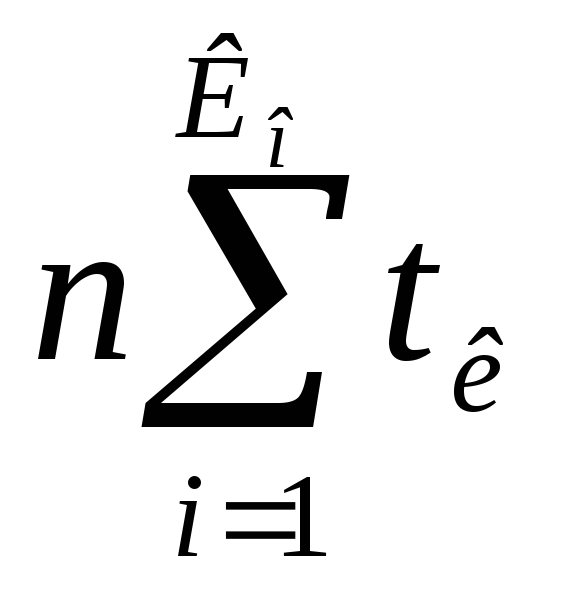

Тц=

+

+ +

tтp+ tож+ tск, где Ко- количество технологических, контрольных

операций.

+

tтp+ tож+ tск, где Ко- количество технологических, контрольных

операций.

Существуют специальные формулы для расчета отдельных составляющих, а также для расчета продолжительности производственного цикла в целом, которые, однако, на практике используются крайне редко. Тцможно определить:

путем фиксации времени нахождения партии сырья и материалов в производственном процессе (от запуска в производство до выхода готовой продукции);

или путем укрупненного расчета по следующим формулам:

для отдельной деталиТц=Z / Nдн.

где Z - суммарный заделi-й детали (в том числе в составе узлов, подузлов и полуготовых изделиях) по всем стадиям и операциям производственного цикла;

по предприятию в целомТц= НЗП / (Кн.з* Спр), где НЗП - объем незавершенного производства на предприятии, тыс. р.; Кн.з- коэффициент нарастания затрат; Спр- производственная себестоимость среднедневного выпуска продукции, тыс. р.

Рассмотренные методы дают достаточно точные для практики значения Тц.

В обобщенном виде опережение запуска и выпуска партии деталей (сборочных единиц) - это время, отделяющее сроки выполнения более ранних работ от сроков выполнения более поздних работ. Опережение рассчитывается в днях. Различают два вида опережений: опережение запуска (Qзап) и опережение выпуска (Qвып)

Опережение запуска(Qзап) - это время с момента запуска предмета труда (или партии предметов труда) в обработку или сборочных единиц на узловую сборку в данном цехе (на участке) до момента выпуска со сборки всех изделий,для которых были запущены детали в обработку (или сборочные единицы на узловую сборку).

Опережение выпуска (Qвып) - это время с момента выпуска предмета труда (партии предметов труда) из обработки или сборки в данном цехе (на участке) до момента выпуска со сборки всех изделий, для которых были запущены детали в обработку (или сборочные единицы на сборку). Следовательно, Qвыпменьше Qзап на величину Тцобработки (сборки) предмета труда (партии предметов труда) в цехе, на участке, для которого рассчитывается опережение.

Графически Qзап И Qвыппредставлены на рис. 5.

Нормативы Qзапи Qвыпнеобходимы для определения и соблюдения сроков запуска и выпуска деталей, узлов (партий) по цехам, участкам, в которых производится их обработка.

В общем виде величина опережения (Qзапи Qвып) должна быть равна сумме нормативной длительности производственных циклов изготовления детали (партии деталей), или узла, по всем стадиям производственного процесса, включая сборку, и время межцехового пролеживания.

В случае, когда размер партии деталей изменяется при переходе от одной стадии производственного процесса к другой, нормативы опережений запуска и выпуска рассчитываются по более сложным формулам.

tмц– межцеховое прослеживание, дн.

Рис. 5. Графическое изображение опережений запуска и выпуска.

Нормативы опережений могут быть выражены не только в днях, но и количестве готовых изделий, на которое запуск (выпуск) деталей в данном цехе должен опережать запуск (выпуск) изделий со сборки. Таким образом, при разработке производственных программ по цехам сроки запуска и выпуска партий деталей определяются исходя из потребности в них сборочного цеха.

Бесперебойный ход производства возможен только в том случае, если все рабочие места будут обеспечены необходимым количеством заготовок, полуфабрикатов, деталей и узлов, Т.е. при условии, что в производстве постоянно находятся необходимые заделы. По месту накопления заделы, как и в массовом производстве, делятся на внутрицеховые и межцеховые (складские). Если в цехе имеются поточные линии, для них рассчитываются внутрилинейные и межлинейные заделы. Для серийных участков заделы не расчленяются на технологические, транспортные, резервные и оборотные, а рассчитываются в целом. Их величина зависит от размера партии, длительности цикла изготовления партии, периодичности запуска-выпуска партии деталей и может быть рассчитана по следующей формуле:

Z = Тц* Nдн

Межцеховые (складские) заделы состоят из страховых и оборотных. Методика их расчета была изложена при рассмотрении оперативно-календарного планирования в массовом производстве.